一种聚甲基丙烯酸缩水甘油酯微球的制备方法与流程

1.本发明涉及一种聚甲基丙烯酸缩水甘油酯微球的制备方法。

背景技术:

2.聚甲基丙烯酸缩水甘油酯(polyglycidyl methacrylate,pgma)微球是一种富含环氧基的功能高分子材料,既具备特定的物理结构,又有良好的化学反应性能。超大孔pgma微球具有刚性大,性质稳定的特点,其表面含有环氧基,使其表面虽具有疏水性,但可进行亲水改性,并进一步功能化,制备成所需的介质,所以其在快速分离纯化上具有广阔的前景。

3.现有的pgma微球的制备方法所制备的pgma微球孔径一般不超过22nm,孔径较小、刚性较小,且孔径的尺寸较分散,导致同批次制备的pgma微球的性能差异较大、不易控制。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种聚甲基丙烯酸缩水甘油酯微球的制备方法,其制备的聚甲基丙烯酸缩水甘油酯微球孔径较大且孔径的尺寸也较集中,且可实现对聚甲基丙烯酸缩水甘油酯微球孔径的控制。

5.本发明通过以下技术方案实现:

6.一种聚甲基丙烯酸缩水甘油酯微球的制备方法,包括如下步骤:

7.乳化:将甲基丙烯酸缩水甘油酯、二甲基丙烯酸乙二醇酯和水投入乳化机,甲基丙烯酸缩水甘油酯与水充分混合匀质成乳浊液后,加入十二烷基硫酸钠水溶液再匀质成乳浊液,然后加入过氧化苯甲酰和水再匀质成乳浊液,之后转移至反应釜,再加入甲苯和水形成乳浊液;所述甲基丙烯酸缩水甘油酯与二甲基丙烯酸乙二醇酯的质量配比为1:0.5~1;所述甲基丙烯酸缩水甘油酯与过氧化苯甲酰的质量配比为1:0.003~0.01;所述甲基丙烯酸缩水甘油酯与甲苯的质量配比为1:1.2~2;

8.聚合反应:将乳化后最终得到的乳浊液在密闭聚合反应釜中搅拌均匀并进行搅拌升温,充分反应后,将温度降低至室温,得到粗产品;

9.过滤收集:对粗产品进行过滤,之后使用纯水洗涤;

10.乙醇清洗:将粗产品放入清洗器中,添加乙醇进行清洗;

11.水清洗:在清洗器中用纯水对粗产品洗涤;

12.沉降:将水清洗后得到的产品进行滤干后,转移至沉降罐中并用纯水搅匀,自然沉降后,抽去上层悬浮液并过滤;反复沉降数次。

13.进一步的,所述甲基丙烯酸缩水甘油酯与十二烷基硫酸钠的质量配比为100:0.0305~0.3。

14.进一步的,所述水的总投入量为甲基丙烯酸缩水甘油酯、二甲基丙烯酸乙二醇酯以及甲苯质量总和的1~2倍。

15.进一步的,所述过滤收集步骤中还包括:将粗产品过滤排出的过滤液收集并进行

分层处理,将过滤液分为过滤废水以及反应废液。

16.进一步的,所述乙醇清洗步骤中还包括:将清洗后产生的乙醇母液进行回收;所述乙醇清洗步骤中对乙醇母液的回收方法为:

17.蒸馏:将多批次收集的乙醇母液放入乙醇蒸馏釜进行回收蒸馏;

18.冷凝:对蒸馏后得到的乙醇溶剂进行冷凝处理,对冷凝后的乙醇溶剂进行回收。

19.进一步的,其还包括如下步骤:

20.包装入库:将沉降后得到的产品放入乙醇水溶液中浸泡,之后对产品进行检验,检验合格后,包装入库。

21.进一步的,所述聚合反应中发生的化学反应式为:

[0022][0023]

进一步的,所述聚合反应步骤中搅拌升温至温度达到65

°

,所述聚合反应的反应时间至少20小时。

[0024]

进一步的,所述包装入库步骤中乙醇溶液中乙醇与水的配比为1:4。

[0025]

进一步的,所述聚甲基丙烯酸缩水甘油酯微球的制备过程中产生多种废气,所述废气的处理方法为:将多种废气收集并进行两级碱液喷淋、生物复合滤床过滤以及活性炭纤维吸附,之后排出至大气。

[0026]

相比于现有技术,本发明的优点在于:

[0027]

1、本发明提供了一种制备孔径较大且孔径尺寸较集中的聚甲基丙烯酸缩水甘油酯微球的制备方法;提高了聚甲基丙烯酸缩水甘油酯微球的性能,降低同一生产批次中聚甲基丙烯酸缩水甘油酯微球的性能差异;且通过控制甲苯的投料量即可实现对最终制备的pgma微球孔径的控制。

[0028]

2、本发明提供了一种通过蒸馏冷凝的方式回收乙醇母液的方法,其对乙醇母液中乙醇的回收率可达到60%以上,提高了乙醇的回收率。

附图说明

[0029]

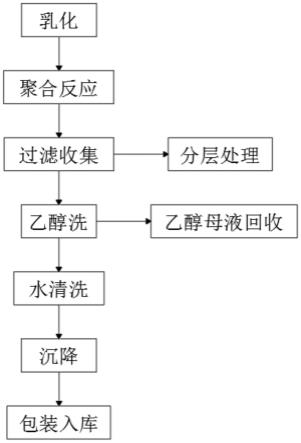

图1为本发明一种聚甲基丙烯酸缩水甘油酯微球的制备方法的流程图。

具体实施方式

[0030]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明作进一步的详细说明,以使本领域技术人员能够充分理解本发明的技术内容。应理解,以下实施例用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

[0031]

实施例1

[0032]

乳化:将24g甲基丙烯酸缩水甘油酯、12g二甲基丙烯酸乙二醇酯和72g水投入乳化机,甲基丙烯酸缩水甘油酯与水充分混合匀质成乳浊液后,加入含有0.072g十二烷基硫酸钠的水溶液再次匀质成乳浊液,然后加入0.072g过氧化苯甲酰和水再次匀质成乳浊液,之后转移至反应釜,再加入28.8g甲苯和58g的水形成乳浊液。

[0033]

聚合反应:将乳化后最终产生的乳浊液在密闭聚合反应釜中搅拌均匀,搅拌升温至65℃,反应20h,之后将温度降低至室温,得到粗产品。在聚合反应中会产生含有甲苯的反应废气,将聚合反应中产生的反应废气收集,待pgma微球制备完成后输送至废气处理装置中进行处理。

[0034]

其中,甲基丙烯酸缩水甘油酯的分子式为:

[0035]

二甲基丙烯酸乙二醇酯的分子式为:

[0036]

过氧化苯甲酰的分子式为:

[0037]

聚合反应中发生的化学反应式为:

[0038][0039]

其反应原理为:通过甲基丙烯酸缩水甘油酯和二甲基丙烯酸乙二醇酯在引发剂过氧化苯甲酰作用下在水相中发生聚合反应来制备聚甲基丙烯酸缩水甘油酯微球。

[0040]

过滤收集:将聚合反应后得到粗产品进行过滤处理,去除过滤液。在进行过滤处理的过程中会产生含有甲苯的过滤废气,将过滤的过程中产生的过滤废气收集,待pgma微球制备完成后输送至废气处理装置中进行处理。对过滤处理中后产生的过滤液进行分层处理,得到清洗废水以及反应废液。将分层处理过程中产生的清洗废水排入污水处理站进行处理;将分层处理过程中产生的反应废液收集并交由有处理资质的单位进行处理。在分层过程中会产生含有甲苯的分层废气,将分层过程中产生的分离废气收集,待pgma微球制备完成后输送至废气处理装置中进行处理。将过滤处理后的粗产品使用纯水洗涤5次,每次使用200ml的纯水进行洗涤。在洗涤过程中会产生含有甲苯的清洗废气以及清洗废水。将洗涤过程中产生的清洗废气收集,待pgma微球制备完成后输送至废气处理装置中进行处理;将洗涤过程中产生的清洗废水排入污水处理站进行处理。

[0041]

乙醇清洗:将经过洗涤后的粗产品放入清洗器中,用乙醇清洗3次,每次使用100g的乙醇进行清洗,以去除残留的甲基丙烯酸缩水甘油酯、二甲基乙二醇丙烯酸酯等有机物。乙醇清洗过程中产生含有乙醇的清洗废气以及乙醇母液。将乙醇清洗过程中产生的清洗废气进行收集,待pgma微球制备完成后输送至废气处理装置中进行处理。对乙醇清洗过程中产生的乙醇母液进行回收并进行相应处理。

[0042]

其中,对乙醇清洗过程中产生的乙醇母液的处理方式为:将多批次收集的乙醇母液放入乙醇蒸馏釜进行回收蒸馏;对蒸馏后得到的乙醇溶剂进行冷凝处理,冷凝后的乙醇溶剂回用于生产,乙醇蒸馏釜内蒸馏残液交由有处理资质的单位进行处理。对冷凝过程中产生的不凝气进行收集,待pgma微球制备完成后输送至废气处理装置中进行处理。通过此方式处理乙醇母液,可使乙醇的回收率达到60%以上。

[0043]

水清洗:将经过乙醇清洗后的物料在清洗器中用纯水洗涤5次以去除物料在聚合反应中产生的泡沫,每次洗涤使用200ml的纯水。在清洗过程中产生含有乙醇的清洗废气以及清洗废水。将水清洗过程中产生的清洗废气进行收集,待pgma微球制备完成后输送至废气处理装置中进行处理;将水清洗过程中产生的清洗废水排入污水处理站进行处理。

[0044]

沉降:对水清洗后的产品进行滤干后,转移至沉降罐中,加入纯水搅匀,自然沉降后,抽去上层悬浮液并过滤,反复5次;其中第一次加入纯水500ml,之后每次加入纯水400ml。将沉降过程中产生的沉降废水排入污水处理站进行处理。经沉降处理后得到含有聚丙烯酸酯基球的成品物料。

[0045]

包装入库:对沉降处理后得到成品物料中加入20%乙醇水溶液浸泡,对浸泡后的成品物料进行检验,检验合格后将成品物料包装入库。

[0046]

其中聚丙烯酸酯基球即为本发明以甲基丙烯酸缩水甘油酯为单体制备的pgma微球。

[0047]

其中多次收集的废气的处理方法为:将多种废气收集,并进行两级碱液喷淋、生物复合滤床过滤以及活性炭纤维吸附,之后通过33米高的排气管排出至大气。

[0048]

实施例2

[0049]

乳化:将24g甲基丙烯酸缩水甘油酯、18g二甲基丙烯酸乙二醇酯和60g水投入乳化机,甲基丙烯酸缩水甘油酯与水充分混合匀质成乳浊液后,加入含有0.04g十二烷基硫酸钠的水溶液再次匀质成乳浊液,然后加入0.15g过氧化苯甲酰和水再次匀质成乳浊液,之后转移至反应釜,再加入28.8g甲苯和58g的水形成乳浊液。

[0050]

聚合反应:将乳化后最终产生的乳浊液在密闭聚合反应釜中搅拌均匀,搅拌升温至65℃,反应20h,之后将温度降低至室温,得到粗产品。

[0051]

过滤收集:将聚合反应后得到粗产品进行过滤处理,去除过滤液。

[0052]

乙醇清洗:将经过洗涤后的粗产品放入清洗器中,用乙醇清洗3次,每次使用100g的乙醇进行清洗

[0053]

水清洗:将经过乙醇清洗后的物料在清洗器中用纯水洗涤5次以去除物料在聚合反应中产生的泡沫,每次洗涤使用200ml的纯水。

[0054]

沉降:对水清洗后的产品进行滤干后,转移至沉降罐中,加入纯水搅匀,自然沉降后,抽去上层悬浮液并过滤,反复5次;其中第一次加入纯水500ml,之后每次加入纯水400ml。将沉降过程中产生的沉降废水排入污水处理站进行处理。经沉降处理后得到含有聚丙烯酸酯基球的成品物料。

[0055]

包装入库:对沉降处理后得到成品物料中加入20%乙醇水溶液浸泡,对浸泡后的成品物料进行检验,检验合格后将成品物料包装入库。

[0056]

实施例3

[0057]

乳化:将24g甲基丙烯酸缩水甘油酯、24g二甲基丙烯酸乙二醇酯和96g水投入乳化

机,甲基丙烯酸缩水甘油酯与水充分混合匀质成乳浊液后,加入含有0.0074g十二烷基硫酸钠的水溶液再次匀质成乳浊液,然后加入0.24g过氧化苯甲酰和水再次匀质成乳浊液,之后转移至反应釜,再加入28.8g甲苯和58g的水形成乳浊液。

[0058]

聚合反应:将乳化后最终产生的乳浊液在密闭聚合反应釜中搅拌均匀,搅拌升温至65℃,反应20h,之后将温度降低至室温,得到粗产品。

[0059]

过滤收集:将聚合反应后得到粗产品进行过滤处理,去除过滤液。

[0060]

乙醇清洗:将经过洗涤后的粗产品放入清洗器中,用乙醇清洗3次,每次使用100g的乙醇进行清洗

[0061]

水清洗:将经过乙醇清洗后的物料在清洗器中用纯水洗涤5次以去除物料在聚合反应中产生的泡沫,每次洗涤使用200ml的纯水。

[0062]

沉降:对水清洗后的产品进行滤干后,转移至沉降罐中,加入纯水搅匀,自然沉降后,抽去上层悬浮液并过滤,反复5次;其中第一次加入纯水500ml,之后每次加入纯水400ml。将沉降过程中产生的沉降废水排入污水处理站进行处理。经沉降处理后得到含有聚丙烯酸酯基球的成品物料。

[0063]

包装入库:对沉降处理后得到成品物料中加入20%乙醇水溶液浸泡,对浸泡后的成品物料进行检验,检验合格后将成品物料包装入库。

[0064]

实施例4

[0065]

乳化:将24g甲基丙烯酸缩水甘油酯、12g二甲基丙烯酸乙二醇酯和40g水投入乳化机,甲基丙烯酸缩水甘油酯与水充分混合匀质成乳浊液后,加入含有0.072g十二烷基硫酸钠的水溶液再次匀质成乳浊液,然后加入0.072g过氧化苯甲酰和水再次匀质成乳浊液,之后转移至反应釜,再加入38g甲苯和40g的水形成乳浊液。

[0066]

聚合反应:将乳化后最终产生的乳浊液在密闭聚合反应釜中搅拌均匀,搅拌升温至65℃,反应20h,之后将温度降低至室温,得到粗产品。

[0067]

过滤收集:将聚合反应后得到粗产品进行过滤处理,去除过滤液。

[0068]

乙醇清洗:将经过洗涤后的粗产品放入清洗器中,用乙醇清洗3次,每次使用100g的乙醇进行清洗

[0069]

水清洗:将经过乙醇清洗后的物料在清洗器中用纯水洗涤5次以去除物料在聚合反应中产生的泡沫,每次洗涤使用200ml的纯水。

[0070]

沉降:对水清洗后的产品进行滤干后,转移至沉降罐中,加入纯水搅匀,自然沉降后,抽去上层悬浮液并过滤,反复5次;其中第一次加入纯水500ml,之后每次加入纯水400ml。将沉降过程中产生的沉降废水排入污水处理站进行处理。经沉降处理后得到含有聚丙烯酸酯基球的成品物料。

[0071]

包装入库:对沉降处理后得到成品物料中加入20%乙醇水溶液浸泡,对浸泡后的成品物料进行检验,检验合格后将成品物料包装入库。

[0072]

实施例5

[0073]

乳化:将24g甲基丙烯酸缩水甘油酯、18g二甲基丙烯酸乙二醇酯和60g水投入乳化机,甲基丙烯酸缩水甘油酯与水充分混合匀质成乳浊液后,加入含有0.04g十二烷基硫酸钠的水溶液再次匀质成乳浊液,然后加入0.15g过氧化苯甲酰和水再次匀质成乳浊液,之后转移至反应釜,再加入38g甲苯和40g的水形成乳浊液。

[0074]

聚合反应:将乳化后最终产生的乳浊液在密闭聚合反应釜中搅拌均匀,搅拌升温至65℃,反应20h,之后将温度降低至室温,得到粗产品。

[0075]

过滤收集:将聚合反应后得到粗产品进行过滤处理,去除过滤液。

[0076]

乙醇清洗:将经过洗涤后的粗产品放入清洗器中,用乙醇清洗3次,每次使用100g的乙醇进行清洗

[0077]

水清洗:将经过乙醇清洗后的物料在清洗器中用纯水洗涤5次以去除物料在聚合反应中产生的泡沫,每次洗涤使用200ml的纯水。

[0078]

沉降:对水清洗后的产品进行滤干后,转移至沉降罐中,加入纯水搅匀,自然沉降后,抽去上层悬浮液并过滤,反复5次;其中第一次加入纯水500ml,之后每次加入纯水400ml。将沉降过程中产生的沉降废水排入污水处理站进行处理。经沉降处理后得到含有聚丙烯酸酯基球的成品物料。

[0079]

包装入库:对沉降处理后得到成品物料中加入20%乙醇水溶液浸泡,对浸泡后的成品物料进行检验,检验合格后将成品物料包装入库。

[0080]

实施例6

[0081]

乳化:将24g甲基丙烯酸缩水甘油酯、24g二甲基丙烯酸乙二醇酯和50g水投入乳化机,甲基丙烯酸缩水甘油酯与水充分混合匀质成乳浊液后,加入含有0.0074g十二烷基硫酸钠的水溶液再次匀质成乳浊液,然后加入0.24g过氧化苯甲酰和水再次匀质成乳浊液,之后转移至反应釜,再加入38g甲苯和40g的水形成乳浊液。

[0082]

聚合反应:将乳化后最终产生的乳浊液在密闭聚合反应釜中搅拌均匀,搅拌升温至65℃,反应20h,之后将温度降低至室温,得到粗产品。

[0083]

过滤收集:将聚合反应后得到粗产品进行过滤处理,去除过滤液。

[0084]

乙醇清洗:将经过洗涤后的粗产品放入清洗器中,用乙醇清洗3次,每次使用100g的乙醇进行清洗

[0085]

水清洗:将经过乙醇清洗后的物料在清洗器中用纯水洗涤5次以去除物料在聚合反应中产生的泡沫,每次洗涤使用200ml的纯水。

[0086]

沉降:对水清洗后的产品进行滤干后,转移至沉降罐中,加入纯水搅匀,自然沉降后,抽去上层悬浮液并过滤,反复5次;其中第一次加入纯水500ml,之后每次加入纯水400ml。将沉降过程中产生的沉降废水排入污水处理站进行处理。经沉降处理后得到含有聚丙烯酸酯基球的成品物料。

[0087]

包装入库:对沉降处理后得到成品物料中加入20%乙醇水溶液浸泡,对浸泡后的成品物料进行检验,检验合格后将成品物料包装入库。

[0088]

实施例7

[0089]

乳化:将24g甲基丙烯酸缩水甘油酯、12g二甲基丙烯酸乙二醇酯和50g水投入乳化机,甲基丙烯酸缩水甘油酯与水充分混合匀质成乳浊液后,加入含有0.072g十二烷基硫酸钠的水溶液再次匀质成乳浊液,然后加入0.072g过氧化苯甲酰和水再次匀质成乳浊液,之后转移至反应釜,再加入48g甲苯和60g的水形成乳浊液。

[0090]

聚合反应:将乳化后最终产生的乳浊液在密闭聚合反应釜中搅拌均匀,搅拌升温至65℃,反应20h,之后将温度降低至室温,得到粗产品。

[0091]

过滤收集:将聚合反应后得到粗产品进行过滤处理,去除过滤液。

[0092]

乙醇清洗:将经过洗涤后的粗产品放入清洗器中,用乙醇清洗3次,每次使用100g的乙醇进行清洗

[0093]

水清洗:将经过乙醇清洗后的物料在清洗器中用纯水洗涤5次以去除物料在聚合反应中产生的泡沫,每次洗涤使用200ml的纯水。

[0094]

沉降:对水清洗后的产品进行滤干后,转移至沉降罐中,加入纯水搅匀,自然沉降后,抽去上层悬浮液并过滤,反复5次;其中第一次加入纯水500ml,之后每次加入纯水400ml。将沉降过程中产生的沉降废水排入污水处理站进行处理。经沉降处理后得到含有聚丙烯酸酯基球的成品物料。

[0095]

包装入库:对沉降处理后得到成品物料中加入20%乙醇水溶液浸泡,对浸泡后的成品物料进行检验,检验合格后将成品物料包装入库。

[0096]

实施例8

[0097]

乳化:将24g甲基丙烯酸缩水甘油酯、24g二甲基丙烯酸乙二醇酯和60g水投入乳化机,甲基丙烯酸缩水甘油酯与水充分混合匀质成乳浊液后,加入含有0.0074g十二烷基硫酸钠的水溶液再次匀质成乳浊液,然后加入0.24g过氧化苯甲酰和水再次匀质成乳浊液,之后转移至反应釜,再加入48g甲苯和60g的水形成乳浊液。

[0098]

聚合反应:将乳化后最终产生的乳浊液在密闭聚合反应釜中搅拌均匀,搅拌升温至65℃,反应20h,之后将温度降低至室温,得到粗产品。

[0099]

过滤收集:将聚合反应后得到粗产品进行过滤处理,去除过滤液。

[0100]

乙醇清洗:将经过洗涤后的粗产品放入清洗器中,用乙醇清洗3次,每次使用100g的乙醇进行清洗

[0101]

水清洗:将经过乙醇清洗后的物料在清洗器中用纯水洗涤5次以去除物料在聚合反应中产生的泡沫,每次洗涤使用200ml的纯水。

[0102]

沉降:对水清洗后的产品进行滤干后,转移至沉降罐中,加入纯水搅匀,自然沉降后,抽去上层悬浮液并过滤,反复5次;其中第一次加入纯水500ml,之后每次加入纯水400ml。将沉降过程中产生的沉降废水排入污水处理站进行处理。经沉降处理后得到含有聚丙烯酸酯基球的成品物料。

[0103]

包装入库:对沉降处理后得到成品物料中加入20%乙醇水溶液浸泡,对浸泡后的成品物料进行检验,检验合格后将成品物料包装入库。

[0104]

实施例1~8制备的pgma微球的平均比表面积、微球平均孔容以及微球平均孔径见下表1:

[0105][0106]

由表1数据可以看出,采用本发明的制备方法制备的pgma微球的孔径主要受甲苯投料量的影响,且在甲苯的投料量相同或相近的情况下,所制备的pgma微球孔径差异较小,随着甲苯投料量的增加,pgma微球的孔径逐渐增大。因此,本发明提供的制备方法可通过控制甲苯的投料量来控制pgma微球的孔径大小且在投入的甲苯质量百分比相近时,pgma微球的尺寸差异小,性能相近;优选的,通过控制其他物料的投料量来实现对pgma微球孔径的进一步控制。本发明的制备方法制备的pgma微球的孔径在22.2~28.9nm之间,相对于现有的制备方法制备的pgma微球孔径进一步增大,性能进一步提升。

[0107]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1