一种聚铝硅氮烷、制备方法及应用与流程

1.本发明属于硅碳氮陶瓷前驱体制备技术领域,具体涉及一种新型聚铝硅氮烷、制备方法及应用。

背景技术:

2.在热硅碳氮陶瓷因其优异的耐温性能,应用领域不断扩大。聚硅氮烷是一种常被用于制备硅碳氮陶瓷的前驱体,但由于硅碳氮陶瓷在1400℃因热力学不稳定分解,因此通过引入异质元素对聚硅氮烷进行改性成为研究热点。

3.国内外学者将al引入聚硅氮烷,以提高陶瓷的高温稳定性。nakashima使用(hal n'pr)m(pr=c3h7)和[mesi(h)nh]n在250℃条件下通过al-h和n-h之间的脱氢偶联反应合成了聚铝硅氮烷前驱体(nakashima h,koyama s,kuroda k,et al.conversion of a precursor derived from cage-type and cyclic molecular building blocks into al-si-n-c ceramic composites[j].journal of the american ceramic society,2004,85(1):59-64.);salameh等使用聚硅氮烷和二甲基乙胺铝烷络合物经过多阶段、72小时的反应获得聚铝硅氮烷,反应工艺复杂(salameh c,bernard s,gervais c,et al.chemistry of a series of aluminum-modified polysilazanes:synthesis,pyrolysis behaviour and microstructural evolution[j].journal of the european ceramic society,2018,39.);dhamne等使用聚脲甲基乙烯基硅氮烷和异丙醇铝粉末在150℃得到前驱体(dhamne a,xu w,fookes b g,et al.polymer ceramic conversion of liquid polyaluminasilazanes for sialcn ceramics[j].journal of the american ceramic society,2010,88(9):2415-9.);yu等使用聚硅氮烷和异丙醇铝与80℃混合、350℃交联制备得到sialcn前驱体(yu y,li j,niu j,et al.the stability and repeatability of high temperature electrical properties of sialcn ceramic sensor heads[j].ceramics international,2019,45(6):7588-93.);李松等使用聚甲基乙烯基硅氮烷和异丙醇铝反应,并研究了合成温度对聚铝硅氮烷前驱体结构的影响(李松,张跃.合成温度对聚铝硅氮烷的结构和陶瓷化过程的影响[j].无机化学学报,2011,27(5):943-950.)。

[0004]

目前,聚铝碳硅烷前驱体主要应用于硅碳氮陶瓷纤维的制备及sialcn传感器的制备。其中,聚铝碳硅烷多用聚硅氮烷与异丙醇铝反应得到,但反应过程中制备温度高,需使用高压反应釜,操作复杂,反应副产物复杂,且铝元素含量难以调控。

技术实现要素:

[0005]

本发明的目的在于克服上述缺陷,提供一种聚铝硅氮烷的制备方法,区别于使用异丙醇铝,本发明通过聚硅氮烷与甲基铝氧烷反应,具体方法为,(1)在充满惰性气体的反应容器中加入聚硅氮烷和有机溶剂,搅拌均匀后得到聚硅氮烷溶液;(2)将甲基铝氧烷溶液滴加至聚硅氮烷溶液中,搅拌均匀后得到均相混合溶液;(3)加热步骤(2)所得均相混合溶液,得到包含有机溶剂和聚铝硅氮烷的粗产物体系;(4)对步骤(3)所得粗产物体系降温后

进行减压蒸馏,除去粗产物体系中的有机溶剂,得到聚铝硅氮烷。本发明制备反应温度较低,工艺简单可控,无副产物产生,避免了聚铝硅氮烷制备温度高、反应复杂的问题,通过调控聚硅氮烷和甲基铝氧烷的比例及工艺可以调控聚铝硅氮烷的分子结构;本发明还提供一种采用上述方法获得的聚铝硅氮烷,具有高分子量,铝含量可调、氧含量低等特点,可用于制备sialcn纤维、高温涂层、传感器、纤维增强体以及陶瓷基复合材料基体等。

[0006]

为实现上述发明目的,本发明提供如下技术方案:

[0007]

一种聚铝硅氮烷的制备方法,包括如下步骤:

[0008]

(1)在充满惰性气体的反应容器中加入聚硅氮烷和有机溶剂,搅拌均匀后得到聚硅氮烷溶液;

[0009]

(2)将甲基铝氧烷溶液滴加至聚硅氮烷溶液中,搅拌均匀后得到均相混合溶液;

[0010]

(3)加热步骤(2)所得均相混合溶液,得到包含有机溶剂和聚铝硅氮烷的粗产物体系;

[0011]

(4)对步骤(3)所得粗产物体系降温后进行减压蒸馏,除去粗产物体系中的有机溶剂,得到聚铝硅氮烷。

[0012]

进一步的,所述步骤(2)中所用甲基铝氧烷溶液为甲基铝氧烷的甲苯溶液。

[0013]

进一步的,所述步骤(2)中所用甲基铝氧烷溶液的浓度为1.0mol/l~1.5mol/l;

[0014]

步骤(2)中加入的甲基铝氧烷溶液与步骤(1)中加入的聚硅氮烷的质量比为1:1~1:10。

[0015]

进一步的,所述步骤(2)中,将甲基铝氧烷溶液以10ml~120ml/min的速度滴加至聚硅氮烷溶液中;

[0016]

所述步骤(3)中,加热步骤(2)所得均相混合溶液至30~120℃,反应2h~48h,得到包含有机溶剂和聚铝硅氮烷的粗产物体系。

[0017]

进一步的,所述步骤(2)中,将甲基铝氧烷溶液以30ml~50ml/min的速度滴加至聚硅氮烷溶液中;

[0018]

所述步骤(3)中,加热步骤(2)所得均相混合溶液至50~90℃,反应5h~14h,得到包含有机溶剂和聚铝硅氮烷的粗产物体系。

[0019]

进一步的,所述步骤(1)中的有机溶剂包括甲苯,二甲苯,四氢呋喃或正己烷的至少一种;

[0020]

所述步骤(1)中加入的有机溶剂的质量为步骤(1)中加入聚硅氮烷的质量的0.5~20倍。

[0021]

进一步的,所述步骤(4)中,对步骤(3)所得粗产物体系降温至30℃以下后,进行减压蒸馏;减压蒸馏的条件为:蒸馏温度为60~75℃,真空度为-0.09~-0.1mpa。

[0022]

进一步的,所述步骤(1)中充满惰性气体的反应容器为,使惰性气体置换schlenk反应器中的空气后的schlenk反应器;使惰性气体置换schlenk反应器中的空气的具体方法为,先对反应容器抽真空后,充入惰性气体,重复3~5次。

[0023]

一种聚铝硅氮烷,采用上述聚铝硅氮烷的制备方法得到,所述聚铝硅氮烷的分子结构式如下:

[0024][0025]

其中,r1、r2、r3、r4为h,甲基,乙烯基,烯丙基,苯基或炔丙基中的一种;x、y、z、n均为正整数,且x≥1,y≥1,z≥1,n≥1。

[0026]

一种聚铝硅氮烷的应用,将采用上述铝硅氮烷的制备方法得到的聚铝硅氮烷作为陶瓷前驱体,用于在惰性气氛下进行800~1500℃裂解处理,得到sialcn陶瓷。

[0027]

本发明与现有技术相比具有如下有益效果:

[0028]

(1)本发明提供的新型聚铝硅氮烷的制备方法只需要一步反应,制备温度低,工艺简便;

[0029]

(2)本发明提供的新型聚铝硅氮烷流变性能可控,聚铝硅氮烷的热解产物si、al、c、n元素组成可调,且具有优异的耐高温及抗氧化性能,聚铝硅氮烷的热解产物可用于pip法制备耐超高温c/sialcn陶瓷基复合材料,亦可用于超高温抗氧化涂层、纤维的制备;

[0030]

(3)本发明以高活性的甲基铝氧烷为反应原料,易于发生反应。反应温度为50-90℃,避免了高温工艺和高压反应釜的使用;更有利于控制聚铝硅氮烷中铝元素含量;本发明制备方法操作简便,提高了生产效率和安全性;

[0031]

(4)本发明通过控制聚硅氮烷和甲基铝氧烷的投料比,可以实现聚铝硅氮烷中铝元素的含量的调整,铝元素含量范围可控制在0~20wt%,大大提高了铝元素组成的可控范围。

附图说明

[0032]

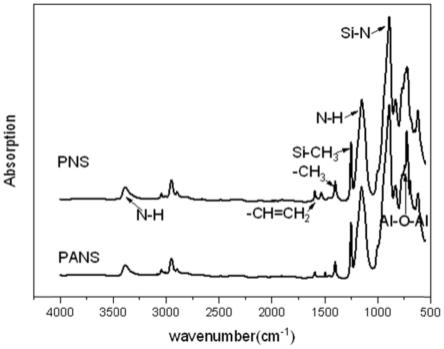

图1为本发明实施例1中所制备聚铝硅氮烷与聚硅氮烷的红外光谱对比;

[0033]

图2为本发明实施例1中所制备的聚铝硅氮烷经1500℃热处理所得到含铝硅碳氮陶瓷的tem图。

具体实施方式

[0034]

下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

[0035]

在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

[0036]

本发明一种聚铝硅氮烷的制备方法,区别于使用异丙醇铝,本发明通过聚硅氮烷与甲基铝氧烷反应,生成聚铝硅氮烷前驱体,本发明制备工艺简单,无副产物产生,避免了聚铝硅氮烷制备温度高、反应复杂的问题。本发明采用的合成方法,通过调控聚硅氮烷和甲基铝氧烷的比例及工艺可以通过投料比调控聚铝硅氮烷的分子结构,获得的聚铝硅氮烷具有高分子量,反应温度较低,工艺简单可控,铝含量可调、氧含量低等特点,可用于制备

sialcn纤维、高温涂层、传感器、纤维增强体以及陶瓷基复合材料基体等。

[0037]

一种新型聚铝硅氮烷陶瓷前驱体的制备方法,包括以下步骤:

[0038]

步骤(1)在充满惰性气体的反应容器中加入聚硅氮烷,并加入有机溶剂,充分搅拌均匀后获得均相聚硅氮烷溶液;

[0039]

步骤(2)将甲基铝氧烷的甲苯溶液滴加至反应容器中,充分搅拌均匀后获得均相混合溶液;

[0040]

步骤(3)对步骤(2)所得均相混合溶液进行加热,引发体系发生反应,得到聚铝硅氮烷粗产物体系;

[0041]

步骤(4)反应完成后将粗产物体系的温度降低至30℃以下之后进行减压蒸馏,除去体系中的溶剂,得到聚铝硅氮烷。

[0042]

上述方法中,聚硅氮烷和甲基铝氧烷通过al-c键与n-h键之间的反应,形成聚铝硅氮烷,具体反应式如下:

[0043][0044]

其中,r1、r2、r3、r4为h,甲基,乙烯基,烯丙基,苯基或炔丙基中的一种;x、y、z、n均为正整数,且x≥1,y≥1,z≥1,n≥1;

[0045]

优选的,充满惰性气体的反应容器具体为,采用惰性气体置换schlenk反应容器中的空气,置换方法为先对反应器抽真空后充入惰性气体,重复3~5次。

[0046]

优选的,步骤(2)中,直接使用市售甲基铝氧烷的甲苯溶液,浓度为1.0mol/l~1.5mol/l,并以10ml~120ml/min的速度滴加至反应容器中。

[0047]

优选的,步骤(2)中,甲基铝氧烷溶液滴加速率为10ml~120ml/min,更加优选的为30ml~50ml/min。

[0048]

优选的,步骤(3)中,反应温度为30~120℃,密闭反应时间为2~48小时;

[0049]

优选的,步骤(3)中,反应温度为50~120℃,更加优选的,步骤(3)中,反应温度为50~90℃;

[0050]

优选的,步骤(3)中,反应时间为5h~14h;

[0051]

优选的,步骤(2)中甲基铝氧烷的甲苯溶液与步骤(1)中聚硅氮烷的投料质量比为2:1~1:30。

[0052]

优选的,步骤(2)中甲基铝氧烷的甲苯溶液与步骤(1)中聚硅氮烷的投料质量比为1:1~1:10。

[0053]

优选的,有机溶剂包括甲苯,二甲苯,四氢呋喃或正己烷中的至少一种。

[0054]

优选的,步骤(4)中减压蒸馏的蒸馏温度为60~75℃,真空度为-0.09~-0.1mpa。

[0055]

采用上述聚铝硅氮烷的制备方法得到的聚铝硅氮烷的分子结构式如下:

[0056][0057]

其中,r1、r2、r3、r4为h,甲基,乙烯基,烯丙基,苯基或炔丙基中的一种;x、y、z、n均为正整数,且x≥1,y≥1,z≥1,n≥1。

[0058]

采用上述聚铝硅氮烷的制备方法得到的聚铝硅氮烷在惰性气氛下进行800~1500℃裂解处理,得到sialcn陶瓷。

[0059]

实施例1:

[0060]

1)采用惰性气体置换schlenk反应器中的空气,具体为先对反应器抽真空后充入惰性气体,重复3~5次。加入聚硅氮烷72g,并加入80ml甲苯溶液,50℃加热、搅拌,获得淡黄色均相溶液。

[0061]

2)在25℃下取27g市售的1.5mol/l甲基铝氧烷的甲苯溶液,缓慢滴加至反应器中,充分搅拌均匀后得到淡黄色均相溶液。

[0062]

3)将上述得到的均相溶液加热至80℃并保温8h。

[0063]

4)反应完后将体系温度降低至30℃以下后打开真空泵,进行减压蒸馏除去溶剂,蒸馏温度为60℃,真空度为-0.09~-0.1mpa,直至体系中不再有溶剂逸出后停止抽真空,并降温,最终得到淡橙黄色的液态聚铝硅氮烷前驱体。

[0064]

将聚铝硅氮烷前驱体置于管式炉中,惰性气氛下进行900℃裂解处理可得到sialcn陶瓷。

[0065]

tga分析表明,聚铝硅氮烷在氩气下900℃的残重为75.69wt%,高于一般聚铝硅氮烷的70%左右的陶瓷产率;900℃热解产物sialcn陶瓷中的al元素含量为4.33wt%,o元素含量仅为1.23wt%。

[0066]

如图1所示为本发明实施例1中聚铝硅氮烷红外图,其与原料聚硅氮烷相比出现了al-o-al的吸收峰,说明甲基铝氧烷和聚铝硅氮烷发生了反应,生成了聚铝硅氮烷;图2所示为本发明实施例1中聚铝碳硅烷1500℃裂解的含铝硅碳氮陶瓷的tem图,可见在该温度裂解的sialcn陶瓷中有sicn的结晶,al固溶在其中。

[0067]

实施例2:

[0068]

1)采用惰性气体置换schlenk反应器中的空气,具体为先对反应器抽真空后充入惰性气体,重复3~5次。加入聚硅氮烷122g,并加入100ml甲苯溶液,50℃加热、搅拌,获得淡黄色均相溶液。

[0069]

2)在25℃下取41g市售的1.5mol/l甲基铝氧烷的甲苯溶液,缓慢滴加至反应器中,

充分搅拌均匀后得到淡黄色均相溶液。

[0070]

3)将上述得到的均相溶液加热至80℃并保温8h。

[0071]

4)反应完后将体系温度降低至30℃以下后打开真空泵,进行减压蒸馏除去溶剂,蒸馏温度为60℃,真空度为-0.09~-0.1mpa,直至体系中不再有溶剂逸出后停止抽真空,并降温,最终得到淡橙黄色的液态聚铝硅氮烷前驱体。

[0072]

将聚铝硅氮烷前驱体置于管式炉中,惰性气氛下进行900℃裂解处理可得到sialcn陶瓷。

[0073]

tga分析表明,前驱体在氩气下900℃的残重为74.19wt%;900℃热解产物的al元素含量为2.67wt%,o元素含量仅为1.04wt%。

[0074]

实施例3:

[0075]

1)采用惰性气体置换schlenk反应器中的空气,具体为先对反应器抽真空后充入惰性气体,重复3~5次。加入聚硅氮烷80g,并加入80ml甲苯溶液,50℃加热、搅拌,获得淡黄色均相溶液。

[0076]

2)在25℃下取45g市售的1.5mol/l甲基铝氧烷的甲苯溶液,缓慢滴加至反应器中,充分搅拌均匀后得到淡黄色均相溶液。

[0077]

3)将上述得到的均相溶液加热至80℃并保温8h。

[0078]

4)反应完后将体系温度降低至30℃以下后打开真空泵,进行减压蒸馏除去溶剂,蒸馏温度为60℃,真空度为-0.09~-0.1mpa,直至体系中不再有溶剂逸出后停止抽真空,并降温,最终得到淡橙黄色的液态聚铝硅氮烷前驱体。

[0079]

5)将聚铝硅氮烷前驱体置于管式炉中,惰性气氛下进行900℃裂解处理可得到sialcn陶瓷。

[0080]

tga分析表明,前驱体在氩气下900℃的残重为76.88wt%;900℃热解产物的al元素含量为6.53wt%,o元素含量仅为1.77wt%。。

[0081]

实施例1-3中900℃热解产物的al元素含量表明,本发明制备的聚铝硅氮烷的铝含量可调可控,根据需要可通过改变投料比获得符合要求的聚铝硅氮烷;根据实施例1-3中前驱体在氩气下900℃的残重数据表明,本发明制备的聚铝硅氮烷的陶瓷产率较高,有利于制备陶瓷基复合材料。

[0082]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

[0083]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1