一种高压电缆附件用复合绝缘材料及其制备方法与流程

本发明涉及绝缘橡胶制备,具体涉及一种高压电缆附件用复合绝缘材料及其制备方法。

背景技术:

1、填料补强的三元乙丙橡胶具有良好的电绝缘性能,主要表现在击穿电压高、耐热性且抗氧化性能好等方面,目前,在国内外高压预制式电缆附件绝缘中使用较为广泛。通常,在制备三元乙丙橡胶母炼胶的过程中,氧化锌作为一种橡胶硫化的补强剂、活化剂、硫化剂加入橡胶中来增加橡胶分子之间的交联密度,提高胶料的力学性能和物理性能。锌是一种接近于重金属的元素,当浓度高于一定值时会对环境造成污染,会对人身健康、水生、动植物造成不良影响,减少橡胶胶料中氧化锌的用量已成为一项重要的研究课题。但是橡胶胶料中若不含氧化锌,硫化促进剂的分解不充分,无法形成硫化络合物,焦烧时间和硫化时间显著延长,物理机械等性能明显下降。

2、季铵盐是一类重要的阳离子表面活性剂,是由叔胺和烷化剂反应制得。季铵盐种类繁多,按其结构不同可分为单长链季铵盐、双长链季铵盐、双长链双季铵盐和其他季铵盐。季铵盐能够对填料进行有机改性,提高填料与橡胶基体的相容性。中国专利文献cn112321952a公开了一种三元乙丙复合橡胶材料及其制备方法,其采用烷基季铵盐和偶联剂得到的改性填料,所述基料是蒙脱土、凹凸棒、蛭石中的一种或多种。该发明提供的三元乙丙复合橡胶材料可同时满足高力学强度和低压缩永久变形的需求,且制备工艺简单,但该配方中依然无法避免氧化锌的存在。

技术实现思路

1、因此,本发明要解决的技术问题在于现有橡胶材料原料中无法避免氧化锌的缺陷,从而提供一种高压电缆附件用复合绝缘材料及其制备方法。

2、为此,本发明采用如下技术方案:

3、本发明提供一种高压电缆附件用复合绝缘材料,原料包括三元乙丙橡胶、补强填料和季铵盐,所述三元乙丙橡胶、补强填料和季铵盐的质量份数满足:

4、

5、其中,a表示三元乙丙橡胶的质量份数、b表示补强填料的质量份数,c表示季铵盐的的质量份数;

6、所述复合绝缘材料原料中不包括氧化锌。

7、进一步地,所述原料中,

8、三元乙丙橡胶为100份;

9、补强填料为20-80份;

10、季铵盐为0.12-3.6份。

11、所述原料还包括:

12、硫化剂 3-5份;

13、助剂 5.7-46份。

14、进一步地,所述助剂包括:

15、

16、优选地,所述三元乙丙橡胶门尼粘度在ml(1+4)100℃条件下为20-55mu,乙烯含量为45-75wt%;

17、所述季铵盐为十六烷基三甲基溴化铵、十六烷基三甲基氯化铵、十八烷基三甲基溴化铵或十八烷基三甲基氯化铵中的至少一种;

18、所述的补强填料为白炭黑、高岭土、碳酸钙、滑石粉或煅烧陶土中的至少一种。

19、所述硫化剂为硫磺、过氧化二异丙苯或过氧化二苯甲酰中的至少一种;

20、防老剂为防老剂mb、防老剂rd中的至少一种;

21、活性剂为硬脂酸、硬脂酸锌或硬脂酸钙中的至少一种;

22、硫化促进剂为二苯胍(硫化促进剂d)、二硫化四甲基秋兰姆(硫化促进剂tm)、2-巯基苯并噻唑、三烯丙基异氰脲酸酯、n-环己基-2-苯并噻唑次磺酰胺(硫化促进剂cz)、n-叔丁基-2-苯并噻唑次磺酰胺(硫化促进剂ns)中的至少一种;

23、增塑剂为石蜡油、环烷油或白油中的至少一种;

24、偶联剂为硅烷偶联剂。

25、进一步优选地,所述硫化剂为硫磺;

26、防老剂为防老剂rd;

27、活性剂为硬脂酸;

28、硫化促进剂为二苯胍(硫化促进剂d)、二硫化四甲基秋兰姆(硫化促进剂tt)、n-环己基-2-苯并噻唑次磺酰胺(硫化促进剂cz)、n-叔丁基-2-苯并噻唑次磺酰胺(硫化促进剂ns)中的至少一种;

29、偶联剂为双-(γ-三乙氧基硅基丙基)四硫化物(si69)和乙烯基三(β-甲氧基乙氧基)硅烷中的至少一种。

30、本发明还提供上述复合绝缘材料的制备方法,包括如下步骤:

31、s1:按配比称取原料各组分;

32、s2:将原料依次加入进行混合密炼;

33、s3:对密炼后得到的一段混炼胶进行二段开炼,得到所述复合绝缘混炼橡胶材料;

34、s4:对所得到的复合绝缘混炼橡胶材料进行硫化和烘干处理,最终得到所述复合绝缘材料。

35、步骤s2中,所述混合密炼具体为,将三元乙丙橡胶投入密炼机,密炼2-3min,密炼机转速为30-50r/min,密炼温度为80-100℃;

36、投入季铵盐、活性剂继续密炼2-3min,密炼机转速为40-50r/min,密炼温度为80-100℃;

37、加入补强填料与偶联剂密炼3-6min,密炼机转速为40-60r/min,密炼温度为80-100℃;

38、加入防老剂和增塑剂密炼2-6min,密炼机转速为40-60r/min,密炼温度为80-100℃;

39、降低密炼机温度,加入硫化剂和硫化促进剂,密炼2-6min,密炼机转速为30-50r/min,密炼温度为50-70℃;

40、排胶,排胶温度为50-70℃,排胶时间为1-5min;

41、在开炼机塑炼2-5min,开炼机辊距0.5-1.5mm,加入胶料薄通,打三角包3-5次,下片2-15mm,停放6h以上,得到一段混炼胶。

42、步骤s3中,具体为,开炼机辊距0.5-1.5mm,投入一段混炼胶薄通,打三角包3-6次,下片1-10mm,得到所述复合绝缘混炼橡胶材料;

43、步骤s4中,硫化为在120-180℃,10-20mpa压力下模压硫化10-20min,然后冷却到室温;烘干为,在鼓风烘箱中70-90℃下处理12-18h。

44、本发明技术方案,具有如下优点:

45、(1)本技术中,季铵盐能够对填料进行有机改性,提高填料与橡胶基体的相容性,同时季铵盐还具有调节橡胶硫化、提高增强效果的作用,可替代氧化锌应用于橡胶配方开发。

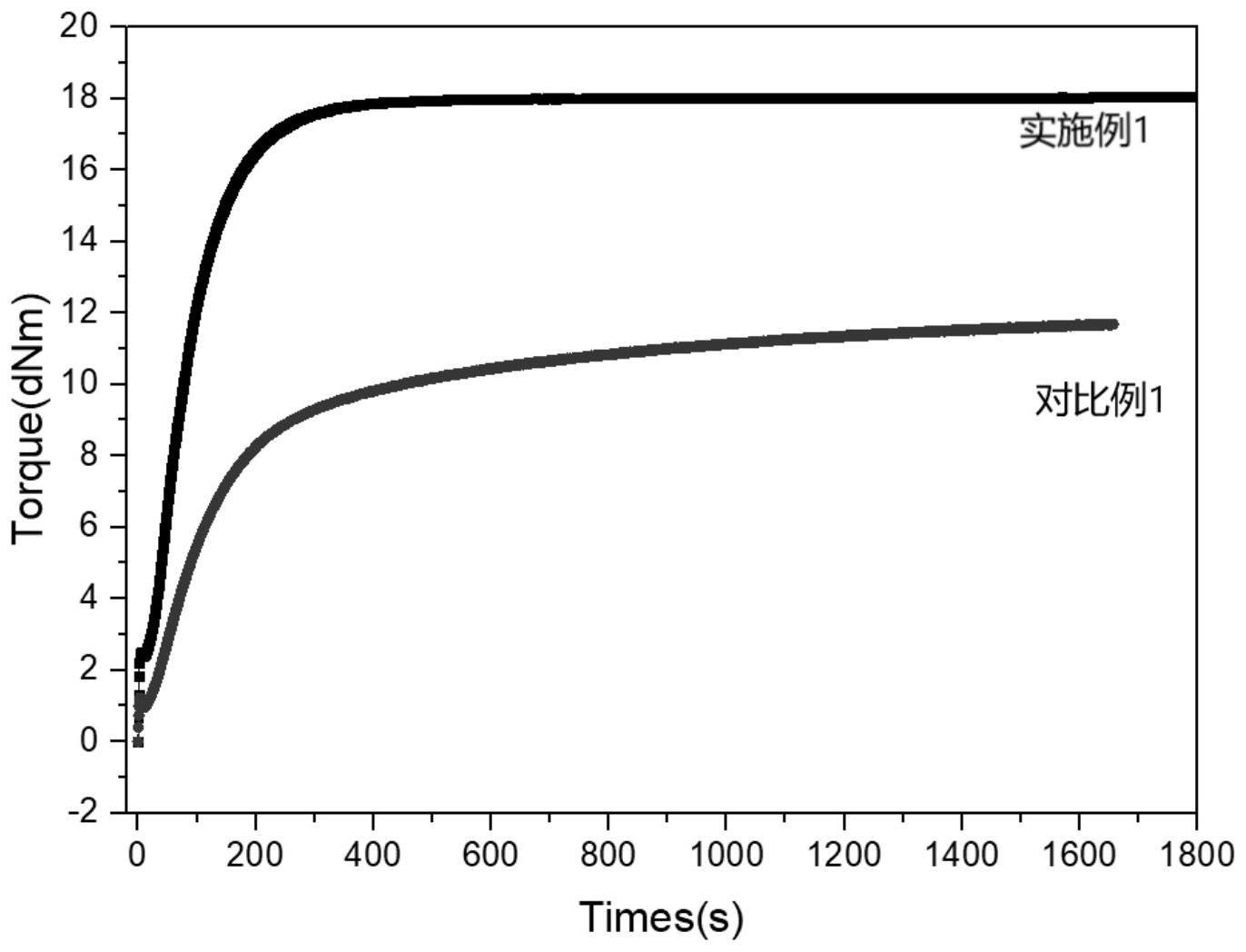

46、(2)本技术中,对季铵盐和三元乙丙橡胶以及补强填料的比例作出限制,补强填料含量对三元乙丙橡胶绝缘材料的性能有重要的影响,含量过高,硬度大于70shore a,材料不满足电缆附件制品的安装要求;填料含量过低,材料的电气性能和机械性能较低,无法达到电缆附件应用要求。季铵盐作为活性剂,在本技术中既能加快硫化速度又能提高硫化程度,也可以对填料进行改性优化,因此季铵盐的含量受到三元乙丙和补强填料含量的影响。季铵盐中由于含有季铵基以及部分还含有双键,如果体系中季铵盐含量过高,会造成季铵盐与不饱和单体共聚,造成橡胶交联密度降低;如果体系中季铵盐含量过低,无法达到硫化活性剂的作用,对加快硫化速度和提高硫化程度的影响较小,无法起到代替氧化锌的作用。

47、(3)本技术得到的复合绝缘材料限定了使用的三元乙丙橡胶,最终电气性能直流击穿强度≥60kv/mm,交流击穿强度≥25kv/mm,满足电缆附件使用要求,且由于不含有氧化锌,避免了对环境的污染。

48、(4)本技术中,制备方法采用通用制备方法,不会因为材料的变动影响设备,便于投入大规模生产。

- 还没有人留言评论。精彩留言会获得点赞!