一种制备生物质聚对苯二甲酸乙二醇酯复合材料的方法与流程

1.本发明属于生物新材料技术领域,具体涉及一种制备生物质聚对苯二甲酸乙二醇酯复合材料的方法。

背景技术:

2.聚对苯二甲酸乙二醇酯(pet)是聚酯家族中最常见的塑料聚合物树脂,俗称聚酯。同时,pet也是五种最常用的工程塑料之一。

3.生物填料因其丰富的资源和天然的生物降解性,已成为最受欢迎的填料。在过去的几年中,有研究人员利用纤维素、木质素、淀粉、竹粉、天然纤维等多种生物填料制备绿色复合材料。然而,用于pet复合材料的生物填料却鲜有报道。

4.rachel et al.报道了回收pet/剑麻纤维制备生物复合材料的研究。利用可再生原料中的增塑剂,通过热压工艺降低回收pet的熔点(tm)。结果表明,增塑剂和剑麻纤维降低了回收pet的tm,有利于在低于聚合物tm的温度下材料的加工。如果不使用增塑剂,温度过高,会导致木质纤维素明显分解。当增塑剂存在时,聚酯的熔体粘度降低,从而增加了纤维中聚合物的润湿性。这种效应反过来又增强了纤维的热分解保护,因为纤维在加工过程中更有效地被聚合物覆盖。

5.jeong等人检测了部分乙酰化的针叶木硫酸盐木质素(askl),它被用作pet的填充剂。采用熔融共混和加压成型的方法对askl和pet进行加工。askl/pet复合材料的杨氏模量随askl含量的增加有一定程度的增加。添加askl后,askl/pet复合材料由于自由体积收缩或致密化,其拉伸强度和断裂应变基本保持不变。

6.酒糟是在酿造后留下的残渣,富含半纤维素聚合物和不溶性残基,包括阿拉伯木聚糖、葡聚糖、粗蛋白和脂肪等大量有机物。dg的再生应用非常有限。酒糟加工发酵后可作为饲料或有机肥使用,但回收率较低。大部分被掩埋或烧毁,这导致了环境污染。酒糟含有丰富的半纤维素和木质素。可作为聚合物填料,降低成本。目前,将酒糟应用于高分子复合材料的研究相当少。wen等人用酒糟作为生物填料填充高密度聚乙烯。结果表明,当酒糟含量为50%时,其屈服强度甚至高于纯hdpe。chen等人填充聚乳酸(pla)和酒糟改性聚乳酸(mpla)。结果表明,mpla的官能团可以与酒糟反应,提高了基体与dg的相容性,提高了生物降解复合材料的拉伸性能。

7.但是目前为止,几乎没有酒糟或秸秆被加入pet中的相关报道。因为pet的加工温度至少为260℃,这个温度会导致富含半纤维素和木质素的酒糟或秸秆发生裂解或焦化。在高温下的生产过程中,不适合使用酒糟或秸秆,因为它不够坚固,含有大量的有机物和植物纤维,而且会高温分解或焦化。

技术实现要素:

8.为克服现有技术存在的缺陷,为酒糟、秸秆、稻壳等生物质材料在pet塑料中的有效应用开辟一条路径,进一步拓展pet复合材料的应用;本发明公开了一种制备生物质聚对

苯二甲酸乙二醇酯复合材料的方法。

9.本发明所述制备生物质聚对苯二甲酸乙二醇酯复合材料的方法,包括如下步骤:s1.对生物质原料进行预处理,得到干燥后的粉末状生物质材料;s2.对粉末状生物质材料进行强化,具体为利用mdi、hdi、tdi、hmdi、ldi或其他二异氰酸酯类及其衍生物处理和修饰粉末状材料,得到加强后的生物质材料;其中mdi为二苯基甲烷二异氰酸酯,hdi为六亚甲基二异氰酸酯、tdi甲苯二异氰酸酯、hmdi为二环己基甲烷二异氰酸酯、ldi为赖氨酸二异氰酸酯;s3.将干燥无水的pet与生物质材料在双螺杆挤出机中分别熔融混合;pet与生物质材料熔融混合的质量比为9:1至1:1;pet为聚对苯二甲酸乙二醇酯;将熔融混合物热压后室温冷却,得到复合材料。

10.优选的,所述生物质材料与二异氰酸酯的质量比为25:1至10:1。

11.优选的,二异氰酸酯处理和修饰的具体方法为:将二异氰酸酯与生物质材料混合后在真空干燥环境下反应,反应温度为45-85摄氏度。

12.优选的,真空干燥环境下反应8-24小时。

13.优选的,所述生物质材料为酒糟、秸秆或其它植物纤维。

14.优选的,所述预处理过程为:用水冲洗直到冲洗水不再浑浊;然后在85℃-125℃下干燥;干燥后用粉碎机粉碎至100-200目。

15.优选的,所述反应温度为55-70摄氏度。

16.本发明将酒糟、秸秆等生物质材料用二异氰酸酯中低温真空强化处理,再制备复合材料。研究了复合材料的力学性能。复合材料的力学性能有所提高,通过x射线衍射、热重分析、差示扫描量热和吸水测试,对复合材料的结晶度、热稳定性和吸水率进行了分析;分析表明强化后的复合材料具有更高的热稳定性。生物质材料的加入可以显著提高pet的结晶度和结晶速率,同时也可以提高复合材料的疏水性能,从而有效提升了pet材料的性能。

附图说明

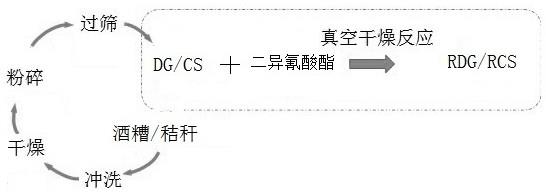

17.图1为本发明中对酒糟进行改性强化制备rdg材料的一个具体流程示意图;图2为本发明中对dg或rdg材料制备改性后复合材料的一个具体流程示意图;图3给出了不同填充含量的pet/dg和pet/rdg复合材料的抗拉强度变化;图4给出了不同填充含量的pet/dg和pet/rdg复合材料的断裂伸长率的变化;图5给出了dg、pet以及制备的复合材料的xrd图谱;图6为复合材料在扫描电子显微镜下微观形貌示意图;图7为dg、rdg、pet及复合材料的红外光谱分析图;图8给出了pet及其制备的pet/dg或pet/rdg复合材料的dsc曲线示意图;图9给出了dg和rdg的热稳定性数据曲线示意图;图10给出了不同dg和rdg含量的复合材料的吸水性能示意图;图11给出了不同dg和rdg含量的复合材料的接触角数据示意图。

具体实施方式

18.下面对本发明的具体实施方式作进一步的详细说明。

19.本发明全文及附图中部分英文缩写中文含义如下:dg,cs分别表示是在对酒糟或秸秆进行预处理后的生物质材料。

20.rdg是将dg采用二异氰酸酯处理和修饰后制备得到的强化酒糟;rcs是将cs采用二异氰酸酯处理和修饰后制备得到的强化秸秆;mdi为二苯基甲烷二异氰酸酯;hdi为六亚甲基二异氰酸酯;tdi甲苯二异氰酸酯;hmdi为二环己基甲烷二异氰酸酯;ldi为赖氨酸二异氰酸酯;pet为聚对苯二甲酸乙二醇酯;pet/dg表示dg和pet熔融共混后的复合材料;pet/cs表示cs和pet熔融共混后的复合材料;pet/rdg表示rdg和pet熔融共混后的复合材料;pet/rcs表示rcs和pet熔融共混后的复合材料;本发明所述制备生物质聚对苯二甲酸乙二醇酯复合材料的方法,包括如下步骤:s1.对生物质原料进行预处理,得到干燥后的粉末状生物质材料;一个对酒糟的典型预处理过程为:用水冲洗直到冲洗水不再浑浊;然后在105℃下干燥;干燥后用粉碎机粉碎至180-200目。

21.s2. 对粉末状生物质材料进行强化,具体为利用二异氰酸酯处理和修饰粉末状材料,得到加强后的生物质材料。

22.s3.将干燥无水的pet与生物质材料在双螺杆挤出机中分别熔融混合;pet与生物质材料熔融混合的质量比为9:1至1:1;pet为聚对苯二甲酸乙二醇酯;将熔融混合物热压后室温冷却,得到复合材料。

23.所述步骤s2中,二异氰酸酯处理和修饰的具体方法为:将二异氰酸酯与生物质材料混合均匀在真空干燥环境下反应,反应温度为45-85摄氏度。

24.例如一个具体实施例中,二异氰酸酯为mdi,反应温度55摄氏度,反应时间12小时,强化中发生的主要化学反应如反应式1。

25.一个具体实施例为:将酒糟用水冲洗数次,直到冲洗水不再浑浊。然后在105℃下干燥。干燥后用粉碎机(中国东莞创华公司)粉碎至180-200目。酒糟在250℃以上的温度下

容易发生热分解和焦化,因此在高温下直接与pet共混会大大降低复合材料的力学性能。

26.图1是用mdi处理和修饰dg制备rdg的流程,也显示了dg处理和修饰过程中可能发生的反应。dg与mdi的比值可以为25:1。

27.pet可先在160

°

c的真空烘箱中干燥9小时,以去除残余水分。然后,pet与不同质量比的dg或rdg在265℃的双螺杆挤出机中熔融混合。然后,将pet/dg和pet/rdg两种复合材料在270℃、12 mpa的条件下热压2min,室温冷却。通过不同的比例,得到表1所示的一系列复合材料,用于后续性能测试和分析。

28.表1表1中成分百分比为质量百分比。

29.根据gb/t1040-2006塑料拉伸性能测定标准,采用fbs10knw电子万能试验机在50 mm/min速度下对根据上述方法制得的复合材料的力学性能进行了评定。至少测量5个相同的样品,并计算平均值。主要对拉伸强度和断裂伸长率进行表征。

30.x射线衍射(xrd)分析使用rigaku mini flex 600衍射仪(ru-h3r)。扫描范围为5

°

~ 35

°

,步长为2,扫描速率为2

°

/min。

31.扫描电子显微镜观察(sem, hitachi, s-3400n, tokyo, japan),将样品附着在样品支架上,并用一层金溅射。在20 kv加速电压下观察到断裂表面。

32.采用北京恒久htg-1热重分析仪(tga, perkin elmer, pyris 1)对8-10 mg样品进行测定。在氮气环境中,在25℃下保温30 min,然后以10℃min

−1的恒定速率将温度升高到750℃,测量复合材料的热稳定性。

33.从ta instruments (delaware, usa)购买的q2000差示扫描量热仪(dsc)用于分析复合材料的热稳定性,将样品(8-10 mg)置于密封的铝锅中,氮气气氛下(50 ml min

−1)。在第一阶段加热中,以10

°

c min

−1的速率将温度从25

°

c提高到300

°

c,然后在10

°

c min

−1的温度下冷却到25

°

c。第二阶段加热,在相同的升温速率下,将温度提高到300℃。第二加热阶段得到结晶温度(tc)、结晶温度tm等。

34.吸水性或吸水率(wu)按标准方法测定。将pet/dg或pet/rdg复合材料样品切成2

ꢀ×ꢀ

2平方厘米的大小,放入烘箱中烘干至恒重。试验前称量样品,在室温蒸馏水中浸泡48 h后,从水中取出,用滤纸吸附样品表面的水,最后称量样品。吸水率按公式(1)计算,其中wu为吸水率或吸水率[g/g],m0为浸泡前的样品量[单位g],mf为浸泡后的样品量[单位g],g表示克。

[0035]

ꢀꢀ

公式(1)采用接触角测量仪jc2000d(中国上海)测量接触角。pet、pet/dg和pet/rdg复合材

料在160

°

c的烤箱中干燥10小时,并放置在平台上。然后,用注射器将去离子水滴在每一种复合材料上。水滴与样品表面接触3 s后测量接触角。所有样品至少重复测定5次,最终取平均值。

[0036]

图3和图4分别展示了不同填充含量的pet/dg和pet/rdg复合材料的抗拉强度和断裂伸长率的变化。

[0037]

表2为pet及其复合材料的力学性能数据。与纯pet相比,pet/dg的力学性能有所下降。而在rdg经过mdi表面处理修饰后可以明显改善复合材料的力学性能,其拉伸强度和断裂伸长率均明显高于无mdi修饰的dg。当rdg含量为12.5%时,断裂伸长率达到最大值并高于纯pet。

[0038]

表 2从表3得知,当rdg为25%时,不同mdi比例处理后的强化酒糟所制备的复合材料的拉伸强度为25:1(dg:mdi)最高,断裂伸长率最好的比例为10:1。当mdi比例过高时 (dg:mdi=5:1)时,其拉伸强度和断裂伸长率都出现明显下降的趋势。因为本发明的最佳的比例为25:1和10:1。

[0039]

表3 rdg为25%时,不同比例mdi改性的强化酒糟 (rdg)的复合材料的力学性能数据。

[0040]

除了表3外,本文所有数据的强化酒糟rdg中dg:mdi质量比均为25:1。

[0041]

表4为rdg为25%时,强化酒糟都为25:1 (dg:mdi)时,不同的真空烘干温度下12小时所制备的rdg的pet复合材料的力学性能数据,从表中可以得知当rdg在55℃的真空干燥温度的拉伸强度最高。这是由于过低的温度,无法使dg和mdi的产生有效的反应。而过高的温度会使mdi的nco官能团自身反应,导致没有足够nco与pet进行反应。当真空温度为145℃,甚至可能没有剩余任何的nco官能团,导致其无法与pet产生化学反应,造成无法有效提升pet的性能。

[0042]

表4

dg、pet以及制备的复合材料的xrd图谱如图5所示。纯pet几乎不出现尖锐的衍射峰,这可能是由于其结晶速度较慢。dg和rdg的加入使复合材料呈现出清晰尖锐的衍射峰,表明dg和rdg可以提高pet的结晶速率。随着dg和rdg含量的增加,衍射峰的峰高和峰面积也越来越大,这进一步说明dg和rdg的加入可以提高复合材料的结晶度。对改性dg和未改性dg的pet复合材料进行比较,可以明显看出,用mdi改性dg时,其衍射峰更清晰,峰高更高,峰宽更宽。

[0043]

而pet

87.5

rdg

12.5

复合材料的大部分衍射峰右移。这可能是由于在偶联剂的辅助下加入了一定量的rdg,并具有良好的分散性,使pet细胞参数变小,晶面间距变大。

[0044]

观察复合材料的微观形貌如图6所示,填料在聚合物基体中的形状和分散性对复合材料的力学性能有重要影响。一般来说,填料在聚合物基体中的均匀分散和两相之间的强粘附是获得具有较强力学性能的复合材料的必要条件。图6显示了原始pet和pet/dg或pet/rdg复合材料断裂表面的sem(扫描电子显微镜)图像。纯pet切片相对光滑、致密、均匀。而含有dg的复合材料截面较为粗糙,随着dg含量的逐渐增加,截面粗糙度越来越明显,可以清楚地观察到聚集的dg颗粒在截面上穿插分布,pet与dg之间存在明显的间隙,这是dg与pet基体界面结合不良造成的。相容性差会导致pet/dg复合材料内部结构不均匀,这是导致其力学性能较差的原因。而制备rdg时,经过mdi改性后,复合材料的截面相对平坦,这也证实了断裂时抗拉强度和伸长率提高的原因。这可能是由于mdi在pet和dg之间起着联系的作用。mdi可以与pet上的羟基或羧酸发生反应,也可以与dg上的羟基发生反应。

[0045]

图6中的a、b、c、d、e部分分别表示(a)pet;(b) pet

87.5

dg

12.5

; (c)pet

87.5

rdg

12.5

; (d)pet

75

dg

25

;(e) pet

75 rdg 25

;下标为成分含量。

[0046]

对复合材料进行红外光谱分析,图7a为dg和rdg的ftir(傅里叶红外光谱分析)光谱图,图7b为pet、pet

75

dg

25

和pet

75

rdg

25

的ftir光谱。在dg和rdg的红外光谱中(图7a), 3400 cm

−1区域的吸收峰为-oh拉伸振动峰,2920 cm

−1附近的特征峰归属于强c

−

h键,在1034 cm

−1出现了c=o的拉伸振动峰。在rdg的红外光谱中,在2275 cm

−1附近出现了一个较强的新特征峰,对应mdi[54]的n=c=o基团。这是为了让mdi能够留下足够的n=c=o基团,选择55℃的低温真空条件下进行反应。在1604 cm

−1处也出现了新的小特征峰,推测为dg的-oh与mdi的n=c=o基团反应生成的c-n键。在1775 cm-1

附近也存在一个较弱的c=o特征峰,这是dg中的-oh基团与mdi的n=c=o基团反应产生-(c=o)-nh的结果。以上分析证明了rdg可能的结构,这与之前的反应分析一致。

[0047]

图7b显示pet的红外光谱中,在3400 cm

−1区域的吸收峰为-oh拉伸振动峰,2962-2877 cm

−1附近的特征峰为c-h(乙二醇)拉伸振动峰,1715 cm

−1附近的特征峰为羰基拉伸振

动峰,与co-o拉伸振动峰对应的特征峰在1245 cm

−1附近。当dg和rdg加入到pet中时,1715 cm

−1的特征峰变大变强,这可能是由于dg和rdg在复合物中都含有大量的木质素羰基(见图7a)。值得一提的是,pet/dg复合材料的2962 cm

−1特征峰与纯pet非常相似,但pet/rdg复合材料在2962 cm

−1处的特征峰明显降低,这可能是由于pet的ch2oh与rdg的n=c=o基团反应导致ch2oh伸缩振动降低所致。反应式2是pet/rdg复合材料上述可能的反应路线示意图。另外值得一提的是,在图7 (b)中,pet

75

rdg

25

复合材料中看不到位于2275 cm-1

的特征峰,这可能是由于在265℃的双螺杆挤出机中完全反应,rdg中的大部分n=c=o基团与pet基体发生反应,与dg发生反应,导致异氰酸酯的官能团几乎不存在。

[0048]

反应式2本发明利用差示扫描量热法(dsc)分析了pet与所述复合材料的热性能,测定了聚合物基体受热时的吸热和放热量。测定了tc、tm、放热结晶焓、吸热熔化焓和结晶度(xc)。表3列出了这些值。

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)公式(2)中,α为dg或rdg填料含量,δh为实际测定的熔融焓,为pet在100%结晶时的焓(117.5 j/g)。

[0049]

图8给出了pet及其制备的pet/dg或pet/rdg复合材料的dsc曲线,其中一次冷却曲线(图8a)和二次加热曲线(图8b)。由图8a可知,纯pet结晶峰较弱。这是因为pet的结晶速度非常慢,每分钟的冷却速度太快,所以pet没有足够的时间结晶。结晶温度tc可以用来指示成核的开始。随着dg的加入,复合材料的结晶温度tc变化明显,结晶度xc也随着dg含量愈高逐渐增大。这是因为dg的加入可以促进pet的成核,提高结晶速率。从图8b可以看出,纯pet只有一个熔融峰。dg加入pet后,pet复合材料的熔融峰变尖。这说明成核点的增大导致结晶速度加快,从而缩短了结晶时间。

[0050]

对于相同填充量的复合材料,rdg使结晶峰高度更高,结晶峰更清晰。这可能是由于在mdi的辅助下,rdg在pet中的分散性更好,晶核分布更均匀。pet晶体厚度分布越窄,峰值宽度越小。可能正因为如此,pet/dg复合材料的tm会略高于pet/rdg,因为峰宽越宽,熔化范围越长。另一方面,这也可能导致pet/dg复合材料的xc略高于pet/rdg复合材料。

[0051]

表5为 pet及其复合材料的差示扫描量热分析表,由表5可以看出,pet

87.5

rdg

12.5

复合材料的tc达到最大值,而xrd位移衍射峰的晶面间距变化进一步证明了rdg(即以mdi为偶

联剂处理的dg)为12.5%的复合材料可能具有良好的分散性和相相容性,从而大大提高了复合材料的结晶速率。

[0052]

表5表5中tc为结晶温度,tm为熔融温度,δhm为熔融焓,xc为结晶度。

[0053]

在氮气气氛下对pet及其复合材料进行了热重分析,得到初始降解温度、最终降解温度和最大降解温度数据,均列于表6。从数据分析表6可以看出,dg的加入对复合材料的初始降解温度和最终降解温度都有一定的影响,略微降低了热降解温度。随着dg加入量的增加,复合材料的热降解温度降低。dg本身由纤维素、半纤维素、木质素等易热解组分组成,当dg含量为25%时,热分解温度明显降低。用mdi处理dg产生的rdg可以提高复合材料的热稳定性,这可能是由于rdg与pet之间具有较好的界面相容性,使得复合材料在高温加工过程中更难发生热分解,因此pet/rdg复合材料的拉伸性能显著高于pet/dg复合材料。

[0054]

表6表6中t

onset

为初始降解温度,t

end

为最终降解温度,t

max

为最大降解温度。

[0055]

dg和rdg的热稳定性数据分别如图9a和9b所示,分别为dg和rdg的热重分析(tga)和失重速率与温度的关系曲线(dtg),。由图9a可以看出,rdg的初始开裂温度和最大降解温度明显高于dg。对于温度与dg、rdg失重速率的关系, dtg曲线可以看出dg、rdg有三个降解阶段。第一阶段描述了在250℃左右的分解过程,这也表明制备的dg/pet复合材料在265℃的加工温度下容易发生热分解。但从三个阶段的降解速率和最大降解速率温度来看,rdg的降解速率较低,最大降解温度较高,进一步证明rdg更适合高温加工。因此,与pet/dg复合材料相比,pet/rdg复合材料更适合在寿命末期回收利用。这是因为它们不仅具有更高的力学性能和更紧密的组织结构,而且具有更好的后处理性能,在高温工艺下不易发生开裂或结焦。

[0056]

对复合材料进行水吸收分析,从图10所示的复合材料的吸水率来看,随着dg含量

的增加,吸水率呈上升趋势。这是因为dg本身含有丰富的植物纤维,是一种吸收性很强的材料。另一方面,dg含量高时,会发生团聚,导致加入pet的dg表面的吸水基团容易暴露,导致dg含量高的复合材料吸水率增加。而在pet中加入rdg后,pet与rdg之间的界面间隙减小或消除,从而减小了rdg在pet中的偏分程度。从扫描电子显微镜sem图像可以看出。因此,pet可以更有效地包裹或覆盖rdg,使水分子更难进入复合材料,从而降低了吸水率。

[0057]

吸水率主要分析了复合材料内部结构的致密性,进一步证明pet/rdg复合材料的表面结构致密性优于pet/dg复合材料,进一步进行复合材料的接触角指标分析。图11显示了pet及其复合材料的接触角数据。从接触角的分析可以看出,随着dg含量的增加,pet的接触角减小,因为dg是一种容易吸水的材料,亲水性很强。同样,pet的接触角随着rdg含量的增加而减小,说明rdg也是一种亲水物质。但在相同填充量下,pet/rdg复合材料的接触角要高于pet/dg复合材料,这可能是由于rdg与pet的相容性较好,使rdg结构更致密,水分子进入材料表面更困难。这一结果与sem形貌和吸水测试分析结果一致。接触角分析结果给出了三条信息:(1)dg本身是亲水材料,因此dg的存在降低了材料的疏水性;(2)与dg相比,rdg与pet具有更高的相容性,因此pet/rdg复合材料的表面致密性优于pet/dg复合材料;(3)与pet/dg复合材料相比,pet/rdg复合材料具有更好的疏水性,因此具有更高的抗湿性,更耐用或坚固稳定。

[0058]

本发明制备了pet/dg和pet/rdg两种复合材料。分析结果表明,dg或rdg的加入可以显著提高pet的结晶度和结晶速率。与纯pet相比,pet/dg复合材料的力学性能有所下降,这是因为基体与填料的界面相容性较差。用mdi改性dg后得到的rdg的力学性能明显提高,当rdg含量为12.5%时,断裂伸长率达到最大值。ftir结果为rdg的制备提供了可能的反应机理以及pet与rdg共混反应的可能性。tga和dtg分析结果表明,dg (rdg)处理后复合材料的热解温度更高,表明rdg比dg具有更高的热稳定性。dg和rdg的结晶度和结晶速率分别提高15.1

°

c和19.6%。这是因为dg或rdg的加入可以诱导pet成核,增加成核次数,从而缩短结晶时间,提高结晶速率。pet/dg复合材料的吸水率明显提高,但在mdi存在下吸水率略有降低,表明复合材料的防潮性能有所提高。接触角测试表明,pet/rdg复合材料具有比pet/dg复合材料更疏水的表面结构。结果表明,在dg处理或改性后,添加再生填料的复合材料具有良好的性能。dg的成分与木材相似(例如木质素和半纤维素)。因此dg粉可以替代木粉作为填料,应用于pet基木塑复合材料中。

[0059]

利用和前述强化酒糟的相同方法,对秸秆(cs)进行强化,强化秸秆(rcs)都是25:1 (cs:mdi),真空干燥温度为55℃进行12小时。表7给出pet、pet/cs和pet/rcs复合材料的力学性能数据,从表7所示结果得知,相较于cs,经过mdi处理后的rcs,能和pet进行有效的反应,进而大幅提高其拉伸强度,甚至高于pet纯样。并且经过mdi强化后的rcs,能在顺利的在260℃的高温下与pet进行熔融共混加工。这是由于mdi可以在cs表面进行一定作用的保护,另一方面,由于mdi在中低温干燥下活化处理cs,仍然拥有许多剩馀的nco基团,在260℃的高温下加工时,会有n=c=o基团与pet进行反应的过程,以及n=c=o基团与未反应完成的cs继续反应,造成了延迟rcs裂解或焦化的过程。

[0060]

表7

利用和表7的相同制备rcs的方法,但以不同的二异氰酸酯对秸秆进行强化,强化时秸秆(cs)与不同的二异氰酸酯质量比为25:1得到强化秸秆(rcs),真空干燥温度为55℃进行12小时。表8给出pet/cs和不同的二异氰酸酯修饰秸秆后所制备的pet/rcs复合材料的力学性能数据(生物质填料都为25%),从表8所示结果得知,相较于秸秆,经过不同二异氰酸酯处理后的rcs,都能促进pet和二异氰酸酯修饰后rcs两者之间的相容性,进而大幅提高其拉伸强度,以及断裂伸长率,并且其拉伸强度都能达到20-22mpa之间,相较于未修饰后的cs所制备的pet复合材料,仅有9.2mpa。

[0061]

表8不同种类的二异氰酸酯修饰后的rcs制备的pet复合材料前文所述的为本发明的各个优选实施例,各个优选实施例中的优选实施方式如果不是明显自相矛盾或以某一优选实施方式为前提,各个优选实施方式都可以任意叠加组合使用,所述实施例以及实施例中的具体参数仅是为了清楚表述发明人的发明验证过程,并非用以限制本发明的专利保护范围,本发明的专利保护范围仍然以其权利要求书为准,凡是运用本发明的说明书及附图内容所作的等同结构变化,同理均应包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1