一体式多指标检测微液滴芯片的制作方法

1.本发明属于数字pcr分析仪技术领域,具体涉及一种一体式多指标检测微液滴芯片。

背景技术:

2.数字pcr技术被称为第三代pcr技术,具有绝对定量和单分子检测灵敏度的优点,在分子诊断领域有着重要的应用前景。数字pcr技术中一种主流的技术路线为采用液滴微流控芯片,在该芯片内将反应体系分割成数万乃至数百万尺寸均一的液滴(也即微液滴),每个液滴独立进行核酸扩增和荧光检测,通过荧光检测结果利用数学模型计算出样本中目标分子的精确拷贝数。

3.数字pcr技术虽然具有高检测灵敏度和绝对定量的优势,但在低浓度(在一些情况下也成为低丰度)核酸检测场景仍然面临着不小的挑战。例如在肿瘤液体活检、器官移植排斥监测、病原体超敏检测等领域,不仅要求在大量背景样本中检测罕见的目标序列,还要同时对多种可能的罕见目标序列进行区分。数字pcr技术受限于荧光染料的光谱分布限制,一个样本只能同时放置数种荧光探针,对应数种检测目标,难以满足同时区分数十种目标序列的要求。为了提高数字pcr的多指标检测,往往需要将样本分成多份进行检测,每一份检测数种不同的目标序列,从而满足指标数的要求。但分割低浓度的样本会带来灵敏度降低的问题,这会直接影响检测结果的准确性。

技术实现要素:

4.因此,本发明要解决的技术问题在于提供一种一体式多指标检测微液滴芯片,以克服现有技术中低浓度的检测样本在检测时分割过多份数的检测样本导致检测灵敏度降低、检测结果不准确的不足。

5.为了解决上述问题,本发明提供一种一体式多指标检测微液滴芯片,包括芯片本体,所述芯片本体上构造有至少一组一分多混合及反应结构、与每个所述一分多混合及反应结构对应设置的微液滴生成结构及荧光检测区,每一所述一分多混合及反应结构包括:

6.一级反应腔,用于存储一级体系并进行一级扩增,以使所述一级体系中具有第一浓度的检测样本扩增形成具有第二浓度的检测样本,所述第二浓度高于所述第一浓度;

7.多个加样腔,用于存储二级体系,且多个所述加样腔同时与同一所述一级反应腔形成可控连通;

8.多个二级反应腔,与多个所述加样腔分别一一对应可控连通,用于存储由所述第二浓度的检测样本及所述二级体系在所述微液滴生成结构处生成的微液滴并进行二级扩增;

9.所述荧光检测区用于检测二级扩增完毕的微液滴。

10.在一些实施方式中,所述芯片本体上还具有与所述一级反应腔临近设置的加热凹槽,一级扩增加热模块具有加热凸起件,所述加热凸起件能够插装于所述加热凹槽内。

11.在一些实施方式中,所述一级反应腔具有多个并联的第一出液管道,每个所述加样腔分别具有第二出液管道,每个所述加样腔的所述第二出液管道与多个所述第一出液管道分别一一对应地汇总于混合管道,多个所述混合管道分别与多个所述二级反应腔一一对应可控连通。

12.在一些实施方式中,所述混合管道具有多个连续的弯折部;和/或,所述荧光检测区处于所述混合管道上。

13.在一些实施方式中,每一所述一分多混合及反应结构还包括多个流体流动驱动结构,所述流体流动驱动结构的数量与所述混合管道的个数相等,每个所述流体流动驱动结构包括构造于所述芯片本体上的气液接口,通过所述气液接口能够将与其对应的所述一级反应腔与二级反应腔之间及加样腔与二级反应腔之间形成第一压力差,以使所述一级反应腔及加样腔内部的流体分别在所述第一压力差的作用下流入对应的所述混合管道内。

14.在一些实施方式中,每个所述流体流动驱动结构还包括构造于所述芯片本体上的油液接口,所述油液接口通过油液管道与所述混合管道形成交叉,以能够在流体在流经所述油液管道及所述混合管道的交叉位置时被分割成为多个所述微液滴。

15.在一些实施方式中,以所述芯片本体的第一侧面处于水平方位为参照,所述二级反应腔与所述加样腔、所述一级反应腔皆处于所述第一侧面上,所述二级反应腔与所述芯片本体的所述第一侧面的连接接口向上延伸,且成下小上大的喇叭口。

16.在一些实施方式中,所述二级反应腔内还构造有自下而上延伸的气液管道,所述气液管道的下口与所述气液接口连通,所述气液管道的上口高于所述连接接口的上口。

17.在一些实施方式中,所述混合管道与所述连接接口之间具有微液滴观测区。

18.在一些实施方式中,所述一级反应腔及加样腔为开口腔,所述开口腔的开口处密封连接有密封盖;和/或,所述加样腔设置有滤膜或者排气孔。

19.本发明提供的一种一体式多指标检测微液滴芯片,所述芯片本体上至少具有一个一分多混合及反应结构,而每一一分多混合及反应结构则分别具有一级反应腔、多个加样腔及多个二级反应腔,从而使检测样本在生成微液滴之前首先进行预扩增,有效提高检测样本的浓度,提高浓度后的检测样本能够在一分多混合及反应结构的作用下被划分为更多检测样本份数而保证每份检测样本皆具有较高的浓度,实现了低浓度样本的多指标检测,保证了样本检测的灵敏度,提高了检测结果的准确性,同时,该技术方案中的一级反应腔、加样腔以及二级反应腔皆被集成构造于同一芯片本体上,从而使一级扩增、样本与不同体系的混合、微液滴的生成、二级扩增和液滴检测集成于同一个芯片上完成,集成度以及自动化程度都能够得到提高,是数字pcr领域的一个重要的技术突破。

附图说明

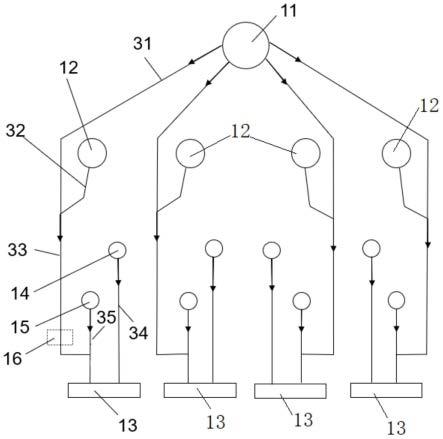

20.图1为本发明实施例的一体式多指标检测微液滴芯片中的一分多(具体示例出一分四)反应检测模块的原理示意图;

21.图2为本发明实施例的一体式多指标检测微液滴芯片的一种立体结构示意图,图中示出了同一芯片本体上具有两个一分四反应检测模块;

22.图3为本发明实施例的一体式多指标检测微液滴芯片中的混合管道的一种具体实现方式的示意图;

23.图4为图2中的一体式多指标检测微液滴芯片的内部结构示意图;

24.图5为本发明实施例的微液滴生成过程示意图;

25.图6为微液滴生成后存储于二级反应腔内的示意图;

26.图7为图2中的一体式多指标检测微液滴芯片翻转180

°

后二级反应腔内的状态示意;

27.图8为二级扩增加热模块与二级反应腔的配合状态图;

28.图9为图7状态下向二级反应腔内通入油液(也即检测推动油)后的状态示意;

29.图10为微液滴荧光检测过程示意图;

30.图11为本发明另一实施例的一体式多指标检测微液滴芯片的立体结构示意图,其中,二级反应腔与加样腔以及一级反应腔分别处于芯片本体第一侧面的两侧;

31.图12为本发明另一实施例中一分二反应检测模块的原理示意图;

32.图13为本发明另一实施例中一分八反应检测模块的原理示意图。

33.附图标记表示为:

34.1、芯片本体;11、一级反应腔;111、连接接口;12、加样腔;13、二级反应腔;14、气液接口;15、油液接口;16、荧光检测区;2、密封盖;31、第一出液管道;32、第二出液管道;33、混合管道;34、气液管道;35、油液管道;36、微液滴观测区;4、一级扩增加热模块;41、加热凸起件;5、微液滴;6、检测推动油;7、二级扩增加热模块。

具体实施方式

35.结合参见图1至图13所示,根据本发明的实施例,提供一种一体式多指标检测微液滴芯片,包括芯片本体1,芯片本体1上构造有至少一组一分多混合及反应结构、与每个一分多混合及反应结构对应设置的微液滴生成结构及荧光检测区16,每一一分多混合及反应结构包括:一级反应腔11,用于存储一级体系并进行一级扩增(也可以称之为预扩增),以使一级体系中具有第一浓度的检测样本(具体例如核酸样本)扩增形成具有第二浓度的检测样本,第二浓度高于第一浓度;多个(至少两个)加样腔12,用于存储二级体系,且多个加样腔12同时与同一一级反应腔11形成可控连通;多个(至少两个且数量与同一一分多混合及反应结构内的加样腔12的个数相等)二级反应腔13,与多个加样腔12分别一一对应可控连通,用于存储由第二浓度的检测样本及二级体系在微液滴生成结构处生成的微液滴5(具体例如为油包水液滴)并进行二级扩增,荧光检测区16用于检测二级扩增完毕的微液滴5。具体而言,前述的一级体系中含有待测样本(具体例如核酸样本)和预扩增体系,而二级体系中则含有数字pcr体系和制备微液滴所需的稳定剂,而在不同的加样腔12中可以根据实际的检测需求加入不同的二级体系,也即不同的引物与探针,从而实现不同目标序列的检测。前述的一分多混合及反应结构的实现形式可以是多样的,例如图12所示出的一分二反应检测模块,或者图1所示出的一分四反应检测模块,或者图13所示出的一分八反应检测模块,而能够理解的是,其至少应该是一分多至少应该是一分二。

36.该技术方案中,芯片本体1上至少具有一个一分多混合及反应结构,而每一一分多混合及反应结构则分别具有一级反应腔11、多个加样腔12及多个二级反应腔13,从而使检测样本在生成微液滴5之前首先进行预扩增(也即前述的一级扩增),有效提高检测样本的浓度,提高浓度后的检测样本能够在一分多混合及反应结构的作用下被划分为更多检测样

本份数而保证每份检测样本皆具有较高的浓度,实现了低浓度样本的多指标检测,保证了样本检测的灵敏度,提高了检测结果的准确性,同时,该技术方案中的一级反应腔11、加样腔12以及二级反应腔13皆被集成构造于同一芯片本体1上,从而使一级扩增、样本与不同体系的混合、微液滴的生成、二级扩增和液滴检测集成于同一个芯片上完成,集成度以及自动化程度都能够得到提高,是数字pcr领域的一个重要的技术突破。

37.在一些实施方式中,芯片本体1上还具有与一级反应腔11临近设置的加热凹槽,一级扩增加热模块4具有加热凸起件41,加热凸起件41能够插装于加热凹槽内,通过该加热凹槽的设置,使加热凸起件41能够伸入其内并与一级反应腔11之间紧密接触,从而保证一级扩增加热效率。能够理解的是,一级扩增加热模块4可以采用业内的加热模块实现,其只要能够被控制的按照预设循环加热即可,其具体的实现原理本发明不做特别限定,其只要具有一个加热凸起件41的结构以保证其加热的热量能够被快速引导至加热凹槽位置并对一级反应腔11内的流体实现高效加热即可。前述的加热凹槽具体可以为锥度槽,以保证其与加热凸起件41之间具有更大的接触面积,实现较高的传热效率。在一个具体的实施例中,一级扩增过程中温度循环流程为先进行一个95℃10分钟的预变性,然后是15个温度循环,每个循环中95℃5秒,60℃15秒,最后4℃保温。为了减少蒸发,可在一级反应腔11内提前放置30微升低密度的防挥发试剂。

38.在一些实施方式中,一级反应腔11具有多个并联的第一出液管道31,每个加样腔12分别具有第二出液管道32,每个加样腔12的第二出液管道32与多个第一出液管道31分别一一对应地汇总于混合管道33,多个混合管道33分别与多个二级反应腔13一一对应可控连通,该技术方案中,通过第一出液管道31与第二出液管道32将两个腔室中分别的流体引导并汇总至混合管道33内,以在混合管道33内将两个腔室内分别的一级体系与二级体系混合,这种混合在流动过程中实现,能够具有更高的作业效率。作为一种较佳的实施例,混合管道33具有多个连续的弯折部,这些弯折部沿着流体的流动方向交错设置,在外观上形成如图3所示的大致呈s形的结构,能够提高混合管道33的流动阻力,使流体的流动速度变慢的同时不断改变流体的流动方向,使样本和体系混合更充分,最终形成混合检测样本。在一个实施例中,荧光检测区16处于混合管道33上,该荧光检测区16设置于混合管道33上能够在二级反应腔13中二级扩增完毕的微液滴5由二级反应腔13向加样腔12方向流动的过程中对流经的微液滴5进行荧光检测,结构设计更加合理,实现了管道的变向复用,芯片结构更加精简且紧凑。

39.在一个具体的实施例中,每一一分多混合及反应结构还包括多个流体流动驱动结构,流体流动驱动结构的数量与混合管道33的个数相等且两者一一对应,每个流体流动驱动结构包括构造于芯片本体1上的气液接口14,通过气液接口14能够将与其对应的一级反应腔11与二级反应腔13之间及加样腔12与二级反应腔13之间形成第一压力差,以使一级反应腔11及加样腔12内部的流体分别在第一压力差的作用下流入对应的混合管道33内,需要说明的是,前述的第一压力差分别针对于一级反应腔11与二级反应腔13之间、加样腔12与二级反应腔13之间在样本混合时的压差,两者虽然都可以被称之为第一压差,但是在实际的操作中,两个压差的实际取值可能存在不同。该技术方案中,通过气液接口14处的具体压力的调节能够在一级反应腔11及加样腔12内部形成第一压力差,进而实现对流体流动的有效驱动,操作简单、方便。需要说明的是,该气液接口14通过气液管道34与二级反应腔13的

内部连通,这样一方面能够通过调整气液接口14处的气体压力(例如负压)实现一分多混合及反应结构的流体流动驱动,另一方面则可以在需要的时候通过气液接口14引入检测推动油6(也称上浮油)进入二级反应腔13内,从而实现二级反应腔13内的二级扩增完毕的微液滴5进入混合管道33内以实现对这些微液滴5的荧光检测。

40.进一步的,每个流体流动驱动结构还包括构造于芯片本体1上的油液接口15,其用于连接检测分隔油,油液接口15通过油液管道35与混合管道33形成交叉,以能够在流体在流经油液管道35及混合管道33的交叉位置时被分割成为多个微液滴5。参见图5所示,控制外部压力驱动检测推动油6从气液接口14进入二级反应腔13中,使得二级反应腔13中的微液滴5从二级反应腔13中流出至交叉位置,外部压力驱动检测分隔油从油液接口15进入前述的交叉位置,检测分隔油将从二级反应腔13中流出至交叉位置处的微液滴5分隔形成队列,并进入荧光检测区16,完成荧光检测,具体的,向气液接口14提供油液(也即检测推动油6,也称上浮油),通过油液的浮力将二级反应腔13内的扩增反应后的微液滴5浮起,并能够在油液的浮力作用下,微液滴5流出二级反应腔13而进入混合管道33,并流经微液滴观测区36进入十字交叉口(也即前述的交叉位置),在荧光检测区16进行检测,之后最终进入加样腔12内,此时,此时加样腔12为废液池。

41.在一些实施方式中,参见图2所示,以芯片本体1的第一侧面处于水平方位为参照,二级反应腔13与加样腔12、一级反应腔11皆处于第一侧面上,二级反应腔13与芯片本体1的第一侧面的连接接口111向上延伸,且成下小上大的喇叭口。成喇叭口的连接接口111能够利于微液滴5由混合管道33进入二级反应腔13,也利于微液滴5从二级反应腔13中进入混合管道33中,防止微液滴5的羁留。需要说明的是,此时的二级反应腔13及加样腔12皆处于芯片本体1的第一侧面(具体为顶面),进入二级反应腔13内的微液滴5皆集聚于连接接口111处,在进行二级扩增反应时,需要将芯片本体1整体倒置也即翻转180

°

,使微液滴5能够处于二级反应腔13的反应区内。

42.在一些实施方式中,二级反应腔13内还构造有自下而上延伸的气液管道34,气液管道34的下口与气液接口14连通,气液管道34的上口高于连接接口111的上口,这样能够防止在二级反应腔13内为负压时,生成的微液滴5在进入二级反应腔13后进一步从气液管道34流出。

43.在一些实施方式中,混合管道33与连接接口111之间具有微液滴观测区36,微液滴观测区36的通流面积远大于混合管道33的流通面积,也即微液滴观测区36为一个在混合管道33上扩大的区域(宽度变大),以使进入该区域的微液滴5的流速降低,可方便外部相机成像,记录液滴形态,判断液滴生成过程的状态是否正常。

44.作为一种具体的实现方式,一级反应腔11和加样腔12配有密封盖2,以便于操作人员向一级反应腔11和加样腔12内加入样本后,可实现密封功能,因此不会与芯片外的环境接触,杜绝了气溶胶污染的可能,实现了全封闭的数字pcr流程。进一步的,加样腔12设置有滤膜或者排气孔,当加样腔12变成废液池的时候(也即在液滴芯片翻转倒置时),排除一定的空气,防止加样腔12内积累压力。

45.如图11所示,给出了全集成式微液滴芯片的另一种实现方式,其与图2所示的一体式微液滴芯片的不同之处在于,二级反应腔13与加样腔12分别处于了芯片本体1的两个相对侧面上,具体的,加样腔12处于第一侧面上,二级反应腔13处于第二侧面上,第二侧面与

第一侧面为芯片本体1的相对两侧,此时,一体式微液滴芯片工作原理和流程与前文的一体式微液滴芯片基本一致,不同的地方是,在液滴生成过程中,由于的二级反应腔13位于芯片本体1的底侧(加样腔12处于顶侧),微液滴5进入到二级反应腔13之处时会直接下落至二级反应腔13底部的反应区,并在反应区中收集,也因此,一体式微液滴芯片在液滴生成结束后,不需要进行180

°

的翻转,直接进入后续的扩增环节即可。

46.根据本发明的实施例,还提供一种基于一体式微液滴芯片的微液滴多指标检测方法,一体式微液滴芯片包括芯片本体1,芯片本体1上构造有至少一组一分多混合及反应结构、与每个所述一分多混合及反应结构对应设置的微液滴生成结构及荧光检测区16,每一一分多混合及反应结构包括一级反应腔11、多个加样腔12以及多个二级反应腔13;微液滴多指标检测方法包括如下步骤:

47.一级扩增反应步骤,控制对存储于一级反应腔11内的一级体系进行加热,以使一级体系中检测样本由第一浓度扩增为第二浓度,第二浓度高于第一浓度;

48.样本分流及混合步骤,控制一级反应腔11、加样腔12分别与前述两者相应的二级反应腔13之间形成第一压力差,以使具有第二浓度的检测样本与加样腔12内的二级体系混合形成混合检测样本;

49.微液滴生成步骤,于所述微液滴生成结构内将混合检测样本在油液的作用下分割为多个微液滴5,并控制形成的微液滴5进入二级反应腔13内;

50.二级扩增反应步骤,控制对存储于二级反应腔13内的微液滴5加热形成二级扩增;

51.微液滴荧光检测步骤,于所述荧光检测区16处对二级扩增后的混合检测样本进行多指标的荧光检测。

52.该技术方案中,芯片本体1上至少具有一个一分多混合及反应结构,而每一一分多混合及反应结构则分别具有一级反应腔11、多个加样腔12及多个二级反应腔13,从而使检测样本的在生成微液滴5之前首先进行预扩增(也即前述的一级扩增),有效提高检测样本的浓度,提高浓度后的检测样本能够在一分多混合及反应结构的作用下被划分为更多检测样本份数而保证每份检测样本皆具有较高的浓度,实现了低浓度样本的多指标检测,保证了样本检测的灵敏度,提高了检测结果的准确性,同时,该技术方案中的一级反应腔11、加样腔12以及二级反应腔13皆被集成构造于同一芯片本体1上,从而使一级扩增、样本与不同体系的混合、微液滴的生成、二级扩增和液滴检测集成于同一个芯片上完成,集成度以及自动化程度都能够得到提高,是数字pcr领域的一个重要的技术突破。

53.在一些实施方式中,每个流体流动驱动结构还包括构造于芯片本体1上的油液接口15,油液接口15通过油液管道35与混合管道33形成交叉,微液滴生成步骤具体包括:控制加样腔12与气液接口14之间形成第二压力差,并控制油液接口15与气液接口14之间形成第三压力差,第二压力差以及第三压力差分别驱动混合管道33内的混合检测样本及生成油在油液管道35及混合管道33的交叉位置形成微液滴5,并驱动形成的微液滴5进入二级反应腔13内。具体的,控制加样腔12与气液接口14之间形成第二压力差、油液接口15与气液接口14之间形成第三压力差,以使第二压力差和第三压力差分别驱动混合管道33中的混合样本和油液接口15的检测分隔油(也称生成油)进入油液管道35与混合管道33的交叉位置,生成的微液滴5进入并存储于二级反应腔13中,具体的,向油液接口15提供油液,向气液接口14提供负压,在负压的作用下,混合管道33中的混合样本以及油液接口15处的油液被驱动分别

沿着混合管道33、油液管道35汇聚于两者的交叉位置处,混合样本在油液流体剪切力与表面张力的作用下,形成尺寸均一的微液滴5,并最终在负压的作用下,微液滴5最终进入二级反应腔13内存储,需要说明的是,微液滴5在进入微液滴观测区36中时,微液滴5的流速,形成密集的液滴群落,方便相机成像记录。

54.在一些实施方式中,以芯片本体1的第一侧面处于水平方位为参照,二级反应腔13与加样腔12处于第一侧面上,在二级扩增反应步骤之前,在微液滴生成步骤之后还包括:芯片翻转步骤,控制芯片本体1上下翻转180

°

,具体的,二级反应腔13内的微液滴5由接近连接接口111一侧(图6)翻置到远离连接接口111的一侧(图7),此时微液滴5所对应的二级反应腔13的位置即为二级反应腔13的反应区,反应区会进入二级扩增加热模块7中(图8),二级扩增加热模块7应为导热性好的材质,本实例中选用铝合金材料,二级扩增加热模块7中间槽的宽度应能将二级反应腔13上的反应区紧密压合,保证良好的加热效率。

55.在一些实施方式中,在控制芯片本体1上下翻转180

°

后,还包括:微液滴反向流动控制步骤,控制向二级反应腔13内注入检测推动油6,以使二级反应腔13内的微液滴5被驱动流入混合管道33内,并能够在微液滴5完成微液滴荧光检测步骤之后存储于加样腔12内,如前,此时的加样腔12作为废液池。在芯片本体1上还具有与一级反应腔11临近设置的加热凹槽时,在一级扩增反应步骤之前还包括:控制芯片本体1移动以使加热凹槽套于一级扩增加热模块4具有的加热凸起件41上,并控制一级扩增加热模块4按照预设循环加热扩增。

56.以下结合试剂体系对本发明的采用一体式多指标检测微液滴芯片的作业流程进一步阐述:

57.首先,将60微升一体体系加到一级反应腔11中,一级体系中含有待测样本和预扩增体系,然后在加样腔12各孔中,分别加入30微升的二级体系,二级体积含有数字pcr体系和制备液滴所需的稳定剂,加样腔12各孔中加入的二级体系有所不同,主要是引物和探针不同,用于检测不同的目标序列。一张芯片包含了两组一分四的结构(也即前述的一分多混合及反应结构,本实施例中以一分四反应检测模块为例),即包含两个一级反应腔11和八个加样腔12,两个一级反应腔11连接了八组通道,每组通道都包含有加样腔12、油液接口15、气液接口14、二级反应腔13。

58.然后,将密封盖2盖紧或粘接,使一级反应腔11和加样腔12密封,一级反应腔11和加样腔12中最好有带滤膜或者口径小的排气孔。

59.然后将芯片本体1放置在一级扩增加热模块4上,一级扩增加热模块4上的加热凸起件41伸入芯片本体1相应的凹槽(也即前述的加热凹槽)内,与一级反应腔11外侧壁紧密贴合,一级反应腔11的结构应采取热传递效率高的设计,比如采用能和加热凸起件41紧密贴合的锥度槽等,实现较高的传热效率。在本实施例中,温度循环流程为先进行一个95℃10分钟的预变性,然后是15个温度循环,每个循环中95℃5秒,60℃15秒,最后4℃保温。为了减少蒸发,可在一级反应腔11内提前放置30微升低密度的防挥发试剂。

60.接着向气液接口14提供负压,压力大小为-200mbar,使得气液接口14与一级反应腔11和加样腔12形成压力差,芯片设计保证各条第一出液管道31内的流阻一致性,控制压力差驱动一级反应腔11内样本均匀流向每条第一出液管道31,因此每条第一出液管道31内将均匀流入15微升的一级扩增后的样本,同时控制压力差驱动每个加样腔12内体系(前述的二级体系)流向第二出液管道32,每条第二出液管道32流入30微升的体系,样本和体系在

混合管道33中进行混合,然后在第一压力差驱动下继续沿着混合管道33向前走,当走到混合管道33中“s”形状位置时(图3,“s”形可使流道中的流体不断的变向),使样本和体系混合更充分,最终形成混合样本;

61.然后,向油液接口15提供液滴生成所需的生成油(也即前述的检测分隔油);向气液接口14提供负压,压力大小为-200mbar,使得加样腔12和油液接口15形成压力差。其中,加样腔12与混合管道33相连,油液接口15与油液管道35相连,气液接口14均与二级反应腔13相连(通过气液管道34)。如图5所示,油液管道35有两条分支,位于混合管道33两侧,且均与油液接口15相连。混合管道33中可包含微液滴观测区36,观测区管道变宽,液滴进入后流速降低,可方便外部相机成像,记录液滴形态,判断液滴生成过程的状态是否正常。

62.在压力差的驱动下,混合样本进入混合管道33中,生成油进入油液管道35中,并在十字结构处(也即前述交叉位置)交汇,在流体剪切力与表面张力的作用下,形成尺寸均一的油包水微液滴5。交叉位置处的管道深度约为70微米、宽度为80微米,微液滴5尺寸约为100微米。微液滴5进入微液滴观测区36后降低流速,形成密集的液滴群落,方便相机成像记录,微液滴生成过程原理图如图5所示。

63.生成的微液滴5到达二级反应腔13的连接接口111。连接接口111的底部有斜坡结构(也即前述的喇叭口),液滴生成流程结束时,撤掉施加在芯片接口处的压力差,此时微液滴5应仍位于气液管道34下方(图6)。

64.之后,将芯片上下翻转180

°

,使液滴从连接接口111转移至反应区(也即远离连接接口111)(图7),接着将二级反应腔13插入二级扩增加热模块7中(图8),二级扩增加热模块7应为导热性好的材质,本实例中选用铝合金材料,二级扩增加热模块7中间槽的宽度应能将二级反应腔13上的反应区紧密压合,保证良好的加热效率,让外部系统(也即加热模块)从左右两侧给反应区进行加热和制冷,不仅保证温度传导的距离短,还保证较大的接触面积,从而实现高效的热传递。在本实施例中,温度循环流程为先进行一个95℃10分钟的预变性,然后是40个温度循环,每个循环中95℃5秒,60℃15秒,最后4℃保温。

65.在温度循环结束后,包含有模板的微液滴5内的二级扩增反应也相应完成了,需要进入液滴荧光检测环节。向气液接口14中注入检测油(也即上述的检测推动油6),不断充满二级反应腔13(图9),然后经过连接接口111的斜坡引导,最终进入到之前的微液滴观测区36中,并继续沿着管道往前走。

66.微液滴经过微液滴观测区36时,也可利用相机对液滴进行明场成像,从而对扩增反应后的液滴状态进行评估。同时,向油液接口15中注入检测油,检测油经由油液管道35,在交叉位置与液滴队列汇合,并将紧密排列的液滴分隔成有合适间距的液滴队列。液滴队列依次通过位于混合管道33的荧光检测区16,如图10所示。荧光检测区16对应的位置,是外部系统的荧光检测焦点。外部系统将激发光,如波长为488nm、532nm和637nm的激光或led窄带光,聚焦到检测焦点。微液滴5在依次通过检测焦点的过程中,液滴内激发出的荧光,包括fam、vic、tamra、rox、cy5和q705六种荧光,同样会被外部系统的采集光路接收,从而获取每个液滴的荧光信息。利用液滴的荧光信息,划定信号阈值,对液滴的阴阳性进行区分,并利用泊松分布模型,计算出样本中目标分子的拷贝数。

67.每个独立的二级反应腔13可检测6种荧光,每种荧光对应一种目标序列,而本实施例有4个二级反应腔13,因此一个样本可检测6*4=24中目标分子,同时实现了高灵敏度和

多指标检测。

68.最后完成荧光检测的液滴进入加样腔12中,由于加样腔112已经被密封盖2密封,因此不会与芯片外的环境接触,杜绝了气溶胶污染的可能,实现了全封闭的数字pcr流程。

69.在这个实施例中,开创性的采用了对微液滴生成结构进行分时复用的方法。在液滴生成时,利用微液滴生成结构实现液滴生成。而在液滴荧光检测时,微液滴生成结构完成了对液滴队列的分隔,保证了液滴荧光信号检测。采用这种分时复用的方法,在类流式的数字pcr技术路线上首次实现了一张芯片完成样本一级扩增、样本分流和混合、液滴生成,二级扩增,液滴检测全集成和全封闭的数字pcr流程,是数字pcr领域的一个重要的技术突破。

70.在另一种实施例中,也会将一级反应腔11连通两路第一出液管道31或者八路第一出液管道31,实现一分二或者一分八的分流效果(如图12和图13),其具体分流方法与上述一分四相同,不再做详细论述。但检测指标数不同,一分二的可检测12指标,一分八的可检测48指标。

71.本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

72.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1