一种厚朴酚基阻燃剂及其制备方法与应用

1.本发明属于阻燃技术领域,具体是涉及一种厚朴酚基阻燃剂及其制备方法,以及该阻燃剂在环氧树脂中的应用。

背景技术:

2.环氧树脂具有良好的机械性能、耐化学性和热性能等特性,在电子材料、粘合剂、涂料和纤维增强复合材料等领域得到了广泛应用。目前市场上广泛使用的环氧树脂大多是以双酚a为原料制备的,而双酚a的来源为化石原料,且极易燃烧,燃烧时会释放出大量有毒有害气体,会对生态自然环境造成极大危害。目前通过添加阻燃剂来改善环氧树脂阻燃性能。

3.阻燃剂可分为添加型阻燃剂和反应型阻燃剂。添加型阻燃剂是通过物理共混的方法添加到环氧树脂体系中,制备方法简单。但添加型阻燃剂一般会导致材料的力学性能下降。此外,大部分添加型阻燃剂与环氧树脂的相容性差,会向基体表面扩散造成环境污染。反应型阻燃剂通过化学键与基体结合,相容性好,基本上不影响基体的机械性能。以本质阻燃生物质环氧树脂单体作为反应型阻燃剂添加到石油基环氧树脂中制备混合环氧树脂体系,不仅可以提高石油基环氧树脂的阻燃性能,还能够替代部分石油基环氧单体,从而减少石油资源的消耗,是环氧树脂领域目前的重点研究方向之一。

4.基于以上因素,本发明旨在制备不影响环氧树脂力学性能的添加型生物质阻燃剂和反应型生物质阻燃剂。

技术实现要素:

5.本发明要解决的技术问题为克服现有生物质阻燃剂存在的制备工艺复杂、阻燃效率低和与易迁移等缺陷,提出了一种厚朴酚基阻燃剂及其制备方法。

6.为实现上述目的,本发明所采用的技术方案为:一种厚朴酚基阻燃剂,其分子结构式为:

[0007][0008]

分子结构式中的基团r选自下列结构式r1、r2时,分别对应厚朴酚基阻燃剂mp和dgemp:

[0009][0010]

本发明提出了一种制备厚朴酚基阻燃剂mp的方法,其步骤为:将厚朴酚溶于有机溶剂中,加入无机碱和有机碱,接着逐滴加入二苯基次膦酰氯,滴加完毕后升温继续反应,反应完毕后将所得产物过滤沉淀去溶剂,最后通过提纯、干燥即得含结构式r1碳碳双键的厚朴酚基阻燃剂mp。

[0011]

作为本发明制备方法的优选技术方案,所述厚朴酚、二苯基次膦酰氯、无机碱、有机碱的摩尔比为1∶2~4∶1~4∶1~4;所述无机碱为碳酸钠或碳酸钾,所述有机碱为三乙胺或三丙胺。逐滴加入二苯基次膦酰氯是在0~25℃下进行;滴加完二苯基次膦酰氯后升温至45~60℃继续反应6~12h;逐滴加入二苯基次膦酰氯以及升温反应均在氮气保护条件下进行。

[0012]

本发明提出了一种制备厚朴酚基阻燃剂dgemp的方法,其步骤为:将厚朴酚基阻燃剂mp溶于有机溶剂中,滴加含过氧酸的有机溶液,进行环氧化反应,滴加完后继续反应,反应完毕后将所得产物过滤沉淀去溶剂,最后通过提纯、干燥即得含结构式r2环氧基团的厚朴酚基阻燃剂dgemp。

[0013]

作为本发明制备方法的优选技术方案,所述厚朴酚基阻燃剂mp与过氧酸的摩尔比为1∶2~6;过氧酸为间氯过氧苯甲酸或三氟过氧乙酸。滴加过氧酸是在0~25℃下进行;滴加完过氧酸后在0~25℃下继续反应12~24h。

[0014]

作为本发明制备方法的优选技术方案,所述有机溶剂为四氢呋喃、二氯甲烷或三氯甲烷。

[0015]

本发明还提供了一种厚朴酚基阻燃剂在环氧树脂制备中的应用。

[0016]

作为本发明应用的优选技术方案,厚朴酚基阻燃剂的添加量为1~15wt%。

[0017]

本发明提出的厚朴酚基阻燃剂及其制备方法与应用,与现有技术相比,其有益效果主要表现在:

[0018]

1)本发明的厚朴酚基阻燃剂,以生物质原料厚朴酚与含磷的二苯基次膦酰氯反应制备厚朴酚基阻燃剂mp,然后mp与过氧酸发生环氧化反应制备含环氧基团的厚朴酚基阻燃剂dgemp。厚朴酚基阻燃剂具有联苯结构、较高的含磷量和较多的苯环结构,使得复合材料在受热或燃烧过程中,能快速促进聚合物碳化,隔氧隔热,降低可燃气体和有毒烟气释放,提高复合材料的阻燃性能。

[0019]

2)本发明的厚朴酚基阻燃剂之一mp,其属于添加型阻燃剂,具有较高的热稳定性,且含有双键,在高温中会发生加成反应形成大分子链结构,与聚合物分子链交织缠绕,从而提高聚合物的力学性能。

[0020]

3)本发明的厚朴酚基阻燃剂之一dgemp,其属于反应型阻燃剂,与基体具有良好的相容性,并且参与交联固化反应,使用过程中不会向基体表面迁移,耐水性良好。

[0021]

4)本发明的厚朴酚基阻燃剂是以生物质资源为原料制备的,符合绿色可持续发展的理念,且制备方法简单,具有广阔的市场应用前景。

附图说明

[0022]

下面结合附图对本发明的优选方式作进一步详细的描述。

[0023]

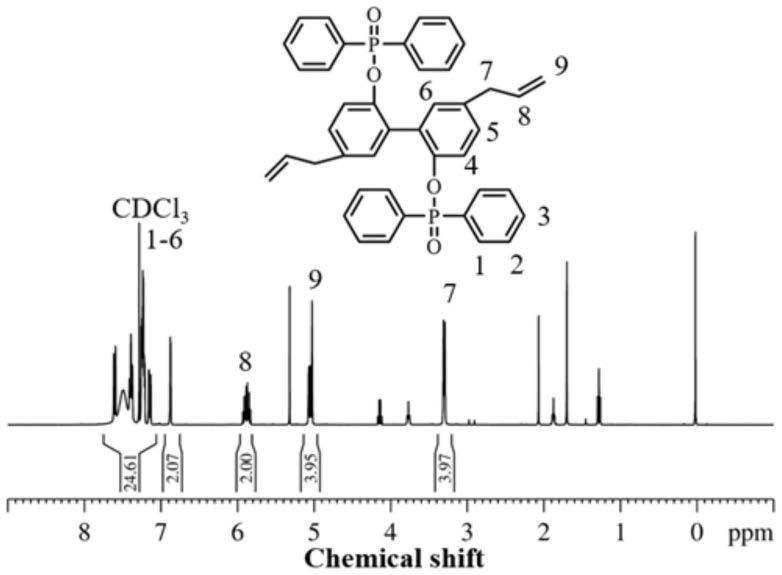

图1为本发明制备的厚朴酚基阻燃剂之一mp的1h nmr谱图。

[0024]

图2为本发明制备的厚朴酚基阻燃剂之一mp的

31

p nmr谱图。

[0025]

图3为本发明制备的厚朴酚基阻燃剂之一mp的热失重曲线图。

[0026]

图4为本发明制备的厚朴酚基阻燃剂之一dgemp的1h nmr谱图。

[0027]

图5为本发明制备的厚朴酚基阻燃剂之一dgemp的

31

p nmr谱图。

具体实施方式

[0028]

实施例1

[0029]

首先,在0℃下将10g厚朴酚、5.71g碳酸钾、6ml三乙胺溶解于200ml四氢呋喃中,然后在氮气氛围下逐滴加入18.66g二苯基次膦酰氯,滴加完成后将反应移入60℃油浴锅中继续反应6h,最后将所得产物过滤沉淀去溶剂,再通过提纯干燥,得到厚朴酚基阻燃剂之一mp(产率:74%)。

[0030]

图1为实施例1制备的目标产物的核磁共振氢谱图1h nmr(400mhz,cdcl3),具体分析如下(δ,ppm):化学位移在7.59~6.85ppm之间的信号峰归属于苯环上的氢(1~6),化学位移在5.89~5.82和5.05~5.00处的信号峰归属于烯丙基上的氢原子8和氢原子9,化学位移在3.29~3.27之间的信号峰归属于亚甲基上的氢7。

[0031]

图2为实施例1制备的目标产物的核磁共振磷谱图

31

p nmr(162mhz,cdcl3)。

[0032]

图3为实施例1制备的目标产物的热失重曲线图,具体分析如下,目标产物的初始分解温度(失重质量百分数5%对应的温度,t

d5%

)为345.5℃,在700℃时的碳残余量(c

y700

)为11.8%。

[0033]

实施例2

[0034]

在25℃下将10g厚朴酚、10.9g碳酸钠、8ml三丙胺溶解于200ml二氯甲烷中,然后在氮气氛围下逐滴加入19.55g二苯基次膦酰氯,滴加完成后将反应移入55℃油浴锅中继续反应12h,最后将所得产物过滤沉淀去溶剂,再通过提纯干燥,得到厚朴酚基阻燃剂之一mp(产率:75%)。

[0035]

实施例3

[0036]

将10g mp溶解于100ml二氯甲烷中,然后在0℃下滴加溶于250ml二氯甲烷中的间氯过氧苯甲酸(5.5g),滴加完后在25℃下下反应12h,最后将所得产物过滤沉淀去除溶剂,再通过提纯干燥,得到厚朴酚基阻燃剂之一dgemp(产率:85%)。

[0037]

图4为实施例3制备的目标产物的核磁共振氢谱图1h nmr(400mhz,cdcl3),具体分析如下(δ,ppm):化学位移在7.56~6.97ppm之间的信号峰归属于苯环上的氢(1~6),化学位移在3.03~3.02之间的信号峰归属于环氧基团中次甲基上的氢8,化学位移在2.75~2.46之间的信号峰归属于亚甲基上的氢(7和9)。

[0038]

图5为实施例3制备的目标产物的核磁共振磷谱图

31

p nmr(162mhz,cdcl3)。

[0039]

实施例4

[0040]

将10g mp溶解于100ml四氢呋喃中,然后在25℃下滴加溶于250ml四氢呋喃中的三氟过氧乙酸(5.5g),滴加完后在25℃下反应24h,最后将所得产物过滤沉淀去除溶剂,再通

过提纯干燥,得到厚朴酚基阻燃剂之一dgemp(产率:90%)。

[0041]

实施例5

[0042]

实施例1所制备的厚朴酚阻燃剂之一mp 0.3g,双酚a型环氧树脂(环氧当量为210~230g/mol)24.0g,二氨基二苯甲烷5.7g分别在80~120℃下融化,然后混合均匀,倒入聚四氟乙烯模具中,在150℃、190℃、230℃分别固化2h,冷却后得到阻燃双酚a型环氧树脂复合材料,用于进一步的测试。

[0043]

实施例6

[0044]

实施例1所制备的厚朴酚阻燃剂之一mp 1.1g,双酚a型环氧树脂(环氧当量为210~230g/mol)26.2g,二氨基二苯甲烷9.4g分别在80~120℃下融化,然后混合均匀,倒入聚四氟乙烯模具中,在150℃、190℃、230℃分别各固化2h,冷却后得到阻燃双酚a型环氧树脂复合材料,用于进一步的测试。

[0045]

实施例7

[0046]

实施例1所制备的厚朴酚阻燃剂之一mp 1.5g,双酚a型环氧树脂(环氧当量为210~230g/mol)23.1g,二氨基二苯甲烷5.5g分别在80~120℃下融化,然后混合均匀,倒入聚四氟乙烯模具中,在150℃、190℃、230℃分别各固化2h,冷却后得到阻燃双酚a型环氧树脂复合材料,用于进一步的测试。

[0047]

实施例8

[0048]

实施例3所制备的厚朴酚阻燃剂之一dgemp 2.0g,双酚a型环氧树脂(环氧当量为210~230g/mol)30.5g,二氨基二苯甲烷7.5g分别在80~120℃下融化,然后混合均匀,倒入聚四氟乙烯模具中,在70℃、110℃、140℃、180℃各固化2h,冷却后得到阻燃双酚a型环氧树脂复合材料,用于进一步的测试。

[0049]

实施例9

[0050]

实施例3所制备的厚朴酚阻燃剂之一dgemp 3.0g,双酚a型环氧树脂(环氧当量为210~230g/mol)21.5g,二氨基二苯甲烷5.5g分别在80~120℃下融化,然后混合均匀,倒入聚四氟乙烯模具中,在70℃、110℃、140℃、180℃各固化2h,冷却后得到阻燃双酚a型环氧树脂复合材料,用于进一步的测试。

[0051]

实施例10

[0052]

实施例3所制备的厚朴酚阻燃剂之一dgemp 4.0g,双酚a型环氧树脂(环氧当量为210~230g/mol)17.9g,二氨基二苯甲烷4.8g分别在80~120℃下融化,然后混合均匀,倒入聚四氟乙烯模具中,在70℃、110℃、140℃、180℃各固化2h,冷却后得到阻燃双酚a型环氧树脂复合材料,用于进一步的测试。

[0053]

对比例1

[0054]

取30g双酚a基环氧单体(环氧当量为210~230g/mol)与7.08g二氨基二苯甲烷,分别在80~120℃下融化,然后混合均匀,倒入聚四氟乙烯模具中,在150℃、190℃、230℃分别固化2h,冷却后得到双酚a基环氧树脂试样,用于进一步的对比测试。

[0055]

对比例2

[0056]

取30g双酚a基环氧单体(环氧当量为210~230g/mol)与7.08g二氨基二苯甲烷,分别在80~120℃下融化,然后混合均匀,倒入聚四氟乙烯模具中,在70℃、110℃、140℃、180℃各固化2h,冷却后得到双酚a基环氧树脂,用于进一步的对比测试。

[0057]

表1添加阻燃剂mp制备双酚a基环氧树脂性能测试数据

[0058]

组分名称实施例5实施例6实施例7对比例1阻燃剂mp1wt%3wt%5wt%0垂直燃烧等级v-1v-1v-0无等级氧指数(%)31.5

±

0.534.5

±

0.536.0

±

0.529.0

±

0.5弯曲强度(mpa)113.6127.5131.7106.6弯曲模量(mpa)2663274429992651初始分解温度(℃)387.8382.1374.8403.2炭残余量(%)16.517.218.115.3

[0059]

从实施例5-7与对比例1的比较(表1所示)中可以看出,添加质量百分数为5%的本发明的厚朴酚基阻燃剂之一mp即可以显著提高环氧树脂的氧指数和垂直燃烧等级,力学性能也有明显提升,碳残余量随着阻燃剂添加量的增加也有提高。即表明采用本发明的阻燃剂改性环氧树脂可以使得其获得优异的阻燃性能和力学性能。

[0060]

表2添加阻燃剂dgemp制备双酚a基环氧树脂性能测试数据

[0061]

组分名称实施例8实施例9实施例10对比例2阻燃剂dgemp5wt%10wt%15wt%0垂直燃烧等级v-1v-0v-0无等级氧指数(%)35.5

±

0.537.0

±

0.541.5

±

0.528.5

±

0.5拉伸强度(mpa)70.4

±

4.876.8

±

4.782.8

±

5.649.7

±

1.8断裂伸长率(%)11.4

±

1.811.5

±

0.712.1

±

1.18.2

±

2.0弯曲强度(mpa)122.0

±

4.1131.6

±

2.4141.2

±

4.4106.7

±

3.2弯曲模量(mpa)2801

±

1012957

±

1173130

±

412569

±

152炭残余量(%)18.920.721.615.5

[0062]

从实施例8-10与对比例2的比较(表2所示)中可以看出,添加质量百分数为10%的本发明的厚朴酚基阻燃剂之一dgemp即可以显著提高环氧树脂的氧指数和垂直燃烧等级,力学性能也有明显提升,碳残余量随着阻燃剂添加量的增加也有提高。即表明采用本发明的阻燃剂改性环氧树脂可以使得其获得优异的阻燃性能和力学性能。

[0063]

上述各实施例只是为了说明本发明的技术构思及特点,其目的是在于让本领域内的普通技术人员能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡是根据本发明内容的实质所作出的等效的变化或修饰,都应涵盖在本发明保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1