环氧树脂预浸料坯及其制造的碳纤维复合材料的制作方法

1.本发明涉及热固性树脂领域,尤其涉及一种用于制造耐环境老化性优良的碳纤维复合材料的环氧树脂预浸料坯。

背景技术:

2.对于轻质、强度、刚性、耐热性、耐腐蚀性、耐候性要求高的领域,比如航空航天、汽车、轨道车辆、船舶、建筑等,常使用包含增强纤维和基体树脂的纤维增强复合材料。常见的增强纤维可以列举出碳纤维、玻璃纤维、金属纤维、氧化铝纤维、有机纤维等,常见的基体树脂可以列举出环氧树脂、双马来酰亚胺树脂、不饱和聚酯树脂、酚醛树脂等。其中,碳纤维复合环氧树脂由于其综合性能有限,是常见纤维增强复合材料。

3.碳纤维复合环氧树脂可以通过多种方法制造,其中由预浸料坯制造是常见的制造技术。所谓的预浸料坯是由未完全固化的环氧树脂充分浸渍碳纤维形成的固体物质,其可以进一步加热固化形成碳纤维复合环氧树脂固化物。预浸料坯技术的优点在于易用性和性能稳定性,不需要使用复杂的、难以控制的、有时具有危险性的液体环氧树脂组合物,只需要对固体的预浸料坯进行加热即可制的成品,产品品质也可以得到有效控制。

4.制备预浸料坯的树脂等原料的粘度不能过低,否则容易在制造过程中,以及在储存过程中由于树脂流动而导致预浸料坯性能不均匀。

5.另外,为了提高碳纤维复合环氧树脂的强度、耐热性、耐腐蚀性、耐候性,需要对预浸料坯的组分、成型工艺进行优化。

6.中国专利cn201980052851.1提供了一种含有芴型固化剂的预浸料坯,具有较好的储存稳定性、强度、耐热性、阻燃性,但由于芴型固化剂耐老化性,尤其是耐紫外性较差,所以该预浸料坯制造的制品的耐候性不足。

7.中国专利cn201911331076.1提供了一种环氧-有机硅树脂,该树脂制造的固化物具有较好耐候性,但依然不足,且粘度过低不适用于预浸料坯技术。

8.为此,还需要一种预浸料坯,具有高储存稳定性,可用于制造高耐候性、高强度的碳纤维复合材料。

技术实现要素:

9.本发明提供一种环氧树脂预浸料坯,具有高储存稳定性,可用于制造高耐候性、高强度的碳纤维复合材料。

10.本发明所述的环氧树脂预浸料坯,包含环氧树脂和浸润在所述环氧树脂中的固化剂和其它组分,其特征在于,以所述的环氧树脂和固化剂共100重量份计,其它组分包含:

11.碳纤维80~200重量份;

12.热塑性聚合物5~40重量份;

13.金属氧化物微球10~40重量份;

14.有机金属化合物2~10重量份。

15.进一步的,所述的环氧树脂包含双环戊二烯型环氧树脂和二氢蒽型环氧树脂,

16.其中,双环戊二烯型环氧树脂为包含式1所示双环戊二烯骨架的环氧树脂。

[0017][0018]

二氢蒽型环氧树脂为包含式2所示二氢蒽骨架的环氧树脂。

[0019][0020]

混合使用含有双环戊二烯型环氧树脂和二氢蒽型环氧树脂,在制备环氧树脂预浸料坯过程中树脂流动性易于控制,制备得到的环氧树脂预浸料坯也不容易方式树脂沉降导致预浸料坯性能不均匀。同时,制备得到的固化物还具有良好的强度和耐候性。

[0021]

本发明的环氧树脂预浸料坯中,对于双环戊二烯型环氧树脂和二氢蒽型环氧树脂的含量没有特别限定。但为了更好的发挥上述效果,以所述的环氧树脂和固化剂共100重量份计,所述的双环戊二烯型环氧树脂为60~95重量%,所述的二氢蒽型环氧树脂5~40重量%。进一步的,优选所述的双环戊二烯型环氧树脂为70~80重量%,所述的二氢蒽型环氧树脂20~30重量%。

[0022]

本发明的环氧树脂预浸料坯中,对于双环戊二烯型环氧树脂和二氢蒽型环氧树脂的种类没有特别限定。但为了更好的发挥上述效果,优选的选用以下种类的双环戊二烯型环氧树脂和二氢蒽型环氧树脂,即所述的双环戊二烯型环氧树脂的软化点为70~100℃,所述的二氢蒽型环氧树脂的软化点为100℃以上。

[0023]

本发明的环氧树脂预浸料坯中含有固化剂。固化剂只要对环氧树脂具有固化作用即可,并没有特别的限制,可列举各种胺类、酸酐类、酚醛清漆树脂类等。但为了更好的提高环氧树脂预浸料坯的均匀性和储存稳定性,并提高固化物的强度和耐候性,优选所述的固化剂包括二苯砜、苯酚酚醛、甲酚酚醛、双酚a型酚醛中的一种或多种。

[0024]

本发明的环氧树脂预浸料坯中,优选环氧树脂成分中的环氧基总数(e)与固化剂的总活性氢数(h)之比为0.8~1.2。当e/h过低,固化物的反应率充分,但塑性变形能力不足,有时抗冲击性不足。当e/h过高,固化物的反应率不足,有时材料强度降低。

[0025]

本发明的环氧树脂预浸料坯中,所述的碳纤维,可举出丙烯腈系、沥青系及人造丝系等碳纤维,特别优选使用拉伸强度高的丙烯腈系碳纤维。关于所述丙烯腈系的碳纤维,例

如可经过下述工序来制造。通过湿式纺丝法、干湿式纺丝法、干式纺丝法或熔融纺丝法对包含聚丙烯腈的纺丝原液进行纺丝。纺丝后的凝固丝可经过制丝工序制成前体,然后经过耐燃化及碳化等工序来得到碳纤维。

[0026]

本发明的环氧树脂预浸料坯中的碳纤维的形态、排列没有限定,例如可使用单向对齐排列的连续纤维、单一的丝束、平纹织物、缎纹织物、斜纹织物等机织物、针织物、无纺布、垫及编带等纤维结构物。其中,优选以单向对齐排列的形态、平纹织物、缎纹织物、斜纹织物等机织物的形态使用,优选由所述碳纤维形成层的形态。此处,所谓连续纤维,表示平均长度为10mm以上的纤维。

[0027]

另外,可以使用2种以上的碳纤维,或者使用碳纤维与玻璃纤维、芳族聚酰胺纤维、硼纤维、pbo纤维、高强度聚乙烯纤维、氧化铝纤维及碳化硅纤维等其它纤维中的一种或多种复合使用。

[0028]

本发明的环氧树脂预浸料坯中,以所述的环氧树脂和固化剂共100重量份计,碳纤维为80~200重量份。碳纤维含量过低,树脂的量过多,无法得到强度和弹性模量优异的固化物。碳纤维含量过高,树脂的量过少,则会发生树脂含浸不良,得到的固化物的空隙多的现象。优选的,以所述的环氧树脂和固化剂共100重量份计,碳纤维为140~180重量份。

[0029]

本发明的环氧树脂预浸料坯中,所述的热塑性树脂有利于控制基体树脂的粘度,提高预浸料坯的储存稳定性,且提高树脂与碳纤维的粘附力,提高固化物的高强度、高韧性,并提高耐候性。

[0030]

热塑性树脂,通常优选为主链上具有酰胺键、酰亚胺键、酯键、醚键、碳酸酯键、氨基甲酸酯键、硫醚键、砜键及羰基键中的一种或多种的热塑性树脂,进一步优选为聚酰胺、聚碳酸酯、聚甲醛、聚苯醚、聚苯硫醚、聚芳酯、聚酯、聚酰胺酰亚胺、聚酰亚胺、聚醚酰亚胺、聚砜、聚醚砜、聚醚酮、聚醚醚酮、聚芳酰胺、聚醚腈及聚苯并咪唑中的一种或多种。

[0031]

本发明的环氧树脂预浸料坯中,以所述的环氧树脂和固化剂共100重量份计,所述的热塑性聚合物为5~40重量份,进一步优选为20~30重量份。

[0032]

考虑到与本发明的环氧树脂预浸料坯中其它成分的相容性和配伍性以最大限度的达成本发明的效果,优选所述的热塑性聚合物包含聚苯硫醚和聚甲醛,且以所述的环氧树脂和固化剂共100重量份计,聚苯硫醚为3~35重量份、聚甲醛为2~15重量份,进一步优选聚苯硫醚为15~20重量份、聚甲醛为5~10重量份。

[0033]

本发明的环氧树脂预浸料坯中,所述的金属氧化物微球是基本由金属氧化物构成的球状或类球状的小颗粒,有利于控制基体树脂的粘度,提高预浸料坯的储存稳定性,且提高固化物的高强度和耐候性。以所述的环氧树脂和固化剂共100重量份计,金属氧化物微球为10~40重量份。金属氧化物微球过少,不能有效发挥上述有益效果。金属氧化物微球过少,则有时会出现分散不均,导致性能劣化。优选的,金属氧化物微球为20~30重量份。

[0034]

从形态上分,本发明所述金属氧化物微球可以包括空心微球和实心微球中的一种或两种。两者都具有上述的有益效果,但空心微球相对于实心微球,具有质轻的优点,且在本体系内,分散性更好,效果更佳。优选的,本发明所述的金属氧化物微球是金属氧化物空心微球。

[0035]

所述的金属氧化物空心微球的粒径没有特别限定。一般来说,平均粒径越小,微球越难以分散;平均粒径越大,一方面在体系中易沉降、造成分散不均,造成环氧树脂预浸料

坯的储存稳定性变差,进一步影响固化物的强度、耐候性等。优选的,本发明所述的空心微球的平均粒径为100~500nm。

[0036]

从材质上分,本发明所述金属氧化物空心微球可以包括氧化锆、氧化铝、二氧化钛、氧化铜金属氧化物空心微球等中的一种或多种。考虑到进一步发挥本发明的效果,优选的,所述的金属氧化物空心微球包括氧化锆空心微球、氧化铝空心微球中的一种或多种。

[0037]

优选的,以所述的环氧树脂和固化剂共100重量份计,所述的氧化锆空心微球为6~30重量份,所述的氧化铝空心微球为4~10重量份。进一步优选,所述的氧化锆空心微球为15~22重量份,所述的氧化铝空心微球为5~8重量份。

[0038]

进一步的,以所述的环氧树脂和固化剂共100重量份计,优选包含平均粒径100~500nm的氧化锆空心微球15~22重量份和平均粒径100~500nm的氧化铝空心微球5~8重量份。

[0039]

本发明的环氧树脂预浸料坯中,本发明所述的有机金属化合物有利于提高基体树脂与金属氧化物微球的粘附性,控制基体树脂的粘度,提高预浸料坯的储存稳定性,且提高固化物的高强度和耐候性。以所述的环氧树脂和固化剂共100重量份计,所述的有机金属化合物为2~10重量份。有机金属化合物过少,起不到显著提高基体树脂与金属氧化物微球的粘附性等上述有益效果。有机金属化合物过多,会基体树脂粘度下降,预浸料坯储存稳定性下降。优选的,以所述的环氧树脂和固化剂共100重量份计,所述的有机金属化合物为4~8重量份。

[0040]

优选的,所述的有机金属化合物中的金属元素与金属氧化物中的金属元素相同。进一步优选的,所述的有机金属化合物包含乙酰丙酮锆、乙酸锆、丙醇锆、乙酰丙酮铝、乙酸铝、丙醇铝中的一种或多种。

[0041]

优选的,以所述的环氧树脂和固化剂共100重量份计,所述的有机金属化合物包含丙醇锆1.5~8重量份、乙酰丙酮铝0.5~2重量份。进一步优选的,所述的有机金属化合物包含丙醇锆3~6.5重量份、乙酰丙酮铝1~1.5重量份。

[0042]

本发明的环氧树脂预浸料坯可以根据实际加工和使用时的性能要求,包括促进剂、稀释剂、溶剂、增塑剂、增韧剂、表面活性剂、增溶剂、偶联剂、填料等。

[0043]

本发明还提供包含上述的环氧树脂预浸料坯制备的碳纤维复合材料,可以应用于电子/电气、能源、化工、机械、汽车和轨道交通、建筑等领域。具体的用途包括汽车、自行车、船舶和轨道车辆的结构材料、传动轴、板簧、风车叶片、压力容器、飞轮、造纸辊、屋面材料、缆线和修复/增强材料等。

[0044]

与现有技术相比,本发明的有益效果是:

[0045]

1、本发明的环氧树脂预浸料坯制备方法简单,具有优异的储存稳定性。

[0046]

2、本发明的环氧树脂预浸料坯制备的碳纤维复合材料具有优异的耐候性和强度。

具体实施方式

[0047]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。

[0048]

各实施例和对比例中使用的原料如下:

[0049]

【环氧树脂】

[0050]

a1:双环戊二烯型环氧树脂,dic株式会社制hp-7200,环氧当量为260g/eq,软化点为60℃,在150℃时的ici粘度为1dpa

·

s。

[0051]

a2:双环戊二烯型环氧树脂,dic株式会社制hp-7200h,环氧当量为280g/eq,软化点为80℃,在150℃时的ici粘度为5dpa

·

s。

[0052]

a3:二氢蒽型环氧树脂,日本环氧树脂股份有限公司制yx8800,环氧当量为181g/eq,软化点为110℃,在150℃时的ici粘度为0.1dpa

·

s。

[0053]

a4:双酚f型环氧树脂,dic株式会社制830,环氧当量为170g/eq。

[0054]

(双酚f型环氧树脂,dic株式会社制)。

[0055]

【固化剂】

[0056]

b1:苯酚酚醛清漆树脂,爱克工业股份有限公司制brg-557,活性氢当量105g/eq。

[0057]

【热塑性聚合物】

[0058]

c1:聚苯硫醚,日本东丽株式会社制l2120。

[0059]

c2:聚甲醛,塞拉尼斯公司制c2521 10/1570。

[0060]

c3:聚醚砜,住友化学株式会社制pes5003p。

[0061]

【金属氧化物微球】

[0062]

d1:氧化锆空心微球,粒径200nm,购自四川铁匠科技有限公司。

[0063]

d2:氧化铝空心微球,粒径250nm,购自四川铁匠科技有限公司。

[0064]

d3:氧化锆实心微球,粒径20μm,购自四川铁匠科技有限公司。

[0065]

d4:氧化铝实心微球,粒径30μm,购自四川铁匠科技有限公司。

[0066]

【有机金属化合物】

[0067]

e1:丙醇锆,购自国药集团化学试剂有限公司。

[0068]

e2:丙醇铝,购自国药集团化学试剂有限公司。

[0069]

e3:乙酰丙酮锆,购自国药集团化学试剂有限公司。

[0070]

e4:乙酰丙酮铝,购自国药集团化学试剂有限公司。

[0071]

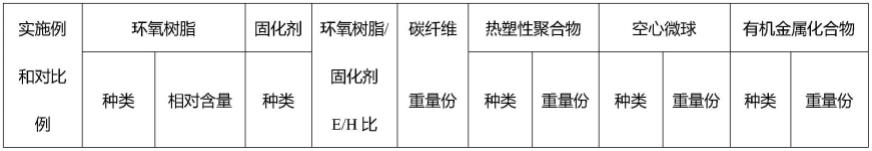

实施例1~28、对比例1~4

[0072]

【制备方法】

[0073]

按表1所示的配方,在一台密炼机中,将环氧树脂、热塑性聚合物、金属氧化物微球、有机金属化合物在热塑性聚合物熔点以上10℃进行密炼,得到均一的混合物。再加入固化物继续密炼4min,得到基体树脂组合物。

[0074]

继而使用一台平板硫化机,在密炼温度下,制作2张相同尺寸的基体树脂组合物的平片。然后,将上述平片重叠在东丽株式会社制co6343碳纤维布(由t300-3000编织而成)的两面,并使用平板硫化机,在密炼温度下,将树脂含浸于碳纤维,从而制作环氧树脂预浸料坯。通过调节平片的厚度,达成表1所示的碳纤维的重量份数。

[0075]

将环氧树脂预浸料坯对齐并8层层叠,于200℃、0.1mpa的压力加热3小时制作固化的碳纤维复合材料(固化物)。

[0076]

表1:

[0077][0078]

[0079][0080]

【测试方法】

[0081]

各实施例和对比例制备的样品的环境老化处理和测试方法如下:

[0082]

1、环氧树脂预浸料坯的粘性和储存稳定性

[0083]

用东洋精机株式会社制picma粘性测试仪ii测试预浸料坯的粘性。以0.4kgf的力将18mm

×

18mm的盖玻片在预浸料坯上压接5秒,并以30mm/分钟的速度进行拉伸,测定剥离时的阻力作为粘性值。

[0084]

按以下指标评价室温放置0天、3天、7天的样品的粘性,并比较粘性随时间的变化,判断储存稳定性。

[0085]

优秀:粘性值为0.3kg以上且2.0kg以下,表现适当的粘接性。

[0086]

中等:粘性值为0.1kg以上且小于0.3kg,或者为大于2.0kg且3.0kg以下,粘接性稍过强或稍弱。

[0087]

较差:粘性值为小于0.1kg或大于3.0kg,粘接性过强或无粘接性。

[0088]

2、环境老化处理1:冷热循环

[0089]

将碳纤维复合材料放置于冷热循环箱中,按以下程序进行处理:从25℃升温至105℃,等温8hr,再降温至-40℃,等温8hr,再升温至25℃,升降温速度为2℃/min;以此为1次循环,共循环100次。

[0090]

3、环境老化处理2:湿热老化

[0091]

将碳纤维复合材料放置于恒温恒湿箱中,于85℃、85%rh处理1000hr。

[0092]

4、环境老化处理3:紫外老化

[0093]

将碳纤维复合材料放置于紫外老化箱,于温度85℃、85%rh、照度100mw/cm2(光源:金属卤化物灯,波长范围:295nm~450nm,峰波长:365nm)的条件下照射200hr。

[0094]

5、外观

[0095]

肉眼观察碳纤维复合材料经环境老化处理前后的外观。判断是否有黄变、裂缝、翘曲等现象。无上述现象的,记为良好。有轻微的黄变、裂缝、翘曲等现象的,记为中等。有严重的黄变、裂缝、翘曲等现象的,记为不良。

[0096]

6、压缩强度及其保持率

[0097]

将碳纤维复合材料切割成宽15mm、长78mm的试验片,按sacma srm ir-94测定样品的压缩强度。并按下式计算压缩强度保持率。

[0098]

压缩强度保持率=老化处理后的压缩强度/老化处理前的压缩强度

×

100%。

[0099]

测试结果见下表2.

[0100]

表2:

[0101]

[0102][0103]

由实施例和对比例可知,本发明的环氧树脂预浸料坯制备方法简单,具有优异的储存稳定性,且由本发明的环氧树脂预浸料坯制备的碳纤维复合材料具有优异的耐候性和强度。

[0104]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1