一种硅橡胶胶料及其制备方法与应用、机器人硅胶皮与流程

1.本发明涉及硅橡胶技术领域,具体涉及一种硅橡胶胶料及其制备方法与应用、包含该硅橡胶胶料的机器人硅胶皮。

背景技术:

2.随着科技的进步,人类对机器人的研发越来越深入,对机器人的要求也越来越高,其中仿真机器人的出现,更是将机器人研发推向了一个新高度。仿真机器人是一种既可以听从人的指挥,又能够按照预先设定的程序运行的机器人。在人工智能的推动下,仿真机器人能够模仿人类行为、协助或取代人类部分工作,为人类提供诸多便利,具有广阔的发展前景。

3.一般来说,机械手是机器人工作的核心模块,硅橡胶大多应用在机械手上,机械手在工作过程中,活动关节部分需要的材料相对柔软,而抓取部分需要材料相对坚硬,这样才能保证机械手能够顺利、高效的完成指定动作。

4.因此,在同一机械手上需要使用不同力学性能的硅橡胶材料才能最大化机械手和机器人的作用;若使用不同材料,则必然需要考虑不同材料之间的粘接,包括但不限于硅橡胶与硅橡胶之间的粘接、硅胶与基材之间的粘接。

5.目前,硅橡胶材料在仿真机器人方面的应用研究,基本上都使用同一种材料制作整个机械手,研发的内容也多集中在对硅胶面皮与基材粘接以及硅胶加注工艺等。这里使用的硅橡胶多为缩合型室温硫化硅橡胶(rtv)。此类材料存在硫化不完全、强度差、抗疲劳性能差等问题;使用过程中还会产生低分子物质,如甲醇等;随着时间的推移,胶料表面有可能析出油状物质。

技术实现要素:

6.本发明的目的在于克服现有技术的不足,提供一种硅橡胶胶料及其制备方法与应用,使用加成型lsr体系,针对具体的应用条件对硅橡胶胶料性能的具体要求,制备相应力学性能、表面性能、抗疲劳性能的硅橡胶。此方法制备过程几乎不产生副产物、制品收缩率极小、能深层硫化。进一步将制备的硅橡胶用于制备机器人硅胶皮,所制备的机器人硅胶皮和仿真设备各部分能够充分贴合,性能稳定、耐用,通过引用不同的功能性助剂,还可以实现多种复杂功能。

7.为实现上述目的,本发明采取的技术方案为,第一方面,提供一种硅橡胶胶料,包括以下重量份的组分:195-330份基础胶料,2.20-9.71份交联剂,0.01-1份抑制剂,0.5-5份粘接促进剂,20-130份处理剂和0.01-1份催化剂;

8.按重量份计,所述基础胶料包括:50-120份低乙烯基聚二甲基硅氧烷、50-120份高乙烯基聚二甲基硅氧烷、10-50份乙烯基mq硅树脂、10-90份填料、5-30份硅氮烷;其中,低乙烯基聚二甲基硅氧烷的乙烯基含量为0.01%-0.3%,高乙烯基聚二甲基硅氧烷的乙烯基含量1%-5%。

9.本发明通过将上述原料控制在上述重量份范围内,将各组分混合形成硅橡胶胶料,然后将硅橡胶胶料以特定的结构组合成机器人硅胶皮,提高机器人硅胶皮的性能,延长使用寿命。本发明通过低乙烯基聚二甲基硅氧烷和高乙烯基聚二甲基硅氧烷的添加量和乙烯基的含量,调整基础胶中的乙烯基含量,使基础胶中的乙烯基含量在合适的范围内。乙烯基聚二甲基硅氧烷中乙烯基的含量会影响硅橡胶的性能,乙烯基含量太低,可用于交联的乙烯基太少,加成型硅橡胶的交联密度过小,硅橡胶的力学性能差,没有使用价值;乙烯基含量太高,交联密度过高,硅橡胶容易发脆,影响硅橡胶的性能。

10.作为本发明橡胶胶料的优选实施方式,所述粘接促进剂为γ-(3,4-环氧环己烷基)乙基三甲氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-甲基丙烯酰氧基三甲氧基硅烷中的至少一种。

11.本发明的发明人在研究中发现,所述粘接促进剂为γ-(3,4-环氧环己烷基)乙基三甲氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-甲基丙烯酰氧基三甲氧基硅烷中的至少一种,上述粘接促进剂分子中的硅氢键、乙烯基、甲基丙烯酸酯基可以与基础胶中的乙烯基或硅氢键发生硅氢加成反应,从而使粘接促进剂与基础胶之间形成稳定的共价键,进一步提高硅橡胶的粘接性能。

12.使用不同的粘接促进剂,完成不同材料之间的粘接,保证机器人硅胶皮不同部位之间充分贴合,提高粘接效果,延长机器人的使用寿命。

13.作为本发明橡胶胶料的优选实施方式,所述交联剂为含hsi聚二甲基硅氧烷,其中,hsi的含量为0.2-3%。

14.交联剂可以和基础胶发生交联固化反应,主要是提供氢硅化活性位点与基础胶中的乙烯基发生氢硅化交联反应,从而增大基础胶的分子量,提高最终硅橡胶产品的物理性能。交联剂中的硅氢基于基础胶中的乙烯基要保持合适的比例,含hsi聚二甲基硅氧烷的用量小于2.20时,会造成硅橡胶硫化不完全,力学性能太差,无法使用;含hsi聚二甲基硅氧烷的用量大于9.71,含hsi聚二甲基硅氧烷可能与催化剂及空气中的水分发生脱氢反应,产生气泡,影响硅橡胶的外观及使用性能。

15.根据本发明的一些实施方案,所述交联剂为含hsi聚二甲基硅氧烷,进一步的,所述含hsi聚二甲基硅氧烷的hsi的含量为0.2-3%,含hsi聚二甲基硅氧烷的hsi的含量在该范围内是,与基础胶发生氢硅化交联反应,制得的硅橡胶产品物理性能优异。

16.作为本发明橡胶胶料的优选实施方式,所述抑制剂为1-乙炔基-1-环己醇、2-甲基-3-丁炔-2-醇、3-甲基-1-丁炔-3-醇中的至少一种。

17.抑制剂可以抑制催化剂的反应活性,从而延长可操作的时间,有利于现场施工和操作。上述炔醇类抑制剂在室温下可以和本发明的催化剂络合,抑制催化剂的活性,确保硅氢加成反应达到一定的温度才会发生。

18.作为本发明橡胶胶料的优选实施方式,所述催化剂为氯铂酸异丙醇溶液、1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物中至少一种,优先的,所述催化剂的活性中心量2000-10000ppm。

19.催化剂是引发加成固化反应的引发剂。上述催化剂在硅氢加成反应过程中,反应

副产物少、选择性高、催化效率高。

20.作为本发明橡胶胶料的优选实施方式,所述低乙烯基聚二甲基硅氧烷的粘度为1000-100000mpa

·

s。

21.作为本发明橡胶胶料的优选实施方式,所述高乙烯基聚二甲基硅氧烷的粘度为1000-100000mpa

·

s。

22.作为本发明硅橡胶胶料的优选实施方式,所述填料为沉淀白炭黑、气相白炭黑中的至少一种。

23.填料又称补强剂,用于提升最终橡胶产品的力学性能,根据本发明的一些实施方式,所述填料为沉淀白炭黑、气相白炭黑中的一种或者多种组合。优选的,所述填料的比表面积为120-400m2/g,发明人发现,通过控制填料的比表面积在适宜的范围内,如120-400m2/g,可以显著提高硅橡胶产品的物理性能。

24.作为本发明橡胶胶料的优选实施方式,所述羟基处理剂为六甲基二硅氮烷、二乙烯基四甲基二硅氮烷中的至少一种。

25.作为本发明橡胶胶料的优选实施方式,所述处理剂为阻燃剂、绝缘剂、耐温剂、耐磨剂、抗菌剂、抗静电剂、耐油污剂中的至少一种。需要说明的是,本领域技术人员可以根据实际应用需求选择具体的处理剂,只要能够达到相应的实际应用场景的需要即可。

26.作为本发明的优选实施方案,所述处理剂包括阻燃剂、绝缘剂、耐温剂、耐磨剂、抗菌剂、抗静电剂和耐油污剂。需要说明的是,本领域技术人员可以根据实际需要选择处理剂的具体类型,只要达到相应的应用效果即可,例如助剂包括处理剂包括阻燃剂、绝缘剂、耐温剂、耐磨剂、抗菌剂、抗静电剂、耐油污剂,但并非局限于此。

27.作为本发明的优选实施方案,所述阻燃剂为高岭土、硼酸锌、氢氧化铝、氢氧化镁、氧化铝、氧化镁中的一种或多种。

28.作为本发明的优选实施方案,所述绝缘剂为镁铝水滑石、氢氧化铝、氢氧化镁、氧化铝、氧化镁中的一种或多种。

29.作为本发明的优选实施方案,所述耐温剂为氧化铝、氧化镁、硼酸锌、三氧化二铁中的一种或多种。

30.作为本发明的优选实施方案,所述耐磨剂为氧化铝、氧化镁中的一种或多种。

31.作为本发明的优选实施方案,所述抗菌剂为2-甲基丙烯酰氧乙基二甲基-(3-三甲氧硅丙基)氯化铵、4-乙烯苄基二甲基-(3-三甲氧硅丙基)氯化铵中的一种或多种。

32.作为本发明的优选实施方案,所述抗静电剂为纳米银抗静电剂。

33.作为本发明的优选实施方案,所述耐油污剂为端(三氟甲基苯基)侧链乙烯基聚二甲基硅氧烷。

34.作为本发明硅橡胶胶料的优选实施方式,所述乙烯基mq硅树脂的乙烯基含量为0.2-5%,优选地,所述乙烯基mq硅树脂的分子量为1000-10000g/mol,更优选的,所述乙烯基mq硅树脂中me3sio

1/2

与sio

4/2

基团的比值为0.6-1.5。

35.本发明的发明人发现,在胶料中加入乙烯基mq硅树脂可以进一步增强硅橡胶的力学性能,而乙烯基mq硅树脂与硅橡胶有着很好的相容性,需要通过调整乙烯基mq硅树脂中me3sio

1/2

与sio

4/2

基团的比值,使乙烯基mq硅树脂与硅橡胶适当的相分离,达到增强硅橡胶力学性能的作用。

36.第二方面,提供一种硅橡胶胶料的制备方法,包括以下步骤:

37.(1)按配比称取低乙烯基聚二甲基硅氧烷、高乙烯基聚二甲基硅氧烷、乙烯基mq硅树脂、填料、羟基处理剂至捏合机中,在低于60℃的温度下搅拌混合,得到基础胶料;

38.(2)按配比称取基础胶料、交联剂、抑制剂混合均匀后,再加入粘结促进剂、处理剂,搅拌混合均匀,最后加入催化剂,在100-150℃下,真空密炼,即得硅橡胶胶料。

39.第三方面,提供一种硅橡胶,所述硅橡胶由本发明第一方面的硅橡胶胶料加成固化而得。

40.第四方面,提供一种硅橡胶胶料在仿真机器人中的应用。

41.第五方面,提供一种仿真机器人硅胶皮,所述仿真机器人硅胶皮包含本发明第一方面的硅橡胶胶料。

42.本发明针对仿真装置/仿真人对披覆用的硅橡胶材料性能的具体要求,选择针对性的的粘接体系,特别是使用硅橡胶-硅橡胶、硅橡胶-基材粘接体系,使机器人硅胶皮与仿真机器人的各个部分均能完美贴合,不开胶、开裂。

43.本发明的仿真机器人硅胶皮,至少包含三种不同组分配比构成的硅橡胶胶料,经过加热固化制得。其中,仿真机器人硅胶皮中至少含有一种hsi/vi值大于1的硅橡胶胶料和至少含有一种hsi/vi值小于1的硅橡胶胶料,相邻两种硅橡胶胶料的hsi/vi值不同。需要说明的是,本领域技术人员可以根据实际应用需求选择具体的仿真机器人硅胶皮的组成结构,只要能够达到相应的实际应用场景的需要即可。

44.作为本发明的优选实施方案,所述仿真机器人硅胶皮的组成结构为三种硅橡胶,分别为胶层1、胶层2和胶层3,胶层1包括覆盖部和间隔部,其中覆盖部覆盖于胶层2和胶层3上,间隔部位于胶层2和胶层3之间,间隔部和覆盖部一体连接,间隔部的下端与基材相粘接,胶层2和胶层3的下端与基材相粘接,其结构示意图如图1所示。

45.作为本发明的优选实施方案,三种硅橡胶组成机器人硅胶皮的步骤为:

46.将胶料1以2-20m/min的涂布速度涂布在模具上,然后在80-150℃下固化2-10min,得到胶层1;

47.将胶料2按照图1所示结构以2-20m/min的涂布速度涂布在胶层1上,形成胶层2;将胶料3按照图1所示结构以2-20m/min的涂布速度涂布在胶层1上,形成胶层3;

48.将胶层1间隔部、胶层2和胶层3的下端与基材粘接在一起,胶层1间隔部、胶层2和胶层3与基材的粘接结构如图1所示,然后在80-150℃下固化2-10min得到仿真机器人硅胶皮。

49.作为本发明的优选实施方案,所述仿真机器人硅胶皮的组成结构为四种硅橡胶,分别为胶层1、胶层2、胶层3和胶层4,胶层1包括覆盖部和间隔部,其中覆盖部覆盖于胶层2和胶层3上,间隔部位于胶层2和胶层3之间,间隔部和覆盖部一体连接,间隔部的下端与基材相粘接,胶层2和胶层3的下端与基材相粘接,胶层4与胶层1的上表面相粘接,其结构示意图如图2所示。

50.优选地,四种硅橡胶组成机器人硅胶皮的步骤为:

51.将胶料1以2-20m/min的涂布速度涂布在模具上,然后在80-150℃下固化2-10min,得到胶层1;

52.将胶料4按照图2所示结构以2-20m/min的涂布速度涂布在胶层1上,然后在80-150

℃下固化2-10min,形成胶层4;将胶料2按照图2所示结构以2-20m/min的涂布速度涂布在胶层1上,形成胶层2;将胶料3按照图2所示结构以2-20m/min的涂布速度涂布在胶层1上,形成胶层3;

53.将胶层1间隔部、胶层2和胶层3的下端与基材粘接在一起,胶层1间隔部、胶层2和胶层3与基材的粘接结构如图2所示,然后在80-150℃下固化2-10min得到仿真机器人硅胶皮。

54.作为本发明的优选实施方案,所述机器人硅胶皮的组成结构为五种硅橡胶,分别为胶层1、胶层2、胶层3、胶层4、胶层5,胶层1包括覆盖部和间隔部,其中覆盖部覆盖于胶层2、胶层3和胶层5上,间隔部位于胶层2、胶层3和胶层5之间,间隔部和覆盖部一体连接,间隔部的下端与基材相粘接,胶层2、胶层3和胶层5的下端与基材相粘接,其结构示意图如图3所示。

55.优选地,四种硅橡胶组成机器人硅胶皮的步骤为:

56.将胶料1以2-20m/min的涂布速度涂布在模具上,然后在80-150℃下固化2-10min,得到胶层1;

57.将胶料4按照图3所示结构以2-20m/min的涂布速度涂布在胶层1上,然后在80-150℃下固化2-10min,形成胶层4;将胶料2按照图3所示结构以2-20m/min的涂布速度涂布在胶层1上,形成胶层2;将胶料3按照图3所示结构以2-20m/min的涂布速度涂布在胶层1上,形成胶层3;将胶料5按照图3所示结构以2-20m/min的涂布速度涂布在胶层1上,形成胶层5;将胶层1间隔部、胶层2、胶层3和胶层5的下端与基材粘接在一起,胶层1间隔部、胶层2、胶层3和胶层5与基材的粘接结构如图3所示,然后在80-150℃下固化2-10min得到仿真机器人硅胶皮。

58.需要说明的是,本领域技术人员可以根据实际需要选择仿真机器人硅胶皮的组成结构,只要达到相应的应用效果即可,例如仿真机器人硅胶皮的组成结构为三种硅橡胶、四种硅橡胶、五种硅橡胶,但并局限于此。

59.在本发明,基材可包括pa、pc、不锈钢中的一种,具体的基材同样可以根据实际需要选择仿真机器人硅胶皮的基材。

60.与现有技术相比,本发明的有益效果为:

61.(1)本发明使用的多种粘接促体系,可以提高硅橡胶-硅橡胶、硅橡胶与基材之间的粘接效果;

62.(2)本发明使用多种硅橡胶胶料制备机器人硅胶皮,满足机器人不同部位对硅橡胶性能的要求,特别加入硅橡胶-硅橡胶粘接体系,提升硅胶皮的整体性能,进一步增加硅胶皮的粘接性能,减少硅胶皮开胶、开裂的情况,延长机器人的使用寿命;

63.(3)本发明使用加成型lsr体系代替该领域常用的缩合型rtv体系,硫化过程不产生副产物,体系快速深度硫化,更加安全环保、持久耐用;本发明提供的多组分体系,可根据使用需要,实现耐温、抗静电、绝缘等多种功能性。

附图说明

64.图1为本发明由三种组分的硅橡胶胶料组成机器人硅胶皮的结构示意图;

65.图2为本发明由四种组分的硅橡胶胶料组成机器人硅胶皮的结构示意图;

二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,最后在140℃下,真空密炼2h,即得胶料1-3。

81.制备仿真机器人硅胶皮

82.将胶料1-1以5m/min的涂布速度涂布在模具上,然后在100℃下固化5min,得到胶层1;

83.将胶料1-2按照图1所示结构以5m/min的涂布速度涂布在胶层1上,形成胶层2;将胶料1-3按照图1所示结构以5m/min的涂布速度涂布在胶层1上,形成胶层3;

84.将胶层1间隔部、胶层2和胶层3的下端与基材粘接在一起,胶层1间隔部、胶层2和胶层3与基材的粘接结构如图1所示,然后在100℃下固化5min,得到仿真机器人硅胶皮。

85.实施例2

86.本实施例用于说明本发明提供的硅橡胶胶料及其制备方法,和本发明提供的仿真机器人硅胶皮及其制造方法。

87.制备硅橡胶胶料

88.(1)一种硅橡胶胶料,记为胶料2-1,其制备方法包括以下步骤:

89.s1:在氮气保护下,向捏合机中加入90份乙烯基含量为0.06%、粘度为5000mpa

·

s的低乙烯基聚二甲基硅氧烷,80份乙烯基含量为4%、粘度为80000mpa

·

s的高乙烯基聚二甲基硅氧烷,30份乙烯基含量为0.8%、粘度为5000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为1.5的乙烯基mq硅树脂,10份比表面积为180m2/g的气相白炭黑,5份六甲基二硅氮烷,在150℃的温度下真空密炼4h,得到基础胶料;

90.s2:向s1所得基础胶料,依次加入9.71份hsi含量为1%的含hsi聚二甲基硅氧烷、0.6份2-甲基-3-丁炔-2-醇,充分混合均匀后,再加入2份γ-甲基丙烯酰氧基三甲氧基硅烷、50份氢氧化铝和5份纳米银抗静电剂,混合均匀后,加入0.6份活性中心量为10000ppm的氯铂酸异丙醇溶液,最后在120℃下,真空密炼5h,即得胶料2-1。

91.(2)一种硅橡胶胶料,记为胶料2-2,其制备方法包括以下步骤:

92.s1:在氮气保护下,向捏合机中加入60份乙烯基含量为0.1%、粘度为2000mpa

·

s的低乙烯基聚二甲基硅氧烷,110份乙烯基含量为5%、粘度为50000mpa

·

s的高乙烯基聚二甲基硅氧烷,40份乙烯基含量为5%、粘度为2000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为1的乙烯基mq硅树脂,90份比表面积为150m2/g的沉淀白炭黑,30份二乙烯基四甲基二硅氮烷,在140℃的温度下真空密炼6h,得到基础胶料;

93.s2:向s1所得基础胶料,依次加入3.60份hsi含量为3%的含hsi聚二甲基硅氧烷、0.3份1-乙炔基-1-环己醇,充分混合均匀后,再加入3份γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、20份氢氧化镁,混合均匀后,加入0.2份活性中心量为8000ppm的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,最后在150℃下,真空密炼0.5h,即得胶料2-2。

94.(3)一种硅橡胶胶料,记为胶料2-3,其制备方法包括以下步骤:

95.s1:在氮气保护下,向捏合机中加入120份乙烯基含量为0.01%、粘度为8000mpa

·

s的低乙烯基聚二甲基硅氧烷,50份乙烯基含量为3%、粘度为20000mpa

·

s的高乙烯基聚二甲基硅氧烷,50份乙烯基含量为0.2%、粘度为8000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为0.8的乙烯基mq硅树脂,20份比表面积为300m2/g的气相白炭黑,7份六甲基二硅氮烷,在130℃的温度下真空密炼1h,得到基础胶料;

96.s2:向s1所得基础胶料,依次加入3.80份hsi含量为0.5%的含hsi聚二甲基硅氧

烷、0.8份3-甲基-1-丁炔-3-醇,充分混合均匀后,再加入2份γ-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷、30份氢氧化镁,混合均匀后,加入0.5份活性中心量为2000ppm的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,最后在120℃下,真空密炼1h,即得胶料2-3。

97.制备仿真机器人硅胶皮

98.将胶料2-1以2m/min的涂布速度涂布在模具上,然后在80℃下固化10min,得到胶层1;

99.将胶料2-2按照图1所示结构以2m/min的涂布速度涂布在胶层1上,形成胶层2;将胶料2-3按照图1所示结构以2m/min的涂布速度涂布在胶层1上,形成胶层3;

100.将胶层1间隔部、胶层2和胶层3的下端与基材粘接在一起,胶层1间隔部、胶层2和胶层3与基材的粘接结构如图1所示,然后在80℃下固化10min,得到仿真机器人硅胶皮。

101.实施例3

102.本实施例用于说明本发明提供的硅橡胶胶料及其制备方法,和本发明提供的仿真机器人硅胶皮及其制造方法。

103.制备硅橡胶胶料

104.(1)一种硅橡胶胶料,记为胶料3-1,其制备方法包括以下步骤:

105.s1:在氮气保护下,向捏合机中加入90份乙烯基含量为0.06%、粘度为5000mpa

·

s的低乙烯基聚二甲基硅氧烷,80份乙烯基含量为4%、粘度为80000mpa

·

s的高乙烯基聚二甲基硅氧烷,30份乙烯基含量为1%、粘度为5000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为1.25的乙烯基mq硅树脂,10份比表面积为120m2/g的气相白炭黑,5份六甲基二硅氮烷,在100℃的温度下真空密炼4h,得到基础胶料;

106.s2:向s1所得基础胶料,依次加入6.08份hsi含量为2%的含hsi聚二甲基硅氧烷、0.6份2-甲基-3-丁炔-2-醇,充分混合均匀后,再加入0.5份γ-缩水甘油醚氧丙基三甲氧基硅烷、50份氢氧化镁、50份氧化铝和30份乙烯基含量为5%、粘度为50000mpa

·

s的端(三氟甲基苯基)侧链乙烯基聚二甲基硅氧烷,混合均匀后,加入0.6份活性中心量为10000ppm的氯铂酸异丙醇溶液,最后在150℃下,真空密炼4h,即得胶料3-1。

107.(2)一种硅橡胶胶料,记为胶料3-2,其制备方法包括以下步骤:

108.s1:在氮气保护下,向捏合机中加入60份乙烯基含量为0.1%、粘度为2000mpa

·

s的低乙烯基聚二甲基硅氧烷,110份乙烯基含量为5%、粘度为50000mpa

·

s的高乙烯基聚二甲基硅氧烷,20份乙烯基含量为3%、粘度为8000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为0.6的乙烯基mq硅树脂,70份比表面积为150m2/g的沉淀白炭黑,30份二乙烯基四甲基二硅氮烷,在120℃的温度下真空密炼6h,得到基础胶料;

109.s2:向s1所得基础胶料,依次加入2.44份hsi含量为3%的含hsi聚二甲基硅氧烷、0.3份1-乙炔基-1-环己醇,充分混合均匀后,再加入2份γ-缩水甘油醚氧丙基三甲氧基硅烷、40份硼酸锌,混合均匀后,加入0.2份活性中心量为8000ppm的氯铂酸异丙醇溶液,最后在130℃下,真空密炼6h,即得胶料3-2。

110.(3)一种硅橡胶胶料,记为胶料3-3,其制备方法包括以下步骤:

111.s1:在氮气保护下,向捏合机中加入120份乙烯基含量为0.02%、粘度为8000mpa

·

s的低乙烯基聚二甲基硅氧烷,50份乙烯基含量为3%、粘度为20000mpa

·

s的高乙烯基聚二甲基硅氧烷,10份乙烯基含量为5%、粘度为2000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为

0.8的乙烯基mq硅树脂,20份比表面积为300m2/g的气相白炭黑,10份六甲基二硅氮烷,在110℃的温度下真空密炼1h,得到基础胶料;

112.s2:向s1所得基础胶料,依次加入5.83份hsi含量为0.5%的含hsi聚二甲基硅氧烷、0.8份3-甲基-1-丁炔-3-醇,充分混合均匀后,再加入3份γ-甲基丙烯酰氧基三甲氧基硅烷、30份三氧化二铁,混合均匀后,加入0.5份活性中心量为2000ppm的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,最后在140℃下,真空密炼1h,即得胶料3-3。

113.制备仿真机器人硅胶皮

114.将胶料3-1以20m/min的涂布速度涂布在模具上,然后在150℃下固化2min,得到胶层1;

115.将胶料3-2按照图1所示结构以20m/min的涂布速度涂布在胶层1上,形成胶层2;将胶料3-3按照图1所示结构以20m/min的涂布速度涂布在胶层1上,形成胶层3;

116.将胶层1间隔部、胶层2和胶层3的下端与基材粘接在一起,胶层1间隔部、胶层2和胶层3与基材的粘接结构如图1所示,然后在150℃下固化2min,得到仿真机器人硅胶皮。

117.实施例4

118.本实施例用于说明本发明提供的硅橡胶胶料及其制备方法,和本发明提供的仿真机器人硅胶皮及其制造方法。

119.制备硅橡胶胶料

120.(1)一种硅橡胶胶料,记为胶料4-1,其制备方法包括以下步骤:

121.s1:在氮气保护下,向捏合机中加入120份乙烯基含量为0.1%、粘度为1000mpa

·

s的低乙烯基聚二甲基硅氧烷,50份乙烯基含量为3%、粘度为100000mpa

·

s的高乙烯基聚二甲基硅氧烷,10份乙烯基含量为4%、粘度为1000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为0.8的乙烯基mq硅树脂,20份比表面积为120m2/g的沉淀白炭黑,10份六甲基二硅氮烷,在150℃的温度下真空密炼1h,得到基础胶料;

122.s2:向s1所得基础胶料,依次加入5.82份hsi含量为0.5%的含hsi聚二甲基硅氧烷、0.09份1-乙炔基-1-环己醇,充分混合均匀后,再加入5份γ-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷、30份氧化镁,混合均匀后,加入0.1份活性中心量为6000ppm的氯铂酸异丙醇溶液,最后在120℃下,真空密炼1h,即得胶料4-1。

123.(2)一种硅橡胶胶料,记为胶料4-2,其制备方法包括以下步骤:

124.s1:在氮气保护下,向捏合机中加入80份乙烯基含量为0.3%、粘度为20000mpa

·

s的低乙烯基聚二甲基硅氧烷,90份乙烯基含量为2%、粘度为100000mpa

·

s的高乙烯基聚二甲基硅氧烷,50份乙烯基含量为0.5%、粘度为2000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为1.25的乙烯基mq硅树脂,60份比表面积为200m2/g的沉淀白炭黑,20份二乙烯基四甲基二硅氮烷,在140℃的温度下真空密炼3h,得到基础胶料;

125.s2:向s1所得基础胶料,依次加入4.74份hsi含量为1%的含hsi聚二甲基硅氧烷、0.1份2-甲基-3-丁炔-2-醇,充分混合均匀后,再加入2份γ-甲基丙烯酰氧基三甲氧基硅烷、40份氧化镁,混合均匀后,加入0.3份活性中心量为6000ppm的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,最后在110℃下,真空密炼3h,即得胶料4-2。

126.(3)一种硅橡胶胶料,记为胶料4-3,其制备方法包括以下步骤:

127.s1:在氮气保护下,向捏合机中加入50份乙烯基含量为0.01%、粘度为80000mpa

·

s的低乙烯基聚二甲基硅氧烷,120份乙烯基含量为1%、粘度为100000mpa

·

s的高乙烯基聚二甲基硅氧烷,10份乙烯基含量为2%、粘度为8000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为0.6的乙烯基mq硅树脂,20份比表面积为300m2/g的气相白炭黑,7份六甲基二硅氮烷,在130℃的温度下真空密炼2h,得到基础胶料;

128.s2:向s1所得基础胶料,依次加入6.36份hsi含量为0.5%的含hsi聚二甲基硅氧烷、0.15份1-乙炔基-1-环己醇,充分混合均匀后,再加入0.5份γ-缩水甘油醚氧丙基三甲氧基硅烷、50份氧化铝,混合均匀后,加入0.2份活性中心量为4000ppm的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,最后在130℃下,真空密炼5h,即得胶料4-3。

129.制备机器人硅胶皮

130.将胶料4-1以5m/min的涂布速度涂布在模具上,然后在100℃下固化5min,得到胶层1;

131.将胶料4-2按照图1所示结构以20m/min的涂布速度涂布在胶层1上,形成胶层2;将胶料4-3按照图1所示结构以20m/min的涂布速度涂布在胶层1上,形成胶层3;

132.将胶层1间隔部、胶层2和胶层3的下端与基材粘接在一起,胶层1间隔部、胶层2和胶层3与基材的粘接结构如图1所示,然后在150℃下固化2min,得到仿真机器人硅胶皮。

133.实施例5

134.本实施例用于说明本发明提供的硅橡胶胶料及其制备方法,和本发明提供的仿真机器人硅胶皮及其制造方法。

135.制备硅橡胶胶料

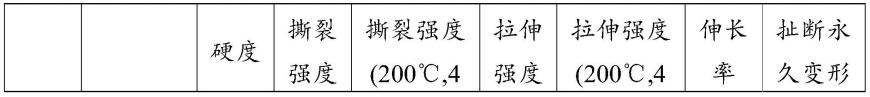

136.(1)一种硅橡胶胶料,记为胶料5-1,其制备方法包括以下步骤:

137.s1:在氮气保护下,向捏合机中加入70份乙烯基含量为0.06%、粘度为5000mpa

·

s的低乙烯基聚二甲基硅氧烷,100份乙烯基含量为2%、粘度为5000mpa

·

s的高乙烯基聚二甲基硅氧烷,10份乙烯基含量为0.8%、粘度为5000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为1的乙烯基mq硅树脂,30份比表面积为180m2/g的气相白炭黑,10份六甲基二硅氮烷,在100℃的温度下真空密炼5h,得到基础胶料;

138.s2:向s1所得基础胶料,依次加入7.10份hsi含量为0.8%的含hsi聚二甲基硅氧烷、0.1份2-甲基-3-丁炔-2-醇,充分混合均匀后,再加入3份γ-甲基丙烯酰氧基三甲氧基硅烷、40份氢氧化铝、8份氧化镁和10份纳米银抗静电剂,混合均匀后,加入0.9份活性中心量为2000ppm的氯铂酸异丙醇溶液,最后在140℃下,真空密炼4h,即得胶料5-1。

139.(2)一种硅橡胶胶料,记为胶料5-2,其制备方法包括以下步骤:

140.s1:在氮气保护下,向捏合机中加入60份乙烯基含量为0.3%、粘度为100000mpa

·

s的低乙烯基聚二甲基硅氧烷,110份乙烯基含量为4%、粘度为50000mpa

·

s的高乙烯基聚二甲基硅氧烷,20份乙烯基含量为0.2%、粘度为8000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为0.8的乙烯基mq硅树脂,70份比表面积为120m2/g的沉淀白炭黑,24份二乙烯基四甲基二硅氮烷,在120℃的温度下真空密炼4h,得到基础胶料;

141.s2:向s1所得基础胶料,依次加入2.44份hsi含量为3%的含hsi聚二甲基硅氧烷、0.4份3-甲基-1-丁炔-3-醇,充分混合均匀后,再加入3份γ-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷、30份氧化镁,混合均匀后,加入0.6份活性中心量为2000ppm的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,最后在120℃下,真空密炼6h,即得胶料5-2。

142.(3)一种硅橡胶胶料,记为胶料5-3,其制备方法包括以下步骤:

143.s1:在氮气保护下,向捏合机中加入90份乙烯基含量为0.02%、粘度为20000mpa

·

s的低乙烯基聚二甲基硅氧烷,80份乙烯基含量为5%、粘度为20000mpa

·

s的高乙烯基聚二甲基硅氧烷,50份乙烯基含量为2%、粘度为2000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为0.8的乙烯基mq硅树脂,40份比表面积为300m2/g的气相白炭黑,14份六甲基二硅氮烷,在110℃的温度下真空密炼0.5h,得到基础胶料;

144.s2:向s1所得基础胶料,依次加入5.91份hsi含量为1%的含hsi聚二甲基硅氧烷、0.7份3-甲基-1-丁炔-3-醇,充分混合均匀后,再加入4份γ-甲基丙烯酰氧基三甲氧基硅烷、50份氧化镁,混合均匀后,加入0.01份活性中心量为10000ppm的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,最后在150℃下,真空密炼1h,即得胶料1-1。

145.制备仿真机器人硅胶皮

146.本实施例仿真机器人硅胶皮的制备方法和实施例1相同。

147.实施例6

148.本实施例用于说明本发明提供的硅橡胶胶料及其制备方法,和本发明提供的仿真机器人硅胶皮及其制造方法。

149.制备硅橡胶胶料

150.(1)一种硅橡胶胶料,记为胶料6-1,其制备方法包括以下步骤:

151.s1:在氮气保护下,向捏合机中加入110份乙烯基含量为0.3%、粘度为10000mpa

·

s的低乙烯基聚二甲基硅氧烷,60份乙烯基含量为3%、粘度为1000mpa

·

s的高乙烯基聚二甲基硅氧烷,10份乙烯基含量为3%、粘度为10000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为1.25的乙烯基mq硅树脂,10份比表面积为400m2/g的气相白炭黑,5份六甲基二硅氮烷,在150℃的温度下真空密炼6h,得到基础胶料;

152.s2:向s1所得基础胶料,依次加入4.25份hsi含量为2%的含hsi聚二甲基硅氧烷、0.07份2-甲基-3-丁炔-2-醇,充分混合均匀后,再加入2份γ-甲基丙烯酰氧基三甲氧基硅烷、50份硼酸锌、50份氢氧化铝和5份氧化铝,混合均匀后,加入0.9份活性中心量为2000ppm的氯铂酸异丙醇溶液,最后在140℃下,真空密炼6h,即得胶料6-1。

153.(2)一种硅橡胶胶料,记为胶料6-2,其制备方法包括以下步骤:

154.s1:在氮气保护下,向捏合机中加入60份乙烯基含量为0.08%、粘度为8000mpa

·

s的低乙烯基聚二甲基硅氧烷,110份乙烯基含量为3%、粘度为50000mpa

·

s的高乙烯基聚二甲基硅氧烷,30份乙烯基含量为1%、粘度为5000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为1.5的乙烯基mq硅树脂,90份比表面积为200m2/g的沉淀白炭黑,30份二乙烯基四甲基二硅氮烷,在140℃的温度下真空密炼3h,得到基础胶料;

155.s2:向s1所得基础胶料,依次加入4.32份hsi含量为0.8%的含hsi聚二甲基硅氧烷、0.5份3-甲基-1-丁炔-3-醇,充分混合均匀后,再加入0.5份γ-甲基丙烯酰氧基三甲氧基硅烷、20份氧化铝和30份氧化镁,混合均匀后,加入0.15份活性中心量为6000ppm的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,最后在120℃下,真空密炼3h,即得胶料6-2。

156.(3)一种硅橡胶胶料,记为胶料6-3,其制备方法包括以下步骤:

157.s1:在氮气保护下,向捏合机中加入80份乙烯基含量为0.1%、粘度为1000mpa

·

s的低乙烯基聚二甲基硅氧烷,90份乙烯基含量为5%、粘度为2000mpa

·

s的高乙烯基聚二甲

基硅氧烷,40份乙烯基含量为0.8%、粘度为2000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为0.6的乙烯基mq硅树脂,30份比表面积为150m2/g的气相白炭黑,10份六甲基二硅氮烷,在130℃的温度下真空密炼4h,得到基础胶料;

158.s2:向s1所得基础胶料,依次加入3.46份hsi含量为2%的含hsi聚二甲基硅氧烷、0.4份2-甲基-3-丁炔-2-醇,充分混合均匀后,再加入1份γ-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷、30份氧化铝和55份氢氧化镁,混合均匀后,加入0.05份活性中心量为8000ppm的氯铂酸异丙醇溶液,最后在150℃下,真空密炼4h,即得胶料6-3。

159.制备仿真机器人硅胶皮

160.本实施例仿真机器人硅胶皮的制备方法和实施例1相同。

161.实施例7

162.本实施例用于说明本发明提供的硅橡胶胶料及其制备方法,和本发明提供的仿真机器人硅胶皮及其制造方法。

163.制备硅橡胶胶料

164.(1)一种硅橡胶胶料,记为胶料7-1,其制备方法包括以下步骤:

165.s1:在氮气保护下,向捏合机中加入90份乙烯基含量为0.05%、粘度为20000mpa

·

s的低乙烯基聚二甲基硅氧烷,80份乙烯基含量为2%、粘度为8000mpa

·

s的高乙烯基聚二甲基硅氧烷,20份乙烯基含量为2%、粘度为5000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为1.5的乙烯基mq硅树脂,30份比表面积为180m2/g的气相白炭黑,10份六甲基二硅氮烷,在120℃的温度下真空密炼2h,得到基础胶料;

166.s2:向s1所得基础胶料,依次加入5.98份hsi含量为1%的含hsi聚二甲基硅氧烷、0.3份2-甲基-3-丁炔-2-醇,充分混合均匀后,再加入1份γ-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷、30份氧化镁和2份2-甲基丙烯酰氧乙基二甲基-(3-三甲氧硅丙基)氯化铵、3份4-乙烯苄基二甲基-(3-三甲氧硅丙基)氯化铵,混合均匀后,加入0.5份活性中心量为4000ppm的氯铂酸异丙醇溶液,最后在150℃下,真空密炼2h,即得胶料7-1。

167.(2)一种硅橡胶胶料,记为胶料7-2,其制备方法包括以下步骤:

168.s1:在氮气保护下,向捏合机中加入80份乙烯基含量为0.2%、粘度为100000mpa

·

s的低乙烯基聚二甲基硅氧烷,90份乙烯基含量为3%、粘度为5000mpa

·

s的高乙烯基聚二甲基硅氧烷,40份乙烯基含量为0.2%、粘度为8000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为1.5的乙烯基mq硅树脂,80份比表面积为200m2/g的沉淀白炭黑,25份二乙烯基四甲基二硅氮烷,在110℃的温度下真空密炼1h,得到基础胶料;

169.s2:向s1所得基础胶料,依次加入5.31份hsi含量为0.8%的含hsi聚二甲基硅氧烷、0.01份3-甲基-1-丁炔-3-醇,充分混合均匀后,再加入5份γ-甲基丙烯酰氧基三甲氧基硅烷、20份三氧化二铁,混合均匀后,加入0.08份活性中心量为2000ppm的氯铂酸异丙醇溶液,最后在140℃下,真空密炼1h,即得胶料7-2。

170.(3)一种硅橡胶胶料,记为胶料7-3,其制备方法包括以下步骤:

171.s1:在氮气保护下,向捏合机中加入70份乙烯基含量为0.05%、粘度为50000mpa

·

s的低乙烯基聚二甲基硅氧烷,100份乙烯基含量为1%、粘度为8000mpa

·

s的高乙烯基聚二甲基硅氧烷,30份乙烯基含量为4%、粘度为10000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为0.6的乙烯基mq硅树脂,30份比表面积为120m2/g的气相白炭黑,10份六甲基二硅氮烷,在

150℃的温度下真空密炼3h,得到基础胶料;

172.s2:向s1所得基础胶料,依次加入5.79份hsi含量为0.5%的含hsi聚二甲基硅氧烷、1份2-甲基-3-丁炔-2-醇,充分混合均匀后,再加入4份γ-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷、30份硼酸锌,混合均匀后,加入0.6份活性中心量为4000ppm的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,最后在120℃下,真空密炼3h,即得胶料7-3。

173.制备仿真机器人硅胶皮

174.本实施例仿真机器人硅胶皮的制备方法和实施例1相同。

175.实施例8

176.本实施例用于说明本发明提供的硅橡胶胶料及其制备方法,和本发明提供的仿真机器人硅胶皮及其制造方法。

177.制备硅橡胶胶料

178.(1)一种硅橡胶胶料,记为胶料8-1,其制备方法包括以下步骤:

179.s1:在氮气保护下,向捏合机中加入120份乙烯基含量为0.1%、粘度为20000mpa

·

s的低乙烯基聚二甲基硅氧烷,50份乙烯基含量为3%、粘度为100000mpa

·

s的高乙烯基聚二甲基硅氧烷,10份乙烯基含量为4%、粘度为1000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为0.8的乙烯基mq硅树脂,20份比表面积为200m2/g的沉淀白炭黑,7份六甲基二硅氮烷,在45℃的温度下真空密炼1h,得到基础胶料;

180.s2:向s1所得基础胶料,依次加入5.82份hsi含量为0.5%的含hsi聚二甲基硅氧烷、0.09份1-乙炔基-1-环己醇,充分混合均匀后,再加入1份γ-缩水甘油醚氧丙基三甲氧基硅烷、30份氧化镁,混合均匀后,加入0.1份活性中心量为6000ppm的氯铂酸异丙醇溶液,最后在110℃下,真空密炼1h,即得胶料8-1。

181.(2)一种硅橡胶胶料,记为胶料8-2,其制备方法包括以下步骤:

182.s1:在氮气保护下,向捏合机中加入80份乙烯基含量为0.3%、粘度为20000mpa

·

s的低乙烯基聚二甲基硅氧烷,90份乙烯基含量为2%、粘度为100000mpa

·

s的高乙烯基聚二甲基硅氧烷,50份乙烯基含量为0.5%、粘度为2000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为1.25的乙烯基mq硅树脂,80份比表面积为120m2/g的沉淀白炭黑,27份二乙烯基四甲基二硅氮烷,在30℃的温度下真空密炼3h,得到基础胶料;

183.s2:向s1所得基础胶料,依次加入4.79份hsi含量为1%的含hsi聚二甲基硅氧烷、0.1份2-甲基-3-丁炔-2-醇,充分混合均匀后,再加入2份γ-甲基丙烯酰氧基三甲氧基硅烷、40份氧化镁,混合均匀后,加入0.3份活性中心量为6000ppm的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,最后在120℃下,真空密炼3h,即得胶料8-2。

184.(3)一种硅橡胶胶料,记为胶料8-3,其制备方法包括以下步骤:

185.s1:在氮气保护下,向捏合机中加入50份乙烯基含量为0.02%、粘度为80000mpa

·

s的低乙烯基聚二甲基硅氧烷,120份乙烯基含量为1%、粘度为100000mpa

·

s的高乙烯基聚二甲基硅氧烷,10份乙烯基含量为2%、粘度为8000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为0.6的乙烯基mq硅树脂,20份比表面积为300m2/g的气相白炭黑,7份六甲基二硅氮烷,在25℃的温度下真空密炼2h,得到基础胶料;

186.s2:向s1所得基础胶料,依次加入6.38份hsi含量为0.5%的含hsi聚二甲基硅氧烷、0.15份1-乙炔基-1-环己醇,充分混合均匀后,再加入0.5份γ-缩水甘油醚氧丙基三甲

氧基硅烷、50份氧化铝,混合均匀后,加入0.2份活性中心量为4000ppm的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,最后在140℃下,真空密炼2h,即得胶料8-3。

187.(4)一种硅橡胶胶料,记为胶料8-4,其制备方法包括以下步骤:

188.s1:在氮气保护下,向捏合机中加入75份乙烯基含量为0.02%、粘度为10000mpa

·

s的低乙烯基聚二甲基硅氧烷,95份乙烯基含量为2%、粘度为6000mpa

·

s的高乙烯基聚二甲基硅氧烷,30份乙烯基含量为3%、粘度为8000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为0.8的乙烯基mq硅树脂,60份比表面积为200m2/g的气相白炭黑,20份二乙烯基四甲基二硅氮烷,在20℃的温度下真空密炼3h,得到基础胶料;

189.s2:向s1所得基础胶料,依次加入5.06份hsi含量为2%的含hsi聚二甲基硅氧烷、0.4份3-甲基-1-丁炔-3-醇,充分混合均匀后,再加入3份γ-甲基丙烯酰氧基三甲氧基硅烷、50份氧化铝和7份氧化镁,混合均匀后,加入0.03份活性中心量为10000ppm的氯铂酸异丙醇溶液,最后在120℃下,真空密炼3h,即得胶料8-4。

190.制备仿真机器人硅胶皮

191.将胶料8-1以5m/min的涂布速度涂布在模具上,然后在100℃下固化5min,得到胶层1;

192.将胶料8-4按照图2所示结构以5m/min的涂布速度涂布在胶层1上,然后在100℃下固化5min,形成胶层4,将胶料8-2按照图2所示结构以5m/min的涂布速度涂布在胶层1上,形成胶层2;将胶料8-3按照图2所示结构以5m/min的涂布速度涂布在胶层1上,形成胶层3;将胶层1间隔部、胶层2和胶层3的下端与基材粘接在一起,胶层1间隔部、胶层2和胶层3与基材的粘接结构如图2所示,然后在100℃下固化5min得到仿真机器人硅胶皮。

193.对比例1

194.本实施例用于说明本发明提供的硅橡胶胶料及其制备方法,和本发明提供的仿真机器人硅胶皮及其制造方法。

195.根据实施例1胶料1的方法制备胶料d1,所不同的是,在制备基础胶料的过程中,基础胶料真空密炼的温度为40℃。

196.制备仿真机器人硅胶皮

197.将胶料d1与基材粘接在一起,然后在100℃下固化5min,得到仿真机器人硅胶皮。

198.对比例2

199.一种硅橡胶胶料,记为胶料d2,其制备方法包括以下步骤:

200.s1:在氮气保护下,向捏合机中加入120份乙烯基含量为0.1%、粘度为20000mpa

·

s的低乙烯基聚二甲基硅氧烷,50份乙烯基含量为3%、粘度为100000mpa

·

s的高乙烯基聚二甲基硅氧烷,10份乙烯基含量为4%、粘度为1000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为0.8的乙烯基mq硅树脂,20份比表面积为120m2/g的沉淀白炭黑,7份六甲基二硅氮烷,在45℃的温度下真空密炼1h,得到基础胶料;

201.s2:向s1所得基础胶料,依次加入6.65份hsi含量为0.5%的含hsi聚二甲基硅氧烷、0.09份1-乙炔基-1-环己醇,充分混合均匀后,再加入30份氧化镁,混合均匀后,加入0.1份活性中心量为6000ppm的氯铂酸异丙醇溶液,最后在110℃下,真空密炼1h,即得胶料d2。

202.制备仿真机器人硅胶皮

203.本对比例仿真机器人硅胶皮的制备方法和对比例1相同。

204.对比例3

205.一种硅橡胶胶料,记为胶料d3,其制备方法包括以下步骤:

206.s1:在氮气保护下,向捏合机中加入60份乙烯基含量为0.1%、粘度为2000mpa

·

s的低乙烯基聚二甲基硅氧烷,110份乙烯基含量为5%、粘度为50000mpa

·

s的高乙烯基聚二甲基硅氧烷,40份乙烯基含量为5%、粘度为2000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为1的乙烯基mq硅树脂,90份比表面积为150m2/g的沉淀白炭黑,30份二乙烯基四甲基二硅氮烷,在25℃的温度下真空密炼6h,得到基础胶料;

207.s2:向s1所得基础胶料,依次加入6.74份hsi含量为3%的含hsi聚二甲基硅氧烷、0.3份1-乙炔基-1-环己醇,充分混合均匀后,再加入3份γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、20份氢氧化镁,混合均匀后,加入0.2份活性中心量为8000ppm的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,最后在150℃下,真空密炼0.5h,即得胶料d3。

208.制备仿真机器人硅胶皮

209.本实施例仿真机器人硅胶皮的制备方法和对比例1相同。

210.对比例4

211.本对比例用于说明本对比例提供的硅橡胶胶料及其制备方法,和本对比例提供的仿真机器人硅胶皮及其制造方法。

212.制备硅橡胶胶料

213.(1)一种硅橡胶胶料,记为胶料d4-1,其制备方法包括以下步骤:

214.s1:在氮气保护下,向捏合机中加入90份乙烯基含量为0.06%、粘度为5000mpa

·

s的低乙烯基聚二甲基硅氧烷,80份乙烯基含量为4%、粘度为80000mpa

·

s的高乙烯基聚二甲基硅氧烷,30份乙烯基含量为0.8%、粘度为5000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为1.5的乙烯基mq硅树脂,10份比表面积为180m2/g的气相白炭黑,5份六甲基二硅氮烷,在50℃的温度下真空密炼4h,得到基础胶料;

215.s2:向s1所得基础胶料,依次加入6.47份hsi含量为1%的含hsi聚二甲基硅氧烷、0.6份2-甲基-3-丁炔-2-醇,充分混合均匀后,再加入2份γ-甲基丙烯酰氧基三甲氧基硅烷、50份氢氧化铝和5份纳米银抗静电剂,混合均匀后,加入0.6份活性中心量为10000ppm的氯铂酸异丙醇溶液,最后在120℃下,真空密炼5h,即得胶料d4-1。

216.(2)一种硅橡胶胶料,记为胶料d4-2,其制备方法包括以下步骤:

217.s1:在氮气保护下,向捏合机中加入60份乙烯基含量为0.1%、粘度为2000mpa

·

s的低乙烯基聚二甲基硅氧烷,110份乙烯基含量为5%、粘度为50000mpa

·

s的高乙烯基聚二甲基硅氧烷,40份乙烯基含量为5%、粘度为2000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为1的乙烯基mq硅树脂,80份比表面积为150m2/g的沉淀白炭黑,30份二乙烯基四甲基二硅氮烷,在25℃的温度下真空密炼6h,得到基础胶料;

218.s2:向s1所得基础胶料,依次加入4.50份hsi含量为3%的含hsi聚二甲基硅氧烷、0.3份1-乙炔基-1-环己醇,充分混合均匀后,再加入3份γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、20份氢氧化镁,混合均匀后,加入0.2份活性中心量为8000ppm的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,最后在150℃下,真空密炼0.5h,即得胶料d4-2。

219.(3)一种硅橡胶胶料,记为胶料d4-3,其制备方法包括以下步骤:

220.s1:在氮气保护下,向捏合机中加入120份乙烯基含量为0.02%、粘度为8000mpa

·

s的低乙烯基聚二甲基硅氧烷,50份乙烯基含量为3%、粘度为20000mpa

·

s的高乙烯基聚二甲基硅氧烷,50份乙烯基含量为0.2%、粘度为8000mpa

·

s、me3sio

1/2

与sio

4/2

基团的比值为0.8的乙烯基mq硅树脂,20份比表面积为300m2/g的气相白炭黑,7份六甲基二硅氮烷,在20℃的温度下搅拌混合1h,得到基础胶料;

221.s2:向s1所得基础胶料,依次加入5.47份hsi含量为0.5%的含hsi聚二甲基硅氧烷、0.8份3-甲基-1-丁炔-3-醇,充分混合均匀后,再加入2份γ-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷、30份氢氧化镁,混合均匀后,加入0.5份活性中心量为2000ppm的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,最后在120℃下,真空密炼1h,即得胶料d4-3。

222.制备仿真机器人硅胶皮

223.本实施例仿真机器人硅胶皮的制备方法和实施例1相同。

224.对比例5

225.一种硅橡胶胶料,记为胶料d5,其制备方法包括以下步骤:

226.将100份粘度为80000mpa

·

s的α,ω-二羟基聚二甲基硅氧烷、10份液体石蜡、10份羟基硅油、5.5份硅酸乙酯在常温下,在行星搅拌机中混合搅拌1h,分批加入50份疏水气相白炭黑和120份硅微粉,继续搅拌混合2h;最后加入5份二月桂酸二丁基锡、3份微晶蜡、8份聚二甲基硅氧烷在室温下搅拌均匀,即得胶料d5。

227.制备仿真机器人硅胶皮

228.本对比例仿真机器人硅胶皮的制备方法和对比例1相同。

229.效果例1

230.将实施例1-8和对比例1-5所得胶料用140mm

×

120mm

×

2mm模具175℃

×

5min模压成型成相应类型的硅橡胶测试样品,用于测试性能,各性能的测试方法如下:

231.阻燃性:按照gb 8410-2006测试硅橡胶测试样品的阻燃性。

232.气味:准备三张硅橡胶测试样品,让3位测试员用鼻子闻并评价硅橡胶测试样品的气味程度。按有气味程度分为:

①

无异味;

②

稍有味道;

③

有味道但不刺激;

④

有刺激气味;

⑤

有强烈的刺激气味;

⑥

有无法忍受的刺激气味,6个等级;统计3个平行测试结果,以平均值作为硅橡胶测试样品气味测试的最后结果。

233.力学性能:按照gb/t 531.1测试硅橡胶测试样品的硬度,按照gb/t 529测试硅橡胶测试样品的撕裂强度,按照gb/t 528测试硅橡胶测试样品的拉伸强度、断裂伸长率和扯断永久变形。

234.粘接性能:准备三张硅橡胶测试样品均等裁切成四份,分别与硅胶、pa、pc、不锈钢粘接成功后,用力拉扯,观察断裂情况,依据断裂情况可分为:

①

被粘物破坏;

②

内聚破坏;

③

内聚、界面混合破坏;

④

界面破坏四个等级,统计3个平行测试结果,以平均值作为硅橡胶测试样品粘接性能测试的最后结果。

235.实施例1-8和对比例1-5所得胶料的性能测试结果如表1所示。

236.表1实施例1-8和对比例1-5所得胶料各性能测试结果

237.238.[0239][0240]

续表1实施例1-8和对比例1-5所得胶料各性能测试结果

[0241]

[0242][0243]

从表1的试验结果可知,本发明的硅橡胶粘接性能更好,且无气味。具体的,对比例4和实施例2相对比,对比例4硅橡胶与硅橡胶之间的粘接容易断开;对比例5与实施例1-8相比,缩合型硅橡胶有强烈的刺激性气味。

[0244]

效果例2

[0245]

测试实施例1-8和对比例1-5所得仿真机器人硅胶皮的性能,各性能的测试方法如下:

[0246]

耐磨性:按照iso/np 17076-2004的规定进行测试。

[0247]

防油污性:将市售的辣椒油涂于仿真机器人硅胶皮表面,放置2小时后,用布擦除,观察硅胶皮表面的状态,评价标准为:1级污渍完全不能清除,2级大面积污渍,3级轻微的污渍痕迹,4级污渍完全清除。

[0248]

爽滑感:准备三张仿真机器人硅胶皮样片,让3位测试员用手触摸并评价仿真机器人硅胶皮的爽滑程度,按爽滑程度分为:

①

水滑;

②

爽滑;

③

止滑;

④

发涩,4个等级,统计3个平行测试结果,以平均值作为爽滑感测试的最后结果。

[0249]

抗疲劳:使用仿真机器人硅胶皮制作机器手重复抓取重量为1kg的不锈钢块,依据抓取情况分为5个等级,分别为1级(重复抓取0~1000次,不包括1000次,出现开裂或移位现象),2级(重复抓取1000~3000,不包括1000次,出现开裂或移位现象),3级(重复抓取3000~5000次,不包括5000次,出现开裂或移位现象),4级(重复抓取5000~7000次,不包括7000次,出现开裂或移位现象),5级(重复抓取7000次,未出现开裂或移位现象)。

[0250]

电性能:按gb/t 1408.1测试耐击穿电压,按gb/t 1410测试表面电阻。

[0251]

抗菌性能:按照gb/t 31402-2015的规定进行试验。

[0252]

实施例1-8和对比例1-5所得仿真机器人硅胶皮的性能测试结果如表2所示。

[0253]

表2实施例1-8和对比例1-5所得仿真机器人硅胶皮的性能测试结果

[0254][0255][0256]

从表2中可以看出,本发明制备的仿真机器人硅胶皮的抗疲劳性能优异,实施例1-8所制备的仿真机器人硅胶皮的抗疲劳等级均为5级,抓取7000次,未出现开裂、碎裂、脱胶现象。

[0257]

对比例1和对比例2的仿真机器人硅胶皮仅使用一种硅橡胶胶料固化得到,对比例1仿真机器人硅胶皮抗疲劳性能下降,抗疲劳为3级,抓取4323次,抓取部位出现碎裂现象;对比例2仿真机器人硅胶皮抗疲劳性能下降,抗疲劳为2级,抓取2568次,活动关节处开裂。

[0258]

对比例3的仿真机器人硅胶皮中不含有粘接促进剂,其抗疲劳性能显著下降,抗疲

劳等级仅为1级,抓取765次抓取部位碎裂,硅橡胶与基材脱胶。

[0259]

对比例4的仿真机器人硅胶皮,抓取365次,不同硅胶之间开裂,硅胶与硅胶之间的粘接容易断开。

[0260]

最后所应当说明的是,以上实施例用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者同等替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1