一种邻苯二甲酸的制备方法与流程

1.本发明涉及化学合成技术领域,尤其涉及一种邻苯二甲酸的制备方法。

背景技术:

2.邻苯二甲酸的示性式为c6h4(cooh)2,是苯二甲酸异构体中的一个,也称1,2-苯二甲酸,是一种非常重要的化学中间体,白色结晶性粉末。可用作分析试剂,如作配合掩蔽剂,配制缓冲溶液,作色谱分析标准物质;用于制取染料、聚酯树脂、涤纶、药物及增塑剂等。邻苯二甲酸是合成树脂、纤维和药物等的原料,是重要的有机工业产品,可用作气相色谱参比物质及某些金属的分析试剂。

3.现有邻苯二甲酸的制备方法一般采用邻甲基苯甲酸、邻二甲苯或萘为原料,经过五氧化二钒催化氧化制备;或采用邻苯二甲酸酐水解制备。然而,上述邻苯二甲酸制备方法中所采用的邻甲基苯甲酸、邻二甲苯或萘等原料的成本比较高,工艺也比较复杂。

技术实现要素:

4.本发明的目的在于提供一种邻苯二甲酸的制备方法,所述方法成本低廉,工艺简单。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种邻苯二甲酸的制备方法,包括以下步骤:

7.将邻苯二甲酰肼、酸催化剂和水混合,在通入臭氧条件下进行氧化反应,得到邻苯二甲酸粗品;

8.将所述邻苯二甲酸粗品溶解于水后,依次进行析晶、过滤、淋洗和干燥,得到邻苯二甲酸。

9.优选的,所述酸催化剂为浓硫酸或浓盐酸;所述浓硫酸的质量浓度为98%。

10.优选的,所述邻苯二甲酰肼、酸催化剂和水的质量比为100:(10~12):(500~550)。

11.优选的,所述邻苯二甲酰肼、酸催化剂和水混合包括:将水升温至50~60℃,滴加浓硫酸后,向所得混合物料中加入邻苯二甲酰肼,继续升温至60~65℃,搅拌至溶清。

12.优选的,所述臭氧的气体流量为2.0~2.5l/min,压力为0.06~0.09mpa。

13.优选的,所述氧化反应的温度为70~80℃,时间为2~3h。

14.优选的,所述溶解用水与邻苯二甲酸粗品的质量比为(1.5~2):1,所述溶解用水的温度为60~70℃。

15.优选的,所述析晶的温度为0~5℃,时间为1.5~2h。

16.优选的,所述干燥的温度为100~110℃,时间为2~6h。

17.本发明提供了一种邻苯二甲酸的制备方法,包括以下步骤:将邻苯二甲酰肼、酸催化剂和水混合,在通入臭氧条件下进行氧化反应,得到邻苯二甲酸粗品;将所述邻苯二甲酸粗品溶解于水后,依次进行析晶、过滤、淋洗和干燥,得到邻苯二甲酸。本发明以邻苯二甲酰

肼为原料制备邻苯二甲酸,制备过程包括氧化反应生成粗品及粗品精制两部分,操作过程简单,有利于大规模工业化生产。

18.本发明所用原料廉价易采购,可节约成本;本发明可以使用合成l-丙氨酰-l-谷氨酰胺所产生的副产物邻苯二甲酰肼为原料合成邻苯二甲酸,将邻苯二甲酰肼变废为宝,使得制备邻苯二甲酸的成本大大降低。

19.本发明所制备的邻苯二甲酸产品收率>90%,产品实际含量在99%以上,最大杂质含量0.25%,反应条件温和,适合于工业化生产,符合高标准医药生产需求。

附图说明

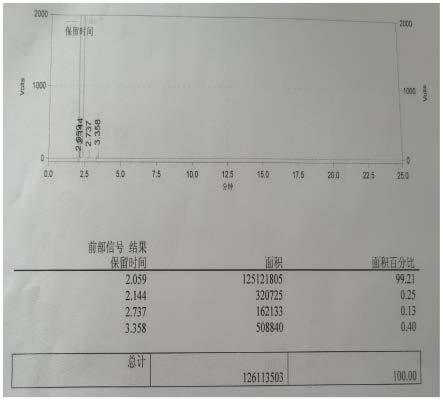

20.图1为实施例1制备的邻苯二甲酸的含量检测色谱图;

21.图2为实施例2制备的邻苯二甲酸的含量检测色谱图;

22.图3为实施例3制备的邻苯二甲酸的含量检测色谱图。

具体实施方式

23.本发明提供了一种邻苯二甲酸的制备方法,包括以下步骤:

24.将邻苯二甲酰肼、酸催化剂和水混合,在通入臭氧条件下进行氧化反应,得到邻苯二甲酸粗品;

25.将所述邻苯二甲酸粗品溶解于水后,依次进行析晶、过滤、淋洗和干燥,得到邻苯二甲酸。

26.在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

27.本发明将邻苯二甲酰肼、酸催化剂和水混合,在通入臭氧条件下进行氧化反应,得到邻苯二甲酸粗品。

28.在本发明中,所述邻苯二甲酰肼优选为市售商品或合成l-丙氨酰-l-谷氨酰胺所产生的副产物邻苯二甲酰肼。

29.在本发明中,所述酸催化剂优选为浓硫酸或浓盐酸;所述浓硫酸的质量浓度优选为98%;所述浓盐酸的质量浓度优选为36%。

30.在本发明中,所述邻苯二甲酰肼、酸催化剂和水的质量比优选为100:(10~12):(500~550)。

31.在本发明中,所述邻苯二甲酰肼、酸催化剂和水混合优选包括:将水升温至50~60℃,滴加浓硫酸后,向所得混合物料中加入邻苯二甲酰肼,继续升温至60~65℃,搅拌至溶清。本发明对所述升温、滴加和搅拌的速率没有特殊的限定,按照本领域熟知的过程将物料混合均匀即可。

32.完成所述混合后,本发明向所得混合物中通入臭氧进行氧化反应;所述臭氧的气体流量优选为2.0~2.5l/min,压力优选为0.06~0.09mpa,更优选为0.07mpa;气体浓度优选为9~10ppm。本发明优选采用臭氧机通入臭氧。

33.在本发明中,所述氧化反应的温度优选为70~80℃,时间优选为2~3h。在所述氧化反应过程中,在催化剂作用下,催化氧化形成邻苯二甲酸。

34.完成所述氧化反应后,本发明优选将所得物料降温至室温后过滤,得到邻苯二甲酸粗品。本发明对所述降温和过滤的过程没有特殊的限定,按照本领域熟知的过程进行即

可。

35.得到邻苯二甲酸粗品后,本发明将所述邻苯二甲酸粗品溶解于水后,依次进行析晶、过滤、淋洗和干燥,得到邻苯二甲酸。

36.在本发明中,所述溶解用水与邻苯二甲酸粗品的质量比优选为(1.5~2):1,更优选为2:1,所述溶解用水的温度优选为60~70℃;所述溶解用水优选为纯水。

37.本发明优选将水与邻苯二甲酸粗品加入精制瓶中,升温至60~70℃,加热溶解至完全;本发明对所述升温的过程没有特殊的限定,按照本领域熟知的过程能够将物料溶解完全即可。

38.将所述邻苯二甲酸粗品溶解于水后,本发明优选将所得物料过滤,排除固体杂质,将所得滤液进行析晶;所述析晶的温度优选为0~5℃,时间优选为1.5~2h。

39.完成所述析晶后,本发明将所得物料过滤,将所得固体采用冰水淋洗后,将水抽干,得到邻苯二甲酸精湿品。

40.本发明优选将所述邻苯二甲酸精湿品进行干燥,得到邻苯二甲酸;所述干燥的温度优选为100~110℃,更优选为105℃;时间优选为2~6h。

41.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.实施例1

43.邻苯二甲酰肼,工业级;浓硫酸,质量浓度98%;

44.向反应瓶中加入500g水,升温至50℃,滴加10g浓硫酸,搅拌均匀后,向反应瓶中投入100g邻苯二甲酰肼,搅拌后,继续升温至60℃,搅拌至溶清;开始向反应瓶中通入臭氧,臭氧机参数设置气体流量2.0l/min,压力0.07mpa,气体浓度10ppm,控制反应瓶中温度为70℃,反应3h后降温过滤,得到邻苯二甲酸粗品;

45.向精制瓶中加入纯水与邻苯二甲酸粗品,水与邻苯二甲酸粗品质量比为2:1,加热至60℃溶解至完全,过滤排除固体杂质,将所得滤液降温至0℃进行结晶2h后过滤,过滤所得固体用50g冰水淋洗,将水抽干后得到邻苯二甲酸精湿品;将所述邻苯二甲酸精湿品在105℃干燥6h,得到邻苯二甲酸干品,收率为92.53%。

46.采用液相色谱检测面积归一法对实施例1制备的邻苯二甲酸干品进行含量检测,结果见图1,实际含量为99.21%,在99%以上,满足高标准医药生产需要。

47.实施例2

48.向反应瓶中加入500g水,升温至50℃,滴加10g浓盐酸(质量浓度为36%),搅拌均匀后,向反应瓶中投入100g邻苯二甲酰肼,搅拌后,继续升温至60℃,搅拌至溶清;开始向反应瓶中通入臭氧,臭氧机参数设置气体流量2.0l/min,压力0.07mpa,气体浓度10ppm,控制反应瓶中温度为70℃,反应3h后降温过滤,得到邻苯二甲酸粗品;

49.向精制瓶中加入纯水与邻苯二甲酸粗品,水与邻苯二甲酸粗品质量比为2:1,加热至60℃溶解至完全,过滤排除固体杂质,将所得滤液降温至0℃进行结晶2h后过滤,过滤所得固体用50g冰水淋洗,将水抽干后得到邻苯二甲酸精湿品;将所述邻苯二甲酸精湿品在105℃干燥6h,得到邻苯二甲酸干品,收率91.26%。

50.采用液相色谱检测面积归一法对实施例2制备的邻苯二甲酸干品进行含量检测,结果见图2,实际含量为99.67%,在99%以上,满足高标准医药生产需要。

51.实施例3

52.向反应瓶中加入500g水,升温至50℃,滴加10g浓硫酸(质量浓度98%),搅拌均匀后,向反应瓶中投入100g邻苯二甲酰肼,搅拌后,继续升温至60℃,搅拌至溶清;开始向反应瓶中通入臭氧,臭氧机参数设置气体流量2.0l/min,压力0.09mpa,气体浓度10ppm,控制反应瓶中温度为70℃,反应2h后降温过滤,得到邻苯二甲酸粗品;

53.向精制瓶中加入纯水与邻苯二甲酸粗品,水与邻苯二甲酸粗品质量比为2:1,加热至60℃溶解至完全,过滤排除固体杂质,将所得滤液降温至0℃进行结晶2h后过滤,过滤所得固体用50g冰水淋洗,将水抽干后得到邻苯二甲酸精湿品;将所述邻苯二甲酸精湿品在105℃干燥6h,得到邻苯二甲酸干品,收率90.56%。

54.采用液相色谱检测面积归一法对实施例3制备的邻苯二甲酸干品进行含量检测,结果见图3,实际含量为99.12%,在99%以上,满足高标准医药生产需要。

55.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1