聚丙烯复合材料及其制备方法与流程

1.本发明属于改性高分子材料领域,更具体地,本发明涉及一种低密度低收缩低翘曲的聚丙烯复合材料及其制备方法。

背景技术:

2.聚丙烯是五大通用塑料之一,密度低,成本低,易加工,低毒低气味,满足食品卫生等优势而得以广泛运用于汽车内外饰、家电家具等领域。然而,聚丙烯是半结晶材料,其成型的制件因聚丙烯的结晶产生内应力,造成翘曲的问题,一直困扰着聚丙烯不能应用在结构简单的大平面壳体制件上,比如空调壳体。同时,聚丙烯还有一个最大的弱点是成型收缩率较大,使其成为无法直接替代价格高昂的丙烯腈-丁二烯-苯乙烯三元共聚物的原因之一。

3.公开号为cn108976348a的专利文件公开了一种旋转蒸发法辅助制备高接枝率的马来酸酐接枝三元乙丙橡胶的方法,以过氧化二异丙苯作为引发剂,通过旋转蒸发的方式将引发剂渗透到三元乙丙橡胶中,制备出了接枝率达0.53%~1.21%的高接枝率的epdm-g-mah。公开号为cn101050257a的专利文件公开了一种高epdm含量的epdm-g-san增韧剂的制备方法,通过过氧化二苯甲酰作为引发剂,通过惰性良溶剂作为介质,将苯乙烯和丙烯腈单体接枝到三元乙丙橡胶中,制备出epdm含量高达50~75%的epdm-g-san增韧剂。

4.epdm的接枝基本是通过过氧化物引发,添加活性单体进行接枝,这种方法接枝效率比较高,制备的产物主要用于作相容剂。但epdm接枝低分子量物质并不能降低该材料的成型收缩率。

5.公开号为cn110272590a的专利文件公开了一种低收缩率的聚丙烯及其制备方法,通过增强了玄武岩纤维与聚丙烯之间的附着力,将改性后的聚丙烯材料的收缩率降低至0.5%左右,而添加矿物纤维会提高聚丙烯材料的密度。公开号为cn200810030391的专利文件公开了一种低收缩可喷涂pp/ps共混物合金及其制备方法,通过pp/ps合金的方式制备出成型收缩率为0.7~0.9%的pp材料,收缩率接近abs的水平,可以在不修模的情况下直接替代abs,而且不影响注塑制品的外观,pp/ps合金,当ps添加量大时也会明显提升材料的密度。公开号为cn106700253a的专利文件公开了一种低收缩低密度pp材料及其制备方法,通过添加极少量的大位阻官能团刚性分子链段的材料,可做到0.7~0.9%的低成型收缩率,而通过添加极少量的大位阻官能团刚性分子链段的方法可以将材料密度做到0.92,但直接将刚性分子链段接枝在聚丙烯主链上,分子链的活动受限较大,严重影响材料的韧性,再通过聚烯烃弹性体增韧,材料的拉伸与弯曲强度会明显下降,拉大与abs性能的差距,很难直接用于替代abs材料。

6.公开号为cn109401068a的专利文件公开了一种低翘曲高冲击强度的改性聚丙烯复合物及其制备方法,通过添加改性无碱扁平玻纤和β-改性云母制备出低翘曲高冲击强度的改性聚丙烯材料。公开号为cn109251410a的专利文件公开了一种低翘曲玻纤增强聚丙烯复合材料及其制备方法,通过添加添加热膨胀微球的方法制备出低翘曲玻纤增强聚丙烯材

(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(受阻酚类抗氧剂)和三(2,4-二叔丁基)亚磷酸苯酯(亚磷酸酯类抗氧剂)的混合物,优选重量比为1:1;所述光稳定剂为癸二酸双-2,2,6,6-四甲基哌啶醇酯(受阻胺类光稳定剂),所述金属钝化剂为n,n

’‑

双[β-(3,5-二叔丁基-4-羟基苯基)丙酰]肼。

[0020]

在其中一些实施例中,所述三元乙丙橡胶中,乙叉降冰片烯(enb)的含量≥3%。

[0021]

在其中一些实施例中,所述滑石粉的目数≥3000。

[0022]

本发明还提供了上述聚丙烯复合材料的制备方法。

[0023]

实现上述发明目的的具体技术方案包括如下:

[0024]

一种聚丙烯复合材料的制备方法,包括以下步骤:

[0025]

(1)、将三元乙丙橡胶、环氧树脂、氢氧化钠投入密炼机中,180℃~190℃密炼8min~10min,然后投入二-(叔丁基过氧化异丙基)苯,180℃~190℃密炼5min~8min,然后在180~190℃挤出温度下用单螺杆挤出造粒;

[0026]

(2)、将聚丙烯、助交联剂投入密炼机中,180℃~190℃密炼20min~25min,再投入步骤(1)挤出造粒后的材料,180℃~190℃密炼15min~20min;

[0027]

(3)、再投入滑石粉和加工助剂,180℃~190℃密炼5min~8min,然后在180~190℃挤出温度下用单螺杆挤出造粒,即得。

[0028]

与现有技术相比,本发明具有以下有益效果:

[0029]

在本发明中,一方面通过使用强碱作为引发剂,引发环氧树脂开环,开环的环氧树脂在引发剂二-(叔丁基过氧化异丙基)苯的作用下,与三元乙丙橡胶发生接枝;另一方面,通过助交联剂和聚丙烯强制密炼,使聚丙烯分子链断裂产生自由基,接枝了环氧树脂的三元乙丙橡胶就可以接枝于聚丙烯上,从而降低了聚丙烯的结构规整度、结晶度和结晶体粒径(非结晶成分三元乙丙橡胶在空间上断开聚丙烯的结晶连续性),在此构思下,本发明的聚丙烯复合材料具有优良的机械强度、力学性能的同时,还具有成型收缩率低、翘曲度低和密度低的优异性能。

附图说明

[0030]

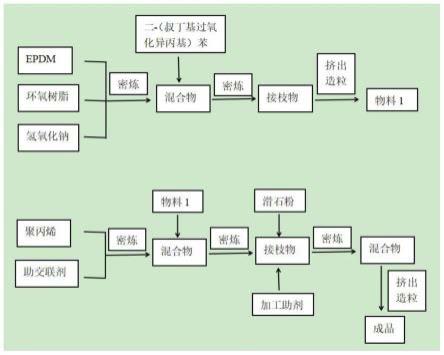

图1为本发明聚丙烯复合材料的制备工艺流程图。

具体实施方式

[0031]

为了便于理解本发明,下面将对本发明进行更全面的描述。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明公开内容的理解更加透彻全面。

[0032]

除非另有定义,本发明所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不用于限制本发明。本发明所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0033]

本发明的聚丙烯复合材料的反应机理如下(制备工艺过程见图1):

[0034]

(1)、首先通过氢氧化钠引发剂引发环氧树脂开环;再通过引发剂二-(叔丁基过氧化异丙基)苯引发三元乙丙橡胶,将开环了的环氧树脂接枝到三元乙丙橡胶上;

[0035]

(2)、将聚丙烯和助交联剂在无抗氧剂的条件下强制密炼,使聚丙烯分子链部分发生断裂产生自由基,接枝了环氧树脂的三元乙丙橡胶在助交联剂多官能团的作用下,接枝到聚丙烯分子链段上,三元乙丙橡胶在环氧树脂和聚丙烯之间起到桥接的作用。

[0036]

在本发明中,因非结晶成分三元乙丙橡胶在空间上断开聚丙烯的结晶连续性,从而降低了聚丙烯的结构规整度、结晶度和结晶体粒径,且因三元乙丙橡胶分子链的柔软特性,其在桥接聚丙烯与环氧树脂刚性分子链段时起到了缓冲的作用,提高了复合材料的力学性能。

[0037]

环氧树脂的强极性特性,可以提高接枝了环氧树脂的混合树脂和滑石粉填料的结合强度,从而提高复合材料的机械强度和力学性能,降低复合材料的成型收缩率,同时也降低了填料在注射过程中的取向问题,降低了熔体充模纵横向的收缩率差异,达到了低翘曲的效果。

[0038]

此外,在聚丙烯复合材料中,添加的填料滑石粉的含量较少(1%~3%),因此,聚丙烯复合材料还具备低密度的轻量化效果。

[0039]

在本发明实施例和对比例中所使用的原料如下:

[0040]

聚丙烯:均聚聚丙烯,型号为pph-mm20-s,弯曲强度≥50mpa,弯曲模量≥2000mpa,选自中国石化集团茂名石油化工有限公司;

[0041]

三元乙丙橡胶epdm:型号为epdm4770r,其enb含量≥3%,选自陶氏化学;

[0042]

环氧树脂:型号为cyd-011(除对比例8外,其他实施例和对比例使用),环氧当量≤1000,选自巴陵石化;

[0043]

环氧树脂:型号为cyd-019(对比例8使用),环氧当量>2000,选自巴陵石化;

[0044]

氢氧化钠:郑州润泰化工产品有限公司;

[0045]

二-(叔丁基过氧化异丙基)苯:选自阿克苏诺贝尔;

[0046]

三羟甲基丙烷三丙烯酸酯(助交联剂):选自台湾长兴化学工业股份有限公司;

[0047]

滑石粉:目数≥3000,选自广州市三诚贸易有限公司;

[0048]

在本发明实施例和对比例中所使用的加工助剂由抗氧剂、光稳定剂和金属钝化剂按2:1:1重量比复配,其中抗氧剂由受阻酚类抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯和亚磷酸酯类抗氧剂三(2,4-二叔丁基)亚磷酸苯酯按1:1重量比复配;

[0049]

四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(抗氧剂):选自圣莱科特精细化工(上海)有限公司;

[0050]

三(2,4-二叔丁基)亚磷酸苯酯(抗氧剂):选自圣莱科特精细化工(上海)有限公司;

[0051]

癸二酸双-2,2,6,6-四甲基哌啶醇酯(光稳定剂):选自氰特化工(上海)有限公司;

[0052]

n,n

’‑

双[β-(3,5-二叔丁基-4-羟基苯基)丙酰]肼(金属钝化剂):选自利安隆新材料股份有限公司。

[0053]

以下通过具体实施例和对比例对本发明进行详细说明。

[0054]

实施例1聚丙烯复合材料及其制备方法

[0055]

本实施例的一种聚丙烯复合材料,以重量份计,由以下原料制备而得:

[0056]

[0057][0058]

本实施例的聚丙烯复合材料的制备方法,包括以下步骤:

[0059]

(1)、将三元乙丙橡胶、环氧树脂、氢氧化钠投入密炼机中,180℃密炼10min,然后投入二-(叔丁基过氧化异丙基)苯,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒;

[0060]

(2)、将聚丙烯、助交联剂投入密炼机中,180℃密炼20min,再投入步骤(1)挤出造粒后的材料,180℃密炼20min;

[0061]

(3)、再投入滑石粉和加工助剂,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒,即得。

[0062]

实施例2聚丙烯复合材料及其制备方法

[0063]

本实施例的一种聚丙烯复合材料,以重量份计,由以下原料制备而得:

[0064][0065][0066]

本实施例的聚丙烯复合材料的制备方法,包括以下步骤:

[0067]

(1)、将三元乙丙橡胶、环氧树脂、氢氧化钠投入密炼机中,180℃密炼10min,然后投入二-(叔丁基过氧化异丙基)苯,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒;

[0068]

(2)、将聚丙烯、助交联剂投入密炼机中,180℃密炼20min,再投入步骤(1)挤出造粒后的材料,180℃密炼20min;

[0069]

(3)、再投入滑石粉和加工助剂,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒,即得。

[0070]

实施例3聚丙烯复合材料及其制备方法

[0071]

本实施例的一种聚丙烯复合材料,以重量份计,由以下原料制备而得:

[0072][0073]

本实施例的聚丙烯复合材料的制备方法,包括以下步骤:

[0074]

(1)、将三元乙丙橡胶、环氧树脂、氢氧化钠投入密炼机中,180℃密炼10min,然后投入二-(叔丁基过氧化异丙基)苯,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒;

[0075]

(2)、将聚丙烯、助交联剂投入密炼机中,180℃密炼20min,再投入步骤(1)挤出造粒后的材料,180℃密炼20min;

[0076]

(3)、再投入滑石粉和加工助剂,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒,即得。

[0077]

实施例4聚丙烯复合材料及其制备方法

[0078]

本实施例的一种聚丙烯复合材料,以重量份计,由以下原料制备而得:

[0079][0080]

本实施例的聚丙烯复合材料的制备方法,包括以下步骤:

[0081]

(1)、将三元乙丙橡胶、环氧树脂、氢氧化钠投入密炼机中,180℃密炼10min,然后投入二-(叔丁基过氧化异丙基)苯,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒;

[0082]

(2)、将聚丙烯、助交联剂投入密炼机中,180℃密炼20min,再投入步骤(1)挤出造粒后的材料,180℃密炼20min;

[0083]

(3)、再投入滑石粉和加工助剂,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒,即得。

[0084]

实施例5聚丙烯复合材料及其制备方法

[0085]

本实施例的一种聚丙烯复合材料,以重量份计,由以下原料制备而得:

[0086][0087]

本实施例的聚丙烯复合材料的制备方法,包括以下步骤:

[0088]

(1)、将三元乙丙橡胶、环氧树脂、氢氧化钠投入密炼机中,180℃密炼10min,然后

投入二-(叔丁基过氧化异丙基)苯,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒;

[0089]

(2)、将聚丙烯、助交联剂投入密炼机中,180℃密炼20min,再投入步骤(1)挤出造粒后的材料,180℃密炼20min;

[0090]

(3)、再投入滑石粉和加工助剂,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒,即得。

[0091]

实施例6聚丙烯复合材料及其制备方法

[0092]

本实施例的一种聚丙烯复合材料,以重量份计,由以下原料制备而得:

[0093][0094]

本实施例的聚丙烯复合材料的制备方法,包括以下步骤:

[0095]

(1)、将三元乙丙橡胶、环氧树脂、氢氧化钠投入密炼机中,180℃密炼10min,然后投入二-(叔丁基过氧化异丙基)苯,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒;

[0096]

(2)、将聚丙烯、助交联剂投入密炼机中,180℃密炼20min,再投入步骤(1)挤出造粒后的材料,180℃密炼20min;

[0097]

(3)、再投入滑石粉和加工助剂,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒,即得。

[0098]

实施例7聚丙烯复合材料及其制备方法

[0099]

本实施例的一种聚丙烯复合材料,以重量份计,由以下原料制备而得:

[0100]

[0101][0102]

本实施例的聚丙烯复合材料的制备方法,包括以下步骤:

[0103]

(1)、将三元乙丙橡胶、环氧树脂、氢氧化钠投入密炼机中,180℃密炼10min,然后投入二-(叔丁基过氧化异丙基)苯,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒;

[0104]

(2)、将聚丙烯、助交联剂投入密炼机中,180℃密炼20min,再投入步骤(1)挤出造粒后的材料,180℃密炼20min;

[0105]

(3)、再投入滑石粉和加工助剂,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒,即得。

[0106]

对比例1

[0107]

本对比例的一种聚丙烯复合材料,以重量份计,由以下原料制备而得:

[0108][0109][0110]

本对比例的聚丙烯复合材料的制备方法,包括以下步骤:

[0111]

(1)、将环氧树脂、氢氧化钠投入密炼机中,180℃密炼10min,然后投入二-(叔丁基过氧化异丙基)苯,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒;

[0112]

(2)、将聚丙烯、助交联剂投入密炼机中,180℃密炼20min,再投入步骤(1)挤出造粒后的材料,180℃密炼20min;

[0113]

(3)、再投入滑石粉和加工助剂,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒,即得。

[0114]

对比例2

[0115]

本对比例的一种聚丙烯复合材料,以重量份计,由以下原料制备而得:

[0116][0117]

本对比例的聚丙烯复合材料的制备方法,包括以下步骤:

[0118]

(1)、将三元乙丙橡胶、氢氧化钠投入密炼机中,180℃密炼10min,然后投入二-(叔丁基过氧化异丙基)苯,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒;

[0119]

(2)、将聚丙烯、助交联剂投入密炼机中,180℃密炼20min,再投入步骤(1)挤出造粒后的材料,180℃密炼20min;

[0120]

(3)、再投入滑石粉和加工助剂,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒,即得。

[0121]

对比例3

[0122]

本对比例的一种聚丙烯复合材料,以重量份计,由以下原料制备而得:

[0123][0124]

本对比例的聚丙烯复合材料的制备方法,包括以下步骤:

[0125]

(1)、将三元乙丙橡胶、环氧树脂投入密炼机中,180℃密炼10min,然后投入二-(叔丁基过氧化异丙基)苯,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒;

[0126]

(2)、将聚丙烯、助交联剂投入密炼机中,180℃密炼20min,再投入步骤(1)挤出造粒后的材料,180℃密炼20min;

[0127]

(3)、再投入滑石粉和加工助剂,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒,即得。

[0128]

对比例4

[0129]

本对比例的一种聚丙烯复合材料,以重量份计,由以下原料制备而得:

[0130][0131]

本对比例的聚丙烯复合材料的制备方法,包括以下步骤:

[0132]

(1)、将三元乙丙橡胶、环氧树脂、氢氧化钠投入密炼机中,180℃密炼10min,然后在190℃挤出温度下用单螺杆挤出造粒;

[0133]

(2)、将聚丙烯、助交联剂投入密炼机中,180℃密炼20min,再投入步骤(1)挤出造粒后的材料,180℃密炼20min;

[0134]

(3)、再投入滑石粉和加工助剂,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒,即得。

[0135]

对比例5

[0136]

本对比例的一种聚丙烯复合材料,以重量百份计,由以下原料制备而得:

[0137][0138][0139]

本对比例的聚丙烯复合材料的制备方法,包括以下步骤:

[0140]

(1)、将三元乙丙橡胶、环氧树脂、氢氧化钠投入密炼机中,180℃密炼10min,然后投入二-(叔丁基过氧化异丙基)苯,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出

造粒;

[0141]

(2)、将聚丙烯投入密炼机中,180℃密炼20min,再投入步骤(1)挤出造粒后的材料,180℃密炼20min;

[0142]

(3)、再投入滑石粉和加工助剂,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒,即得。

[0143]

对比例6

[0144]

本对比例的一种聚丙烯复合材料,以重量份计,由以下原料制备而得:

[0145][0146]

本对比例的聚丙烯复合材料的制备方法,包括以下步骤:

[0147]

(1)、将三元乙丙橡胶、环氧树脂、氢氧化钠投入密炼机中,180℃密炼10min,然后投入二-(叔丁基过氧化异丙基)苯,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒;

[0148]

(2)、将聚丙烯、助交联剂投入密炼机中,180℃密炼20min,再投入步骤(1)挤出造粒后的材料,180℃密炼20min;

[0149]

(3)、再投入加工助剂,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒,即得。

[0150]

对比例7

[0151]

本对比例的一种聚丙烯复合材料,以重量份计,由以下原料制备而得:

[0152][0153]

本实施例的聚丙烯复合材料的制备方法,包括以下步骤:

[0154]

(1)、将三元乙丙橡胶、环氧树脂、氢氧化钠投入密炼机中,180℃密炼10min,然后投入二-(叔丁基过氧化异丙基)苯,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒;

[0155]

(2)、将聚丙烯、助交联剂和加工助剂投入密炼机中,180℃密炼20min,再投入步骤(1)挤出造粒后的材料,180℃密炼20min;

[0156]

(3)、再投入滑石粉,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒,即得。

[0157]

对比例8

[0158]

本对比例的一种聚丙烯复合材料,以重量份计,由以下原料制备而得:

[0159][0160]

其中,环氧树脂的环氧当量>2000。

[0161]

本实施例的聚丙烯复合材料的制备方法,包括以下步骤:

[0162]

(1)、将三元乙丙橡胶、环氧树脂、氢氧化钠投入密炼机中,180℃密炼10min,然后投入二-(叔丁基过氧化异丙基)苯,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒;

[0163]

(2)、将聚丙烯、助交联剂投入密炼机中,180℃密炼20min,再投入步骤(1)挤出造粒后的材料,180℃密炼20min;

[0164]

(3)、再投入滑石粉和加工助剂,180℃密炼6min,然后在190℃挤出温度下用单螺杆挤出造粒,即得。

[0165]

以下为实施例与对比例的原料组成一览表(表1)。

[0166]

表1实施例与对比例原料组成重量份一览表

[0167][0168]

备注:a,加工助剂调整到聚丙烯强制密炼前加入;b,环氧树脂调整为cyd-019,环氧当量>2000的原料。

[0169]

将实施例1~7和对比例1~8制备得到的聚丙烯复合材料加入到注塑机中注塑成型,工艺温度为200℃,注射速度为40mm/s,注射压力为50bar,注射时间为5s,保压时间为10s,冷却时间为10s,制备长100mm、宽100mm、厚3mm和长60mm、宽60mm、厚2mm方板,用于测定材料的翘曲和纵/横向收缩率。从方板上取出约5g样品测试密度,得出材料密度。

[0170]

性能测试标准如下:

[0171]

拉伸强度:按gb/t 1040-2006标准测试,拉伸速率为50mm/min;

[0172]

弯曲强度和弯曲模量:按gb/t 9341-2008标准测试,测试速度为2mm/min;

[0173]

冲击强度:按gb/t 1843-2008标准测试,测试温度为23℃;

[0174]

密度:按gb/t 1033-2010标准测试,测试温度为23℃;

[0175]

翘曲度:按gb/t 25257-2010标准测试,测试板尺寸100mm*100mm*3mm,该数值越低越好。

[0176]

收缩率:按gb/t 15585-1995标准测试,该数值越低越好。

[0177]

性能测试结果如表2所示。

[0178]

表2实施例和对比例的聚丙烯复合材料的性能一览表

[0179][0180][0181]

通过对比实施例1~7可知,当接枝的三元乙丙橡胶添加量较多时,材料的柔韧性(缺口冲击强度)明显要优异(实施例1);只要三元乙丙橡胶和环氧树脂发生接枝反应,即使三元乙丙橡胶和环氧树脂的添加量较少,材料的收缩率都会明显降低(实施例2);而当环氧树脂的添加量增加时,复合树脂与滑石粉的结合强度会提高,材料的收缩率会降低,尤其纵横向收缩率差异明显降低,翘曲度减少(实施例3)。同时提高引发剂和交联助剂的用量,由于交联助剂会提高环氧树脂-三元乙丙橡胶-聚丙烯的接枝效率,使得材料的翘曲性能进一步下降,冲击性能提升(实施例4和5);当滑石粉用量增加后,因环氧树脂的强极性提升了复合树脂与滑石粉的结合强度,使材料的纵横向收缩率差异明显减小,翘曲度明显下降,机械

性能更均衡(实施例6和7)。

[0182]

对比例1与实施例7相比,没有添加三元乙丙橡胶,由于三元乙丙橡胶分子链具有柔软的特性,可以在聚丙烯与环氧树脂刚性分子链段之间桥接起到缓冲的作用,因此,对比例1相比实施例7,其冲击性能急剧下降,同时复合材料的收缩率明显增大,翘曲明显变大。

[0183]

对比例2与实施例7相比,没有添加环氧树脂,缺乏环氧树脂的接枝,三元乙丙橡胶的接枝对聚丙烯材料降低收缩率的改善效果不佳,且由于没有环氧树脂与填料的结合,复合材料的纵横向收缩率较大,材料翘曲较严重。

[0184]

对比例3与实施例7相比,没有添加引发剂氢氧化钠,由于氢氧化钠可以引发环氧树脂开环,因此,没有氢氧化钠的情况下,环氧树脂未能接枝到三元乙丙橡胶上,环氧树脂与树脂相容性差,复合材料的韧性较差,引发剂引发epdm发生交联反应,对降低收缩率帮助不大。

[0185]

对比例4与实施例7相比,没有添加引发剂二-(叔丁基过氧化异丙基)苯,由于缺少自由基引发,开环的环氧树脂未能接枝到三元乙丙橡胶上,导致复合材料的收缩率较大。

[0186]

对比例5与实施例7相比,没有添加助交联剂,因此,接枝了环氧树脂的三元乙丙橡胶未能接枝到聚丙烯分子链段上,未能降低聚丙烯分子链段的结构规整度而降低聚丙烯材料的结晶度,从而导致复合材料翘曲严重,收缩率较大。

[0187]

对比例6与实施例7相比,没有添加滑石粉,因此,导致环氧树脂没有可结合的刚性填料支撑,复合材料的刚性明显下降。

[0188]

对比例7与实施例7相比,在聚丙烯强制密炼前添加了加工助剂,加工助剂中的抗氧剂对聚丙烯起到了保护作用,强制密炼出来的自由基较少,三元乙丙橡胶很难接枝到聚丙烯上,导致复合材料的收缩率较大,韧性也较差。

[0189]

对比例8与实施例7相比,环氧树脂的环氧当量更大,当环氧当量较大时,环氧值较小,环氧基团与三元乙丙橡胶的双键接触概率下降,不利于环氧树脂接枝到三元乙丙橡胶上,导致复合材料的收缩率较大。

[0190]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0191]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1