一种耐电晕的聚酰亚胺/纳米氧化铝三层复合薄膜制备方法

1.本发明专利属于高频电力电子变压器绝缘技术领域,涉及一种耐电晕的聚酰亚胺/纳米氧化铝三层复合薄膜及其制备方法。

背景技术:

2.电力电子化的大型交-直流电网柔性互联与基于电力物联网的智能配电已成为我国未来电网的主要发展形态,高频电力电子变压器是实现分布式能源并网接入、交直流电网柔性互联的重要物理载体。作为电能路由器的核心部件高频电力变压器是保障电能灵活变换的关键所在。聚酰亚胺薄膜因其具有耐电晕、耐高温以及优良的力学性能,常用在高频变压器的匝间绝缘中,绝缘材料承受上升时间短、幅值大的高频类正弦电应力,此外铁磁材料在高频电场下的集肤效应与漏磁损耗会导致高温环境,使得聚酰亚胺绝缘长期处于电-热-磁耦合复杂应力环境中,极易在金属绕组与匝间绝缘界面处发生电晕放电,长此以往导致绝缘材料击穿破坏,引发装备故障停电。传统kapton型聚酰亚胺薄膜已无法满足高频电力电子装备的耐电晕性能,亟需对聚酰亚胺进行功能化改性,以提高其耐电晕性能,是实现电能路由器朝高电压、紧凑型、高功率密度和大容量化发展的关键所在。

3.近年来,纳米粒子改性聚酰亚胺是绝缘材料领域中的研究热点之一,研究表明,纳米粒子可有效改善聚酰亚胺击穿强度、耐电晕寿命以及热导率。但是传统的改性方式大多针对聚酰亚胺薄膜体相改性,难以对聚酰亚胺薄膜表面进行改性,而电晕往往发生在薄膜的表面,所以传统的改性方式在一定程度上制约了聚酰亚胺复合薄膜的应用。针对这一关键技术问题,本发明专利提供了一种耐电晕的聚酰亚胺/纳米氧化铝三层复合薄膜制备方法,结合原位聚合法和离子交换法,分别对聚酰亚胺进行体相改性和表面改性,在聚酰亚胺的中间和表面两层均引入纳米氧化铝粒子,形成三层复合薄膜,进一步提升聚酰亚胺薄膜耐电晕时间,增强其绝缘性能,为聚酰亚胺材料在电气绝缘领域的深入应用发展提供了一种有效途径。

技术实现要素:

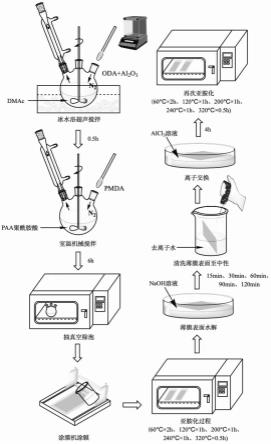

4.本发明的目的是提供一种耐电晕的聚酰亚胺/纳米氧化铝三层复合薄膜制备方法,采用原位聚合法向聚酰亚胺基体中引入纳米氧化铝填料,完成体相层改性,再采用离子交换法向聚酰亚胺表层构筑氧化铝薄膜,完成表面层改性,具有潜在的应用前景。

5.为实现上述目的,本发明提供了以下的技术方案:

6.一种耐电晕的聚酰亚胺/纳米氧化铝三层复合薄膜,首先采用原位聚合法向聚酰亚胺基体中引入纳米氧化铝粒子,完成体相层改性,再采用离子交换法向聚酰亚胺表面引入氧化铝,完成表面层改性。

7.可选地,制备纯聚酰亚胺薄膜作为聚酰亚胺改性复合薄膜的对照组,进行耐电晕实验测试,控制变量为离子交换法改性时聚酰亚胺薄膜的水解时间。

8.可选地,所述通过原位聚合法改性聚酰亚胺薄膜引入纳米氧化铝的质量分数为

10%。

9.可选地,所述耐电晕的聚酰亚胺/纳米氧化铝三层复合薄膜制备方法包括如下成分:4,4-二氨基二苯醚(4,4

‑ꢀ

diaminodiphenylether,oda),分子式c

12h12

n2o;均苯四甲酸酐(pyromelliticdianhydride,pmda),分子式c

10

h2o6;二甲基乙酰胺(n-n-dimethylacetamide,dmac),分子式为 c4h9no;氧化铝,分子式为al2o3;氢氧化钠,分子式为 naoh;六水合氯化铝氯化铝,分子式为alcl3·

6h2o。本发明首先通过原位聚合法对聚酰亚胺进行体相层改性,

10.向聚酰亚胺基体中引入纳米氧化铝填料,所属方法包括如下步骤,:

11.s1:将al2o3放入50ml的小烧杯中,并加入35ml的 dmac溶剂,在烧杯外部加装水浴,将整个装置放入超声波细胞粉碎机中,调整探头居中并置于液面以下15mm,设置超声功率120w,超声时长120min,工作时长/间歇时长 2s/2s;

12.s2:将三口烧瓶置于冰水浴中,中间口固定搅拌桨装置,搅拌桨上端与机械设备相连,从左侧口通入氦气,右侧口外接冷凝回流装置,防止制备过程中dmac溶剂的挥发;

13.s3:待氦气充满整个装置后,加入0.015mol的oda 以及35ml含有al2o3的dmac溶剂,进行机械搅拌0.5h;

14.s4:待oda完全溶解于dmac中,按6∶3∶1的比例向溶液中加入0.015mol的pmda,每次间隔为0.5h,最后一次加入药品后,出现明显的爬竿现象时,撤去冰水浴,在室温中进行机械搅拌,整个过程都处于缓慢流通的氦气环境中,6h后得到金黄且粘稠的聚酰胺酸溶液;

15.s5:将装有聚酰胺酸的三口烧瓶放入真空干燥箱中,抽取溶液中的气泡3~4次,直至溶液中无明显的气泡出现;

16.s6:将表面光滑的玻璃板浸泡于氢氧化钠溶液中12h,用去离子水冲洗干净后超声震荡清洗2h,用去离子水和无水乙醇冲洗,放入高温干燥箱中烘干,置于涂膜机底座上,再次用无水乙醇擦拭薄膜片的表面,待无水乙醇完全挥发后,调节涂膜杆与玻璃板之间的厚度,将除泡后的聚酰胺酸溶液沿着涂膜杆与玻璃板接触区缓缓倒下,用手拉动涂膜杆进行快速的一次性涂膜,最终得到厚度均一的湿膜;

17.s7:将覆有湿膜的玻璃板置于真空干燥箱,进行抽真空操作2~3次;

18.s8:将除泡后的湿膜玻璃板放入高温烘箱中,进行亚胺化,待冷却后取出玻璃板置于去离子水中浸泡,用镊子轻轻将膜取下,得到厚度为30

±

2μm的金黄色聚酰亚胺薄膜;

19.可选地,所述亚胺化过程是指,60℃加热2h,120℃加热1h,200℃加热1h,250℃加热1h,320℃加热0.5h,30℃保持4h;

20.本发明通过离子交换法对聚酰亚胺进行表面层改性,向聚酰亚胺表层构筑氧化铝薄膜,所属方法包括如下步骤:

21.s9:配置1.5mol/l的naoh溶液,将聚酰亚胺薄膜裁剪为6组5cm

×

5cm正方形,分别置于naoh溶液中进行水解;

22.可选地,所述水解时间为30min、60min、90min、 120min和150min;

23.s10:待薄膜水解完成后,取出薄膜,用去离子水冲洗薄膜表面,直至薄膜表面呈中性为止;

24.s11:配置0.5mol/l的alcl3溶液,将洗净后的5组聚酰亚胺薄膜,分别置于alcl3溶液中进行离子交换,离子交换时间为4h;

25.s12:待薄膜离子交换完成后,取出薄膜,用去离子水冲洗薄膜表面,将薄膜平铺于玻璃板上,放入高温烘箱中再次进行亚胺化,待冷却后取出玻璃板,此时已经对聚酰亚胺表层构筑了氧化铝薄膜,最终得到上表面、下表面以及中间体相均含有al2o3的三层复合薄膜;

26.可选地,所述亚胺化过程是指,60℃加热2h,120℃加热1h,200℃加热1h,250℃加热1h,320℃加热0.5h, 30℃保持4h。

27.有益效果:

28.本发明提供一种基于原位聚合法与离子交换法对体相和表面进行双重改性的聚酰亚胺薄膜,其制备工艺简单,薄膜外观良好,在保持薄膜原有的热学、力学、击穿强度等理化特性的基础上,大幅度提升了其耐电晕性能,为提升材料绝缘强度的改性研究提供了方向,具有很高的实际应用价值。

附图说明

29.为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所更需要使用的附图作简单介绍。

30.图1为本发明提出的一种耐电晕聚酰亚胺/纳米氧化铝三层复合薄膜制备流程图。

31.图2为纯聚酰亚胺薄膜与聚酰亚胺/氧化铝复合薄膜的耐电晕测试后薄膜表面的扫描电镜结果图。

具体实施方案

32.为使本发明的实施目的、技术方案更加清楚,下面将结合本发明具体的实施附图,对本发明实施例的技术方案进行完整且清晰地描述。需要注意的是,所述的实施例是本发明中的部分实施例,而不是全部的实施例。基于所述的本发明的实施例,本领域普通技术人员所获的的所有其他实施例,均属于本发明保护的范围。

33.耐电晕的聚酰亚胺/纳米氧化铝三层复合薄膜制备方法包括如下成分:4,4-二氨基二苯醚(4,4

‑ꢀ

diaminodiphenylether,oda),分子式c

12h12

n2o;均苯四甲酸酐(pyromelliticdianhydride,pmda),分子式c

10

h2o6;二甲基乙酰胺(n-n-dimethylacetamide,dmac),分子式为 c4h9no;氧化铝,分子式为al2o3;氢氧化钠,分子式为 naoh;六水合氯化铝氯化铝,分子式为alcl3·

6h2o。

34.一种耐电晕的聚酰亚胺/纳米氧化铝三层复合薄膜制备过程分为两部分:首先通过原位聚合法向聚酰亚胺基体中引入氧化铝,以完成中间层改性,再采用离子交换法向聚酰亚胺表面引入氧化铝,以完成上下两层表面改性。

35.原位聚合法流程简单、工艺成熟且适合用于工业生产,故采用原位聚合法对聚酰亚胺薄膜进行中间层的体相改性,具体步骤如下:

36.(1)将al2o3放入50ml的小烧杯中,并加入35ml 的dmac溶剂,在烧杯外部加装水浴,将整个装置放入超声波细胞粉碎机中,调整探头居中并置于液面以下15mm,设置超声功率120w,超声时长120min,工作时长/间歇时长2s/2s;

37.(2)将三口烧瓶置于冰水浴中,中间口固定搅拌桨装置,搅拌桨上端与机械设备相连,从左侧口通入氦气,右侧口外接冷凝回流装置,防止制备过程中dmac溶剂的挥发;

38.(3)待氦气充满整个装置后,加入0.015mol的oda 以及35ml含有al2o3的dmac溶剂,

进行机械搅拌0.5h;

39.(4)待oda完全溶解于dmac中,按6∶3∶1的比例向溶液中加入0.015mol的pmda,每次间隔为0.5h,最后一次加入药品后,出现明显的爬竿现象时,撤去冰水浴,在室温中进行机械搅拌,整个过程都处于缓慢流通的氦气环境中,6h后得到金黄且粘稠的聚酰胺酸溶液;

40.(5)将装有聚酰胺酸的三口烧瓶放入真空干燥箱中,抽取溶液中的气泡3~4次,直至溶液中无明显的气泡出现;

41.(6)将表面光滑的玻璃板浸泡于氢氧化钠溶液中12h,用去离子水冲洗干净后超声震荡清洗2h,用去离子水和无水乙醇冲洗,放入高温干燥箱中烘干,置于涂膜机底座上,再次用无水乙醇擦拭薄膜片的表面,待无水乙醇完全挥发后,调节涂膜杆与玻璃板之间的厚度,将除泡后的聚酰胺酸溶液沿着涂膜杆与玻璃板接触区缓缓倒下,用手拉动涂膜杆进行快速的一次性涂膜,最终得到厚度均一的湿膜;

42.(7)将覆有湿膜的玻璃板置于真空干燥箱,进行抽真空操作2~3次;

43.(8)将除泡后的湿膜玻璃板放入高温烘箱中,进行亚胺化(60℃2h,120℃1h,200℃1h,250℃1h,320℃0.5h, 30℃4h),待冷却后取出玻璃板置于去离子水中浸泡,用镊子轻轻将膜取下,得到厚度为30

±

2μm的金黄色聚酰亚胺薄膜;

44.离子交换法利用了聚酰亚胺的可水解性,来实现其表面载入纳米粒子层的一种有效方法。具体原理是:首先使用碱溶液对聚酰亚胺薄膜进行表面刻蚀,聚酰亚胺的表层会水解开环形成聚酰胺酸盐,将水解后的薄膜再放入金属盐溶液中进行离子交换反应,金属离子便被引入到了聚酰胺酸中,生成聚酰胺酸的金属盐化合物,再将聚酰胺酸亚胺化,最终得到表面含有金属氧化物的聚酰亚胺薄膜。故采用离子交换法对聚酰亚胺薄膜进行表面改性,具体步骤如下:

45.(1)配置1.5mol/l的naoh溶液,将聚酰亚胺薄膜裁剪为6组5cm

×

5cm正方形,分别置于naoh溶液中进行水解;

46.可选地,所述水解时间为30min、60min、90min、 120min和150min;

47.(2)待薄膜水解完成后,取出薄膜,用去离子水冲洗薄膜表面,直至薄膜表面呈中性为止;

48.(3)配置0.5mol/l的alcl3溶液,将洗净后的5组聚酰亚胺薄膜,分别置于alcl3溶液中进行离子交换,离子交换时间为4h;

49.(4)待薄膜离子交换完成后,取出薄膜,用去离子水冲洗薄膜表面,将薄膜平铺于玻璃板上,放入高温烘箱中再次进行亚胺化,待冷却后取出玻璃板,此时已经对聚酰亚胺表层构筑了氧化铝薄膜,最终得到上表面、下表面以及中间体相均含有al2o3的三层复合薄膜;

50.可选地,所述亚胺化过程是指,60℃加热2h,120℃加热1h,200℃加热1h,250℃加热1h,320℃加热0.5h, 30℃保持4h。

51.下面将结合纯聚酰亚胺薄膜的制备过程进行说明。

52.纯聚酰亚胺薄膜的制备方法如下:

53.将0.015mol的oda和35ml的dmac混合加入到三口烧瓶中,在冰水浴环境下机械搅拌30min,按照6∶3∶1的比例加入0.015mol的pmda,间隔时间为0.5h,完成最后一次药品加入后,待出现明显的爬竿现象后,撤去冰水浴,在室温中持续进行机械搅拌6h,得到金黄色的聚酰胺酸 (paa)溶液,对paa进行抽真空处理,除去paa中多余的气泡。将洗净的玻璃板安置

在涂膜机上,调整涂膜杆与玻璃板之间的距离,将paa缓缓倒在玻璃板上进行涂膜,对涂好的湿膜再次进行抽真空处理,除泡完成后,放入烘箱中进行亚胺化(60℃2h,120℃1h,200℃1h,250℃1h, 320℃0.5h,30℃4h),完成脱水缩合,冷却后取出玻璃板浸泡于去离子水中,用镊子取下薄膜并烘干,最终得到厚度为30

±

2μm的纯聚酰亚胺薄膜。

54.对所述制备的纯聚酰亚胺薄膜和不同水解时间的聚酰亚胺/氧化铝改性复合薄膜进行如下测试:

55.(一)高频耐电晕寿命

56.电极为球-板电极,施加3kv,20khz正弦电压,实验温度20℃,相对湿度25%,共7种薄膜类型,每种薄膜测试8组寿命,最后取平均值作为薄膜的高频耐电晕寿命。

57.(二)击穿强度测试

58.根据国标gb/t 1408.2-2006《绝缘材料电气强度试验方法第二部分:对应用交流电压试验的附加要求》,以 lkv/s的速率向薄膜加压直至击穿,共7种薄膜类型,每种薄膜测试6次击穿场强,最后取平均值作为薄膜的击穿强度。

59.(三)扫描电镜测试

60.对纯聚酰亚胺薄膜和水解90分钟后的聚酰亚胺/氧化铝复合薄膜进行耐电晕测试不同时间后的表面进行观察,观察前需要擦拭表面并进行喷金处理,观察结果如图2。

61.对所述制备的纯聚酰亚胺薄膜和不同水解时间的聚酰亚胺/氧化铝改性复合薄膜的测试结果如表1所示。

62.表1

[0063][0064]

从表1中可以看出,离子交换法向聚酰亚胺表面引入氧化铝,薄膜的耐电晕时间有了明显的提升,且开始时随着水解时间的增加而增加,水解时间表示聚酰亚胺表面氧化铝的含量,当水解时间为90min时,薄膜耐电晕时间最长,相较于纯聚酰亚胺薄膜提高了8倍,这是由于引入氧化铝之后在薄膜的表层内部可能形成了一种有机相-无机相-有机相的有序结构,这种结构能够使载流子迅速地在分子间移动,避免出现电荷积聚无法消散的情况,

从而提升了聚酰亚胺耐电晕性能。只进行掺杂了少量的氧化铝进行体相改性的聚酰亚胺薄膜击穿场强相较于纯膜来说略有提升,纳米颗粒分散在聚酰亚胺基体中,降低了载流子的迁移速率和和平均自由程,减小了碰撞电离发生的概率,两相界面可以捕获一些自由电荷,避免了电荷的积聚,从而提高了击穿场强。在离子交换对聚酰亚胺进行表面改性时,水解后能会使薄膜表面遭到一定程度的破坏,短时间的水解对其破坏作用可能不明显,但随着水解时间的增加击穿场强出现下降趋势,但是尽管复合薄膜的击穿场强比纯膜有所降低,但是依然维持了良好的击穿性能。

[0065]

由附图2中sem扫描电镜对材料表面的观察可知,纯聚酰亚胺薄膜在电晕放电仅仅1min后,薄膜表面出现凸起物,形成了海岛型结构,10min后出现了大量的沟槽、凹陷和气孔。而经过离子交换改性后的复合薄膜表面7min内无明显变化,10min后局部出现了一些现象,说明表面改性后的聚酰亚胺复合薄膜的耐电晕性能得到提升。

[0066]

申请人结合说明书附图对本发明的实施例做了详细的说明与描述,但是本领域技术人员应该理解,以上实施例仅为本发明的优选实施方案,详尽的说明只是为了帮助读者更好地理解本发明精神,而并非对本发明保护范围的限制,相反,任何基于本发明的发明精神所作的任何改进或修饰都应当落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1