一种组合物、低成本高介电常数低模量高击穿电压强度硅橡胶介电弹性体及其应用

1.本发明属于介电弹性体材料领域,具体涉及一种硅橡胶介电弹性体用组合物、利用无机氧化物填料填充硅橡胶制备具有高介电常数、低杨氏模量、高击穿电压强度、低生产成本的硅橡胶介电弹性体及其应用。

背景技术:

2.所谓介电弹性体是一种电活性聚合物,能够在外界电场的刺激下发生形状的变化,实现电能和机械能的相互转换。相较于其他电活性聚合物,介电弹性体具有电致形变大、能量密度高、转换效率高、响应速度快等优点,可用于驱动器、发电器、感应器等领域。

3.硅橡胶因优异耐高低温性能、化学稳定性和对湿度不敏感等特性而成为介电弹性体的理想基体材料。但是,硅橡胶材料本身的介电常数较低(《3,103hz),满足不了实际需要,因此需要加入填料来提高硅橡胶复合材料的介电常数。

4.常用的添加填料有无机陶瓷填料和导电填料。无机陶瓷填料有钛酸钡、二氧化钛、铌镁酸铅等,但是制备高介电常数的硅橡胶需要添加较多的无机陶瓷填料,会损害硅橡胶的机械性能,降低其弹性模量和击穿电压强度;中国专利申请201110351670.4公开了一种高介电硅橡胶及其制备方法,将陶瓷填料、导电填料和半导体填料添加到硅橡胶中,介电常数有效提高,但填料添加导致材料机械性能变差。导电填料有碳纳米管、石墨烯等,添加微量的导电填料能够有效提高硅橡胶的介电常数,但是其介电损耗也会增大,击穿电压强度则明显降低。

技术实现要素:

5.为改善现有技术问题,本发明的目的是提供一种低成本能够大量生产的具有高介电常数低模量高击穿电压强度的硅橡胶介电弹性体材料及其制备方法和应用。

6.本发明的目的是通过如下技术方案实现的:

7.一种组合物,所述组合物包括如下组分:

8.(a)至少一种有机聚硅氧烷;

9.(b)介电填料;

10.(c)助剂;所述助剂选自交联剂、阻聚剂和催化剂中的至少一种;

11.所述介电填料为氧化物填料。

12.根据本发明,所述氧化物填料选自氧化锌、四氧化三铁、三氧化二铁、氧化铜、氧化钛、氧化铈、五氧化二铌、三氧化二铝、二氧化硅中的至少一种。

13.根据本发明,所述氧化物填料也可选自上述填料的混合物,例如为云母粉 (其中,二氧化硅含量约为43.13~49.04%、三氧化二铝含量约为27.93~37.44%)。

14.根据本发明,所述组合物包括如下质量份数的各组分:

15.(a)至少一种有机聚硅氧烷,100份;

16.(b)氧化物填料,大于0且小于等于100份;

17.(c)助剂,0.01~5份。

18.根据本发明,所述组合物包括如下质量份数的各组分:

19.(a)至少一种有机聚硅氧烷,100份;

20.(b)氧化物填料,10~80份;

21.(c)助剂,0.05~3份。

22.示例性地,所述氧化物填料的添加份数为20份、30份、40份、50份、60份、 70份。

23.根据本发明,以质量份数计,所述组合物中进一步可以包括:二氧化硅填料,0~60份。

24.优选地,所述二氧化硅填料例如来自白炭黑。

25.根据本发明,所述有机聚硅氧烷选自含羟基的有机聚硅氧烷、含烯基的有机聚硅氧烷、含烷基的有机聚硅氧烷、含芳基的有机聚硅氧烷中的至少一种。

26.示例性地,所述有机聚硅氧烷选自甲基聚硅氧烷、甲基乙基聚硅氧烷、二苯基聚硅氧烷、二甲基聚硅氧烷、甲基苯基聚硅氧烷、甲基乙烯基聚硅氧烷、二甲基乙烯基聚硅氧烷、甲基苯基乙烯基聚硅氧烷、甲基二苯基乙烯基聚硅氧烷中的一种或多种。

27.根据本发明,有机聚硅氧烷的数均分子量为1万~70万,例如为5万、10 万、15万、20万、30万、40万、50万、60万、70万。

28.根据本发明,所述有机聚硅氧烷的端基选自端羟基、端烯基(如乙烯基)、端烷基(如甲基、乙基)或端芳基(如苯基)中的至少一种。

29.根据本发明,所述交联剂选自缩合型交联剂、加成型交联剂、自由基型交联剂中的至少一种。

30.优选地,所述缩合型交联剂可为脱醇类交联剂、脱羟胺型交联剂、脱氢型交联剂或脱水型交联剂中的至少一种。具体的,所述脱醇类交联剂可为si(or)4或其部分水解物,其中r为et、pr、bu,例如为si(oet)4。具体的,所述脱羟胺型交联剂可为含2个或大于2个氨氧基(r2no)的环状或线型低聚硅氧烷,例如为et2no(me2sio)nnet2,me3sio(me2sio)n[me(et2no)sio]msime3[n=0、1、2、

…

; m=2、3、4、

…

]等。具体的,脱氢型交联剂可为含硅氢键的低聚硅氧烷,例如为rme2sio(me2sio)n(mehsio)msime2r[r为me、oh;n=0、1、2

…

;m≥3]。具体的,脱水型交联剂可为多羟基硅氧烷,例如为由三甲基氯硅烷与四氯硅烷或四乙氧基硅烷共水解缩合制得的含si-oh的mq型硅氧烷。

[0031]

优选地,所述加成型交联剂可为含sih官能基的小分子或含多个sih的聚硅氧烷。具体的,所述含sih官能基的小分子可为ph2sih、phsih3、d

4h

、phmesih2中的一种或几种。具体的,所述含多个sih的聚硅氧烷为含氢硅油,氢含量可为0.5%~1.6%,具体可为0.7%~1.4%,例如为0.7%、0.824%、1%、1.2%或1.4%。

[0032]

优选地,所述自由基型交联剂可为过氧化二苯甲酰、二枯基过氧化物、2,4

‑ꢀ

二氯过氧化苯甲酰、过氧化苯甲酰叔丁酯、过氧化二异丙苯、2,5-二甲基-2,5-二叔丁基过氧化己烷中的一种或多种。

[0033]

根据本发明,所述催化剂选自缩合型催化剂、加成型催化剂中的至少一种。

[0034]

优选地,所述缩合型催化剂可为有机锡、有机钛、胺类或铂化合物中的至少一种。

[0035]

优选地,所述加成型催化剂可为含有pt,rh,ru,pd等的贵金属配合物和含有ni,co

等的过渡金属配合物。具体的,所述贵金属配合物可为h2ptcl6、 k2ptcl4、铂(0)-1,3-二乙烯-1,1,3,3-四甲基二硅氧烷(karstedt催化剂)、 pt(c2h4)(pph3)2、rh(pph3)3cl、ru3(co)

12

和pdcl2中的任一种。具体的,所述过渡金属配合物可为ni(cp)2、ni(pph3)cl和co(h)(co)4中的任一种。

[0036]

根据本发明,所述阻聚剂可为含n、p、s的有机化合物、含炔基和/或多乙烯基的化合物中的一种或多种。具体的,所述含n、p、s的有机化合物可为氧化铵、三苯基膦、二甲亚砜和甲肼中的一种或多种。具体的,所述含炔基和/或多乙烯基的化合物可为四甲基四乙烯基环四硅氧烷、3-甲基-1-丁炔-3-醇、3-苯基-1-丁炔-3-醇、3-丙基-1-丁炔-3-醇、3-辛基-1-丁炔-3-醇、1-乙炔基环己醇和1

‑ꢀ

二甲基硅氧基-1-乙炔基-环己烷中的一种或多种。

[0037]

根据本发明示例性的方案,当所述有机聚硅氧烷的端基为端羟基时,所述组合物包括如下组分:

[0038]

(a)至少一种有机聚硅氧烷;

[0039]

(b)介电填料;

[0040]

(c)助剂;所述助剂选自缩合型交联剂和缩合型催化剂。

[0041]

优选地,所述有机聚硅氧烷、缩合型交联剂和缩合型催化剂的质量比为100: (0.01~5):(0.01~0.1),采用的固化温度为20~65℃。

[0042]

根据本发明示例性的方案,当所述有机聚硅氧烷的端基为端烯基时,所述组合物包括如下组分:

[0043]

(a)至少一种有机聚硅氧烷;

[0044]

(b)介电填料;

[0045]

(c)助剂;所述助剂选自加成型交联剂、阻聚剂和加成型催化剂。

[0046]

优选地,所述有机聚硅氧烷、加成型交联剂、阻聚剂和催化剂的质量比为 100:(0.01~5):(0.01~0.5):(0.01~0.1),采用的固化温度为80~150℃。

[0047]

根据本发明示例性的方案,当所述有机聚硅氧烷的端基为端烷基或端芳基时,所述组合物包括如下组分:

[0048]

(a)至少一种有机聚硅氧烷;

[0049]

(b)介电填料;

[0050]

(c)助剂;所述助剂为自由基型交联剂。

[0051]

优选地,所述有机聚硅氧烷和自由基型交联剂的质量比为100:(0.01~5),采用固化温度为150~250℃。

[0052]

本发明还提供一种硅橡胶介电弹性体,其由上述组合物制备得到。

[0053]

根据本发明,所述硅橡胶介电弹性体的介电常数为2~15。

[0054]

根据本发明,所述硅橡胶介电弹性体的介电损耗为1

×

10-4

~1

×

10-1

。

[0055]

根据本发明,所述硅橡胶介电弹性体的拉伸强度为2.0~10.0mpa。

[0056]

根据本发明,所述硅橡胶介电弹性体的杨氏模量为1.0~3.5mpa。

[0057]

根据本发明,所述硅橡胶介电弹性体的断裂伸长率为500~1400%。

[0058]

根据本发明,制备所述硅橡胶介电弹性体的方法可采用本领域公知的常规方法,例如所述硅橡胶介电弹性体的制备方法包括:将包括上述组合物的原料经混炼、硫化处理,制备得到所述硅橡胶介电弹性体。

[0059]

根据本发明,所述混炼是在三辊研磨机或双辊研磨机上进行的,混炼的目的是为了将原料分散均匀。优选地,所述混炼的温度为20℃~45℃,所述混炼的时间为0.2h~1h。

[0060]

示例性地,当所述有机聚硅氧烷的端基为端羟基时,所述硫化处理的温度为20~65℃,硫化处理的时间为5h~48h。

[0061]

示例性地,当所述有机聚硅氧烷的端基为端烷基或端芳基时,所述硫化处理包括一段硫化和二段硫化。

[0062]

优选地,所述一段硫化的温度为150℃~250℃,所述一段硫化的时间为3 分钟~15分钟。

[0063]

优选地,所述二段硫化的温度为180℃~250℃,所述二段硫化的时间为1 小时~4小时。

[0064]

示例性地,当所述有机聚硅氧烷的端基为端烯基时,所述硫化处理的温度为80℃~150℃,所述硫化处理的时间为1小时~3小时。

[0065]

本发明还提供上述介电弹性体的用途,其用于人工肌肉,触觉反馈器,传感器,发电等领域。

[0066]

有益效果

[0067]

与现有技术相比,本发明的硅橡胶介电弹性体介电常数高、杨氏模量低、击穿电压强度高;本发明制备方法简单,成本低、易于工业化生产。

[0068]

本发明通过向硅橡胶基体中加入氧化物可以制备高介电常数低模量高击穿电压强度的硅橡胶介电弹性体。本发明方法工艺简单,成本低廉,且可根据需要有效控制硅橡胶的性能,可促进硅橡胶介电弹性体的实际应用。

具体实施方式

[0069]

下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

[0070]

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

[0071]

下述实施例中采用gb/t 528-1998和gb/t 531-1999测试橡胶的物理机械性能。

[0072]

下述实施例中使用德国novocontrol technologies gmbh&co.kg公司生产的 concept-49/50型介电松弛谱仪,参照国家标准gb/t 1693-2007,测试室温下、 10-2

~106hz频率范围内的介电常数和介电损耗。

[0073]

实施例1、制备氧化锌/自由基型硅橡胶介电弹性体材料

[0074]

将100份甲基乙烯基硅橡胶生胶(mn=28万,生胶为vmq,其中,生胶的分子结构中,端基为甲基,侧基为二甲基,同时侧基含有0.05-0.5%的乙烯基)、 20份白炭黑、60份氧化锌、0.8份2,5-二甲基-2,5-二叔丁基过氧化己烷加入到混炼机中,混炼5次,在硫化机上经过一段硫化(170℃*10min)、二段硫化(200℃*2h) 后即得硅橡胶介电弹性体材料。

[0075]

本实施例制备得到的介电弹性体材料的介电性能测试数据见表1,力学性能数据见表2。

[0076]

实施例2、制备氧化锌/加成型硅橡胶介电弹性体材料

[0077]

将100份双端乙烯基聚二甲基硅氧烷生胶(mn=5万)、20份白炭黑、60份氧化锌、1份含氢硅油(氢含量为0.824wt%)、0.5份karsted催化剂和1份四甲基四乙烯基环四硅氧烷加入到混炼机中,混炼5次,混炼结束后置于120℃下2.5h 进行硫化即得硅橡胶介电弹性体材料。

[0078]

本实施例制备得到的介电弹性体材料的介电性能测试数据见表1,力学性能数据见表2。

[0079]

实施例3、制备四氧化三铁/自由基型硅橡胶介电弹性体材料

[0080]

将100份甲基乙烯基硅橡胶生胶(mn=28万,同实施例1)、20份白炭黑、 60份四氧化三铁、0.8份2,5-二甲基-2,5-二叔丁基过氧化己烷加入到混炼机中,混炼5次,在硫化机上经过一段硫化(170℃*10min)、二段硫化(200℃*2h)后即得硅橡胶介电弹性体材料。

[0081]

本实施例制备得到的介电弹性体材料的介电性能测试数据见表1,力学性能数据见表2。

[0082]

实施例4、制备四氧化三铁/加成型硅橡胶介电弹性体材料

[0083]

将100份双端乙烯基聚二甲基硅氧烷生胶(mn=5万)、20份白炭黑、60份四氧化三铁、1份含氢硅油(氢含量为0.824wt%)、0.5份karsted催化剂和1份四甲基四乙烯基环四硅氧烷加入到混炼机中,混炼5次,混炼结束后置于120℃下 2.5h进行硫化即得硅橡胶介电弹性体材料。

[0084]

本实施例制备得到的介电弹性体材料的介电性能测试数据见表1,力学性能数据见表2。

[0085]

实施例5、制备三氧化二铁/自由基型硅橡胶介电弹性体材料

[0086]

将100份甲基乙烯基硅橡胶生胶(mn=28万,同实施例1)、20份白炭黑、 60份三氧化二铁、0.8份2,5-二甲基-2,5-二叔丁基过氧化己烷加入到混炼机中,混炼5次,在硫化机上经过一段硫化(170℃*10min)、二段硫化(200℃*2h)后即得硅橡胶介电弹性体材料。

[0087]

本实施例制备得到的介电弹性体材料的介电性能测试数据见表1,力学性能数据见表2。

[0088]

实施例6、制备三氧化二铁/加成型硅橡胶介电弹性体材料

[0089]

将100份双端乙烯基聚二甲基硅氧烷生胶(mn=5万)、20份白炭黑、60份三氧化二铁、1份含氢硅油(氢含量为0.824wt%)、0.5份karsted催化剂和1份四甲基四乙烯基环四硅氧烷加入到混炼机中,混炼5次,混炼结束后置于120℃下 2.5h进行硫化即得硅橡胶介电弹性体材料。

[0090]

本实施例制备得到的介电弹性体材料的介电性能测试数据见表1,力学性能数据见表2。

[0091]

实施例7、制备氧化铈/自由基型硅橡胶介电弹性体材料

[0092]

将100份甲基乙烯基硅橡胶生胶(mn=28万,同实施例1)、20份白炭黑、 60份氧化铈、0.8份2,5-二甲基-2,5-二叔丁基过氧化己烷加入到混炼机中,混炼5 次,在硫化机上经过一段硫化(170℃*10min)、二段硫化(200℃*2h)后即得硅橡胶介电弹性体材料。

[0093]

本实施例制备得到的介电弹性体材料的介电性能测试数据见表1,力学性能数据见表2。

[0094]

实施例8、制备三氧化二铁/加成型硅橡胶介电弹性体材料

二甲基-2,5-二叔丁基过氧化己烷加入到混炼机中,混炼5次,在硫化机上经过一段硫化(170℃*10min)、二段硫化(200℃*2h)后即得硅橡胶介电弹性体材料。

[0114]

本对比例制备得到的介电弹性体材料的介电性能测试数据见表1,力学性能数据见表2。

[0115]

对比例2、制备加成型硅橡胶介电弹性体材料

[0116]

将100份双端乙烯基聚二甲基硅氧烷生胶(mn=5万)、20份白炭黑、1份含氢硅油(氢含量为0.824wt%)、0.5份karsted催化剂和1份四甲基四乙烯基环四硅氧烷加入到混炼机中,混炼5次,混炼结束后置于120℃下2.5h进行硫化即得硅橡胶介电弹性体材料。

[0117]

本对比例制备得到的介电弹性体材料的介电性能测试数据见表1,力学性能数据见表2。

[0118]

对比例3、制备高填充三氧化二铁/自由基型硅橡胶介电弹性体材料

[0119]

将100份甲基乙烯基硅橡胶生胶(mn=28万,同实施例1)、20份白炭黑、 110份三氧化二铁、0.8份2,5-二甲基-2,5-二叔丁基过氧化己烷加入到混炼机中,混炼5次,在硫化机上经过一段硫化(170℃*10min)、二段硫化(200℃*2h) 后即得硅橡胶介电弹性体材料。

[0120]

本对比例制备得到的介电弹性体材料的介电性能测试数据见表1,力学性能数据见表2。

[0121]

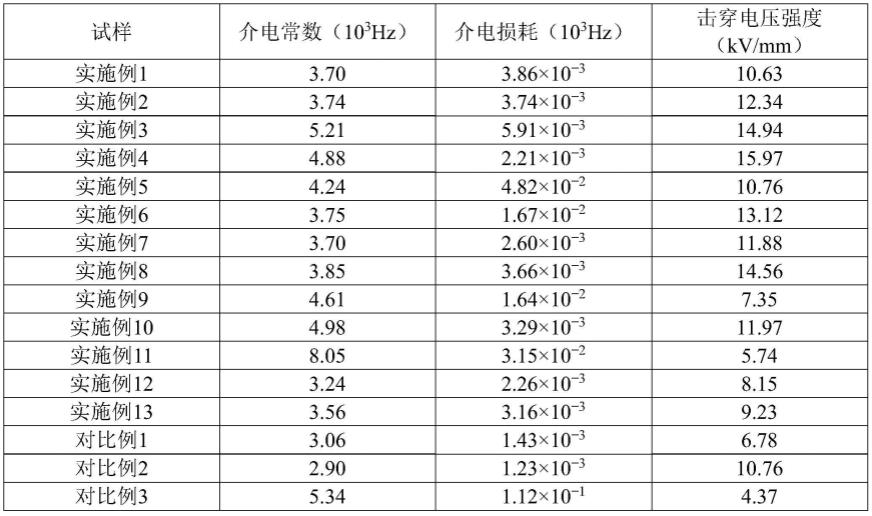

表1硅橡胶介电弹性体的介电性能测试数据

[0122][0123]

表2硅橡胶介电弹性体的力学性能测试数据

[0124]

试样拉伸强度(mpa)断裂伸长率(%)杨氏模量(mpa)实施例19.2111433.30实施例28.5710503.43实施例35.238003.71实施例44.897503.98实施例53.9310131.62实施例63.549541.84

实施例78.6411143.22实施例87.8610303.65实施例97.8911633.35实施例107.5410303.65实施例112.468781.21实施例129.0210402.85实施例139.1511003.14对比例18.999382.70对比例28.438582.93对比例310.545405.67

[0125]

由表1和表2可见:本技术制备的硅橡胶介电弹性体的介电常数比现有技术有明显提高,而杨氏模量提升不大,甚至有所降低,击穿电压强度又明显提高,如实施例5与对比例1相比,介电常数从3.06提升到4.24,杨氏模量反而从2.70mpa降低到1.62mpa,击穿电压强度从6.78kv/mm提高到10.76kv/mm。此结果表明,本发明将氧化物以一定比例加入到硅橡胶中,能够得到一种高介电常数低模量高击穿电压强度的硅橡胶介电弹性体。

[0126]

以上对本发明示例性的实施方式进行了说明。但是,本技术的保护范围不拘囿于上述实施方式。本领域技术人员在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1