一种达巴万星中间体A40926及其分离纯化方法与流程

一种达巴万星中间体a40926及其分离纯化方法

技术领域

1.本发明涉及抗生素生产技术领域,特别涉及一种达巴万星中间体a40926及其分离纯化方法。

背景技术:

2.现有的达巴万星中间体a40926的分离纯化方法,如专利cn112480214a所公开的一种达巴万星关键中间体a40926的制备方法,其公开了通过依次对达巴万星中间体a40926发酵液进行脱酰化、板框过滤、大孔树脂碱性吸附上样、酸性洗涤、聚合物微球填料吸附、浓缩、沉淀、干燥后获得达巴万星中间体a40926。该制备方法分离纯化过程复杂,在分离纯化过程中反复使用碱性溶液、酸性溶液,且洗脱液中含有大量的盐,对设备腐蚀大。并且由于达巴万星对氯化钠敏感,因此在使用低浓度氯化钠洗脱体系中易导致洗脱液浑浊。

技术实现要素:

3.为了克服上述现有技术的缺陷,本发明所要解决的技术问题是:提供一种达巴万星中间体a40926纯度可达97.45%以上的分离纯化方法,以及由该分离纯化方法所分离纯化得到的达巴万星中间体a40926。

4.为了解决上述技术问题,本发明采用的技术方案为:达巴万星中间体a40926的分离纯化方法,包括如下步骤:

5.s1、将含有达巴万星中间体a40926的发酵液过滤,获得收集液;

6.s2、将所述收集液经大孔吸附树脂吸附,水洗至漏出液接近无色后,用乙醇洗脱并收集达巴万星中间体a40926单位大于100mg/l的洗脱液a;

7.s3、将所述洗脱液a超滤浓缩至达巴万星中间体a40926单位为15000~16000mg/l的浓缩液;

8.s4、将所述浓缩液上层析交换树脂,纯水顶洗后以乙酸铵-乙醇溶液进行梯度洗脱,收集达巴万星中间体a40926纯度大于95%的洗脱液b;

9.s5、将所述洗脱液b调节ph至8.0

±

0.2,加入丙酮后调节料液温度为2~8℃,搅拌6~7h后进行析晶,抽滤烘干后获得达巴万星中间体a40926。

10.进一步提供达巴万星中间体a40926,由前述分离纯化方法分离纯化得到。

11.本发明的有益效果在于:本发明通过在分离纯化过程中使用乙酸铵-乙醇洗脱体系替换传统的氯化钠洗脱液体系,可有效避免洗脱液对设备腐蚀的同时,有效提高达巴万星中间体a40926的纯度,经检测,由本发明所提供的分离纯化方法所分离纯化的达巴万星中间体a40926纯度大于97.45%。

附图说明

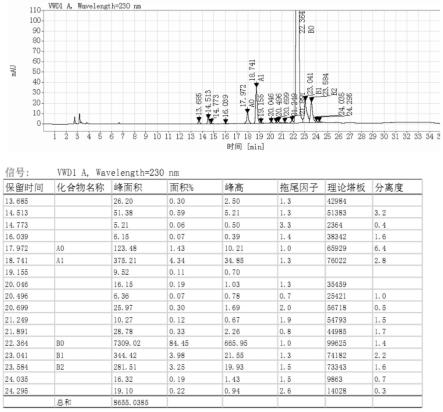

12.图1所示为本发明为实施例1所分离纯化后达巴万星中间体a40926的图谱。

具体实施方式

13.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

14.达巴万星中间体a40926的分离纯化方法,包括如下步骤:

15.s1、将含有达巴万星中间体a40926的发酵液过滤,获得收集液;

16.s2、将所述收集液经大孔吸附树脂吸附,水洗至漏出液接近无色后,用乙醇洗脱并收集达巴万星中间体a40926单位大于100mg/l的洗脱液a;

17.s3、将所述洗脱液a超滤浓缩至达巴万星中间体a40926单位为15000~16000mg/l的浓缩液;

18.s4、将所述浓缩液上层析交换树脂,纯水顶洗后以乙酸铵-乙醇溶液进行梯度洗脱,收集达巴万星中间体a40926纯度大于95%的洗脱液b;

19.s5、将所述洗脱液b调节ph至8.0

±

0.2,加入丙酮后调节料液温度为2~8℃,搅拌6~7h后进行析晶,抽滤烘干后获得达巴万星中间体a40926。

20.其中,在s1中所述过滤采用陶瓷膜过滤。优选地,所述陶瓷膜的孔径为0.01μm。通过采用孔径0.01μm的陶瓷膜对发酵液进行过滤以去除发酵液中的水溶性蛋白、色素等大分子物质。

21.优选地,所述s1为:将含有达巴万星中间体a40926的发酵液进行陶瓷膜过滤,浓缩至其发酵液体积一半后,边加水顶洗边过滤,至滤液总体积为发酵液体积的2~5倍后,收集收集液。其中,所述边加水顶洗边过滤应保持加水量和过滤流量一致。在一种实施方式中,所述加水量为5~10l/h。

22.在一种实施方式中,所述s2为:将所述收集液以流速为0.8bv/h过大孔吸附树脂吸附,吸附后以纯化水顶洗至漏出液接近无色后,以20%(v/v)的乙醇顶洗,再用60%(v/v)的乙醇洗脱并收集达巴万星中间体a40926浓度大于100mg/l的洗脱液a。

23.在一种实施方式中,所述s3为:将所述洗脱液a用截留分子量为20000d的超滤膜进行超滤后进行纳滤浓缩,所述超滤和纳滤时液温为15~20℃,浓缩至达巴万星中间体a40926单位为15000~16000mg/l的浓缩液。所述纳滤所使用的纳滤膜为nf-4040。

24.在一种实施方式中,在s4中,所述梯度洗脱为:依次用100mmol/l乙酸铵-20%乙醇溶液,200mmol/l乙酸铵-50%乙醇溶液进行梯度洗脱。

25.优选地,所述梯度洗脱为:以10bv/h的流速先用100mmol/l乙酸铵-20%乙醇溶液冲洗10bv后,用200mmol/l乙酸铵-50%乙醇溶液以10bv/h的流速冲洗10bv。

26.在一种实施方式中,所述s5为:将所述洗脱液b浓缩至达巴万星中间体a40926单位为20000~80000mg/l后调节ph至8.0

±

0.2,加入丙酮并调节料液温度为2~8℃,搅拌6~7h后进行析晶,抽滤烘干后获得达巴万星中间体a40926。

27.优选地,所述大孔吸附树脂为hz806,所述层析交换树脂为unips40-500,购于纳微科技。

28.达巴万星中间体a40926,由前述分离纯化方法分离纯化得到。

29.需要说明的是,在本文中所述单位为浓度。

30.实施例1

31.达巴万星中间体a40926的分离纯化分发,包括如下步骤:

32.s1、将1l含有达巴万星中间体a40926的发酵液用孔径为0.01μm的陶瓷膜过滤,浓缩至其发酵液体积一半后,边加水(纯化水)顶洗边过滤,其中加水量和过滤流量均为5l/h,至滤液总体积为发酵液体积的3倍后,收集澄清透明的收集液;

33.s2、将所述收集液用盐酸调节ph至8.0后,以流速0.8bv/h过hz806柱,用纯化水顶洗柱子至漏出液接近无色后,用ph为6.5的20%(v/v)的乙醇以5bv/h的流速预洗6bv,再用2bv 60%(v/v)乙醇以5bv/h的流速进行洗脱,收集达巴万星中间体a40926单位大于100mg/l的洗脱液a;

34.s3、取500ml所述洗脱液a用截留分子量为20000d的超滤膜进行超滤后再进行纳滤浓缩,在超滤和纳滤过程中控制液温在20℃,浓缩至达巴万星中间体a40926单位为15000mg/l,调节浓缩液ph为8并以5bv/h的流速上ps40-500柱,以纯化水顶洗1bv后,以10bv/h的流速先用100mmol/l乙酸铵-20%乙醇溶液冲洗10bv后,用200mmol/l乙酸铵-50%乙醇溶液以10bv/h的流速冲洗10bv,收集达巴万星中间体a40926纯度大于95%的洗脱液b;

35.s4、将所述洗脱液b浓缩至达巴万星中间体a40926单位为60000mg/l,用1mol/l氢氧化钠调节ph为8.0

±

0.2,加入2.0l丙酮,控制料液温度为6℃,搅拌6h至不再有晶体析出后,抽滤并烘干,获得达巴万星中间体a40926。

36.实施例2

37.达巴万星中间体a40926的分离纯化分发,包括如下步骤:

38.s1、将1l含有达巴万星中间体a40926的发酵液用孔径为0.01μm的陶瓷膜过滤,浓缩至其发酵液体积一半后,边加水(纯化水)顶洗边过滤,其中加水量和过滤流量均为5l/h,至滤液总体积为发酵液体积的3倍后,收集澄清透明的收集液;

39.s2、将所述收集液用盐酸调节ph至8.0后,以流速0.8bv/h过hz806柱,用纯化水顶洗柱子至漏出液接近无色后,用ph为6.5的20%(v/v)的乙醇以5bv/h的流速预洗6bv,再用2bv 60%(v/v)乙醇以5bv/h的流速进行洗脱,收集达巴万星中间体a40926单位大于100mg/l的洗脱液a;

40.s3、取500ml所述洗脱液a用截留分子量为20000d的超滤膜进行超滤后再进行纳滤浓缩,在超滤和纳滤过程中控制液温在15℃,浓缩至达巴万星中间体a40926单位为15000mg/l,调节浓缩液ph为9并以5bv/h的流速上ps40-500柱,以纯化水顶洗1bv后,以10bv/h的流速先用100mmol/l乙酸铵-20%乙醇溶液冲洗10bv后,用200mmol/l乙酸铵-50%乙醇溶液以10bv/h的流速冲洗10bv,收集达巴万星中间体a40926纯度大于95%的洗脱液b;

41.s4、将所述洗脱液b浓缩至达巴万星中间体a40926单位为60000mg/l,用1mol/l调节ph为8.0

±

0.2,加入2.0l丙酮,控制料液温度为8℃,搅拌7h至不再有晶体析出后,抽滤并烘干,获得达巴万星中间体a40926。

42.检测例

43.将实施例1所分离纯化得到的达巴万星中间体a40926进行纯度检测。参见图1所示。其中,图1上方图表为达巴万星中间体a40926的色谱图,下方图表为色谱图所对应的图表。从图1中可以看出,实施例1所分离纯化得到的达巴万星中间体a40926纯度(a0+a1+b0+b1+b2)为97.45%。

44.综上所述,本发明通过在分离纯化过程中使用乙酸铵-乙醇洗脱体系替换传统的氯化钠洗脱液体系,可有效避免洗脱液对设备腐蚀的同时,有效提高达巴万星中间体

a40926的纯度,经检测,由本发明所提供的分离纯化方法所分离纯化的达巴万星中间体a40926纯度大于97.45%。

45.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1