一种花状水滑石定向催化废旧PET类废塑料制备轻质芳烃的方法与流程

一种花状水滑石定向催化废旧pet类废塑料制备轻质芳烃的方法

技术领域:

1.本发明涉及废弃物处理技术领域,具体涉及一种花状水滑石定向催化废旧pet类废塑料制备轻质芳烃的方法。

背景技术:

2.聚对苯二甲酸乙二醇酯(pet)是最具代表性的热塑性聚酯之一,广泛应用于包装行业,并垄断了瓶装饮料市场。通常,pet的自然降解会持续数百年,同时还会排放温室气体和一些源于添加剂或粘合剂的有毒气体。因此,促进废pet的高效清洁回收具有重要意义。

3.考虑到pet单体的结构特点,以往的研究倾向于获得具有芳香环的化学品。对苯二甲酸二甲酯(dmt)和对苯二甲酸(tpa)是pet的典型解聚产物,已被广泛研究。回收的dmt和tpa通常用于用乙二醇再生pet,以实现循环经济。尽管原子利用率很高,但复杂的反应步骤增加了经济成本。相比之下,作为最简单的芳香族化合物,苯、甲苯和对二甲苯(btx)等pet单体的进一步加氢产物为化学合成提供了更多的可能性。btx等轻质芳烃除了作为常见的有机溶剂及化工合成的基础原料,还可以作为汽油添加剂,用途十分广泛。

技术实现要素:

4.本发明的目的是提供一种花状水滑石定向催化废旧pet类废塑料制备轻质芳烃的方法,采用纳米花状水滑石作为催化剂,在水-二氧六环体系中同时促进了pet类废塑料的解聚与解聚单体中的乙二醇的重整制氢和对苯二甲酸单体的原位加氢脱氧,实现了无外部氢源加入下一种自供氢体系一锅法催化pet类废塑料的原位加氢脱氧选择性转化为可作为汽油添加剂的轻质芳烃,避免了氢气、氢硅氧烷等昂贵还原剂的使用与污染物的排出,大大降低了生产成本,为pet的回收利用提供了一种更加经济与环保的方式,具有广阔的应用前景。

5.本发明是通过以下技术方案予以实现的:

6.一种花状水滑石定向催化废旧pet类废塑料制备轻质芳烃的方法,该方法包括以下步骤:

7.s1、制备金属纳米花状水滑石催化剂n

xmy

al-ldh,其中n代表贵金属,m代表非贵金属,x=0.1~1;y=1~10(x,y代表催化剂制备过程中加入的金属摩尔量,mmol),包括以下步骤:取铝盐、贵金属盐和非贵金属盐与尿素加入离子水搅拌使其混合均匀,铝盐、贵金属盐和非贵金属盐的摩尔比为:2.5:0.1~1:1~10,尿素用量为所有金属离子摩尔量的2.5倍,随后转移至水热釜中,在80~120℃水热时间12~36h,然后洗涤、过滤、干燥送入管式炉中400℃~600℃煅烧时间3h,然后进行还原活化,在h2/n2气氛下400℃~600℃还原3h;

8.s2、将pet类废塑料与步骤s1制得的还原后的催化剂置于反应容器中,加入水与1,4-二氧六环,氮气氛围下180~280℃搅拌反应3~12h,得到含有单环芳烃的液相产物,单环芳烃主要为苯与甲苯。

9.贵金属n为pt、pd或ru中的一种。非贵金属m为ni、cu、zn或mg中的一种。

10.pet类废塑料选自pet粉末、矿泉水瓶和元件外壳中的一种。

11.pet类废塑料与催化剂的质量比为0.2:0.1~0.5。

12.优选地,水与1,4-二氧六环的体积比为12:2~12,更优选为12:4~10,最优选为12:8。.

13.本发明的有益效果如下:

14.1、本发明构建了一种原位还原体系,同时促进了pet解聚后乙二醇单体的重整制氢与对苯二甲酸单体的加氢脱氧,实现了pet类废塑料一步转化为单环芳烃,为pet的高值化回收利用贡献了一种新的策略。

15.2、本发明将pet类废塑料转化为具有高附加值的化学品,具有显著的经济与环境效益。

16.3、本发明采用原位加氢体系,免去繁琐的分离提纯流程,相比于通入h2还原成本更低。

17.4、催化剂性质稳定可以重复使用,降低了生产成本。

18.总之,本发明采用纳米花状水滑石作为催化剂,在水-二氧六环体系中构建了一种原位还原体系,同时促进了pet类废塑料的解聚与解聚单体中的乙二醇的重整制氢和对苯二甲酸单体的原位加氢脱氧,实现了无外部氢源加入下一种自供氢体系一锅法催化pet类废塑料的原位加氢脱氧选择性转化为可作为汽油添加剂的轻质芳烃,避免了氢气、氢硅氧烷等昂贵还原剂的使用与污染物的排出,免去繁琐的分离提纯流程,且催化剂性质稳定可以重复使用,降低了生产成本。

附图说明:

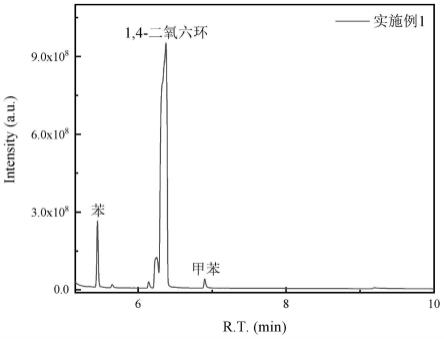

19.图1是实施例1得到的液相产物色谱图。

具体实施方式:

20.以下是对本发明的进一步说明,而不是对本发明的限制。

21.实施例1:一种花状水滑石定向催化废旧pet制备汽油添加剂的方法

22.包括如下步骤:

23.s1、称取2.5mmolal(no3)3·

9h2o,5mmol ni(no3)2·

6h2o,0.5mmol rucl3·

3h2o,20mmol尿素于烧杯中,加入50ml去离子水,室温搅拌1h后转移至水热釜中,2℃/min升温至100℃翻转水热24h,洗涤,过滤,80℃真空干燥12h。将干燥后的催化剂前体置于管式炉中,空气气氛下2℃/min升温至500℃煅烧3h制得催化剂。实验前于管式炉中h2/n2混合气氛(40%h2)下2℃/min升温至500℃活化3h。

24.s2、将0.2g pet粉末、0.2g催化剂、12ml去离子水及8ml 1,4-二氧六环置于100ml反应釜中,充入1mpan2作为保护气,230℃搅拌反应6h,搅拌速率为600rpm,反应结束后加入乙酸乙酯萃取有机相产物并通过gc-ms进行定性定量分析(如图1所示),计算得苯及甲苯的产率分别为77.33%,11.54%,详见表1。

25.对比例1:

26.与实施例1相同,不同之处在于,步骤s2没有加1,4-二氧六环。

27.s2、将0.2g pet粉末、0.2g催化剂及12ml去离子水置于100ml反应釜中,充入1mpa n2作为保护气,230℃搅拌反应6h,搅拌速率为600rpm,反应结束后加入乙酸乙酯萃取有机相产物并通过gc-ms进行定性定量分析,计算得苯及甲苯的产率分别为30.84%,1.53%。

28.对比例2:

29.与实施例1相同,不同之处在于,步骤s2没有加催化剂。

30.s2、将0.2g pet粉末、12ml去离子水及8ml 1,4-二氧六环置于100ml反应釜中,充入1mpan2作为保护气,230℃搅拌反应6h,搅拌速率为600rpm,反应结束后加入乙酸乙酯萃取有机相产物并通过gc-ms进行定性定量分析,未检测到芳烃生成。

31.实施例1、对比例1和对比例2比较,不加入催化剂时无目标产物生成,不加入1,4-二氧六环时反应产率骤降,因此实施例1中同时加入催化剂和1,4-二氧六环共同促进了pet的解聚与加氢脱氧,实现了pet类废塑料一步转化为单环芳烃。

32.实施例2:

33.一种花状水滑石定向催化废旧pet制备汽油添加剂的方法,包括如下步骤:

34.s1、称取2.5mmolal(no3)3·

9h2o,5mmol ni(no3)2·

6h2o,1mmol rucl3·

3h2o,21.25mmol尿素于烧杯中,加入50ml去离子水,室温搅拌1h后转移至水热釜中,2℃/min升温至100℃翻转水热24h,洗涤,过滤,80℃真空干燥12h。将干燥后的催化剂前体置于管式炉中,空气气氛下2℃/min升温至500℃煅烧3h制得催化剂。实验前于管式炉中h2/n2混合气氛(40%h2)下2℃/min升温至500℃活化3h。

35.s2、将0.2g pet粉末、0.2g催化剂、12ml去离子水及4ml 1,4-二氧六环置于100ml反应釜中,充入1mpan2作为保护气,230℃搅拌反应12h,搅拌速率为600rpm,反应结束后加入乙酸乙酯萃取有机相产物并通过gc-ms进行定性定量分析,计算得苯及甲苯的产率分别为62.32%,5.47%,详见表1。

36.实施例3:

37.一种花状水滑石定向催化废旧pet制备汽油添加剂的方法,包括如下步骤:

38.s1、称取2.5mmolal(no3)3·

9h2o,2mmol ni(no3)2·

6h2o,0.5mmol rucl3·

3h2o,12.5mmol尿素于烧杯中,加入50ml去离子水,室温搅拌1h后转移至水热釜中,2℃/min升温至100℃翻转水热24h,洗涤,过滤,80℃真空干燥12h。将干燥后的催化剂前体置于管式炉中,空气气氛下2℃/min升温至500℃煅烧3h制得催化剂。实验前于管式炉中h2/n2混合气氛(40%h2)下2℃/min升温至500℃活化3h。

39.s2、将0.2g pet粉末、0.2g催化剂、12ml去离子水及2ml 1,4-二氧六环置于100ml反应釜中,充入1mpan2作为保护气,230℃搅拌反应6h,搅拌速率为600rpm,反应结束后加入乙酸乙酯萃取有机相产物并通过gc-ms进行定性定量分析,计算得苯及甲苯的产率分别为42.87%,2.51%,详见表1。

40.实施例4:

41.一种花状水滑石定向催化废旧pet制备汽油添加剂的方法,包括如下步骤:

42.s1、称取2.5mmolal(no3)3·

9h2o,5mmol cu(no3)2·

3h2o,0.5mmol pt(no3)2,20mmol尿素于烧杯中,加入50ml去离子水,室温搅拌1h后转移至水热釜中,2℃/min升温至120℃翻转水热18h,洗涤,过滤,80℃真空干燥12h。将干燥后的催化剂前体置于管式炉中,空气气氛下2℃/min升温至550℃煅烧3h制得催化剂。实验前于管式炉中h2/n2混合气氛

(40%h2)下2℃/min升温至550℃活化3h。

43.s2、将0.2g pet粉末、0.3g催化剂、12ml去离子水及8ml 1,4-二氧六环置于100ml反应釜中,充入1mpan2作为保护气,230℃搅拌反应6h,搅拌速率为600rpm,反应结束后加入乙酸乙酯萃取有机相产物并通过gc-ms进行定性定量分析,计算得苯及甲苯的产率分别为56.42%,7.14%,详见表1。

44.实施例5:

45.一种花状水滑石定向催化废旧pet制备汽油添加剂的方法,包括如下步骤:

46.s1、称取2.5mmolal(no3)3·

9h2o,8mmol mg(no3)2·

6h2o,1mmol pt(no3)2,28.75mmol尿素于烧杯中,加入50ml去离子水,室温搅拌1h后转移至水热釜中,2℃/min升温至120℃翻转水热18h,洗涤,过滤,80℃真空干燥12h。将干燥后的催化剂前体置于管式炉中,空气气氛下2℃/min升温至550℃煅烧3h制得催化剂。实验前于管式炉中h2/n2混合气氛(40%h2)下2℃/min升温至550℃活化3h。

47.s2、将0.2g pet粉末、0.4g催化剂、12ml去离子水及8ml 1,4-二氧六环置于100ml反应釜中,充入1mpan2作为保护气,230℃搅拌反应6h,搅拌速率为600rpm,反应结束后加入乙酸乙酯萃取有机相产物并通过gc-ms进行定性定量分析,计算得苯及甲苯的产率分别为68.66%,8.59%,详见表1。

48.实施例6:

49.一种花状水滑石定向催化废旧pet制备汽油添加剂的方法,包括如下步骤:

50.s1、称取2.5mmolal(no3)3·

9h2o,5mmol ni(no3)2·

6h2o,0.5mmol rucl3·

3h2o,20mmol尿素于烧杯中,加入50ml去离子水,室温搅拌1h后转移至水热釜中,2℃/min升温至90℃翻转水热24h,洗涤,过滤,80℃真空干燥12h。将干燥后的催化剂前体置于管式炉中,空气气氛下2℃/min升温至450℃煅烧3h制得催化剂。实验前于管式炉中h2/n2混合气氛(40%h2)下2℃/min升温至450℃活化3h。

51.s2、将0.2g pet粉末、0.5g催化剂、12ml去离子水及8ml 1,4-二氧六环置于100ml反应釜中,充入1mpan2作为保护气,220℃搅拌反应12h,搅拌速率为600rpm,反应结束后加入乙酸乙酯萃取有机相产物并通过gc-ms进行定性定量分析,计算得苯及甲苯的产率分别为62.57%,6.79%,详见表1。

52.实施例7:

53.一种花状水滑石定向催化废旧pet制备汽油添加剂的方法,包括如下步骤:

54.s1、称取2.5mmolal(no3)3·

9h2o,5mmol ni(no3)2·

6h2o,0.5mmol rucl3·

3h2o,20mmol尿素于烧杯中,加入50ml去离子水,室温搅拌1h后转移至水热釜中,2℃/min升温至100℃翻转水热36h,洗涤,过滤,80℃真空干燥12h。将干燥后的催化剂前体置于管式炉中,空气气氛下2℃/min升温至500℃煅烧3h制得催化剂。实验前于管式炉中h2/n2混合气氛(40%h2)下2℃/min升温至500℃活化3h。

55.s2、将0.2g pet粉末、0.5g催化剂、12ml去离子水及10ml 1,4-二氧六环置于100ml反应釜中,充入1mpan2作为保护气,260℃搅拌反应12h,搅拌速率为600rpm,反应结束后加入乙酸乙酯萃取有机相产物并通过gc-ms进行定性定量分析,计算得苯及甲苯的产率分别为70.44%,8.26%,详见表1。

56.实施例8:

57.一种花状水滑石定向催化废旧pet制备汽油添加剂的方法,包括如下步骤:

58.s1、称取2.5mmolal(no3)3·

9h2o,5mmol ni(no3)2·

6h2o,1mmol rucl3·

3h2o,21.25mmol尿素于烧杯中,加入50ml去离子水,室温搅拌1h后转移至水热釜中,2℃/min升温至100℃翻转水热24h,洗涤,过滤,80℃真空干燥12h。将干燥后的催化剂前体置于管式炉中,空气气氛下2℃/min升温至450℃煅烧3h制得催化剂。实验前于管式炉中h2/n2混合气氛(40%h2)下2℃/min升温至450℃活化3h。

59.s2、将0.2g pet粉末、0.2g催化剂、12ml去离子水及12ml 1,4-二氧六环置于100ml反应釜中,充入1mpan2作为保护气,200℃搅拌反应6h,搅拌速率为600rpm,反应结束后加入乙酸乙酯萃取有机相产物并通过gc-ms进行定性定量分析,计算得苯及甲苯的产率分别为40.26%,2.63%,详见表1。

60.实施例9:

61.一种花状水滑石定向催化废旧pet制备汽油添加剂的方法,包括如下步骤:

62.s1、称取2.5mmolal(no3)3·

9h2o,5mmol ni(no3)2·

6h2o,1mmol rucl3·

3h2o,21.25mmol尿素于烧杯中,加入50ml去离子水,室温搅拌1h后转移至水热釜中,2℃/min升温至100℃翻转水热24h,洗涤,过滤,80℃真空干燥12h。将干燥后的催化剂前体置于管式炉中,空气气氛下2℃/min升温至450℃煅烧3h制得催化剂。实验前于管式炉中h2/n2混合气氛(40%h2)下2℃/min升温至450℃活化3h。

63.s2、将0.2g pet粉末、0.2g催化剂、12ml去离子水及12ml 1,4-二氧六环置于100ml反应釜中,充入1mpan2作为保护气,180℃搅拌反应6h,搅拌速率为600rpm,反应结束后加入乙酸乙酯萃取有机相产物并通过gc-ms进行定性定量分析,计算得苯及甲苯的产率分别为32.14%,0.68%,详见表1。

64.实施例10:

65.一种花状水滑石定向催化废旧pet制备汽油添加剂的方法,包括如下步骤:

66.s1、称取2.5mmolal(no3)3·

9h2o,5mmol ni(no3)2·

6h2o,0.5mmol rucl3·

3h2o,20mmol尿素于烧杯中,加入50ml去离子水,室温搅拌1h后转移至水热釜中,2℃/min升温至100℃翻转水热24h,洗涤,过滤,80℃真空干燥12h。将干燥后的催化剂前体置于管式炉中,空气气氛下2℃/min升温至500℃煅烧3h制得催化剂。实验前于管式炉中h2/n2混合气氛(40%h2)下2℃/min升温至500℃活化3h。

67.s2、将0.2g矿泉水瓶、0.2g催化剂、12ml去离子水及8ml 1,4-二氧六环置于100ml反应釜中,充入1mpan2作为保护气,230℃搅拌反应6h,搅拌速率为600rpm,反应结束后加入乙酸乙酯萃取有机相产物并通过gc-ms进行定性定量分析,计算得苯及甲苯的产率分别为72.31%,10.44%,详见表1。

68.实施例11:

69.一种花状水滑石定向催化废旧pet制备汽油添加剂的方法,包括如下步骤:

70.s1、称取2.5mmolal(no3)3·

9h2o,5mmol ni(no3)2·

6h2o,0.5mmol rucl3·

3h2o,20mmol尿素于烧杯中,加入50ml去离子水,室温搅拌1h后转移至水热釜中,2℃/min升温至100℃翻转水热24h,洗涤,过滤,80℃真空干燥12h。将干燥后的催化剂前体置于管式炉中,空气气氛下2℃/min升温至500℃煅烧3h制得催化剂。实验前于管式炉中h2/n2混合气氛(40%h2)下2℃/min升温至500℃活化3h。

71.s2、将0.2g原件外壳、0.2g催化剂、12ml去离子水及8ml 1,4-二氧六环置于100ml反应釜中,充入1mpan2作为保护气,230℃搅拌反应6h,搅拌速率为600rpm,反应结束后加入乙酸乙酯萃取有机相产物并通过gc-ms进行定性定量分析,计算得苯及甲苯的产率分别为64.39%,8.34%,详见表1。

72.实施例12:

73.一种花状水滑石定向催化废旧pet制备汽油添加剂的方法,包括如下步骤:

74.s1、称取2.5mmolal(no3)3·

9h2o,5mmol ni(no3)2·

6h2o,0.5mmol rucl3·

3h2o,20mmol尿素于烧杯中,加入50ml去离子水,室温搅拌1h后转移至水热釜中,2℃/min升温至100℃翻转水热24h,洗涤,过滤,80℃真空干燥12h。将干燥后的催化剂前体置于管式炉中,空气气氛下2℃/min升温至500℃煅烧3h制得催化剂。实验前于管式炉中h2/n2混合气氛(40%h2)下2℃/min升温至500℃活化3h。

75.s2、将0.2g pet粉末、0.2g催化剂、12ml去离子水及8ml 1,4-二氧六环置于100ml反应釜中,充入1mpan2作为保护气,230℃搅拌反应6h,搅拌速率为600rpm,反应结束后回收催化剂洗涤数次,80℃真空干燥12h后按s1提及的活化条件重新进行活化。

76.s3、将0.2g pet粉末、0.2g使用一次后的催化剂、12ml去离子水及8ml 1,4-二氧六环置于100ml反应釜中,充入1mpan2作为保护气,230℃搅拌反应6h,搅拌速率为600rpm,反应结束后加入乙酸乙酯萃取有机相产物并通过gc-ms进行定性定量分析,计算得苯及甲苯的产率分别为69.51%,8.42%,详见表1。

77.实施例13:

78.一种花状水滑石定向催化废旧pet制备汽油添加剂的方法,包括如下步骤:

79.s1、称取2.5mmolal(no3)3·

9h2o,5mmol ni(no3)2·

6h2o,0.5mmol rucl3·

3h2o,20mmol尿素于烧杯中,加入50ml去离子水,室温搅拌1h后转移至水热釜中,2℃/min升温至100℃翻转水热24h,洗涤,过滤,80℃真空干燥12h。将干燥后的催化剂前体置于管式炉中,空气气氛下2℃/min升温至500℃煅烧3h制得催化剂。实验前于管式炉中h2/n2混合气氛(40%h2)下2℃/min升温至500℃活化3h。

80.s2、将0.2g pet粉末、0.2g催化剂、12ml去离子水及8ml 1,4-二氧六环置于100ml反应釜中,充入1mpan2作为保护气,230℃搅拌反应6h,搅拌速率为600rpm,反应结束后回收催化剂洗涤数次,80℃真空干燥12h后按s1提及的活化条件重新进行活化,将上述步骤重复3次。

81.s3、将0.2g pet粉末、0.2g使用三次后的催化剂、12ml去离子水及8ml 1,4-二氧六环置于100ml反应釜中,充入1mpan2作为保护气,230℃搅拌反应6h,搅拌速率为600rpm,反应结束后加入乙酸乙酯萃取有机相产物并通过gc-ms进行定性定量分析,计算得苯及甲苯的产率分别为62.37%,6.29%,详见表1。

82.表1

[0083][0084]a实施例中煅烧时间均为3h;b实施例中活化时间均为3h;*反应过程中搅拌速率均为600rpm。

[0085]

以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1