一种吸波泡沫材料及其制备方法与应用与流程

1.本技术涉及吸波高分子材料技术领域,尤其涉及一种吸波泡沫材料及其制备方法与应用。

背景技术:

2.聚甲基丙烯酰亚胺泡沫材料是一种具有良好力学性能、优异的阻燃性、抗明火等性能的高性能泡沫材料,与其他类型的泡沫塑料相比,其在使用过程中不产生有害气体,密度小,性能调节范围宽,易于安装和拆卸,在具有耐高温的同时,也具有优异的耐低温脆性等特点,作为碳纤维等连续纤维增强复合材料的理想芯材,在国内外已经取得了广泛的应用。

3.但现有的制备方法所制得的聚甲基丙烯酰亚胺泡沫材料的吸波性能一般较差,无法满足其在航天航空领域的应用需求。

技术实现要素:

4.本技术的主要目的是提供一种吸波泡沫材料及其制备方法与应用,旨在解决现有的制备方法所制得的聚甲基丙烯酰亚胺泡沫材料的吸波性能一般较差的技术问题。

5.为解决上述技术问题,本技术提出了:一种吸波泡沫材料,包括以下重量份组分:

6.基体树脂单体100份、羰基铁粉2份、发泡剂2~10份、引发剂0.05~1份、交联剂0~1份和炭黑1~20份;

7.其中,所述基体树脂单体由丙烯酸类单体和丙烯腈类单体组成。

8.作为本技术一些可选实施方式,所述吸波泡沫材料包括以下重量份组分:

9.基体树脂单体100份、羰基铁粉2份、发泡剂6份、引发剂0.27份、交联剂0~0.1份和炭黑1~20份。

10.作为本技术一些可选实施方式,所述丙烯酸类单体和所述丙烯腈类单体的重量比为40~60:40~60。

11.作为本技术一些可选实施方式,所述丙烯酸类单体包括丙烯酸单体和甲基丙烯酸单体中的至少一种。

12.作为本技术一些可选实施方式,所述丙烯腈类单体包括丙烯腈单体和甲基丙烯腈单体中的至少一种。

13.作为本技术一些可选实施方式,所述发泡剂包括尿素、甲酰胺、n,n

’‑

二甲基甲酰胺、异丁基酰胺、甲酸和水中的至少一种。

14.作为本技术一些可选实施方式,所述发泡剂由尿素和甲酰胺组成,所述尿素和所述甲酰胺的重量比为1:5。

15.作为本技术一些可选实施方式,所述引发剂包括偶氮二异庚腈、过硫酸钾、过硫酸铵、过氧化苯甲酰、二叔丁基和己酯中的至少一种。

16.作为本技术一些可选实施方式,所述交联剂包括双马来酰亚胺和三烯丙基异氰脲

酸酯中的至少一种。

17.为解决上述技术问题,本技术还提供了一种如上所述吸波泡沫材料的制备方法,包括以下步骤:

18.将基体树脂单体、羰基铁粉、发泡剂、引发剂、交联剂和炭黑混合后,进行聚合反应,获得预聚物;

19.将所述预聚物发泡,获得吸波泡沫材料。

20.作为本技术一些可选实施方式,所述将基体树脂单体、羰基铁粉、发泡剂、引发剂、交联剂和炭黑混合后,进行聚合反应,获得预聚物,包括:

21.将基体树脂单体、羰基铁粉、发泡剂、引发剂、交联剂和炭黑混合后,获得反应液;

22.将所述反应液在30~40℃反应18~36h,获得第一预聚物;

23.将所述第一预聚物在40~50℃反应18~24h,获得第二预聚物;

24.将所述第二预聚物在60~100℃烘干3~6h,获得第三预聚物。

25.作为本技术一些可选实施方式,所述将所述预聚物发泡,获得吸波泡沫材料,包括:

26.将所述预聚物放入模具中,升温至180~240℃进行发泡0.5~2h。

27.作为本技术一些可选实施方式,所述升温的升温速率为2~10℃/min。

28.为解决上述技术问题,本技术还提供了一种如上所述吸波泡沫材料的应用,用于制备结构/隐身一体化宽频吸波材料。

29.相较于现有技术,本技术所述吸波泡沫材料由基体树脂单体、羰基铁粉、发泡剂、引发剂、交联剂和炭黑组成,其中所述基体树脂单体由丙烯酸类单体和丙烯腈类单体组成;可以看出,由于丙烯酸类单体和丙烯腈类单体的高黏度性能,同时本技术还添加了炭黑对所述丙烯酸类单体和丙烯腈类单体进行增黏处理,使得所述羰基铁粉作为吸收剂得以在其内部均匀分散;本技术所述吸波泡沫材料还添加了发泡剂和交联剂,使得所述吸波泡沫材料内部形成更多的泡孔结构,进而使得所述羰基铁粉更多的吸附在所述泡孔结构内外壁,从而提高了所述吸波泡沫材料的吸波性能。

附图说明

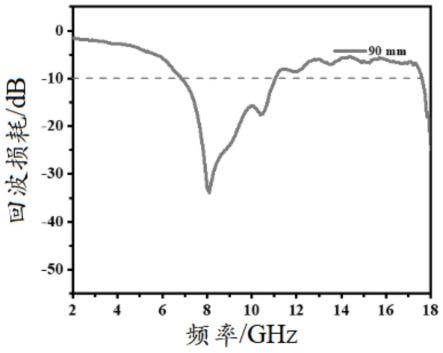

30.图1是本技术实施例1制备得到的吸波泡沫材料的吸波性能图;

31.图2是本技术实施例1制备得到的吸波泡沫材料的电磁参数图;

32.图3是本技术实施例1-6制备得到的吸波泡沫材料的压缩强度-位移曲线图;

33.图4是本技术实施例2制备得到的吸波泡沫材料的吸波性能图;

34.图5是本技术实施例2制备得到的吸波泡沫材料的电磁参数图;

35.图6是本技术实施例3制备得到的吸波泡沫材料的吸波性能图;

36.图7是本技术实施例3制备得到的吸波泡沫材料的电磁参数图;

37.图8是本技术实施例4制备得到的吸波泡沫材料的吸波性能图;

38.图9是本技术实施例4制备得到的吸波泡沫材料的电磁参数图;

39.图10是本技术实施例5制备得到的吸波泡沫材料的吸波性能图;

40.图11是本技术实施例5制备得到的吸波泡沫材料的电磁参数图;

41.图12是本技术实施例6制备得到的吸波泡沫材料的吸波性能图;

42.图13是本技术实施例6制备得到的吸波泡沫材料的电磁参数图;

43.图14是本技术实施例7制备得到的吸波泡沫材料的吸波性能图;

44.图15是本技术实施例7制备得到的吸波泡沫材料的电磁参数图;

45.图16是本技术对比例1制备得到的吸波泡沫材料的吸波性能图;

46.图17是本技术对比例1制备得到的吸波泡沫材料的电磁参数图。

具体实施方式

47.应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

48.聚甲基丙烯酰亚胺泡沫(pmi)是一种交联的、孔径分布均匀的泡沫,具有卓越的结构稳定性和高机械强度。聚甲基丙烯酰亚胺泡沫具有比其他聚合物泡沫材料更高的比强度、比模量、耐热性和耐湿热性能,以及更好地抗高温蠕变性能和尺寸稳定性。其突出的耐热性能和高温下优异的抗蠕变性能使其能承受环氧、双马等热固性树脂复合材料的高温固化工艺条件,可实现泡沫夹芯与预浸料的一次共固化成型,可广泛应用于复合材料泡沫夹层结构件的制造。此外,由于聚甲基丙烯酰亚胺泡沫材料的闭孔率高,孔径分布均匀,吸湿率低,使其作为芯材的夹芯复合材料具有远优于蜂窝复合材料的耐久性和耐环境性。上述性能特点使其在航天、航空、舰船、高速列车、风力发电等许多技术领域具有广泛的应用前景。吸波泡沫材料在制备过程中不引入任何氟利昂和卤素,燃烧时低烟无毒,不会释放有害物质,可作为一种环保型材料。

49.目前,通常制备的聚甲基丙烯酰亚胺泡沫材料虽然具有良好的力学性能、耐热性能等优点,但是合成的聚甲基丙烯酰亚胺泡沫材料一般都是透波材料,或者吸波性能还存在一定的缺陷。加入少量吸波剂后吸波性能仍较差,过多加入会造成沉降影响泡沫综合性能甚至无法发泡。

50.基于此,本技术提供了一种吸波泡沫材料,包括以下重量份组分:

51.基体树脂单体100份、羰基铁粉2份、发泡剂2~10份、引发剂0.05~1份、交联剂0~1份和炭黑1~20份;

52.其中,所述基体树脂单体由丙烯酸类单体和丙烯腈类单体组成。

53.相较于现有技术,本技术所述吸波泡沫材料由基体树脂单体、羰基铁粉、发泡剂、引发剂、交联剂和炭黑组成,其中所述基体树脂单体由丙烯酸类单体和丙烯腈类单体组成;可以看出,由于丙烯酸类单体和丙烯腈类单体的高黏度性能,同时本技术还添加了炭黑对所述丙烯酸类单体和丙烯腈类单体进行增黏处理,使得所述羰基铁粉作为吸收剂得以在其内部均匀分散;本技术所述吸波泡沫材料还添加了发泡剂和交联剂,使得所述吸波泡沫材料内部形成更多的泡孔结构,进而使得所述羰基铁粉更多的吸附在所述泡孔结构内外壁,从而提高了所述吸波泡沫材料的吸波性能。

54.为了使得所制备的吸波泡沫材料的力学性能和吸波性能更佳,下面对所述吸波泡沫材料的组成进行更具体的方案;即作为本技术一些可选实施方式,所述吸波泡沫材料包括以下重量份组分:

55.基体树脂单体100份、羰基铁粉2份、发泡剂6份、引发剂0.27份、交联剂0~0.1份和炭黑1~20份。

56.基体树脂单体的黏度选择是所制得的吸波泡沫材料的泡沫压缩强度大小的重要

因素之一,即是否能形成优良的内部空隙结构,由此作为本技术一些可选实施方式,所述丙烯酸类单体和所述丙烯腈类单体的重量比为40~60:40~60。所述丙烯酸类单体包括丙烯酸单体和甲基丙烯酸单体中的至少一种。所述丙烯腈类单体包括丙烯腈单体和甲基丙烯腈单体中的至少一种。

57.发泡剂的选择是所制得的吸波泡沫材料的泡沫压缩强度大小的重要因素之一,即作为本技术一些可选实施方式,所述发泡剂包括尿素、甲酰胺、n,n

’‑

二甲基甲酰胺、异丁基酰胺、甲酸和水中的至少一种。优选地,所述发泡剂由尿素和甲酰胺组成,所述尿素和所述甲酰胺的重量比为1:5。所述发泡剂还可以是由甲酰胺、n,n

’‑

二甲基甲酰胺和异丁基酰胺组成;或者由甲酸和水组成。

58.所述引发剂的选择对后续聚合反应的进行至关重要,因此作为本技术一些可选实施方式,所述引发剂包括偶氮二异庚腈、过硫酸钾、过硫酸铵、过氧化苯甲酰、二叔丁基和己酯中的至少一种。优选地,所述引发剂为过硫酸钾。

59.为了更利于所述吸波泡沫材料在发泡过程中形成优良的泡孔结构,作为本技术一些可选实施方式,所述交联剂包括双马来酰亚胺和三烯丙基异氰脲酸酯中的至少一种。优选地,所述交联剂为双马来酰亚胺。

60.本技术所述吸波泡沫材料在特定原料配方的综合作用下发泡效果好,具有优良的内部孔隙结构,力学性能、热力学性能和吸波性能优异。同时,所述吸波泡沫材料密度轻,便于安装、使用。

61.为解决上述技术问题,本技术还提供了一种如上所述吸波泡沫材料的制备方法,包括以下步骤:

62.将基体树脂单体、羰基铁粉、发泡剂、引发剂、交联剂和炭黑混合后,进行聚合反应,获得预聚物;

63.将所述预聚物发泡,获得吸波泡沫材料。

64.本技术所述方法是将基体树脂单体、羰基铁粉、发泡剂、引发剂、交联剂和炭黑混合后,进行聚合反应后获得预聚物,再通过将预聚物进行发泡,从而获得具有优良泡孔结构的吸波泡沫材料,进而提升了所述吸波泡沫材料的力学性能和吸波性能。

65.作为本技术一些可选实施方式,所述将基体树脂单体、羰基铁粉、发泡剂、引发剂、交联剂和炭黑混合后,进行聚合反应,获得预聚物,包括:

66.将基体树脂单体、羰基铁粉、发泡剂、引发剂、交联剂和炭黑混合后,获得反应液;

67.将所述反应液在30~40℃反应18~36h,获得第一预聚物;

68.将所述第一预聚物在40~50℃反应18~24h,获得第二预聚物;

69.将所述第二预聚物在60~100℃烘干3~6h,获得第三预聚物。

70.本技术所述的聚合反应包括两个聚合过程和一个后处理过程,即先将基体树脂单体、羰基铁粉、发泡剂、引发剂、交联剂和炭黑混合后,获得反应液后;将所述反应液先在30~40℃反应18~36h,再在40~50℃反应18~24h,获得预聚物;再将所述预聚物在60~100℃烘干3~6h后,对预聚物边缘的瑕疵进行切除,获得所述用于后续发泡处理的预聚物。

71.在本技术技术方案中,对预聚物进行发泡处理至关重要,而在发泡处理过程中发泡的温度以及升温速率都会影响到发泡效果;即作为本技术一些可选实施方式,所述将所述预聚物发泡,获得吸波泡沫材料,包括:

72.将所述预聚物放入模具中,升温至180~240℃进行发泡0.5~2h。

73.作为本技术一些可选实施方式,所述升温的升温速率为2~10℃/min。

74.为解决上述技术问题,本技术还提供了一种如上所述吸波泡沫材料的应用,用于制备结构/隐身一体化宽频吸波材料。本技术所述吸波泡沫材料在特定原料配方的综合作用下发泡效果好,具有优良的内部孔隙结构,力学性能、热力学性能和吸波性能优异。同时,所述吸波泡沫材料密度轻,便于安装、使用。本技术所述吸波泡沫材料可以作为一种性能优异的吸波材料,用于制备高强度耐热宽频,轻质、耐温、耐湿、抗腐蚀,用于结构/隐身一体化宽频吸波材料,具有优异的应用前景。

75.下面结合具体实施方式,对本技术所述技术方案进行详细说明:

76.实施例1

77.本实施例的原料配方为:丙烯酸182g、丙烯腈168g、尿素3.5g、甲酰胺17.5g、偶氮二异庚腈0.945g、白炭黑(sio2)40g、羟基铁粉7g。其中丙烯酸和丙烯腈为单体,尿素和甲酰胺为混合发泡剂,偶氮二异庚腈为引发剂,白炭黑为增粘剂,羟基铁粉为吸波剂。

78.本实施例的制备方法包括以下步骤:

79.按照上述原料配方将各原料混合溶解,配置反应液。

80.将配置好的反应液于室温下搅拌2h使其混合均匀,将混合均匀的反应液注入准备好的玻璃模具中,用凡士林涂抹密封,将模具于水浴箱中浸没,35℃反应24小时,再45℃反应20小时,得到中间预聚物并将其放于鼓风烘箱中80℃后处理6h,获得预聚物。

81.切除预聚物边缘的瑕疵,将其放入高度为25mm的不锈钢模具中,于鼓风烘箱中以5℃/min的升温速率从室温升至180-200℃,于180-200℃下发泡0.5-1.5小时,得到质量达标的吸波泡沫材料。

82.本实施例制备得到的吸波泡沫材料密度为56.18kg/m3,孔隙率为5.52%,高温尺寸变化率为0.08%;该吸波泡沫材料的吸波性能如图1所示,电磁参数如图2所示;该吸波泡沫材料在130℃高温的压缩强度-位移曲线如图3中的曲线1所示。

83.其中,上述吸波泡沫材料的密度、孔隙率及热力学性能通过下述方法进行测试:采用加速电压为15.0kv的扫描电镜及密度测试研究吸波泡沫材料的密度、泡孔形貌及孔隙率。通过尺寸变化率测定仪(130℃,3h)等测试吸波泡沫材料在高温下的尺寸变化率,研究各组吸波泡沫材料热力学性能。

84.其中,上述吸波泡沫材料的吸波性能通过下述方法进行测试:通过矢量网络分析仪对所述吸波泡沫材料进行测试。

85.其中,上述吸波泡沫材料的力学性能通过下述方法进行测试:采用万能材料试验机研究所述吸波泡沫材料在高温环境的压缩强度,采用1kn的传感器测定,在130℃以1mm/min的速率对样品进行测试。

86.实施例2-7和对比例1的测试方法同本实施例。

87.实施例2

88.本实施例的原料配方为:丙烯酸182g、丙烯腈168g、尿素3.5g、甲酰胺17.5g、偶氮二异庚腈0.945g、双马来酰亚胺0.035g、白炭黑(sio2)40g、羟基铁粉7g。其中丙烯酸和丙烯腈为单体,尿素和甲酰胺为混合发泡剂,偶氮二异庚腈为引发剂,双马来酰亚胺为交联剂,白炭黑为增粘剂,羟基铁粉为吸波剂。

89.本实施例的制备方法同实施例1。

90.本实施例制备得到的吸波泡沫材料密度为88.60kg/m3,孔隙率为4.90%,高温尺寸变化率为0.05%;该吸波泡沫材料的吸波性能如图4所示,电磁参数如图5所示;该吸波泡沫材料在130℃高温的压缩强度-位移曲线如图3中的曲线2所示。

91.实施例3

92.本实施例的原料配方为:丙烯酸182g、丙烯腈168g、尿素3.5g、甲酰胺17.5g、偶氮二异庚腈0.945g、双马来酰亚胺0.175g、白炭黑(sio2)40g、羟基铁粉7g。其中丙烯酸和丙烯腈为单体,尿素和甲酰胺为混合发泡剂,偶氮二异庚腈为引发剂,双马来酰亚胺为交联剂,白炭黑为增粘剂,羟基铁粉为吸波剂。

93.本实施例的制备方法同实施例1。

94.本实施例制备得到的吸波泡沫材料密度为63.03kg/m3,孔隙率为5.30%,高温尺寸变化率为0.09%;该吸波泡沫材料的吸波性能如图6所示,电磁参数如图7所示;该吸波泡沫材料在130℃高温的压缩强度-位移曲线如图3中的曲线3所示。

95.实施例4

96.本实施例的原料配方为:丙烯酸182g、丙烯腈168g、尿素3.5g、甲酰胺17.5g、偶氮二异庚腈0.945g、双马来酰亚胺0.35g、白炭黑(sio2)40g、羟基铁粉7g。其中丙烯酸和丙烯腈为单体,尿素和甲酰胺为混合发泡剂,偶氮二异庚腈为引发剂,双马来酰亚胺为交联剂,白炭黑为增粘剂,羟基铁粉为吸波剂。

97.本实施例的制备方法同实施例1。

98.本实施例制备得到的吸波泡沫材料密度为63.47kg/m3,孔隙率为4.44%,高温尺寸变化率为1.39%;该吸波泡沫材料的吸波性能如图8所示,电磁参数如图9所示;该吸波泡沫材料在130℃高温的压缩强度-位移曲线如图3中的曲线4所示。

99.实施例5

100.本实施例的原料配方为:丙烯酸182g、丙烯腈168g、尿素3.5g、甲酰胺17.5g、偶氮二异庚腈0.945g、白炭黑(sio2)30g、羟基铁粉7g。其中丙烯酸和丙烯腈为单体,尿素和甲酰胺为混合发泡剂,偶氮二异庚腈为引发剂,白炭黑为增粘剂,羟基铁粉为吸波剂。

101.本实施例的制备方法同实施例1。

102.本实施例制备得到的吸波泡沫材料密度为52.35kg/m3,孔隙率为6.68%,高温尺寸变化率为0.12%;该吸波泡沫材料的吸波性能如图10所示,电磁参数如图11所示;该吸波泡沫材料在130℃高温的压缩强度-位移曲线如图3中的曲线5所示。

103.实施例6

104.本实施例的原料配方为:丙烯酸182g、丙烯腈168g、尿素3.5g、甲酰胺17.5g、偶氮二异庚腈0.945g、白炭黑(sio2)35g、羟基铁粉7g。其中丙烯酸和丙烯腈为单体,尿素和甲酰胺为混合发泡剂,偶氮二异庚腈为引发剂,白炭黑为增粘剂,羟基铁粉为吸波剂。

105.本实施例的制备方法同实施例1。

106.本实施例制备得到的吸波泡沫材料密度为60.16kg/m3,孔隙率为5.66%,高温尺寸变化率为0.01%;该吸波泡沫材料的吸波性能如图12所示,电磁参数如图13所示;该吸波泡沫材料在130℃高温的压缩强度-位移曲线如图3中的曲线6所示。

107.实施例7

108.本实施例的原料配方为:丙烯酸182g、丙烯腈168g、尿素3.5g、甲酰胺17.5g、偶氮二异庚腈0.945g、白炭黑(sio2)50g、羟基铁粉7g。其中丙烯酸和丙烯腈为单体,尿素和甲酰胺为混合发泡剂,偶氮二异庚腈为引发剂,白炭黑为增粘剂,羟基铁粉为吸波剂。

109.本实施例的制备方法同实施例1。

110.本实施例制备得到的吸波泡沫材料密度为63.09kg/m3,孔隙率为6.67%,高温尺寸变化率为0.94%;该吸波泡沫材料的吸波性能如图14所示,电磁参数如图15所示。

111.对比例1

112.本实施例的原料配方为:丙烯酸182g、丙烯腈168g、尿素3.5g、甲酰胺17.5g、偶氮二异庚腈0.945g。其中丙烯酸和丙烯腈为单体,尿素和甲酰胺为混合发泡剂,偶氮二异庚腈为引发剂。

113.本实施例的制备方法同实施例1。

114.本对比例制备得到的吸波泡沫材料的吸波性能如图16所示,电磁参数如图17所示。

115.由实施例1~7密度、孔隙率及热力学性能测试结果可知:各实施例吸波泡沫材料的密度均小于100kg/m3,高温尺寸变化率基本均小于2%,闭孔率较高。较高的闭孔率对应较好的高温尺寸变化,说明本技术吸波泡沫材料具有良好的热力学性能。

116.由吸波性能测试结果可知纯样的电磁参数接近空气,在90mm厚度下,仅对高频波有吸收作用(16-18ghz),吸波范围窄;而本技术制备得到的吸波泡沫材料对波有较宽的吸收范围,如实施例6吸波泡沫材料介电常数实部提升0.1左右,介电常数虚部相对提升较大,并且展示出一定的弛豫损耗峰,且在6.5-14.5ghz对波实现宽频吸收。此外,本技术实施例7吸波泡沫材料的波吸收范围最宽(6-18ghz),其吸波性能最优。试验结果说明本技术制备的吸波泡沫材料具有良好的吸波性能。

117.由力学性能测试结果可知在130℃高温测试条件下,本技术吸波泡沫材料仍具有较好的压缩强度,特别是实施例6吸波泡沫材料压缩强度佳。说明本技术吸波泡沫材料耐热性能好,且具有好的力学性能。

118.综上,本技术提供了一种聚甲基丙烯酰亚胺吸波泡沫材料,该泡沫材料在特定原料配方的综合作用下发泡效果好,具有优良的内部孔隙结构,力学性能、热力学性能,特别是吸波性能优异。同时,该泡沫材料密度轻,便于安装、使用。本技术聚甲基丙烯酰亚胺泡沫材料可以作为一种性能优异的吸波材料,用于制备高强度耐热宽频,轻质、耐温、耐湿、抗腐蚀,用于结构/隐身一体化宽频吸波材料,具有广阔的应用前景。

119.以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1