一种OPL/OPO/LPL比例可控的母乳替代脂的制备方法及其产品

一种opl/opo/lpl比例可控的母乳替代脂的制备方法及其产品

技术领域

1.本发明涉及一种opl/opo/lpl比例可控的母乳替代脂的制备方法及其产品,属于油脂合成技术领域。

背景技术:

2.母乳是婴儿最理想的食品,脂肪作为其中最重要的供能物质,以母乳3~5%左右的质量,为婴幼儿提供了超过一半的能量和生长发育必需的脂肪酸、脂溶性维生素和其他脂类成分。其中,1,3-二油酸-2-棕榈酸甘油三酯(以下简称opo)、1-油酸-2-棕榈酸-3-亚油酸甘油三酯(以下简称opl),1,3-二亚油酸-2-棕榈酸甘油三酯(以下简称lpl)含量达到人乳脂总量的40%~50%。近年来,国内外众多学者对世界不同区域人群的人乳脂组成进行了研究,发现不同区域人群母乳脂中opl、opo和lpl的含量与比例差异很大。这可能与各地所食用的富含油酸或亚油酸的植物油的饮食习惯有关。欧洲国家如意大利,芬兰,西班牙等国家母乳脂中opo含量最高,opl/opo比值为0.2~0.9(质量比),lpl的含量较低。而我国人乳脂组成中,opl含量最高,其次是opo和lpl,是含量最多的三种结构脂质,opl/opo/lpl的质量比例约为1.5:1:0.6(将opo的质量含量定为1,计算opl/opo、lpl/opo,得出opl/opo/lpl的相对含量比值)。

3.在纯母乳喂养率持续下降的背景下,配方奶粉成为婴儿成长和发育的主要辅助食品。因其组成和结构与母乳脂肪相似,母乳酯广泛地应用于配方奶粉当中。cn 109566769 a报道了棕榈酸甘油三酯和酰基供体油酸、亚油酸为原料,经脂肪酶的催化酯交换反应,制备富含opo和opl的油脂。但该方法产品含量低。cn 111593046 a采用相同策略,利用磁性载体固定化脂肪酶作为催化剂,经长时间反应(8~12小时),得到35~50wt%的opl油脂。cn 109402186 a介绍了将三棕榈酸甘油酯(ppp)与油酸基、亚油酸基酰基供体反应,分离纯化后,再次加入酰基供体进行二次反应,得到富含opl的油脂混合物。该方法可得到较高含量的opl油脂,但存在操作复杂,反应温度高(40~90℃),两次分子蒸馏能耗较高。目前关于opo和opl报道,主要采用酶法酸解三棕榈酸甘油酯的方法,存在反应时间长,温度高,酰基迁移不可避免,产品纯度普遍不高等问题。因此,提供一种opl/opo/lpl比例可调的简单高效的制备方法,对推进婴幼儿配方奶粉母乳化进程具有重要的意义。

技术实现要素:

4.本发明所要解决的技术问题是针对上述现有技术存在的不足而提供一种opl/opo/lpl比例可控的母乳替代脂的制备方法,所制备的母乳替代品中opl、opo和lpl的总含量可达到75wt%~91wt%,opl/opo在0.2~2.9(质量比)范围内以及lpl/opo在0~1.0(质量比)范围内,可准确调控,同时避免了现有技术中酸解反应制备opl/opo/lpl中的酰基迁移,副产物多,产率低的问题。

5.本发明为解决上述提出的问题所采用的技术方案为:

6.一种opl/opo/lpl比例可控的母乳替代脂的制备方法,主要包括如下四步:

7.步骤一,棕榈硬酯原料的分提:以三棕榈酸甘油酯含量大于60wt%的棕榈硬脂为原料,加入溶剂、调节温度使其全部溶解,再缓慢降温使三棕榈酸甘油酯结晶析出,过滤干燥得到分提后的三棕榈酸甘油酯含量大于85wt%的棕榈硬脂;

8.步骤二,2-棕榈酸单甘酯的制备:分提后的棕榈硬脂与乙醇混合后,在区域选择性脂肪酶的催化下醇解,得到2-棕榈酸单甘酯与脂肪酸乙酯等的混合物,经分离纯化除去脂肪酸乙酯,得到纯度大于85wt%的2-棕榈酸单甘酯;

9.步骤三,opl/opo/lpl比例可控母乳替代脂的制备:在溶剂或无溶剂体系中,2-棕榈酸单甘酯与一定比例的油酸/亚油酸混合物加热混匀后,加入脂肪酶,在30~50℃下,进行酶催化酯化反应,得到富含opl/opo/lpl的母乳替代脂粗产物:

10.步骤四,产物的分离纯化与脂肪酸的回收利用:将上述粗产物在一定真空度和温度下,以一定的刮膜速度、流量进行分子蒸馏,分离出反应体系中的游离脂肪酸,得到富含opl/opo/lpl的母乳替代脂。其中,游离脂肪酸再用溶剂结晶除去棕榈酸等饱和脂肪酸,回收利用油酸和亚油酸混合物,可作为原料循环利用。

11.按上述方案,步骤一中,分提溶剂为乙酸乙酯、丙酮等一种或几种,优选乙酸乙酯。棕榈硬酯原料在50~60℃下完全溶解于分提溶剂中,缓慢降温至20~30℃使三棕榈酸甘油酯结晶析出,抽滤除去溶剂,得到分提后的含量大于85wt%的棕榈硬脂。

12.按上述方案,步骤一中,所用棕榈硬脂原料中三棕榈酸甘油酯含量大于60%,棕榈酸含量大于70wt%,sn-2位棕榈酸含量大于70wt%;分提后的棕榈硬脂中三棕榈酸甘油酯含量为80wt%~90wt%,棕榈酸含量为85wt%~95wt%,sn-2位棕榈酸含量为85wt%~95wt%。

13.按上述方案,步骤二中,所述区域选择性脂肪酶为sn-1,3位脂肪酶,包括:米根霉菌来源的脂肪酶,黑曲霉来源的脂肪酶,洋葱伯克霍尔德菌来源的脂肪酶,猪胰腺来源的脂肪酶、疏棉状嗜热丝孢菌来源的脂肪酶等;步骤三中,所述脂肪酶包括:解脂假丝酵母来源的脂肪酶,柱状假丝酵母来源的脂肪酶、皱褶假丝酵母来源的脂肪酶、卡门柏青霉来源的脂肪酶以及疏水介孔载体固定化酶(如candida sp.99-125@oms-c8,oms-c8代表辛基修饰的介孔载体)等。

14.按上述方案,步骤二中,醇解反应所用底物为分提后的棕榈硬脂和乙醇(其中,棕榈硬脂与乙醇的摩尔比为1:8~1:14),溶剂为丙酮、正己烷、环己烷、正辛烷等中一种或几种(溶剂用量为:每1g三棕榈酸甘油酯加入5-10ml溶剂);区域选择性脂肪酶的加入量为棕榈硬脂的质量5wt%~20wt%;反应温度20~40℃,搅拌反应1.5~4h。

15.按上述方案,步骤二中,醇解的反应产物经过滤去除脂肪酶,通过减压旋蒸,除去溶剂,得到2-棕榈酸单甘酯与脂肪酸乙酯等的混合物,然后进行分离纯化,得到纯度大于85wt%的2-棕榈酸单甘酯。分离纯化方法包括但不限于分子蒸馏和溶剂低温结晶。使用分子蒸馏法时,真空度0.1~2pa、蒸馏温度60~90℃、进料速度0.5~1l/h、刮膜器转速200~400r/min。使用溶剂低温结晶法时,在室温下,使用一定溶剂萃取棕榈酸乙酯,同时使2-棕榈酸单甘酯结晶析出,再经过滤干燥得到含量大于85wt%的2-棕榈酸单甘酯,其中,溶剂包括但不限于丙酮,正己烷,环己烷,正辛烷等中的一种或几种。

16.按上述方案,步骤三中,油酸与亚油酸的摩尔比为(6~1):1。进一步地,所述一定

比例的油酸/亚油酸混合物由富含油酸的植物油水解产物与富含亚油酸的植物油水解产物调配而成。其中,油酸来自高油酸菜籽油、花生油、葵花油、橄榄油的水解产物等,主要脂肪酸组成:油酸含量为50wt%~85wt%,亚油酸含量5wt%~20wt%,棕榈酸含量2wt%~15wt%;亚油酸来自葵花籽油、大豆油、玉米油、棉籽油的水解产物等,主要脂肪酸组成:亚油酸含量为50wt%~70wt%,油酸含量10wt%~35wt%,棕榈酸含量2wt%~20wt%。

17.按上述方案,步骤三中,所述2-棕榈酸单甘酯与油酸/亚油酸混合物的物质的量之比为1:4~1:9,脂肪酶加入量为反应物总质量(这里的总质量指的是2-棕榈酸单甘酯与油酸/亚油酸混合物的总质量)的3%~8%,反应温度30~50℃,搅拌反应20~60min。

18.按上述方案,步骤三中,采用有溶剂体系时,还需要添加一定量的溶剂,选自正己烷,环己烷,正辛烷、异辛烷等中一种或几种。无溶剂时,是以油酸/亚油酸混合物作为溶剂。

19.按上述方案,步骤四中,通过分子蒸馏将过量油酸、亚油酸和少量棕榈酸与母乳脂产品分离;分子蒸馏的真空度小于4pa,温度180~220℃,刮膜速度200~400rpm,流量0.5~1l/h。

20.按上述方案,步骤四中,分子蒸馏出的混合脂肪酸通过处理可作为反应原料循环使用:采用溶剂(正己烷、石油醚等)结晶除去饱和脂肪酸(硬脂酸和棕榈酸),结晶分离后的溶剂经蒸馏后得到油酸、亚油酸。

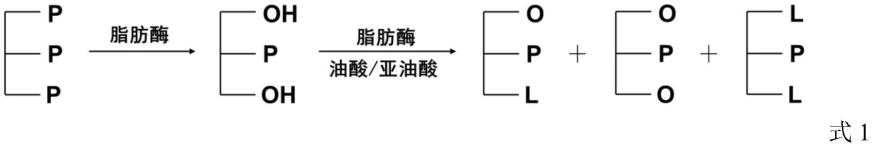

21.上述方法制备母乳替代脂的路线如式1所示,所制得母乳替代脂中opl、opo和lpl的总含量可达到75wt%~91wt%,2位棕榈酸占所有棕榈酸含量为83wt%~92wt%,opl/opo在0.2~2.9范围内以及lpl/opo在0~1.0范围内波动。

[0022][0023]

与现有技术相比,本发明的有益效果是:

[0024]

1.本发明通过2-棕榈酸单甘酯的酯化反应制备opl/opo/lpl复合油脂,具有反应条件温和,选择性强,反应活性高,反应速度快,产品纯度高,品质好等优点,目标产物opl、opo和lpl的总含量可达到75wt%~91wt%,解决了传统方法中高温引起的酰基迁移,副产物多,产率低导致的母乳替代脂纯度较低等问题。

[0025]

2.本发明通过控制油酸/亚油酸的添加比例和温度、时间等反应参数,调控油酸和亚油酸两种脂肪酸在甘油骨架上的酯化活性差异,可准确控制产物中opl、opo和lpl的比例,为满足不同组成的母乳脂替代物的开发提供了可靠方法。

[0026]

3.本发明通过产物分离纯化和脂肪酸回收,可实现脂肪酸的循环利用,绿色高效,无废弃物产生;并且,制备过程中单甘酯的分离纯化方法与以往文献报道的柱层析和溶剂分提相比,更加简便、绿色,使用溶剂少。

附图说明

[0027]

图1为实施例1中步骤一分提前后棕榈硬脂的甘油三酯组成的液相色谱图;

[0028]

图2为实施例1中步骤二醇解产物与结晶纯化后的2-棕榈酸单甘酯气相色谱图;

[0029]

图3为实施例1-6产物的高效液相色谱图;其中6种不同的油酸/亚油酸混合物以摩

尔比计,油酸:亚油酸=6:1、4:1、3:1、2:1、1.5:1、1:1;

[0030]

图4为实施例1-6产物中opl/opo/lpl含量、比例与底物中油酸/亚油酸比例关系图;其中6种不同的油酸/亚油酸混合物以摩尔比计,油酸:亚油酸=6:1、4:1、3:1、2:1、1.5:1、1:1。

具体实施方式

[0031]

为了更好地理解本发明,下面结合具体实施例进一步阐明本发明的内容,但本发明不仅仅局限于下面的实施例。

[0032]

下述实施例中,介孔载体固定化酶的制备方法(lipase@oms-c8):室温下,将5.0gf127和12.5g kcl溶解于500ml hcl(1.0m),加入6.0g 1,3,5-三甲苯以750rpm的转速机械搅拌24h。加入20.8g硅酸四乙酯搅拌15min,静置24h。然后,将所得混合物倒入反应釜中,在200℃下加热24h,取出过滤、干燥得到粉末固体。再将粉末固体放入马弗炉中在550℃下煅烧6h后得到介孔二氧化硅(粒径8μm,介孔孔径22nm)。将1.5ml疏水修饰剂(辛基三甲氧基硅烷,c8)、150μl三乙胺和10.0g介孔二氧化硅、100ml无水甲苯加入反应釜中进行水热反应,水热反应条件为130℃,20h,反应完成后取出混合物,过滤干燥得到疏水介孔二氧化硅。将游离脂肪酶candida sp.99-125溶解在磷酸缓冲液(50mm,ph=9)中配成60mg/ml的酶溶液,冰浴30min后以10,000rpm离心10min,取上清液。将疏水介孔二氧化硅和上清液的按10mg/ml的比例加入磨口锥形瓶,在摇床(200rpm,30℃)反应30min后离心,沉淀冻干得到固定化酶candida sp.99-125@oms-c8。

[0033]

下述实施例中,一定比例的油酸/亚油酸混合物的调配方法,以高亚油酸葵花籽油与普通葵花籽油水解所得脂肪酸为例,调配1000ml 6种不同的油酸/亚油酸混合物(以摩尔比计,油酸:亚油酸=6:1、4:1、3:1、2:1、1.5:1、1:1)见表1。首先,将水解的脂肪酸经甲酯化后用气相检测其脂肪酸组成。高亚油酸葵花籽油经水解后所得脂肪酸中,油酸含量为86.5wt%,亚油酸含量为8.0wt%,棕榈酸含量为3.6wt%,硬脂酸等其他脂肪酸含量为1.9wt%。普通葵花籽油经水解后所得脂肪酸中,亚油酸含量为65.0wt%,油酸含量为25.0wt%,棕榈酸含量为6.4wt%,硬脂酸等其他脂肪酸含量为3.6wt%。然后,将上述脂肪酸按表1调配成相应比例的油酸/亚油酸混合物作为酰基供体,序号分别为1-6。

[0034]

表1酰基供体的调配

[0035][0036]

下述实施例中,下述棕榈硬脂原料为58℃棕榈硬脂,其中三棕榈酸甘油酯含量大于60%,棕榈酸含量大于70wt%,sn-2位棕榈酸含量大于70wt%。

[0037]

实施例1

[0038]

一种opl/opo/lpl比例可控的母乳替代脂的制备方法及其产品,具体包括如下步骤:

[0039]

(1)制备三棕榈酸甘油酯:将200g棕榈硬酯原料置于盛有1l乙酸乙酯的反应器中,调节温度至50℃,将棕榈硬酯完全溶解,然后降温至20℃,使三棕榈酸甘油酯结晶析出,经过滤干燥,得到三棕榈酸甘油酯含量为87.1%的棕榈硬酯178.4g,棕榈酸含量为93.2wt%,sn-2位棕榈酸含量为91.9wt%,收率为89.2%。

[0040]

(2)制备2-棕榈酸单甘酯:将0.12mol分提后的棕榈硬脂(100g)按棕榈硬脂与乙醇按摩尔比为1:8的比例加入0.99mol乙醇(57.9ml)混匀于500ml正己烷中,加入20.0g lipozyme tl im(占棕榈硬脂质量的20%),反应在装有冷凝回流装置的三口烧瓶中进行,反应温度35℃,搅拌反应1.5h。反应结束后,过滤除去脂肪酶,通过减压旋蒸,除去溶剂后,得到2-棕榈酸单甘酯与脂肪酸乙酯的混合物,加入500ml正己烷在室温下使2-棕榈酸单甘酯结晶析出,过滤干燥,得到2-棕榈酸单甘酯产品32.4g,纯度为91.5wt%,收率为79.2%。

[0041]

(3)制备opl/opo/lpl比例可控母乳脂:将2-棕榈酸单甘酯与酰基供体6(见表1)按摩尔比1:4混合加热搅拌充分溶解底物,加入总底物质量8%的介孔固定化酶candida sp.99-125@oms-c8反应温度45℃,搅拌反应20min,得到富含opl/opo/lpl的粗产物;

[0042]

(4)产物的分离纯化与脂肪酸的回收:富含opl/opo/lpl的粗产物在真空度3.5pa,温度220℃,刮膜速度400rpm,流量1l/h的条件下,通过分子蒸馏除去游离脂肪酸,得到富含opl/opo/lpl的母乳替代脂产品;其中,游离脂肪酸加入五倍体积正己烷结晶除去饱和酸(硬脂酸和棕榈酸),结晶分离后的溶剂经蒸馏后得到油酸、亚油酸。

[0043]

经测定,所得产物中opl、opo和lpl的总含量为75.7wt%,其中opl含量为44.5wt%,opo的含量为15.5wt%,lpl含量为15.7wt%,opl:opo:lpl=2.87:1:1.01。

[0044]

实施例2

[0045]

一种opl/opo/lpl比例可控的母乳替代脂的制备方法及其产品,具体包括如下步骤:

[0046]

(1)制备三棕榈酸甘油酯:将200g棕榈硬酯原料置于盛有1l乙酸乙酯的反应器中,调节温度至60℃,将棕榈硬酯完全溶解,然后降温至30℃,使三棕榈酸甘油酯结晶析出,经过滤干燥,得到三棕榈酸甘油酯含量为86%的棕榈硬酯176.2g,棕榈酸含量为91.9wt%,sn-2位棕榈酸含量为91.5wt%,收率为88.1%。

[0047]

(2)制备2-棕榈酸单甘酯:将0.12mol分提后的棕榈硬脂(100g)按棕榈硬脂与乙醇按摩尔比为1:10的比例加入1.23mol乙醇(72.3ml)混匀于500ml正己烷中,加入8.0g lipozyme rm im(占棕榈硬脂质量的8%),反应在装有冷凝回流装置的三口烧瓶中进行,反应温度40℃,搅拌反应3h。反应结束后,过滤除去脂肪酶,通过减压旋蒸,除去溶剂后,得到2-棕榈酸单甘酯与脂肪酸乙酯的混合物,使用分子蒸馏法除去脂肪酸乙酯,工艺条件为真空度2pa、蒸馏温度90℃、进料速度1l/h、刮膜器转速200r/min,得到2-棕榈酸单甘酯产品32.6g,纯度为92.2wt%,收率为79.7%。

[0048]

(3)制备opl/opo/lpl比例可控母乳脂:将2-棕榈酸单甘酯与酰基供体5(见表1)按摩尔比1:5混合加热搅拌充分溶解底物,加入总底物质量7%的lipozyme rm im,反应温度40℃,搅拌反应30min,得到富含opl/opo/lpl的粗产物;

[0049]

(4)产物的分离纯化与脂肪酸的回收:富含opl/opo/lpl的粗产物在真空度1pa,温度190℃,刮膜速度200rpm,流量0.5l/h的条件下,通过分子蒸馏除去游离脂肪酸,得到富含opl/opo/lpl的母乳脂产品。脂肪酸的回收同实施例1中的步骤(4)。

[0050]

经测定,所得产物中opl、opo和lpl的总含量为77.8wt%,其中opl含量为42.6wt%,opo的含量为28.2wt%,lpl含量为7.0wt%,opl:opo:lpl=1.51:1:0.25。

[0051]

实施例3

[0052]

一种opl/opo/lpl比例可控的母乳替代脂的制备方法及其产品,具体包括如下步骤:

[0053]

(1)制备三棕榈酸甘油酯:同实施例2中的步骤(1)。

[0054]

(2)制备2-棕榈酸单甘酯:将0.12mol分提后的棕榈硬脂(100g)按棕榈硬脂:乙醇摩尔比为1:12的比例加入1.49mol乙醇(86.8ml)混匀于500ml正己烷中,加入6.0g解脂假丝酵母酶(candida lipolytica,cll,占棕榈硬脂质量的6%),反应在装有冷凝回流装置的三口烧瓶中进行,反应温度45℃,搅拌反应4h。反应结束后,过滤除去脂肪酶,通过减压旋蒸,除去溶剂后,得到2-棕榈酸单甘酯与脂肪酸乙酯的混合物,使用分子蒸馏法除去脂肪酸乙酯,工艺条件为真空度1pa、蒸馏温度60℃、进料速度0.5l/h、刮膜器转速400r/min,得到2-棕榈酸单甘酯产品33.3g,纯度为91.3wt%,收率为81.5%。

[0055]

(3)制备opl/opo/lpl比例可控母乳脂:将2-棕榈酸单甘酯与酰基供体4(见表1)按摩尔比为1:6混合加热搅拌充分溶解底物,加入总底物质量6%的candida sp.99-125@oms-c8,反应温度50℃,搅拌反应30min,得到富含opl/opo/lpl的粗产物;

[0056]

(4)产物的分离纯化与脂肪酸的回收:同实施例1中的步骤(4)。

[0057]

经测定,所得产物中opl、opo和lpl的总含量为79.9wt%,其中opl含量为38.5wt%,opo的含量为37.4wt%,lpl含量为4.0wt%,opl:opo:lpl=1.03:1:0.11。

[0058]

实施例4

[0059]

一种opl/opo/lpl比例可控的母乳替代脂的制备方法及其产品,具体包括如下步骤:

[0060]

(1)制备三棕榈酸甘油酯:同实施例2中的步骤(1)。

[0061]

(2)制备2-棕榈酸单甘酯:将0.12mol分提后的棕榈硬脂(100g)按棕榈硬脂:乙醇摩尔比为1:14的比例加入1.73mol乙醇(101.3ml)混匀于500ml正己烷中,加入10.0g candida sp.99-125@oms-c8(占棕榈硬脂质量的10%),反应在装有冷凝回流装置的三口烧瓶中进行,反应温度30℃,搅拌反应4h。反应结束后,溶剂结晶法除去脂肪酸乙酯,条件同实施例1中的步骤(2)。

[0062]

(3)制备opl/opo/lpl比例可控母乳脂:将2-棕榈酸单甘酯与酰基供体3(见表1)按摩尔比为1:7混合加热搅拌充分溶解底物,加入总底物质量5%的解脂假丝酵母酶(candida lipolytica,cll),反应温度35℃,搅拌反应40min,得到富含opl/opo/lpl的粗产物;

[0063]

(4)产物的分离纯化与脂肪酸的回收:同实施例1中的步骤(4)。

[0064]

经测定,所得产物中opl、opo和lpl的总含量为80.6wt%,其中opl含量为30.3wt%,opo的含量为48.7wt%,lpl含量为1.6wt%,opl:opo:lpl=0.62:1:0.03。

[0065]

实施例5

[0066]

一种opl/opo/lpl比例可控的母乳替代脂的制备方法及其产品,具体包括如下步

骤:

[0067]

(1)制备三棕榈酸甘油酯:同实施例2中的步骤(1)。

[0068]

(2)制备2-棕榈酸单甘酯:将0.12mol分提后的棕榈硬脂(100g)按棕榈硬脂:乙醇摩尔比为1:10的比例加入1.23mol乙醇(72.3ml)混匀于500ml正己烷中,加入12.0g lipozyme tl im(占棕榈硬脂质量的12%),反应在装有冷凝回流装置的三口烧瓶中进行,反应温度35℃,搅拌反应2.5h。纯化方法同实施例1中的步骤(2)。

[0069]

(3)制备opl/opo/lpl比例可控母乳脂:将2-棕榈酸单甘酯与酰基供体2(见表1)按摩尔比为1:8混合加热搅拌充分溶解底物,加入总底物质量4%lipozyme tl im,反应温度30℃,搅拌反应50min,得到富含opl/opo/lpl的粗产物;

[0070]

(4)产物的分离纯化与脂肪酸的回收:同实施例1中的步骤(4)。

[0071]

经测定,所得产物中opl、opo和lpl的总含量为82.1wt%,其中opl含量为24.3wt%,opo的含量为57.1wt%,lpl含量为0.7wt%,opl:opo:lpl=0.43:1:0.01。

[0072]

实施例6

[0073]

一种opl/opo/lpl比例可控的母乳替代脂的制备方法及其产品,具体包括如下步骤:

[0074]

(1)制备三棕榈酸甘油酯:同实施例2中的步骤(1)。

[0075]

(2)制备2-棕榈酸单甘酯:将0.12mol分提后的棕榈硬脂(100g)按棕榈硬脂:乙醇摩尔比为1:10的比例加入1.23mol乙醇(72.3ml)混匀于500ml正己烷中,加入15.0g lipozyme tl im(占棕榈硬脂质量的15%),反应在装有冷凝回流装置的三口烧瓶中进行,反应温度35℃,搅拌反应2h。纯化方法同实施例1中的步骤(2)。

[0076]

(3)制备opl/opo/lpl比例可控母乳脂:将2-棕榈酸单甘酯与酰基供体1(见表1)按摩尔比为1:8混合加热搅拌充分溶解于等体积的正己烷中,加入总底物质量3%candida sp.99-125@oms-c8,反应温度40℃,搅拌反应60min,得到富含opl/opo/lpl的粗产物;

[0077]

(4)产物的分离纯化与脂肪酸的回收:同实施例1中的步骤(4)。

[0078]

经测定,所得产物中opl、opo和lpl的总含量为91.0wt%,其中opl含量为18.1wt%,opo的含量为72.3wt%,lpl含量为0.1wt%,opl:opo:lpl=0.25:1:0。

[0079]

表2为实施例1-6制备得到的反应产物中opl/opo/lpl质量含量,opl/opo/lpl比例及sn-2位脂肪酸组成。

[0080]

表2

[0081][0082]1将opo的含量定为1,计算opl/opo、lpl/opo,得出opl/opo/lpl的相对含量比值。

[0083]2sn-2位棕榈酸占所有棕榈酸的质量分数(wt%),按gb 30604-2015的规定进行。

[0084]

由此可见,本发明提供了一种富含1-油酸-2-棕榈酸-3-亚油酸甘油三酯(opl)、1,3-二油酸-2-棕榈酸甘油三酯(opo)和1,3-二亚油酸-2-棕榈酸甘油三酯(lpl)的制备方法,该方法的技术路线为首次提出,所得产品的opl、opo和lpl的总含量可达75wt%~91wt%,并且opl/opo/lpl比例可调节,可广泛应用于适合不同地区的婴幼儿配方奶粉。当酰基供体中油酸/亚油酸的比例由6:1降低到1:1时,产品中opl的含量从18.1wt%升高至44.5wt%,opo的含量从72.3wt%降低至15.5wt%,lpl的含量从0.1wt%升高至15.7wt%,其中油酸/亚油酸的比例为6:1、4:1、3:1、2:1时,opl/opo的范围为(0.2~1):1,lpl含量较低,符合欧洲等地区的母乳脂结构特点;油酸/亚油酸的比例为1.5:1时(实施例2),opl:opo:lpl=1.51:1:0.25,符合中国母乳脂的特点,因此优选实施例2作为中国婴幼儿奶粉原料。

[0085]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干改进和变换,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1