一种制备3-甲基-3-戊烯-2-酮的方法与流程

1.本技术涉及有机合成技术领域,具体涉及一种制备3-甲基-3-戊烯-2-酮的方法。

背景技术:

2.3-甲基-3-戊烯-2-酮的合成是丁酮和乙醛在催化剂的作用下发生羟醛缩合反应,反应式如下:其中,催化剂可为碱催化剂或酸催化剂。例如:氢氧化钠、硫酸。但是,氢氧化钠和硫酸作为丁酮和乙醛发生羟醛缩合反应的条件,不仅生产成本高,而且环境污染严重。

3.为了简化生产工艺、降低生产成本、对环境友好。专利zl201410038017.6公开了一种3-甲基-3-戊烯-2-酮的制备方法,在0~80℃的温度条件下,将丁酮和固体酸催化剂混合,然后加入乙醛,充分混合后继续反应,反应完后将所得产物分离提纯得到3-甲基-3-戊烯-2-酮;其中,固体酸催化剂选自美国罗门哈斯的amberlyst 35、朗盛的lewatit k2620、漂莱特公司的purolite sgc650(h)、南开大学的nkc-9中的一种或两种以上任意比例混合。专利zl201410336419.4公开了一种制备3-甲基-3-戊烯-2-酮的绿色方法,所述方法包括使得乙醛与甲基乙基酮在固定床反应器中在固态酸催化剂的存在下进行反应,所述固体酸催化剂是聚合树脂负载的固体酸催化剂。

4.但是,在3-甲基-3-戊烯-2-酮生产过程中乙醛容易发生自聚,乙醛在酸作用下聚合反应机理为阳离子机理,表示如下:引发:增长:当反应产物的分子链中达到和超过三个氧原子链时,分子本身就可以发生分子内的链接,形成三聚乙醛、四聚乙醛、五聚乙醛和六聚乙醛等等,至于反应将产生几聚合物,将受到反应温度、反应时间、催化剂种类等各个因素的原因。在温度在0℃以上时,反应几乎全部生成三聚乙醛,其选择性接近100%。

5.因此,在3-甲基-3-戊烯-2-酮生产过程中需要阻止乙醛自聚。

技术实现要素:

6.为了在3-甲基-3-戊烯-2-酮生产过程中阻止乙醛自聚,提高3-甲基-3-戊烯-2-酮的产率,本技术提供一种制备3-甲基-3-戊烯-2-酮的方法,采用如下技术方案:一种制备3-甲基-3-戊烯-2-酮的方法,所述方法包括以下步骤:s1、丁酮和乙醛在固体酸催化剂的作用下发生羟醛缩合反应,得到粗产物;所述固体酸催化剂是利用zn

2+

改性nkc-9强酸性阳离子交换树脂得到;s2、所述粗产物经过分离提纯,得到所述3-甲基-3-戊烯-2-酮。

7.在一些实施方式中,步骤s1中,所述改性的方法包括以下步骤:p1、使用去离子水水洗nkc-9强酸性阳离子交换树脂直至流出清水;p2、将步骤p1得到的nkc-9强酸性阳离子交换树脂置于氢氧化钠水溶液中浸泡,之后水洗至ph=7;p3、将步骤p2得到的nkc-9强酸性阳离子交换树脂置于盐酸水溶液中浸泡,之后,先水洗至ph=6、再干燥;p4、将步骤p3得到的nkc-9强酸性阳离子交换树脂置于氯化锌水溶液中浸泡,之后,先水洗至无cl-存在、再干燥,得到所述固体酸催化剂。

8.在一些实施方式中,步骤p2中,所述氢氧化钠水溶液的浓度为3~10wt%,例如:4wt%。步骤p2中,所述浸泡的时间为4~8h。

9.在一些实施方式中,步骤p3中,所述盐酸水溶液的浓度为3~10wt%,例如:4wt%。步骤p3中,所述浸泡的时间为4~8h。

10.在一些实施方式中,步骤p3中,所述干燥的温度为35~45℃,例如:40℃。

11.在一些实施方式中,步骤p4中,所述氯化锌水溶液的浓度为1~5wt%,例如:2wt%。步骤p4中,所述浸泡的时间为2~4h。

12.在一些实施方式中,步骤p4中,所述干燥的温度为35~45℃,例如:40℃。

13.在一些实施方式中,步骤s1中,所述羟醛缩合反应在固定床反应器中进行。

14.在一些实施方式中,所述固定床反应器为管式固定床反应器,例如:内径为0.25米、长度为2.5米的管式固定床反应器。

15.在一些实施方式中,步骤s1中,所述丁酮和乙醛和所述乙醛的摩尔比为(2~5):1,例如:3:1。

16.在一些实施方式中,步骤s1中,所述羟醛缩合反应的反应温度为50~70℃,例如:60℃。

17.在一些实施方式中,步骤s1中,所述羟醛缩合反应的反应压力为150~200mmhg。

18.在一些实施方式中,步骤s2中,所述分离提纯的方法为精馏。

19.在一些实施方式中,所述精馏的过程为:首先,在真空度为150mmhg、温度为60℃的条件下精馏回收所述丁酮;然后,在真空度为15mmhg、温度为70~90℃的条件下精馏得到所述3-甲基-3-戊烯-2-酮。

20.综上所述,本技术具有以下有益效果:本技术在3-甲基-3-戊烯-2-酮生产过程中需要阻止乙醛自聚,提高3-甲基-3-戊烯-2-酮的产率。利用zn

2+

改性nkc-9强酸性阳离子交换树脂得到固体酸催化剂催化丁酮和乙醛发生羟醛缩合反应时,阻止乙醛自聚,提高了3-甲基-3-戊烯-2-酮的产率。

具体实施方式

21.以下结合实施例对本技术作进一步详细说明。

22.固体酸催化剂的制备例制备例1制备例1固体酸催化剂是利用zn

2+

改性nkc-9强酸性阳离子交换树脂得到。其中,改性的方法包括以下步骤:p1、使用去离子水洗nkc-9强酸性阳离子交换树脂直至流出清水;p2、将步骤p1得到的nkc-9强酸性阳离子交换树脂置于浓度为4wt%的氢氧化钠去离子水溶液中浸泡4~8h,之后去离子水洗至ph=7;p3、将步骤p2得到的nkc-9强酸性阳离子交换树脂置于浓度为4wt%的盐酸去离子水溶液中浸泡4~8h,之后,先去离子水洗至ph=6、再在真空烘箱中40℃干燥;p4、将步骤p3得到的nkc-9强酸性阳离子交换树脂置于浓度为2wt%的氯化锌去离子水溶液中浸泡2~4h,之后用去离子水洗至无cl-存在,在真空烘箱中40℃干燥至恒重,得到所述固体酸催化剂。

23.制备对比例1制备对比例1固体酸催化剂是利用al

3+

改性nkc-9强酸性阳离子交换树脂得到。其中,改性的方法是将制备例1中的氯化锌去离子水溶液(2wt%,分子式为zncl2,分子量为136.315)替换为氯化铝去离子水溶液(1.96wt%,分子式为alcl3,分子量为133.340)。

24.制备对比例2制备对比例2固体酸催化剂是利用fe

3+

改性nkc-9强酸性阳离子交换树脂得到。其中,改性的方法是将制备例1中的氯化锌去离子水溶液(2wt%,分子式为zncl2,分子量为136.315)替换为氯化铁去离子水溶液(2.380wt%,分子式为fecl3,分子量为162.204)。

25.制备对比例3制备对比例3固体酸催化剂是利用sn

2+

改性nkc-9强酸性阳离子交换树脂得到。其中,改性的方法是将制备例1中的氯化锌去离子水溶液(2wt%,分子式为zncl2,分子量为136.315)替换为氯化亚锡去离子水溶液(2.782wt%,分子式为sncl2,分子量为189.616)。

26.制备对比例4制备对比例4固体酸催化剂是利用zn

2+

改性amberliyst-15强酸性阳离子交换树脂得到。其中,改性的方法是将制备例1中的nkc-9强酸性阳离子交换树脂替换为amberliyst-15强酸性阳离子交换树脂。

27.制备3-甲基-3-戊烯-2-酮的实施例制备3-甲基-3-戊烯-2-酮的方法,包括以下步骤:s1、将固体酸催化剂(80kg)装入内径为0.25米、长度为2.5米的管式固定床反应器中,管式固定床反应器在固体酸催化剂的上下两端分别填充玻璃丝;在氮气吹扫下,将管式固定床反应器加热至60℃、并加压至150~200mmhg;使用定量泵将摩尔比为3:1的丁酮和乙醛和乙醛以70kg/h的速度泵入管式固定床反应器中,收集得到粗品(固体酸催化剂在该反应条件下连续使用10天);s2、粗品经过管道输送至精馏釜中,首先在真空度为150mmhg、温度为60℃的条件下精馏回收丁酮;然后在真空度为15mmhg、温度为70~90℃的条件下精馏得到3-甲基-3-戊

烯-2-酮。

28.实施例1和对比例1~5实施例1和对比例1~5的区别在于,使用了不同的固体酸催化剂。实施例1和对比例1~5中固体酸催化剂的来源如表1所示。

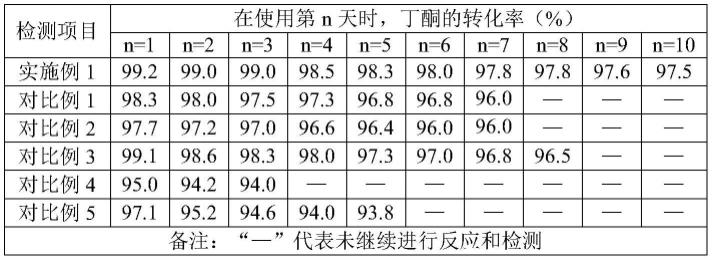

29.表1实施例1和对比例1~5中固体酸催化剂的来源 固体酸催化剂的来源实施例1制备例1对比例1制备对比例1对比例2制备对比例2对比例3制备对比例3对比例4制备对比例4对比例5nkc-9强酸性阳离子交换树脂实施例1和对比例1~4中,固体酸催化剂在该反应条件下连续使用10天过程中,在使用第n天时使用气相色谱法检测丁酮的转化率以及乙醛的自聚率,检测结果如表2和表3所示。

30.丁酮的转化率的计算公式为:乙醛的自聚率的计算公式为:表2实施例1和对比例1~5中在使用第n天时丁酮的转化率表3实施例1和对比例1~5中在使用第n天时乙醛的自聚率经过n天生产后,根据乙醛的总投量以及3-甲基-3-戊烯-2-酮的总产量,计算3-甲

基-3-戊烯-2-酮的收率(以乙醛计),计算结果如表4所示。

31.表4实施例1和对比例1~5中3-甲基-3-戊烯-2-酮的收率结合表2~4可以看出,利用zn

2+

改性nkc-9强酸性阳离子交换树脂得到固体酸催化剂催化丁酮和乙醛发生羟醛缩合反应时,不仅丁酮的转化率高、乙醛的自聚率低,而且3-甲基-3-戊烯-2-酮的产率高。

32.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1