盐酸万古霉素的纯化方法与流程

1.本发明涉及生物药物提取纯化技术领域,具体而言,涉及一种盐酸万古霉素的纯化方法。

背景技术:

2.盐酸万古霉素是一种糖肽类抗生素,能有效治疗由金黄色葡萄球菌感染的一些疾病。目前国内生产的盐酸万古霉素纯度基本在95%左右,为了进一步提高产品的纯度等品质,缩小与原研产品的差距,甚至达到优于原研产品的目的,从而提升该药品的市场竞争力,会考虑进一步优化工艺或者增加后续纯化步骤。

3.盐酸万古霉素纯化最普遍应用的是色谱分离纯化技术,但现有技术中多为小批量物料纯化,故而无法有效实现大批量物料的纯化处理,进而无法在工业上得到有效利用。现有技术一般是采用常规的色谱分离技术,其上柱量跟纯度和收率成反比。具体地,当其选择好一种现有常规填料以后,上柱量(处理量)只有吸附饱和量的40%,比如吸附饱和量为填料体积的10%,那么上柱只上柱体积的4%,其中上柱过程只是一个吸附过程(大部分杂质和所有目标物都吸附上去),没有竞争性吸附过程,上柱结束后用洗脱剂进行洗脱,一般先用低浓度的洗脱剂洗脱一部分杂质,再用高浓度洗脱剂集中洗下目标物,目标物与填料的解吸主要靠洗脱剂来推动。如果是采取这种分离纯化模式,在提高上柱量以后,会影响目标物和杂质的分离度,尤其是与目标物理化性质相似的杂质,和主成分的交叉影响,最终导致在大批量处理时目标物纯度或者收率较低。故而,有必要提供一种新的盐酸万古霉素的纯化方法,使其可以有效纯化处理大批量的待处理液。

技术实现要素:

4.本发明的主要目的在于提供一种盐酸万古霉素的纯化方法,以解决现有技术在纯化粗品盐酸万古霉素时,存在的无法有效处理大批量物料等问题。为了实现上述目的,根据本发明的一个方面,提供了一种盐酸万古霉素的纯化方法,该纯化方法包括以下步骤:

5.步骤s1,对填料柱进行平衡;

6.步骤s2,将待纯化的盐酸万古霉素水溶液加入至填料柱中开始上柱,收集上柱过程中色谱纯度≥97%的流出液作为第一有效液;

7.步骤s3,采用第一洗脱剂对填料柱进行第一洗脱,收集第一洗脱过程中色谱纯度≥97%的流出液作为第二有效液;

8.步骤s4,采用第二洗脱剂对填料柱进行第二洗脱,收集第二洗脱过程中色谱纯度≥97%的流出液作为第三有效液;

9.步骤s5,将第一有效液、第二有效液及第三有效液混合,得到纯化后的盐酸万古霉素水溶液;

10.其中,填料柱中的填料为unips 10-300、unips 20-300、unips 30-300或unips 40-300中的一种或多种;待纯化的盐酸万古霉素水溶液中盐酸万古霉素总亿占填料柱中填

料体积的 15~42%;第一洗脱剂为无机盐水溶液;第二洗脱剂为无机盐和乙醇的混合水溶液。

11.进一步地,待纯化的盐酸万古霉素水溶液的质量浓度为20000~50000μg/ml;优选地,待纯化的盐酸万古霉素水溶液的ph值为3.0~3.5。

12.进一步地,在步骤s1之后,步骤s2之前,纯化方法还包括:向待纯化的盐酸万古霉素水溶液中加入质量浓度为0.5~1.0%的无机盐,无机盐为氯化铵和/或氯化钠。

13.进一步地,待纯化的盐酸万古霉素水溶液的纯度为93~95%;优选地,填料柱中的填料为 unips 10-300。

14.进一步地,步骤s1中,采用质量浓度为0.5~1.0%的无机盐水溶液作为平衡剂对填料柱进行平衡。

15.进一步地,平衡剂的体积用量为填料柱中填料体积的0.5~2.0倍;优选地,平衡剂中的无机盐选自氯化铵和/或氯化钠。

16.进一步地,步骤s3中,采用质量浓度为0.5~1.0%的无机盐水溶液作为第一洗脱剂;优选地,第一洗脱剂中的无机盐选自氯化铵和/或氯化钠。

17.进一步地,步骤s4中,第二洗脱剂中,无机盐的质量浓度为0.5~1.0%、乙醇的质量浓度为10~15%;优选地,第二洗脱剂中的无机盐选自氯化铵和/或氯化钠。

18.进一步地,在步骤s5之后,纯化方法还包括对填料柱进行再生的步骤。

19.进一步地,再生剂中,乙醇的质量浓度为30~70%,氢氧化钠的质量浓度为4~8%。

20.本发明通过采用上述协同步骤,利用待处理液中目标物和杂质竞争性吸附的原理,达到了大批量料液处理仍然可以得到收率及纯度均较高的目标物盐酸万古霉素的有益效果。

附图说明

21.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

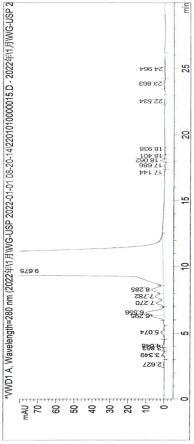

22.图1示出了本发明实施例4中待纯化的盐酸万古霉素水溶液的色谱图;以及

23.图2示出了本发明实施例4中纯化后盐酸万古霉素水溶液的色谱图。

具体实施方式

24.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

25.名词解释:

26.总亿:其是指溶液中含有盐酸万古霉素的质量,单位是kg,即等于溶液中盐酸万古霉素的浓度(kg/l)

×

体积(l)。

27.正如本发明背景技术部分所描述的,现有技术在纯化粗品盐酸万古霉素时,存在无法有效处理大批量物料等的问题。为了解决这一问题,本发明提供了一种盐酸万古霉素的纯化方法,该纯化方法包括以下步骤:

28.步骤s1,对填料柱进行平衡;

29.步骤s2,将待纯化的盐酸万古霉素水溶液加入至填料柱中开始上柱,收集上柱过程中色谱纯度≥97%的流出液作为第一有效液;

30.步骤s3,采用第一洗脱剂对填料柱进行第一洗脱,收集第一洗脱过程中色谱纯度≥97%的流出液作为第二有效液;

31.步骤s4,采用第二洗脱剂对填料柱进行第二洗脱,收集第二洗脱过程中色谱纯度≥97%的流出液作为第三有效液;

32.步骤s5,将第一有效液、第二有效液及第三有效液混合,得到纯化后的盐酸万古霉素水溶液;

33.其中,填料柱中的填料为unips 10-300、unips 20-300、unips 30-300或unips 40-300中的一种或多种;待纯化的盐酸万古霉素水溶液中盐酸万古霉素总亿占填料柱中填料体积的 15~42%;第一洗脱剂为无机盐水溶液;第二洗脱剂为无机盐和乙醇的混合水溶液。

34.本发明通过采用上述平衡-上柱-第一洗脱-第二洗脱的协同步骤,利用待处理液中目标物和杂质竞争性吸附的原理,实现了大批量料液处理仍然可以得到收率及纯度均较高的目标物盐酸万古霉素的有益效果。具体地,在步骤s1中,将待纯化的盐酸万古霉素水溶液加入至填料柱中开始上柱,在此过程中,吸附性弱的杂质(例如去甲万古霉素)较目标物盐酸万古霉素先流出,吸附性强的杂质(例如氮甲基万古霉素)和一部分目标物盐酸万古霉素吸附在填料柱上至柱子最大吸附饱和量,另一部分目标物盐酸万古霉素则流穿柱子继续流出,本发明的第一有效液即为这部分流穿液。在步骤s2及步骤s3中,继续再对吸附在柱子上的这一部分目标物盐酸万古霉素进行第一洗脱及第二洗脱,以收集第二有效液及第三有效液,从而得到收率及纯度均较高的目标物盐酸万古霉素。而且,在第一洗脱及第二洗脱时,上述吸附性强的杂质始终吸附在填料柱上并不随溶液流出。

35.基于此,本发明有效实现了大批量待纯化的盐酸万古霉素水溶液的纯化,且产品的纯度甚至可达到98%以上,收率可达到80%以上。本发明上述方案原料处理量大,可以更大限度地控制单位处理成本,从而可以提高实际生产的生产效率,工业化应用前景更优。

36.额外补充的是,上述待纯化的盐酸万古霉素水溶液中,除目标物盐酸万古霉素外,还包括1.0~1.5%的单去氯甲万古霉素、0.5~0.8%的去甲万古霉素、0.4~0.7%去氨基万古霉素异构体 1、0.3~0.6%去氨基万古霉素异构体2、0.6~0.9%的去天冬酰胺-谷氨酰胺-万古霉素、0.3~0.6%的氮甲基万古霉素以及0.2~0.5%的单糖万古霉素等等杂质。还需补充说明的是,本发明将待纯化的盐酸万古霉素水溶液中盐酸万古霉素总亿占填料柱中填料体积控制在15~42%,也是为了尽可能将所有吸附性强的杂质吸附在填料柱上,以避免吸附性强的杂质穿柱进入第一有效液。

37.在一种优选的实施方式中,本发明采用的待纯化的盐酸万古霉素水溶液的质量浓度为 20000~50000μg/ml,ph值为3.0~3.5,纯度为93~95%。该待测液和本发明上述制备方法适配性更佳。优选地,在步骤s1之后,步骤s2之前,纯化方法还包括:向待纯化的盐酸万古霉素水溶液中加入质量浓度为0.5~1.0%的无机盐。低浓度的无机盐会促进目标物跟填料之间的吸附,在上柱液中加入质量浓度为0.5~1.0%的无机盐可以进一步增加填料对盐酸万古霉素的吸附性能,从而进一步提高每批上柱的处理量。

38.为了进一步提高纯化过程的稳定性及纯化效果,优选步骤s1中,采用质量浓度为

0.5~1.0%的无机盐水溶液作为平衡剂对填料柱进行平衡。更优选平衡剂的体积用量为填料柱中填料体积的0.5~2.0倍,平衡剂中的无机盐选自氯化铵和/或氯化钠。

39.为了进一步提高产品的回收率及纯度,优选步骤s3中,采用质量浓度为0.5~1.0%的无机盐水溶液作为第一洗脱剂。第一洗脱剂中的无机盐选自氯化铵和/或氯化钠。

40.为了进一步提高产品的回收率及回收纯度,优选步骤s4中,第二洗脱剂中,无机盐的质量浓度为0.5~1.0%、乙醇的质量浓度为10~15%。第二洗脱剂中的无机盐选自氯化铵和/或氯化钠。

41.在一种优选的实施方式中,在步骤s5之后,纯化方法还包括对填料柱进行再生的步骤。基于此,上述吸附在填料柱上吸附性强的杂质可以被洗脱,本发明上述填料柱可循环利用,从而在实际生产中,成本更低。优选地,再生过程中的再生剂为乙醇和氢氧化钠的混合水溶液;更优选地,再生剂中,乙醇的质量浓度为30~70%,氢氧化钠的质量浓度为4~8%。

42.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

43.实施例1

44.将型号为unips 10-300的聚合物色谱填料装入制备柱形成填料柱,柱体积控制在1000ml。再将10g氯化铵溶解于2000ml纯化水形成质量浓度为0.5%的无机盐水溶液作为平衡剂泵入上述填料柱中进行平衡。

45.取质量浓度为21263μg/ml、纯度为93.82%的盐酸万古霉素水溶液7.2l作为上柱液,并向其中加入氯化铵72g,并用盐酸将其ph值调至3.00,再将上柱液泵入柱子进行上柱,收集色谱纯度97%以上的流出液作为第一有效液。(批注回复:上柱液中加入氯化钠或者氯化铵主要是增加填料的吸附性能,从而提高每批上柱的处理量,主要原理是低浓度的无机盐会促进产品跟填料之间的吸附)

46.将40g氯化铵溶解于4000ml纯化水形成质量浓度为1%的无机盐水溶液作为第一洗脱剂泵入上述填料柱进行第一洗脱,收集第一洗脱过程中色谱纯度≥97%的流出液作为第二有效液。

47.将20g氯化铵溶解于4000ml含有10%乙醇的水溶液中形成无机盐质量浓度为0.5%、乙醇浓度为10%的第二洗脱剂进行第二洗脱,收集第二洗脱过程中色谱纯度≥97%的流出液作为第三有效液。

48.将160g氢氧化钠溶解于2000ml含有30%乙醇的水溶液中形成氢氧化钠质量浓度为8%,乙醇浓度为30%的再生剂泵入柱子进行再生,再生结束后用纯化水水洗至流出液乙醇浓度为 0,如此柱子可以用于下一轮操作。

49.合并收集第一有效液、第二有效液及第三有效液,即为目标纯化后液。

50.实施例2

51.和实施例1的区别仅在于:

52.将10g氯化铵溶解于1000ml纯化水形成质量浓度为1%的无机盐水溶液作为平衡剂。

53.取浓度为42236μg/ml、纯度为93.58%的盐酸万古霉素水溶液9.5l作为上柱液,并加入氯化铵142.5g,用盐酸将其ph值调至3.21。

54.将20g氯化铵溶解于4000ml纯化水形成质量浓度为1%的无机盐水溶液作为第一洗脱剂。

55.将40g氯化铵溶解于4000ml含有12%乙醇的水溶液中形成无机盐质量浓度为1%、乙醇浓度为12%的第二洗脱剂。

56.再生剂中乙醇的质量浓度为45%。

57.实施例3

58.和实施例1的区别仅在于:

59.取浓度为83548μg/ml、纯度为93.60%的盐酸万古霉素水溶液4.7l作为上柱液,并加入氯化钠47g,用盐酸调ph至3.35。

60.将40g氯化钠溶解于4000ml含有13%乙醇的水溶液中形成无机盐质量浓度为1%、乙醇浓度为13%的第二洗脱剂。

61.将120g氢氧化钠溶解于2000ml含有55%乙醇的水溶液中形成氢氧化钠质量浓度为6%,乙醇浓度为55%的再生剂。

62.实施例4

63.和实施例1的区别仅在于:

64.将10g氯化钠溶解于1000ml纯化水形成质量浓度为1%的无机盐水溶液作为平衡剂。

65.取浓度为99915μg/ml、纯度为93.62%的盐酸万古霉素水溶液4l作为上柱液,并加入氯化钠60g,用盐酸调ph至3.50。

66.将20g氯化钠溶解于4000ml纯化水作为第一洗脱剂。

67.将40g氯化钠溶解于4000ml含有15%乙醇的水溶液中作为第二洗脱剂。

68.将80g氢氧化钠溶解于2000ml含有70%乙醇的水溶液中作为再生剂。

69.图1示出了实施例4中待纯化的盐酸万古霉素水溶液的色谱图。

70.图2示出了实施例4中纯化后盐酸万古霉素水溶液的色谱图。

71.对比例1

72.和实施例4的区别仅在于:

73.盐酸万古霉素水溶液用量为4.3l。

74.性能表征:

75.对实施例及对比例中产物进行性能测试,测试结果如下表1所示。

76.表1

[0077] 纯度收率吸光度实施例198.18%78.9%0.016实施例298.10%80.9%0.011实施例398.00%80.2%0.015实施例498.13%80.0%0.013对比例197.21%71.3%0.020

[0078]

对比实施例4和对比例1可以发现,上柱量超过42%以后,不利于杂质和主成分的竞争性吸附分离,纯化效果不佳,在保证效液纯度的情况下收率有所降低。

[0079]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人

员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1