一种从聚乳酸合成底物中回收高光学纯度乳酸的方法与流程

1.本发明涉及聚乳酸回收技术领域,尤其涉及一种从聚乳酸合成底物中回收高光学纯度乳酸的方法。

背景技术:

2.随着环境问题的日益严重和绿色化学的兴起,生物降解材料的研究越来越引人注目,尤其是聚乳酸成为近年来的研究热点。这是因为聚乳酸具有很好的生物降解性、相容性和可吸收性,在生物体内其先转变成生物本身存在的乳酸,在自然界和生物体中都可以最终转化成为二氧化碳和水。

3.在申请号为cn202011351231.9中公开了一种从聚乳酸合成底物中回收乳酸的方法及装置,其中介绍了回收工艺,将聚乳酸合成底物与醇进行酯化反应,将聚乳酸合成底物中的含乳酸成分(例如乳酸、乳酸低聚物、丙交酯等)转化成乳酸酯,之后从酯化后的产物中提出乳酸酯,然后乳酸酯再经水解即得到了乳酸产品;

4.但该专利公开的回收工艺过程中存在两个问题,一是在制备聚乳酸过程中产生的合成底物本身就含有d-乳酸,在制备乳酸乙酯如果不对其进行有选择性的水解,则会导致最终产物中的d-乳酸含量偏高,该乳酸返回聚合系统则会导致聚合产物无法达到最初的要求;二是直接醇解,将会导致在醇解阶段物料反应偏慢。

技术实现要素:

5.本发明为解决现有问题,而提出的一种从聚乳酸合成底物中回收高光学纯度乳酸的方法。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种从聚乳酸合成底物中回收乳酸的方法,包括步骤:

8.s1、将聚乳酸合成底物进行充分水解后与脂肪醇和/或醇化物进行酯化,从而形成含有l-乳酸脂肪醇酯和d

‑‑

乳酸脂肪醇酯的混合物;

9.s2、进行共沸蒸馏将多余的脂肪醇和水进行分离,之后向共沸后的蒸余液中加入碳酸氢钠或其水溶液搅拌混合;

10.s3、向s2混合后的溶液中加入酶进行酯水解,从而形成包含l

‑ꢀ

乳酸脂肪醇酯以及d-乳酸和脂肪醇的混合物;

11.s4、由步骤s3中制得的所述混合物中回收l-乳酸脂肪醇酯以及 d-乳酸钠和脂肪醇,并将回收后的l-乳酸脂肪醇酯进行水解,从而形成l-乳酸和脂肪醇的混合物,并回收l-乳酸以及脂肪醇。

12.优选地,所述聚乳酸合成底物进行充分水解时,聚乳酸合成底物与水的质量配比为:聚乳酸合成底物:水=1:(3.5~4.5)。

13.优选地,所述聚乳酸合成底物充分水解反应温度控制在 120~140℃。

14.优选地,所述脂肪醇为低级醇,优选为甲醇或乙醇;所述聚乳酸合成底物与脂肪醇

的质量配比为:聚乳酸合成底物:醇=1:(3~4)。

15.优选地,所述酯化反应采用的催化剂为酸性催化剂,优选为硫酸、盐酸、硝酸和有机磺酸中的一种或几种;所述聚乳酸合成底物与催化剂的质量配比为:聚乳酸合成底物:催化剂=100:(1~2)

16.优选地,所述酯化反应的温度为100~120℃;所述酯化反应的压力为0.3~0.8mpa。

17.优选地,所述蒸余液中加入nahco3水溶液,该nahco3水溶液的浓度为以0.6~0.8mol/l,所述nahco3水溶液与精馏产物的体积比为:精馏产物:nahco3水溶液=(60~70):1;加入nahco3水溶液搅拌20~50min至蒸余液中的上油层消失。

18.优选地,所述酯水解反应采用的催化剂为脂肪酶novozym435,酯水解反应中脂肪酶novozym435的用量与精馏产物的质量体积比为:精馏产物:脂肪酶novozym435=(300~400):1mg/ml。

19.优选地,所述酯水解反应温度为50~80℃;所述酯水解反应的压力为0.3~0.8mpa。

20.与现有技术相比,本发明提供了一种从聚乳酸合成底物中回收高光学纯度乳酸的方法,具备以下有益效果:

21.1.本发明的有益效果是:聚乳酸合成中形成的合成底物,其中成分复杂,颜色较深且粘度大,其中的主要成分包括乳酸低聚物、丙交酯、乳酸、水、催化剂等。针对聚乳酸生产中产生的含乳酸成分的合成底物,由于该底物颜色较深且粘度大,不能通过直接蒸馏的方法实现对其中的乳酸等有价值成分进行回收的问题,本发明提供了一种有效的回收方法。

22.本发明首先将聚乳酸合成底物进行充分水解后与醇进行酯化反应,将聚乳酸合成底物中的含乳酸成分(例如乳酸、乳酸低聚物、丙交酯等)转化成乳酸酯,之后从酯化后的产物中提出乳酸酯,然后乳酸酯再经酶催化进行有选择性的水解得到高光学纯度乳酸产品,从而达到了从聚乳酸合成底物中回收高光学纯度乳酸的目的。

23.通过本发明方法回收得到的乳酸可以作为原料再用于合成聚乳酸,这样就提高了乳酸的利用率,有效降低了聚乳酸的生产成本。采用本发明的方法回收到的乳酸的光学纯度在90%以上。

24.乳酸酯水解除得到了乳酸产品外,还生成了含醇的水溶液。得到的含醇水溶液经醇回收塔分离得到了醇,得到的醇产品可以返回与聚乳酸合成底物进行酯化反应,得以循环利用。

25.采用本发明的回收方法,可以实现资源的闭合循环,有效降低了生产成本。

具体实施方式

26.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0027][0028]

本发明提供了一种从聚乳酸合成底物中回收乳酸的方法,其特征在于,包括步骤:

[0029]

将聚乳酸合成底物进行充分水解后与脂肪醇和/或醇化物进行酯化,将聚乳酸合成底物中的含乳酸成分转化为乳酸脂肪醇酯,从酯化产物中提取乳酸脂肪醇酯,向提取到

的提取乳酸脂肪醇酯加入碳酸氢钠水溶液搅拌混合后加入酶进行酯水解,从而形成包含l-乳酸脂肪醇酯以及d-乳酸和脂肪醇的混合物;将l-乳酸脂肪醇酯回收后经水解得到乳酸产品。

[0030]

涉及的反应包括:

[0031]-[-och(ch3)co-]-n

+nh2o

→

nch3ch(oh)cooh

[0032]

ch3ch(oh)cooh+roh

→

ch3ch(oh)coor+h2o

[0033]

ch3ch(oh)coor+h2o

→

ch3ch(oh)cooh+roh

[0034]

聚乳酸合成底物进行充分水解时,水解反应时理论上的最大用水量为低聚物质量的四分之一。但由于合成底物中乳酸低聚物的聚合度是有限的,且水解反应可逆进行,低聚物难以完全水解,产物中必然包含乳酸的二聚体或三聚体。因此,水解实际用水量应该小于低聚物质量的四分之一。且在水解反应体系中的含水量越大,水解反应速率越快,水解过程越彻底。但在后续过程中由于要将水转化为气态形式脱去,因此从能耗方面考虑,用水量越少越好,因此控制聚乳酸合成底物与水的质量配比为:聚乳酸合成底物:水=1:(3.5~4),优选聚乳酸合成底物:水=1:3.5。

[0035]

酯化反应时脂肪醇为低级醇,优选为乙醇;聚乳酸合成底物与脂肪醇的质量配比为:聚乳酸合成底物:醇=1:(3~4),采用过量的乙醇,以使聚合底物中的含乳酸成分转化为乳酸酯,提高乳酸酯的转化率。

[0036]

酯水解过程中为了提高水解产物中乳酸的光学纯度,减少d-乳酸含量,采用了两步水解法,先加入碳酸氢钠水溶液,反应过程中碳酸氢钠可先与酶催化水解的生成的d-乳酸反应生成d-乳酸钠,脂肪酸钠一般是种表面活性剂,可以让酯、脂肪酶novozym435形成一种均相,利于酯的水解反应,碳酸氢钠水溶液同时又与水解产生的脂肪酸反应,促进酯的水解向正方向进行,使d

‑‑

乳酸脂肪醇酯完全水解生成,水解完全后,进行第二次精馏回收再水解,获得高光学纯的 l-乳酸。

[0037]

酯化反应采用的催化剂为酸性催化剂,优选为硫酸;聚乳酸合成底物与催化剂的质量配比为:聚乳酸合成底物:催化剂=100:2;酯化反应的温度为120℃;所述酯化反应的压力为0.8mpa。

[0038]

酯化反应后第一次精馏产物中加入nahco3水溶液,该nahco3水溶液的浓度为以0.8mol/l,精馏产物与nahco3水溶液的体积比优选为:精馏产物:nahco3水溶液=60:1。

[0039]

酯水解反应采用的催化剂为脂肪酶novozym435,酯水解反应中脂肪酶novozym435的用量与精馏产物的质量体积比为:精馏产物:脂肪酶novozym435=400:1(mg/ml),控制反应温度为80℃;所述酯水解反应的压力为0.8mpa。

[0040]

采用以上的回收方法进行实验,具体数据见实施例1所示;在实施例1中采用以下方法进行检测:

[0041]

乳酸含量测定:

[0042]

称取样品1g,加50ml水,加入1mol/l氢氧化钠标准溶液40ml,煮沸5min,加酚酞指示剂2滴,趁热用1mol/l硫酸标准溶液滴定, 同时作一空白试验。

[0043]

乳酸含量x按下式(1)计算。

[0044]

[0045]

其中:

[0046]

x-乳酸含量;%;

[0047]v1-滴定空白耗用硫酸标准溶液体积,ml;

[0048]v2-滴定样品耗用硫酸标准溶液体积,ml;

[0049]

c-硫酸标准溶液的浓度,mol/l;

[0050]

m-样品质量,g;

[0051]

0.09008-乳酸毫克当量。

[0052]

l-乳酸含量的检测:

[0053]

生物传感器测定l-乳酸含量是根据l-乳酸脱氢酶只能作用于l

‑ꢀ

乳酸的原理工作的。以标准l-乳酸溶液(50mg/ml)定标,将样品适量稀释(l-乳酸浓度小于50mg/ml)后进样,根据示数计算样品中l

‑ꢀ

乳酸的含量。

[0054]

l-乳酸含量x的按式(2)计算:

[0055][0056]

其中:

[0057]

x-样品中l-乳酸含量,%;

[0058]

x-感应器示数,mg;

[0059]

m-样液质量,g;

[0060]

c-样液中乳酸的含量,%;

[0061]

乳酸乙酯的检测:气相色谱法,采用外标法测定反应液中乳酸乙酷的含量。

[0062]

检测条件:载气:n2;流速:15ml/min;柱温:180℃;进样温度:210℃;检测温度:220℃;进样体积:1μl;分流比:1:100;毛细管柱长30m,内径0.25mm,液膜厚度0.5μm。

[0063]

样品测定:取适量样品以丙酮稀释,在测定标准曲线的同等条件下进样,根据峰面积按式(2)计算乳酸乙酯含量,根据稀释倍数求出乳酸乙酯的浓度。

[0064]

实施例1:

[0065]

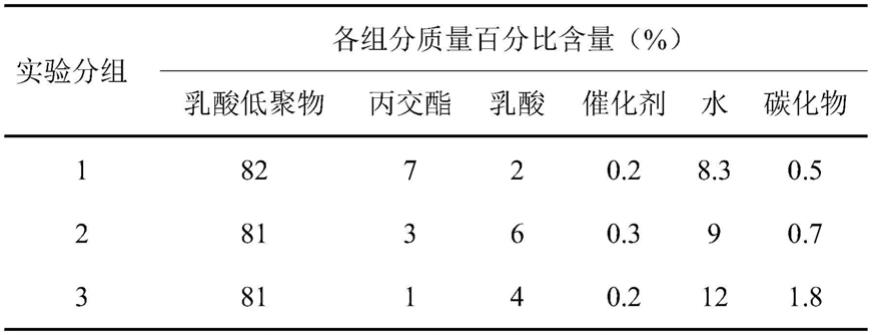

取聚乳酸合成底物1kg,具体成分分析表见下表1所示;

[0066]

表1-各组分的质量百分比含量表

[0067][0068]

对表1中所示聚乳酸合成底物分别进行充分水解处理;并对水解后的聚乳酸合成底物进行具体成分分析,如下表2所示;

[0069]

表2-充分水解后各组分的质量百分比含量表

[0070][0071]

之后分别进行酯化反应,反应时添加的脂肪醇和催化剂具体如下表3所示;

[0072]

表3-酯化实验配比数据表

[0073][0074]

对表3中酯化完全后的实验产物分别进行精馏分离;在精馏后分别向精馏产物中加入nahco3水溶液和催化剂,反应添加的具体参数如下表4所示:

[0075]

表4-初步水解实验配比数据表

[0076][0077][0078]

对表4中初步水解完成后的实验产物分别进行二次精馏分离,将其中剩余的乳酸乙酯进行分离,分离后对二次精馏产物进行直接水解,并将水解产物中的醇类物质分离,检测剩余乳酸中l-乳酸的含量,具体产物数据如下表5所示,从下表5与上表2中的l乳酸占比可以明显看出l-乳酸的占比大大提升,虽然有部分乳酸在水解分离过程中被损耗,但是总体回收率可达到80%,且回收后的乳酸可以直接返回聚乳酸制造生产线中。

[0079]

表4-乳酸中的l-乳酸占比数据表

[0080][0081]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1