一种无机晶须阻燃增强CPE复合材料及其制备方法与流程

一种无机晶须阻燃增强cpe复合材料及其制备方法

技术领域

1.本发明涉及塑料改性技术领域,尤其涉及一种无机晶须阻燃增强cpe复合材料及其制备方法。

背景技术:

2.氯化聚乙烯(cpe)为饱和高分子弹性体材料,外观为白色粉末,无毒无味,具有优良的耐侯性、耐臭氧、耐化学药品及耐老化性能,具有良好的耐油性、阻燃性及着色性能;韧性良好(在-30℃仍有柔韧性),与其它高分子材料具有良好的相容性。cpe中含有氯元素,具有极佳的阻燃性能,且有燃烧防滴下特性。cpe无毒,不含重金属及pahs,其完全符合环保要求。cpe还具有高填充性能,可制得符合各种不同性能要求的产品,且cpe的加工性能良好。因此氯化聚乙烯树脂有着极为广阔的应用领域,已经广泛应用于电缆、电线、胶管、胶带、橡塑制品、密封材料、阻燃运输带、防水卷材、薄膜和各种异型材等制品。

3.但是由于cpe强度较低,限制了其应用,因此为了提高制品强度,往往需要进行硫化,硫化加工工艺较复杂,且不易回收。为了提高cpe复合材料的力学性能,也可采用与增强剂物理共混的方法,此工艺操作简单,设备便宜,有利于实现工业化。通过在cpe中添加无机填料、热塑性弹性体等来提高cpe的力学性能,扩展其应用范围,具有重要的意义。从增强的角度来说,增强剂形状与尺寸,特别是增强剂的长径比是影响增强效果的一个很重要的因素。相比较而言,颗粒状的填料如轻质碳酸钙等,其增强效果仍不够理想,很多情况下,这些填料只能起到降低材料成本或改善材料的尺寸稳定性等作用。

4.晶须是指具有固定的横截面形状、完整的外形、完善的内部结构、长径比高达5~1000的纤维状单晶体。无机晶须由于具有高长径比和高强度以及拉伸性能,往往可以作为一种重要的增强材料加入高分子复合材料中。晶须在复合材料中的作用机理主要体现在负荷传递、裂纹桥连、裂纹偏转和拔出效应4个方面。无机晶须由于强度大、模量高,因此,当其添加到复合材料中时,可对复合材料起到增强增韧的作用。然而,晶须并没有在聚合物复合材料中得到广泛应用,究其原因,是因为晶须表面与基体聚合物的界面粘结比较差,难以分散均匀,需要对晶须表面进行处理。如果晶须不能很好的表面处理,导致其在高分子复合材料中未能明显提高复合材料的综合性能,和其它更便宜的填料如碳酸钙、滑石粉等相比,无机晶须就毫无竞争优势可言。

5.目前对无机晶须表面进行处理的方法通常为干法表面处理和湿法表面处理。湿法表面处理工艺复杂,成本较高;干法表面处理,又往往处理效果不太理想。用普通的混炼机很难分散均匀,甚至会团聚成小颗粒或者粉包,影响复合材料的力学性能、外观质量以及加工性能。

6.综上可知,现有技术在生产和实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

7.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种可改善无机晶须分散性能、提高阻燃性能、力学性能和加工性能的高强度cpe复合材料及其制备方法。其制备工艺简单,不需要硫化交联,易于回收,环境污染程度低或者无污染;具有更好的力学性能和加工性能,使用寿命长、环保无害;能够应用于电线电缆材料、防水卷材等领域。

8.为了实现上述目的,本发明提供一种无机晶须阻燃增强cpe复合材料,由如下重量份数的原料组成:cpe 100份,无机晶须增强剂10~20份,乙烯和辛烯高聚物(poe)2~4份,稳定剂3~6份,阻燃剂5~8份,润滑剂2~5份,抗氧剂0.5~2份。

9.根据本发明的一种无机晶须阻燃增强cpe复合材料,由如下重量份数的原料组成:cpe 100份,无机晶须12~18份,乙烯和辛烯高聚物(poe)2.2~3.5份,稳定剂3.3~4.0份,阻燃剂5.5~7份,润滑剂2.2~3.2份,抗氧剂1.0~1.8份。。

10.根据本发明的一种无机晶须阻燃增强cpe复合材料,所述氯化聚乙烯(cpe)的氯含量一般在25%~35%,熔融焓≤4.0j/g,邵氏硬度65~80,拉伸强度≥10mpa,伸长率≥750%。

11.根据本发明的一种无机晶须阻燃增强cpe复合材料,所述乙烯和辛烯高聚物(poe)的熔体指数为0.5~3g/10min,熔融温度为55~80℃,抗张强度9.0~11.5mpa,断裂伸长率800~1000%,维卡软化点41~59℃。

12.根据本发明的一种无机晶须阻燃增强cpe复合材料,所述乙烯和辛烯高聚物(poe)为8150、8157或8107型。

13.根据本发明的一种无机晶须阻燃增强cpe复合材料,所述无机晶须为碳酸钙晶须、硫酸钙晶须以及镁盐晶须中的任意一种。无机晶须为2%硬脂酸和2%硅烷偶联剂(kh-550)复合干法活化无机晶须、3%硬脂酸干法活化无机晶须或1.5%硅烷偶联剂(vp10)干法活化无机晶须中的任意一种。

14.根据本发明的一种无机晶须阻燃增强cpe复合材料,所述无机晶须为干法活化无机晶须,其干法活化的方法:首先将高速混合机预加热,锅外壁温度约50℃时,将干燥(烘箱温度100℃、干燥2小时)后的1000克无机晶须加入已经预热的10l高速混合机中,关掉外加热,将20克硬脂酸和20克kh-550硅烷偶联剂或者30克硬脂酸或者15克vp10加入高速混料机中,继续低速搅拌,混合15分钟,此时料温升高至55℃~60℃,出料,冷却后备用。

15.根据本发明的一种无机晶须阻燃增强cpe复合材料,所述润滑剂为硬脂酸锌、硬脂酸、石蜡或聚乙烯蜡中的任意一种或几种;所述稳定剂为钙锌稳定剂、有机锡稳定剂、氧化镁中的任意一种或几种;所述阻燃剂为三氧化二锑、氢氧化镁、十溴二苯醚中的任意一种或几种。

16.根据本发明的一种无机晶须阻燃增强cpe复合材料,所述抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(1010)或三[2.4-二叔丁基苯基]亚磷酸酯(168)中的任意一种或两种。

[0017]

根据本发明的一种无机晶须阻燃增强cpe复合材料,本发明还提供一种制备所述复合材料的方法,包括如下步骤:

[0018]

a、按照上述重量份数称取各项原料;全部加入高速混料机中进行高速搅拌,搅拌8~10分钟,使物料均匀,得到物料一;

[0019]

b、将所述物料一复合材料进行挤出造粒,挤出造粒的加工温度110~160℃,采用冷切造粒或者热切造粒,粒料充分冷却后,得到粒状复合材料。

[0020]

本发明的有益效果为:

[0021]

(1)采用cpe、poe和干法活化的无机晶须复配的方式,使复合材料相较于现有技术的复合材料,无机晶须获得良好的分散,能够发挥出晶须的补强增强的效果,同时具有一定的阻燃效果,赋予材料无毒性、无腐蚀性等特点,并且在生产和使用过程中均无有害物质排放,对环境不造成污染。

[0022]

(2)采用cpe、poe和干法活化的无机晶须复配的方式,使复合材料相较于现有技术的硫化交联型复合材料,制备工艺简单,不需要硫化,就可以获得优良的力学性能,且易于回收,环境污染程度低或者无污染。

[0023]

(3)采用cpe、poe和干法活化的无机晶须复配方式制备的复合材料,由于加入了poe,使物料容易分散均匀,不容团聚,该复合物料的力学性能得以提高;poe塑料本身的流动性好,它的加入,同时也改善了cpe复合材料整个体系的流动性,有利于挤出成型加工,容易实现工业化生产。

具体实施方式

[0024]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0025]

本发明提供了一种无机晶须阻燃增强cpe复合材料,由如下重量份数的原料组成:cpe 100份,无机晶须增强剂10~20份,乙烯和辛烯高聚物(poe)2~4份,稳定剂3~6份,阻燃剂5~8份,润滑剂2~5份,抗氧剂0.5~2份。

[0026]

本发明采用的主要原料氯化聚乙烯(cpe)是由高密度聚乙烯经氯化反应,发生氯化改性而制得的一种无规结构的高分子合成材料,随着hdpe原料、氯化反应工艺条件和氯含量的不同可以制得从橡胶状到硬质塑料状的产品。cpe作为一种新型热塑性高分子弹性体,由于含氯并且具有饱和的分子结构,因此阻燃、耐臭氧、耐热、耐老化、耐腐蚀等性能较好,拥有优良的综合性能,用途越来越广泛,可用于生产电线电缆、防水卷材、薄膜、鞋材、人造革等。cpe可注塑、挤塑、吹塑、压延、发泡、涂覆、热封、焊接等成型加工。但是cpe的拉伸强度一般不高,限制了其应用范围。由于cpe弹性体材料具有良好的填料包容性和可交联性,为了提高其力学性能,使用硫化交联较多,由于需要交联,工艺复杂,回收困难;还可以采用与增强剂物理共混的方法,此工艺操作简单,设备便宜,有利于实现工业化。本发明经多次试验证明,本发明cpe既要具有韧性还要具有一定的刚性性能,本发明采用的氯化聚乙烯(cpe)的氯含量一般在25%~35%,熔融焓≤4.0j/g,邵氏硬度65~80,拉伸强度≥10mpa,伸长率≥750%。

[0027]

poe塑料是采用茂金属催化剂的乙烯和辛烯实现原位聚合的热塑性弹性体,其特点是:辛烯的柔软链卷曲结构和结晶的乙烯链作为物理交联点,使它既有优异的韧性又有良好的加工性;分子结构中没有不饱和双键,具有优良的耐老化性能;其分子量分布窄,与聚烯烃和无机填料相容性好;良好的流动性可改善晶须的分散效果,同时也可提高制品的熔接强度。随着poe塑料含量的增加,体系的冲击强度和断裂伸长率有很大的提高,这是因

为poe塑料的分子量分布窄,分子结构中侧辛基长于侧乙基,在分子结构中可形成联结点,在各成分之间起到联结、缓冲作用,使体系在受到冲击时起分散、缓冲冲击能的作用,减少银纹因受力发展成裂纹的机会,从而提高了体系的冲击强度。当体系受到张力时,由于这些联结点所形成的网络状结构可以发生较大的形变,所以,体系的断裂伸长率有显著的增加。poe塑料的含量与熔融指数的关系,加入poe塑料后,体系的熔融指数增加,poe塑料本身的流动性较好,它的加入,同时也改善了整个体系的流动性。采用乙烯和辛烯高聚物(poe)与cpe复配的方式,能够提高cpe复合材料的耐低温性能,低温脆性可达到-32℃,能够适应于北方寒冷地区;另外,加入poe,能够使本发明的复合材料在挤出工艺中,具有更好的流动性。所述乙烯和辛烯高聚物的熔体指数为0.5~3g/10min,熔融温度为55~80℃,抗张强度9.0~11.5mpa,断裂伸长率800~1000%,维卡软化点41~59℃。poe可以选用8150、8157或8107型,本发明经多次试验证明,8150型的poe在制备复合材料时,加工流动性更好,且更容易与cpe、无机晶须相容,制成的复合材料力学性能和加工性能优异,因此,作为一种优选的方案,poe选为8150型。

[0028]

无机晶须为碳酸钙晶须、硫酸钙晶须以及镁盐晶须中的任意一种,该无机晶须的直径为0.5~5μm,长度为5~1000μm。无机晶须可以为2%硬脂酸和2%硅烷偶联剂(kh-550)复合干法活化无机晶须、3%硬脂酸干法活化无机晶须或1.5%硅烷偶联剂(vp10)干法活化无机晶须中的任意一种。因为无机晶须在高分子材料中分散较困难,尤其添加量较大时,尤其易团聚,分散不好,因此需要与cpe有良好的相容性。因此,作为一种优选的方案,增强剂为干法活化无机晶须,其干法活化的方法:首先将高速混合机预加热,锅外壁温度约50℃时,将干燥(烘箱温度100℃、干燥2小时)后的1000克无机晶须加入已经预热的10l高速混合机中,关掉外加热,将20克硬脂酸和20克kh-550硅烷偶联剂或者30克硬脂酸或者15克vp10加入高速混料机中,继续低速搅拌,混合15分钟,此时料温升高至55~60℃,出料,冷却后备用。

[0029]

润滑剂可以为硬脂酸锌、硬脂酸、石蜡或聚乙烯蜡中的任意一种或几种。本发明经过多次试验证明,硬脂酸锌、硬脂酸或聚乙烯蜡的润滑效果更好,且硬脂酸锌兼有热稳定性,因此,作为一种优选的方案,润滑剂为硬脂酸锌、硬脂酸或聚乙烯蜡中的任意一种或几种。生产加工过程中,需要控制好润滑剂的加入量,润滑剂用量过低会影响加工过程中的流动性,且易粘模具;用量过高,则会影响复合材料的机械性能和阻燃性能。

[0030]

热稳定剂为钙锌稳定剂、有机锡稳定剂、氧化镁中的任意一种或几种。生产加工过程中,需要控制好稳定剂的加入量,稳定剂的加入量过少,在混料、加工以及产品使用过程中的耐热稳定性会很差,复合材料容易分解;稳定剂的加入量过多,复合材料中的稳定剂会产生析出现象。

[0031]

阻燃剂为三氧化二锑、氢氧化镁或十溴二苯醚中的任意一种或几种。由于阻燃剂是一种无机物,加入的量越多,生产加工过程中的流动性就越差,力学性能也会降低,本发明经过多次试验证明,阻燃剂为氢氧化镁时,阻燃剂的用量较少且与无机晶须配合制成的复合材料的阻燃性能较好,能够满足相应制品的要求,氧指数≥29%,因此,作为一种优选的方案,阻燃剂为氢氧化镁。

[0032]

抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(1010)或三[2.4-二叔丁基苯基]亚磷酸酯(168)中的任意一种或两种。由于抗氧剂1010对聚烯烃有卓越的抗

氧化性能,热稳定性高、持效性长,同时也是一种高效的加工稳定剂,能改善聚合物材料在高温加工条件下的耐变色性。因此,作为一种优选的方案,抗氧剂为1010。

[0033]

本发明还提供了一种制备所述复合材料的方法,包括如下步骤:

[0034]

a、按照上述重量份数称取各项原料;全部加入高速混料机中进行高速搅拌,搅拌8~10分钟,使物料均匀,得到物料一;

[0035]

b、将所述物料一复合材料进行挤出造粒,挤出造粒的加工温度110~160℃,采用冷切造粒或者热切造粒,粒料充分冷却后,得到粒状复合材料。

[0036]

以本发明制备的复合材料,阻燃性能较高,力学性能和韧性优异,耐低温性能好,加工性能良好。

[0037]

为了验证本发明复合材料的性能,本发明经过上百次原料配比试验,并按照上述方法制备复合材料,设置如下实施例。

[0038]

以下实施例中使用的cpe的氯含量为30%,poe是8150型。

[0039]

实施例1

[0040]

将重量份数为100份cpe、重量份数为3份poe、重量份数为7份干法表面改性硫酸钙晶须、重量份数为3份钙锌稳定剂、重量份数为7.5份氢氧化镁、重量份数为1.0份硬脂酸、重量份数为0.8份聚乙烯蜡、重量份数为0.5份抗氧剂1010、重量份数为0.5份抗氧剂168,按所述重量份数称量好,倒入高速混料机,启动混料机,高速搅拌,搅拌8~10分钟,使物料均匀,得到物料一;将得到的混合物料一用锥形双螺杆挤出机进行挤出造粒,挤出造粒的加工温度110~160℃,采用热切造粒,粒料充分冷却后,得到粒状复合材料。

[0041]

实施例2

[0042]

将重量份数为100份cpe、重量份数为3份poe、重量份数为10份干法表面改性硫酸钙晶须、重量份数为3份钙锌稳定剂、重量份数为6.5份氢氧化镁、重量份数为1.5份硬脂酸、重量份数为0.5份抗氧剂1010,按所述重量份数称量好,倒入高速混料机,启动混料机,高速搅拌,搅拌8~10分钟,使物料均匀,得到物料一;将得到的混合物料一用锥形双螺杆挤出机进行挤出造粒,挤出造粒的加工温度110~160℃,采用热切造粒,粒料充分冷却后,得到粒状复合材料。

[0043]

实施例3

[0044]

将重量份数为100份cpe、重量份数为3.5份poe、重量份数为15份干法表面改性硫酸钙晶须、重量份数为2.8份稀土稳定剂、重量份数为6.2份氢氧化镁、重量份数为1.0份硬脂酸、重量份数为0.5份石蜡、重量份数为0.5份抗氧剂1010,按所述重量份数称量好,倒入高速混料机,启动混料机,高速搅拌,搅拌8~10分钟,使物料均匀,得到物料一;将得到的混合物料一用锥形双螺杆挤出机进行挤出造粒,挤出造粒的加工温度110~160℃,采用热切造粒,粒料充分冷却后,得到粒状复合材料。

[0045]

对比例:

[0046]

将重量份数为100份cpe、重量份数为3份poe、重量份数为3份钙锌稳定剂、重量份数为6.5份氢氧化镁、重量份数为1.5份硬脂酸、重量份数为0.5份抗氧剂1010,按所述重量份数称量好,倒入高速混料机,启动混料机,高速搅拌,搅拌8~10分钟,使物料均匀,得到物料一;将得到的混合物料一用锥形双螺杆挤出机进行挤出造粒,挤出造粒的加工温度110~160℃,采用热切造粒,粒料充分冷却后,得到粒状复合材料。

[0047]

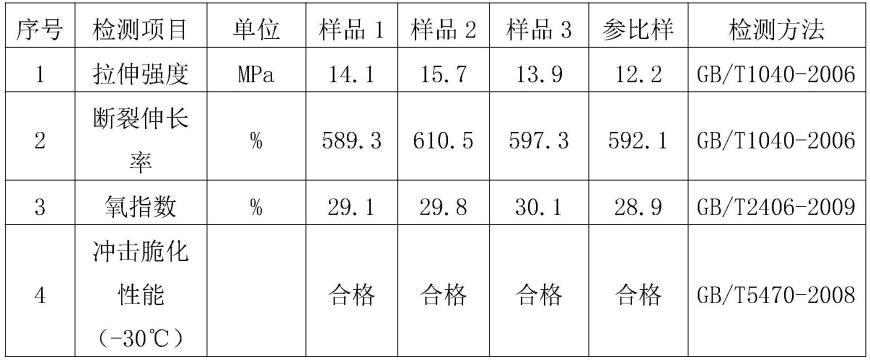

对以上实施例1、实施例2、实施例3以及对比例的复合材料进行制样、性能测试,复合材料的性能测试结果见表一。

[0048]

表一复合材料的性能测试结果

[0049][0050]

从上表可以看出,本发明的无机晶须阻燃增强cpe复合材料,阻燃性能较高,力学性能和韧性优良,耐低温性能好,综合性能优良。

[0051]

本发明的产品无机晶须阻燃增强cpe复合材料呈粒状,基本颜色为白色,根据用户或生产需要,也可以提供不同颜色的粒料。

[0052]

综上所述,本发明采用cpe、poe和干法活化的无机晶须复配的方式,使复合材料相较于现有技术的cpe复合材料,无机晶须获得良好的分散,能够发挥出晶须的补强增强的效果,同时具有一定的阻燃效果,赋予材料无毒性、无腐蚀性等特点,并且在生产和使用过程中均无有害物质排放,对环境不造成污染。本发明复合材料相较于现有技术的硫化交联型复合材料,制备工艺简单,不需要硫化,就可以获得优良的力学性能,且易于回收,环境污染程度低或者无污染。由于加入了poe,使物料容易分散均匀,不容团聚,该复合材料的力学性能得以提高;poe塑料本身的流动性好,它的加入,同时也改善了cpe复合材料整个体系的流动性,有利于成型加工,容易实现工业化生产。

[0053]

本发明无机晶须阻燃增强cpe复合材料能够应用于电线电缆、防水卷材等领域。

[0054]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1