一种聚氨酯催化剂、复合加固材料及其制备方法与流程

1.本发明属于煤矿矿用高分子材料技术领域,特别涉及一种聚氨酯催化剂、复合加固材料及其制备方法。

背景技术:

2.由于煤矿井下复杂地质条件复杂,为减少灾害事故发生、保障井下作业人员安全、提高生产效率,运用化学注浆加固技术是一种解决办法;聚氨酯加固材料是化学注浆技术中常用的加固材料,是一种反应型有机高分子材料,具有固化时间短、浆液粘度低、与煤层及岩层粘附力强、材料韧性好的优点。

3.现有的聚氨酯加固材料体系,主要包括多异氰酸酯、多羟基化合物、促溶剂、降粘剂及催化剂等;其中,催化剂多选用叔胺催化剂,其对发泡反应和凝胶反应都有一定的催化作用;目前市场上,大宗的叔胺类催化剂大多为易散发的小分子产品,有令人生恶的胺臭气味,在施工过程中或从材料成品中会不断迁移出来,对人体健康造成危害;例如:a1(含70%wt的双(二甲氨基乙基)醚的一缩二丙二醇溶液)、a33(含33%wt的三亚乙基二胺的一缩二丙二醇溶液)、pc5(五甲基二亚乙基三胺)、pc8(n,n-二甲基环己胺)等;常规小分子叔胺类催化剂的替代品主要有两类;其中一类是大分子叔胺,另一类是带有活泼氢基团的反应型叔胺。

4.大分子叔胺散发性较小,但在制品使用过程中仍会缓慢的迁移出来;而带有活泼氢基团的反应型叔胺上的活泼氢基团会在反应过程中与异氰酸酯基团发生反应,从而链接到聚氨酯主链上,实现低挥发、低voc;现有反应型叔胺催化剂因为在反应过程中会链接到聚氨酯主链上,从而降低了其分子移动能力,导致其催化活性在材料固化过程中逐步降低;故反应型叔胺催化剂的用量一般是同类型常规叔胺催化剂用量的2倍,加之反应型叔胺催化剂的售价较高,从而明显增加了配方的成本;因此,高活性高效力的反应型叔胺催化剂是发展的趋势。

技术实现要素:

5.针对现有技术中存在的技术问题,本发明提供了一种聚氨酯催化剂、复合加固材料及其制备方法,以解决现有的反应型叔胺催化剂在反应过程中会链接到聚氨酯主链上,导致其催化活性在材料固化过程中逐步降低的技术问题。

6.为达到上述目的,本发明采用的技术方案为:

7.本发明提供了一种聚氨酯催化剂,所述聚氨酯催化剂的分子结构为:

[0008][0009]

本发明还提供了一种聚氨酯催化剂的制备方法,包括以下步骤:

[0010]

步骤1、将n,n,n

’‑

三甲基-n

’‑

羟丙基丙二胺与一甲胺胺化混合,催化反应,制备得到n,n,n’,n

”‑

四甲基二亚丙基三胺;

[0011]

步骤2、将n,n,n’,n

”‑

四甲基二亚丙基三胺与丙烯腈混合,反应制备得到n,n,n’,n

”‑

四甲基-n

”‑

2-腈基乙基二亚丙基三胺;

[0012]

步骤3、n,n,n’,n

”‑

四甲基-n

”‑

2-腈基乙基二亚丙基三胺加氢反应,制备得到n,n,n’,n

”‑

四甲基-n

”‑

3-氨基丙基二亚丙基三胺,即得到所述的聚氨酯催化剂。

[0013]

进一步的,步骤1中,催化反应的催化剂为金属氧化物;其中,所述金属氧化物为cuo、zno和al2o3中的一种;催化反应前,采用氢气对所述金属氧化物进行还原处理,以使还原后的金属氧化物具有催化反应的活性;

[0014]

n,n,n

’‑

三甲基-n

’‑

羟丙基丙二胺与一甲胺胺化的摩尔比为1:1.1-2;催化反应温度为150-260℃;催化反应过程采用在氢气加压的气氛环境中进行,反应压力为1.2-3mpa。

[0015]

进一步的,步骤2中,n,n,n’,n

”‑

四甲基二亚丙基三胺与丙烯腈的摩尔比为1:1.05-2,反应温度为30-100℃。

[0016]

进一步的,步骤3中,采用在加氢催化剂的催化条件下进行;其中,加氢催化剂采用雷尼型催化剂;所述雷尼型催化剂使用前,采用氨水溶液进行活化处理;

[0017]

加氢催化剂的质量为n,n,n’,n

”‑

四甲基-n

”‑

2-腈基乙基二亚丙基三胺的质量的1.5%-8.5%;加氢反应在氢气氛围环境中进行,所述氢气氛围环境的氢气压力为3-10mpa;加氢反应温度为30-120℃。

[0018]

本发明还提供了一种复合加固材料,所述复合加固材料的原料,包括a组分单体和b组分单体;

[0019]

按重量份数计,所述a组分单体包括:硅酸盐水溶液90-95份、促溶剂5-10份和催化剂1-2份;其中,所述催化剂采用如权利要求1所述的一种聚氨酯催化剂;

[0020]

按重量份数计,所述b组分单体包括:多异氰酸酯60-80份、多羟基化合物5-10份和降粘剂10-35份。

[0021]

进一步的,所述硅酸盐水溶液的波美度为49-49.6、模数为2.2-2.8;硅酸盐水溶液为硅酸钠水溶液或硅酸钾水溶液;促溶剂为丙三醇、聚氧乙烯十八醇、聚氧乙烯油基醚、聚氧乙烯十六烷基醇和烷基多糖苷的任意一种或多种。

[0022]

进一步的,多异氰酸酯为多甲苯二异氰酸酯、亚甲基多苯基异氰酸酯和二苯基甲烷二异氰酸酯中的一种;多羟基化合物为ppg或peg类多元醇;降粘剂为邻苯二甲酸二丁酯、邻苯二甲酸二辛酯和和己二酸二正丁酯中的一种或多种。

[0023]

本发明还提供了一种复合加固材料的制备方法,包括以下步骤:

[0024]

步骤a、制备a组分单体

[0025]

按设计重量份数,称取硅酸盐水溶液、促溶剂和催化剂;

[0026]

将称取的硅酸盐水溶液、促溶剂和催化剂混合,搅拌至完全混合均匀后,得到所述的a组分单体,并对a组分单体密封包装待用;

[0027]

步骤b、制备b组分单体

[0028]

按设计重量份数,称取多异氰酸酯、多羟基化合物和降粘剂;

[0029]

将称取的多异氰酸酯、多羟基化合物和降粘剂混合,搅拌至完全混合均匀后,得到所述的b组分单体,并对b组分单体密封包装待用;

[0030]

步骤c、固化

[0031]

将所述a组分单体和b组分单体按照等体积比混合,搅拌使其混合均匀,固化,得到

所述的复合加固材料。

[0032]

与现有技术相比,本发明的有益效果为:

[0033]

本发明提供了一种聚氨酯催化剂及其制备方法,所述的聚氨酯催化剂属于胺类催化剂,分子链较长,而且其结构上存在活泼氢基团;在反应过程中,其中伯胺上的活泼氢参与反应,链接到聚氨酯链上,降低了催化剂的挥发和迁移性,较长分子链的柔顺性和三个叔胺结构确保了反应过程中的催化活性,解决了传统大分子叔胺催化剂高挥发性和普通反应型叔胺低活性的问题,可以实现硅酸盐改性聚氨酯复合加固材料制备过程中低挥发、低voc特点,能够有效促进材料制备过程中的化学反应;原料成本低,制备过程简单。

[0034]

本发明还提供了一种复合加固材料及其制备方法,采用等体积的a组分单体和b组分单体混合均匀固化得到;采用硅酸盐水溶液对聚氨酯注浆加固材料进行改性,所制得复合加固材料具有放热低、高韧性的优点,最高反应温度≤95℃,压缩形变≥40%,抗压强度≥45mpa;在确保加固材料的加固效果的同时,降低了反应温度提高了加固材料使用过程中的安全性;同时,硅酸盐与聚氨酯反应简单迅速,注浆后依靠自身反应固化,提高施工效率;制备方法简单、容易操作。

附图说明

[0035]

图1为本发明所述的聚氨酯催化剂制备过程中步骤1的合成路线示意图;

[0036]

图2为本发明所述的聚氨酯催化剂制备过程中步骤2的合成路线示意图;

[0037]

图3为本发明所述的聚氨酯催化剂制备过程中步骤3的合成路线示意图。

具体实施方式

[0038]

为了使本发明所解决的技术问题,技术方案及有益效果更加清楚明白,以下具体实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0039]

本发明提供了一种聚氨酯催化剂,所述聚氨酯催化剂为n,n,n’,n

”‑

四甲基-n

”‑

3-氨基丙基二亚丙基三胺;所述聚氨酯催化剂的分子结构为:

[0040][0041]

本发明中,所述聚氨酯催化剂的制备过程,具体包括以下步骤:

[0042]

步骤1、将n,n,n

’‑

三甲基-n

’‑

羟丙基丙二胺与一甲胺胺化混合,催化反应,制备得到n,n,n’,n

”‑

四甲基二亚丙基三胺;其中,催化反应的催化剂为金属氧化物,所述金属氧化物为cuo、zno和al2o3中的一种;催化反应前,采用氢气对所述金属氧化物进行还原处理,以使还原后的金属氧化物具有催化反应的活性;还原处理时,控制氢气压力为2-6mpa,还原温度为100-250℃;优选的,还原温度为150-200℃;还原时间为8-10h;其中,n,n,n

’‑

三甲基-n

’‑

羟丙基丙二胺与一甲胺胺化的摩尔比为1:1.1-2;催化反应温度为150-260℃;催化反应过程采用在氢气加压的气氛环境中进行,反应压力为1.2-3mpa;其中,n,n,n’,n

”‑

四甲基二亚丙基三胺的制备路线,如附图1所示。

[0043]

步骤2、将n,n,n’,n

”‑

四甲基二亚丙基三胺与丙烯腈混合,反应制备得到n,n,n’,n

”‑

四甲基-n

”‑

2-腈基乙基二亚丙基三胺;其中,n,n,n’,n

”‑

四甲基二亚丙基三胺与丙烯腈

的摩尔比为1:1.05-2,反应温度为30-100℃;其中,n,n,n’,n

”‑

四甲基-n

”‑

2-腈基乙基二亚丙基三胺的制备路线,如附图2所示。

[0044]

步骤3、n,n,n’,n

”‑

四甲基-n

”‑

2-腈基乙基二亚丙基三胺加氢反应,制备得到n,n,n’,n

”‑

四甲基-n

”‑

3-氨基丙基二亚丙基三胺,即得到所述的聚氨酯催化剂。

[0045]

所述步骤3采用在加氢催化剂的催化条件下进行,所述加氢催化剂采用雷尼型催化剂;其中,所述雷尼型催化剂使用前,采用浓度为20-30%wt的氨水溶液进行活化处理;其中,所述加氢催化剂与氨水溶液的质量比为1:6-8,活化温度为80-100℃;活化过程采用氢气进行压力调整,压力为7-9mpa;所述加氢催化剂的质量为n,n,n’,n

”‑

四甲基-n

”‑

2-腈基乙基二亚丙基三胺的质量的1.5%-8.5%;加氢反应在氢气氛围环境中进行,所述氢气氛围环境的氢气压力为3-10mpa;加氢反应温度为30-120℃;其中,所述n,n,n’,n

”‑

四甲基-n

”‑

3-氨基丙基二亚丙基三胺的制备路线,如附图3所示。

[0046]

本发明中,所述的聚氨酯催化剂属于胺类催化剂,分子链较长,而且其结构上存在活泼氢基团;在反应过程中,其中伯胺上的活泼氢参与反应,链接到聚氨酯链上,降低了催化剂的挥发和迁移性,较长分子链的柔顺性和三个叔胺结构确保了反应过程中的催化活性,解决了传统大分子叔胺催化剂高挥发性和普通反应型叔胺低活性的问题,可以实现硅酸盐改性聚氨酯复合加固材料制备过程中低挥发、低voc特点,能够有效促进材料制备过程中的化学反应;原料成本低,制备过程简单。

[0047]

实施例01

[0048]

本实施例01中,所述聚氨酯催化剂的制备过程,具体包括以下步骤:

[0049]

步骤1、将n,n,n

’‑

三甲基-n

’‑

羟丙基丙二胺与一甲胺胺化混合,催化反应,制备得到n,n,n’,n

”‑

四甲基二亚丙基三胺;其中,催化反应的催化剂为cuo;催化反应前,采用氢气对所述cuo进行还原处理,以使还原后的cuo具有催化反应的活性;还原处理时,控制氢气压力为4mpa,还原温度为150℃;还原时间为9h;其中,n,n,n

’‑

三甲基-n

’‑

羟丙基丙二胺与一甲胺胺化的摩尔比为1:1.1;催化反应温度为200℃;催化反应过程采用在氢气加压的气氛环境中进行,反应压力为2.0mpa。

[0050]

步骤2、将n,n,n’,n

”‑

四甲基二亚丙基三胺与丙烯腈混合,反应制备得到n,n,n’,n

”‑

四甲基-n

”‑

2-腈基乙基二亚丙基三胺;其中,n,n,n’,n

”‑

四甲基二亚丙基三胺与丙烯腈的摩尔比为1:1.5,反应温度为70℃。

[0051]

步骤3、n,n,n’,n

”‑

四甲基-n

”‑

2-腈基乙基二亚丙基三胺加氢反应,制备得到n,n,n’,n

”‑

四甲基-n

”‑

3-氨基丙基二亚丙基三胺,即得到所述的聚氨酯催化剂;其中,所述步骤3采用在加氢催化剂的催化条件下进行,所述加氢催化剂采用雷尼型催化剂;其中,所述雷尼型催化剂使用前,采用浓度为25%wt的氨水溶液进行活化处理;其中,所述加氢催化剂与氨水溶液的质量比为1:7,活化温度为90℃;活化过程采用氢气进行压力调整,压力为8mpa;所述加氢催化剂的质量为n,n,n’,n

”‑

四甲基-n

”‑

2-腈基乙基二亚丙基三胺的质量的4.5%;加氢反应在氢气氛围环境中进行,所述氢气氛围环境的氢气压力为6mpa;加氢反应温度为60℃。

[0052]

实施例02

[0053]

本实施例02中,所述聚氨酯催化剂的制备过程,具体包括以下步骤:

[0054]

步骤1、将n,n,n

’‑

三甲基-n

’‑

羟丙基丙二胺与一甲胺胺化混合,催化反应,制备得

到n,n,n’,n

”‑

四甲基二亚丙基三胺;其中,催化反应的催化剂为zno;催化反应前,采用氢气对所述zno进行还原处理,以使还原后的zno具有催化反应的活性;还原处理时,控制氢气压力为2mpa,还原温度为200℃;还原时间为8h;其中,n,n,n

’‑

三甲基-n

’‑

羟丙基丙二胺与一甲胺胺化的摩尔比为1:1.6;催化反应温度为150℃;催化反应过程采用在氢气加压的气氛环境中进行,反应压力为3mpa。

[0055]

步骤2、将n,n,n’,n

”‑

四甲基二亚丙基三胺与丙烯腈混合,反应制备得到n,n,n’,n

”‑

四甲基-n

”‑

2-腈基乙基二亚丙基三胺;其中,n,n,n’,n

”‑

四甲基二亚丙基三胺与丙烯腈的摩尔比为1:1.05,反应温度为30℃。

[0056]

步骤3、n,n,n’,n

”‑

四甲基-n

”‑

2-腈基乙基二亚丙基三胺加氢反应,制备得到n,n,n’,n

”‑

四甲基-n

”‑

3-氨基丙基二亚丙基三胺,即得到所述的聚氨酯催化剂;其中,所述步骤3采用在加氢催化剂的催化条件下进行,所述加氢催化剂采用雷尼型催化剂;其中,所述雷尼型催化剂使用前,采用浓度为20%wt的氨水溶液进行活化处理;其中,所述加氢催化剂与氨水溶液的质量比为1:8,活化温度为100℃;活化过程采用氢气进行压力调整,压力为7mpa;所述加氢催化剂的质量为n,n,n’,n

”‑

四甲基-n

”‑

2-腈基乙基二亚丙基三胺的质量的8.5%;加氢反应在氢气氛围环境中进行,所述氢气氛围环境的氢气压力为3mpa;加氢反应温度为120℃。

[0057]

实施例03

[0058]

本实施例03中,所述聚氨酯催化剂的制备过程,具体包括以下步骤:

[0059]

步骤1、将n,n,n

’‑

三甲基-n

’‑

羟丙基丙二胺与一甲胺胺化混合,催化反应,制备得到n,n,n’,n

”‑

四甲基二亚丙基三胺;其中,催化反应的催化剂为al2o3;催化反应前,采用氢气对所述al2o3进行还原处理,以使还原后的金属氧化物具有催化反应的活性;还原处理时,控制氢气压力为6mpa,还原温度为250℃;还原时间为10h;其中,n,n,n

’‑

三甲基-n

’‑

羟丙基丙二胺与一甲胺胺化的摩尔比为1:2;催化反应温度为260℃;催化反应过程采用在氢气加压的气氛环境中进行,反应压力为1.2mpa。

[0060]

步骤2、将n,n,n’,n

”‑

四甲基二亚丙基三胺与丙烯腈混合,反应制备得到n,n,n’,n

”‑

四甲基-n

”‑

2-腈基乙基二亚丙基三胺;其中,n,n,n’,n

”‑

四甲基二亚丙基三胺与丙烯腈的摩尔比为1:2,反应温度为100℃。

[0061]

步骤3、n,n,n’,n

”‑

四甲基-n

”‑

2-腈基乙基二亚丙基三胺加氢反应,制备得到n,n,n’,n

”‑

四甲基-n

”‑

3-氨基丙基二亚丙基三胺,即得到所述的聚氨酯催化剂;所述步骤3采用在加氢催化剂的催化条件下进行,所述加氢催化剂采用雷尼型催化剂;其中,所述雷尼型催化剂使用前,采用浓度为30%wt的氨水溶液进行活化处理;其中,所述加氢催化剂与氨水溶液的质量比为1:6,活化温度为80℃;活化过程采用氢气进行压力调整,压力为9mpa;所述加氢催化剂的质量为n,n,n’,n

”‑

四甲基-n

”‑

2-腈基乙基二亚丙基三胺的质量的1.5%;加氢反应在氢气氛围环境中进行,所述氢气氛围环境的氢气压力为10mpa;加氢反应温度为30℃。

[0062]

本实施例01-03中制备的所述聚氨酯催化剂,分子量较大,且含有活泼氢基团,能过在制备聚氨酯过程中实现低散发或低voc;同时,所述聚氨酯催化剂具有高活性,尤其对异氰酸酯和水玻璃的反应有较强的催化效果。

[0063]

本发明还提供了一种复合加固材料,所述复合加固材料的原料,包括a组分单体和

b组分单体;按重量份数计,所述a组分单体包括:硅酸盐水溶液90-95份、促溶剂5-10份和催化剂1-2份;其次,所述催化剂采用所述的一种聚氨酯催化剂;按重量份数计,所述b组分单体包括:多异氰酸酯60-80份、多羟基化合物5-10份和降粘剂10-35份;本发明中,所述硅酸盐水溶液的波美度为49-49.6、模数为2.2-2.8;硅酸盐水溶液为硅酸钠水溶液或硅酸钾水溶液;促溶剂为丙三醇、聚氧乙烯十八醇、聚氧乙烯油基醚、聚氧乙烯十六烷基醇和烷基多糖苷的任意一种或多种;所述多异氰酸酯为多甲苯二异氰酸酯、亚甲基多苯基异氰酸酯和二苯基甲烷二异氰酸酯中的一种;多羟基化合物包含有两个或多个羟基,多羟基化合物多羟基化合物为ppg或peg类多元醇;降粘剂为邻苯二甲酸二丁酯、邻苯二甲酸二辛酯和己二酸二正丁酯中的一种或多种。

[0064]

本发明还提供了一种复合加固材料的制备方法,包括以下步骤:

[0065]

步骤a、制备a组分单体

[0066]

按设计重量份数,称取硅酸盐水溶液90-95份、促溶剂5-10份、催化剂1-2份于反应釜中,常温下持续搅拌,待搅拌完全均匀后得到a组分单体,密封包装待用。

[0067]

步骤b、制备b组分单体

[0068]

按设计重量份数,称取取多异氰酸酯60-80份、多羟基化合物5-10份、降粘剂10-35份,加入反应釜中,常温下搅拌均匀,反应得到b组分单元,密封包装待用。

[0069]

步骤c、固化

[0070]

按照等体积比,将所述a组分单体和b组分单体于反应容器中,搅拌使其混合均匀,固化,得到所述的复合加固材料;其中,所述复合加固材料作为一种煤矿用低放热硅酸盐该校聚氨酯复合加固材料。

[0071]

本发明所述的复合加固材料及其制备方法,将等体积的a组分单体和b组分单体混合均匀、固化得到;采用硅酸盐水溶液对聚氨酯注浆加固材料进行改性,所制得注浆加固材料具有放热低、高韧性的优点,最高反应温度≤95℃,压缩形变≥40%,抗压强度≥45mpa,在确保加固材料的加固效果的同时,降低了反应温度提高了加固材料使用过程中的安全性;同时,硅酸盐与聚氨酯反应简单迅速,注浆后依靠自身反应固化,提高施工效率。

[0072]

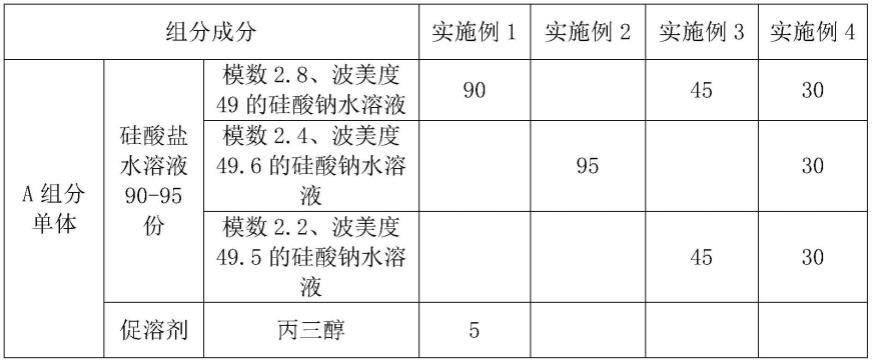

实施例1-4

[0073]

按照表1中的重量份数,分别制备a组分单体和b组分单体,将等体积比的a组分单体和b组分单体混合,固化,得到所述的复合加固材料。

[0074]

表1不同材料的组成成分

[0075]

[0076][0077]

所述复合加固材料的制备方法,具体如下:

[0078]

(1)制备a组分单体

[0079]

按重量份数计,取硅酸盐水溶液、促溶剂及催化剂于反应釜中,常温下持续搅拌,待搅拌完全均匀后得到a组分单体,密封包装待用。

[0080]

(2)制备b组分单体

[0081]

按重量份数计,取多异氰酸酯、多羟基化合物及降粘剂加入反应釜中,常温下搅拌均匀,得到b组分单体,密封包装待用。

[0082]

(3)固化

[0083]

按照等体积比,将a组分单体和b组分单体于反应容器中,搅拌使其混合均匀,固化即可得到所述的复合加固材料。

[0084]

测试结果:

[0085]

测试实施例1-4中制备的四种复合加固材料的压缩强度、压缩形变以及最高反应温度,结果如表2所示;其中,对照材料a-d为将实施例1-4中的催化剂进行替换制备得到。

[0086]

表2不同复合加固材料的测试结果

[0087][0088]

从表2中的测试性能结果可以看出,使用本实施例中所述聚氨酯催化剂,采用硅酸盐水溶液对聚氨酯的注浆加固材料进行改性,制备新型煤矿用低放热硅酸盐改性聚氨酯复合加固材料,得到实施例1-4中的硅酸盐改性聚氨酯加固材料。

[0089]

本实施例中,所述复合加固材料具有以下优点:抗压强度大于50mpa,压缩形变超过45%,最高反应温度不超过90℃;相比于使用传统有催化剂的硅酸盐改性聚氨酯加固材料的对照材料a-d,聚氨酯复合材料的温度明显降低,压缩形变提升,最高反应温度降低,表现出良好的韧性和安全性,从而提高了复合加固材料使用过程中的安全性,进而确保复合加固材料的加固效果;同时本实施例所述的复合加固材料的制备方法简单、容易操作,可以进一步降低加固材料的制备成本;本实施例中,a组分单体中含有的硅酸盐与多异氰酸酯发生简单迅速的反应,有利于材料在注浆混合后依靠自身反应固化,提高了施工过程中的便捷性。

[0090]

上述实施例仅仅是能够实现本发明技术方案的实施方式之一,本发明所要求保护的范围并不仅仅受本实施例的限制,还包括在本发明所公开的技术范围内,任何熟悉本技术领域的技术人员所容易想到的变化、替换及其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1