一种仿生抗冲击多功能聚合物基复合材料及其制备方法

1.本发明涉及复合材料技术领域,尤其涉及一种仿生抗冲击多功能聚合物基复合材料及其制备方法。

背景技术:

2.聚合物基复合材料具有比强度高,比模量大,材料性能可设计性强、抗腐蚀性和耐久性能好等诸多优势,被广泛的应用于粘合剂、涂料、封装材料以及航空航天、轨道交通、以及工程结构材料等诸多领域。在保证聚合物优异固有性质的基础上,近年来,经过功能化改性之后的聚合物基复合材料被赋予了预期的功能特性,作为一种新型功能复合材料而被广泛应用,聚合物的功能化改性成为了目前的研究热点,对力学性能优异的功能复合材料的需求日趋增长,功能结构一体化需求的提升,对复合材料功能改性的研究已逐年上升。

3.目前,由于聚合时聚合物分子的高度交联,导致大部分聚合物材料的抗裂纹引发和生长的能力较差,具有脆性大和抗冲击性差的缺点,限制了其在结构材料等诸多领域的应用。同时,在实现聚合物功能化而进行改性时,由于聚合物分子的高活性特征,改性添加物极易和聚合物分子发生聚合反应,难以实现改性添加物的均匀分散,因此聚合物的固有性质极易受到影响,尤其添加物的团聚极易导致聚合物的力学性能下降。即现有技术的聚合物基复合材料抗冲击韧性不足,尤其功能化改性损伤聚合物力学性能。因此,在提高聚合物抗冲击性能的前提下,对聚合物进行功能化改性具有十分重要的意义。

4.因此,现有纤维复合材料的损伤监测技术亟待改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种仿生抗冲击多功能聚合物基复合材料及其制备方法,旨在解决现有聚合物基复合材料抗冲击韧性不足,尤其功能化改性损伤聚合物力学性能等问题。本发明通过设置新的仿生超轻骨架结构,并在骨架结构上负载多能涂层或微纳米颗粒,同时解决传统功能化改性损伤聚合物力学性能,以及聚合物固有改性抗冲击韧性不足的难题。

6.本发明的技术方案如下:

7.本发明的第一方面,提供一种仿生抗冲击多功能聚合物基复合材料,其中,包括:

8.骨架结构,

9.多功能涂层或微纳米颗粒,所述多功能涂层或微纳米颗粒设置在骨架结构表面上;

10.聚合物基质,所述聚合物基质浇筑在超轻骨架结构上;

11.纤维面板,所述纤维面板粘连在所述聚合物基质的表面。

12.所述的仿生抗冲击多功能聚合物基复合材料,其中,所述骨架结构为一种具有有序或无序孔隙率和孔径大小的网格状骨架结构。

13.所述的仿生抗冲击多功能聚合物基复合材料,其中,所述网格状骨架结构的孔隙

率为20%-99%,骨架结构的密度小于10mg/cm3。

14.所述的仿生抗冲击多功能聚合物基复合材料,其中,制备所述骨架结构的材料为硅系、金属及其氧化物、陶瓷、高分子聚合物、新型碳材料及其复合物中的一种或多种。

15.所述的仿生抗冲击多功能聚合物基复合材料,其中,所述多功能涂层或微纳米颗粒,根据所需功能进行选择,通过喷涂、电镀、化学气相沉积、自生长、化学接枝方法制备在骨架结构的表面。

16.所述的仿生抗冲击多功能聚合物基复合材料,其中,所述聚合物基质的制备材料为环氧树脂热固性树脂、聚乙烯热塑性树脂、形状记忆聚合物、橡胶塑料高分子聚合物、地质聚合物中的一种或多种,在预设固化温度、固化压力和固化时间下成型,制备仿生复合材料。

17.所述的仿生抗冲击多功能聚合物基复合材料,其中,所述纤维面板的材料为碳纤维、玻璃纤维、玄武岩纤维、芳纶纤维中的一种或几种。

18.一种如上任一项所述的仿生抗冲击多功能聚合物基复合材料的制备方法,其中,包括步骤:

19.制备具有有序或无序孔隙率和孔径大小的网格状的骨架结构;

20.在所述骨架结构上制备多功能涂层或微纳米颗粒;

21.向制备完成并负载有多功能涂层或微纳米粒子的骨架结构中抽真空浇筑呈液态的聚合物基质,浇筑完成后,在特定固化条件下完成聚合物基质、骨架结构和多能涂层或微纳米粒子的一体化成型;

22.将预先成型的纤维材料面板粘接在一体化成型的聚合物基质、骨架结构和多能涂层或微纳米粒子的聚合物基质表面,得到所述仿生抗冲击多功能聚合物基复合材料。

23.所述的制备方法,其中,所述制备具有有序或无序孔隙率和孔径大小的网格状的骨架结构的步骤具体包括:

24.将硅系、金属及其氧化物、陶瓷、高分子聚合物、新型碳材料及其复合物中的一种或几种骨架材料,采用冷冻干燥法制备石墨烯气凝胶、去除模板法制备金属镍泡沫、3d打印制备微点阵结构方式制备成一种具有有序或无序孔隙率和孔径大小的网格状骨架结构,其中,孔隙率为20%-99%,孔径大小从纳米级到毫米级,骨架结构的密度小于10mg/cm3;

25.并将骨架结构的表面清洁干燥。

26.所述的制备方法,其中,所述向制备完成并负载有多功能涂层或微纳米粒子的骨架结构中抽真空浇筑呈液态的聚合物基质,浇筑完成后,在特定固化条件下完成聚合物基质、骨架结构和多能涂层或微纳米粒子的一体化成型的步骤包括:

27.所述聚合物基质为环氧树脂热固性树脂、聚乙烯热塑性树脂、形状记忆聚合物、橡胶塑料高分子聚合物、地质聚合物中的一种或几种,在预设固化温度、固化压力和固化时间下成型,制备仿生复合材料;

28.其中,所述纤维面板的材料为碳纤维、玻璃纤维、玄武岩纤维、芳纶纤维中的一种或几种。

29.有益效果:本发明提供的一种仿生抗冲击多功能聚合物基复合材料及其制备方法,仿生抗冲击多功能聚合物基复合材料较传统聚合物基复合材料具有更加优异的抗冲击特性,同时在保证了聚合物基复合材料力学性能的基础上实现了功能化改性。作为一种脆

性材料,传统的聚合物基复合材料存在明显的抗冲击性能差的缺点,这是因为聚合物固化时,聚合物分子高度交联,导致其抗裂纹引发和生长的能力较差,当材料受到冲击载荷时,并没有有效的能量耗散机制,当冲击能量达到阈值时,材料会瞬间发生脆性断裂,导致失效。本发明引入超轻骨架结构,由于其轻质特性,并不会显著增加材料的重量,同时,柔性的超轻骨架结构在受到外载荷时会发生柔性弹性形变,吸收并耗散能量,赋予了材料极佳的能量吸收和减震缓冲能力,因此提高了材料的抗冲击特性。同时,相比于传统将功能化粒子直接分散于聚合物的改性方式不同的是,本发明将多能涂层或微纳米颗粒负载于骨架结构上,功能化粒子的分散更加均匀统一,由于负载与均匀的骨架结构之上,因此并不会在聚合物中发生团聚现象,从而避免了应力集中现象的产生,并不会有损于聚合物基体的力学性能。同时,本发明的聚合物基复合材料实现了材料的一体化成型,工艺流程简单。

30.综上,本发明通过聚合物浇筑负载有多能涂层或为纳米颗粒的超轻仿生骨架结构,实现了聚合物基复合材料功能化改性和抗冲击性能提升的一体化成型设计,为聚合物基复合材料提供了新的创新性,有效提高了传统聚合物基复合材料抗冲击韧性,并实现了功能化改性。

附图说明

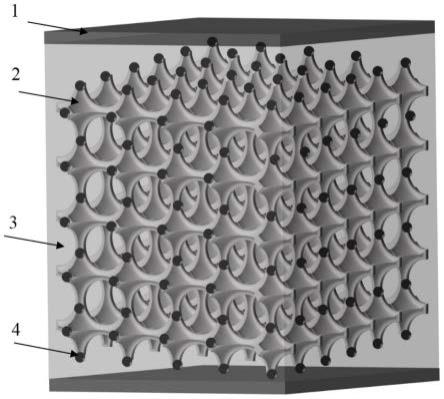

31.图1为本发明实施例的一种仿生抗冲击多功能聚合物基复合材料的结构示意图。

32.图2为本发明实施例的一种仿生抗冲击多功能聚合物基复合材料的超轻骨架结构示意图。

33.图3为本发明实施例的仿生抗冲击多功能聚合物基复合材料的超轻骨架结构俯视图。

34.图4为本发明实施例的仿生抗冲击多功能聚合物基复合材料的多能涂层或微纳米颗粒结构示意图。

35.图5为本发明实施例的仿生抗冲击多功能聚合物基复合材料的纤维材料面板结构示意图。

36.图6为本发明实施例的仿生抗冲击多功能聚合物基复合材料的聚合物示意图。

具体实施方式

37.本发明提供一种仿生抗冲击多功能聚合物基复合材料及其制备方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

38.除非另有定义,本文所使用的所有的技术术语和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

39.鸟类羽毛在承受复杂的气动载荷的过程中表现出了优异的力学性能。本发明的骨架结构的抗冲击设计灵感来源于鸟类羽轴内部髓质的腔室壁骨架结构。髓质是鸟类羽毛轴内的核心,呈泡沫状,由空泡状腔室组成,空泡状腔室由角蛋白纤维编织而成,形成腔室的壁,相邻腔室之间紧密联结,有微孔相通。髓质腔室之间紧密相连,一个腔室发生形变,都会直接引发相邻腔室产生应力变化。由于腔室间的紧密连接和对应力的传递效应,髓质可以

把某个点上的载荷分配到整个羽轴,大大减小了受力点的折断风险。生物这种通过吸能骨架结构增强其抗冲击韧性的方式,为实现聚合物基复合材料设计,提高抗冲击韧性,提供了良好的思路。

40.如图1所示,本发明实施例提供的一种仿生抗冲击多功能聚合物基复合材料,包括:

41.骨架结构2,

42.多功能涂层或微纳米颗粒4,所述多功能涂层或微纳米颗粒4设置在骨架结构2表面上;

43.聚合物基质3,所述聚合物基质3浇筑在超轻骨架结构2上;

44.纤维面板1,所述纤维面板1粘连在所述聚合物基质3的表面。

45.其中,所述骨架结构2为超轻骨架结构。

46.本发明实施例中,超轻骨架结构,具有较高的比强度和比刚度,主要起到吸收冲击载荷,均化应力的作用,同时作为多功能涂层或微纳米颗粒4的附着载体;多功能涂层或微纳米颗粒4根据所需功能进行选择,设置在骨架结构2的表面,用以实现材料的多功能性,同时作为刚性填料,增强材料的强度;本发明采用聚合物基质3浇筑在超轻骨架结构2上,并在固化聚合物基质3表面粘连纤维面板1,用以保证材料整体的刚度和强度。

47.本发明实施例中,可选地,所述(超轻)骨架结构2为一种具有有序或无序孔隙率和孔径大小的网格状骨架结构。所述网格状骨架结构的孔隙率为20%-99%,孔径大小从纳米级到毫米级,骨架结构的密度小于10mg/cm3。

48.本发明实施例中,制备所述骨架结构2的材料为硅系、金属及其氧化物、陶瓷、高分子聚合物、新型碳材料及其复合物中的一种或多种。例如,制备骨架结构2的材料可以是硅系、金属及其氧化物、陶瓷、高分子聚合物、新型碳材料及其复合物等超轻材料。具体的,制备骨架结构2的材料可以是通过溶胶-凝胶法、模板法、化学气相合成、冷冻干燥等制备的硅系、碳系气凝胶;利用化学气相合成、模板法、高温烧结等制备碳系泡沫、聚合物泡沫或金属泡沫等;利用3d打印、模板刻蚀法、化学镀或离子刻蚀等制备的金属微点阵材料、陶瓷微点阵材料、碳系微点阵材料。这样制备的骨架结构2具有较高的比强度和比刚度,能起到很好的吸收冲击载荷,均化应力作用。

49.本发明实施例中,所述多功能涂层或微纳米颗粒4,根据所需功能进行选择,制备在骨架结构2的表面。具体地,具体的如在骨架结构2表面负载四氧化三铁(fe3o4)、金(au)、硫化铜(cus)等纳米粒子,赋予材料优异的光热转化能力;在骨架结构2表面负载碳纳米管(cnts)、氧化石墨烯(go)、mxene等,可以增强材料的导电与导热性能;在骨架结构2表面负载铜(cu)、银(ag)等金属或金属氧化物纳米粒子,可以提高材料的电磁屏蔽性能;在骨架结构2表面负载氧化锌(zno)、铁酸铋(bfo)、无机钛酸铅、钛酸钡(pbtio3)等,使材料具有出色的压电效应。综上,所述多功能涂层或微纳米颗粒4按材料所需功能及特定工况进行选择,具体的制备工艺包括喷涂、电镀、化学气相沉积、自生长、化学接枝等工艺方法,制备在骨架结构表面,可以实现材料的多功能性,同时作为刚性填料,增强材料的强度。

50.本发明实施例中,较佳地,所述聚合物基质可以是商用的环氧树脂等热固性树脂、聚乙烯等热塑性树脂、形状记忆聚合物、橡胶塑料等高分子聚合物、地质聚合物等中的一种或几种,在预设固化温度、固化压力和固化时间下成型,制备的仿生复合材料。这样制备的

聚合物基质可以保证材料整体的刚度和强度。

51.本发明实施例中,较佳地,所述纤维面板的材料可以是碳纤维、玻璃纤维、玄武岩纤维、芳纶纤维等中的一种或几种。

52.基于上述实施例,本发明实施例还提供了一种仿生抗冲击多功能聚合物基复合材料的制备方法,包括以下步骤:

53.步骤一:制备具有有序或无序孔隙率和孔径大小的网格状的骨架结构;

54.本发明实施例中可以采用硅系、金属及其氧化物、陶瓷、高分子聚合物、新型碳材料及其复合物超轻材料,制备所述骨架结构,例如,采用冷冻干燥法制备石墨烯气凝胶、去除模板法制备金属镍泡沫、3d打印制备微点阵结构等方式制备一种具有有序或无序孔隙率和孔径大小的网格状骨架结构,孔隙率为20%-99%,孔径大小从纳米级到毫米级,骨架结构的密度小于10mg/cm3,并通过清洗与干燥,保证骨架结构表面清洁干燥。

55.具体地,所述骨架结构是一种具有有序或无序孔隙率和孔径大小的网格状骨架结构,孔隙率为20%-99%,孔径大小从纳米级到毫米级,骨架结构的密度小于10mg/cm3,可以是硅系、金属及其氧化物、陶瓷、高分子聚合物、新型碳材料及其复合物等超轻骨架材料。具体的,例如将硅系、金属及其氧化物、陶瓷、高分子聚合物、新型碳材料及其复合物中的一种或多种超轻骨架材料,通过溶胶-凝胶法、模板法、化学气相合成、冷冻干燥法制备成硅系、碳系气凝胶;

56.利用化学气相合成、模板法、高温烧结法制备碳系泡沫、聚合物泡沫或金属泡沫;

57.利用3d打印、模板刻蚀法、化学镀或离子刻蚀法制备金属微点阵材料、陶瓷微点阵材料、碳系微点阵材料;制备成一种具有有序或无序孔隙率和孔径大小的网格状骨架结构,孔隙率为20%-99%,孔径大小从纳米级到毫米级,骨架结构的密度小于10mg/cm3,并通过清洗与干燥,保证骨架结构表面清洁干燥。

58.步骤二:在所述骨架结构上制备多功能涂层或微纳米颗粒。

59.例如利用电镀法在骨架结构表面负载金属粒子涂层,利用水热法负载氧化锌纳米棒,利用化学气相沉积法负载碳纳米管,以在所述骨架结构上制备多功能涂层或微纳米颗粒。

60.本步骤具体地,所述多功能涂层或微纳米颗粒,是根据所需功能进行选择,制备在骨架结构表面,具体的如在骨架表面负载四氧化三铁(fe3o4)、金(au)、硫化铜(cus)等纳米粒子,赋予材料优异的光热转化能力;在骨架表面负载碳纳米管(cnts)、氧化石墨烯(go)、mxene等,可以增强材料的导电与导热性能;在骨架表面负载铜(cu)、银(ag)等金属或金属氧化物纳米粒子,可以提高材料的电磁屏蔽性能;在骨架表面负载氧化锌(zno)、铁酸铋(bfo)、无机钛酸铅、钛酸钡(pbtio3)等,使材料具有出色的压电效应。综上,所述多功能涂层或微纳米颗粒按材料所需功能及特定工况进行选择,具体的制备工艺包括喷涂、电镀、化学气相沉积、自生长、化学接枝等。

61.步骤三:向制备完成并负载有多功能涂层或微纳米粒子的骨架结构中抽真空浇筑呈液态的聚合物基质,浇筑完成后,在特定固化条件下完成聚合物基质、骨架结构和多能涂层或微纳米粒子的一体化成型。

62.本发明实施例中所述聚合物基质可以是商用的环氧树脂等热固性树脂、聚乙烯等热塑性树脂、形状记忆聚合物、橡胶塑料等高分子聚合物、地质聚合物等中的一种或几种,

在预设固化温度、固化压力和固化时间下成型,制备仿生复合材料。

63.步骤四:将预先成型的纤维材料面板粘接在一体化成型的聚合物基质、骨架结构和多能涂层或微纳米粒子的聚合物基质表面,得到所述仿生抗冲击多功能聚合物基复合材料;增强材料整体的刚度和强度。

64.其中,所述纤维面板的材料可以是碳纤维、玻璃纤维、玄武岩纤维、芳纶纤维等中的一种或几种。

65.本发明提供的一种仿生抗冲击多功能聚合物基复合材料及其制备方法,仿生抗冲击多功能聚合物基复合材料较传统聚合物基复合材料具有更加优异的抗冲击特性,同时在保证了聚合物基复合材料力学性能的基础上实现了功能化改性。作为一种脆性材料,传统的聚合物基复合材料存在明显的抗冲击性能差的缺点,这是因为聚合物固化时,聚合物分子高度交联,导致其抗裂纹引发和生长的能力较差,当材料受到冲击载荷时,并没有有效的能量耗散机制,当冲击能量达到阈值时,材料会瞬间发生脆性断裂,导致失效。本发明引入超轻骨架结构,由于其轻质特性,并不会显著增加材料的重量,同时,柔性的超轻骨架结构在受到外载荷时会发生柔性弹性形变,吸收并耗散能量,赋予了材料极佳的能量吸收和减震缓冲能力,因此提高了材料的抗冲击特性。同时,相比于传统将功能化粒子直接分散于聚合物的改性方式不同的是,本发明将多能涂层或微纳米颗粒负载于骨架结构上,功能化粒子的分散更加均匀统一,由于负载与均匀的骨架结构之上,因此并不会在聚合物中发生团聚现象,从而避免了应力集中现象的产生,并不会有损于聚合物基体的力学性能。同时,本发明的聚合物基复合材料实现了材料的一体化成型,工艺流程简单。

66.具体地如下所述:本发明实施例中,关于仿生抗冲击多功能聚合物基复合材料的制备,包括以下步骤:

67.s1:制备(超轻)骨架结构2,如图2和图3所示,例如,采用冷冻干燥法制备石墨烯气凝胶、去除模板法制备金属镍泡沫、3d打印制备微点阵结构等方式制备(超轻)骨架结构2,并通过清洗与干燥,保证骨架结构表面清洁干燥。

68.s2:在所述骨架结构2上制备多功能涂层或微纳米颗粒4,如图4所示,如利用电镀法在骨架结构2表面负载金属粒子涂层,利用水热法负载氧化锌纳米棒,利用化学气相沉积法负载碳纳米管等。

69.s3,向制备完成并负载有多能涂层或微纳米粒子4的骨架结构2中抽真空浇筑呈液态的聚合物,固化后形成聚合物基质3;如图6,浇筑完成后,在特定固化条件下完成聚合物、骨架结构和多能涂层或微纳米粒子的一体化成型。

70.s4,将预先成型的纤维面板1,如图5,粘接在一体化成型的聚合物基质3的表面,增强材料整体的刚度和强度。

71.由上可见,本发明实施例的仿生抗冲击多功能聚合物基复合材料,作为一种结构-功能一体化材料,有效解决了传统聚合物材料抗冲击韧性不足的缺点,同时实现了材料的多功能特性,为新型功能复合材料的强韧化设计提供了新的思路。

72.综上所述,本发明提供一种仿生抗冲击多功能聚合物基复合材料及其制备方法,所述仿生抗冲击多功能聚合物基复合材料主要由超轻骨架结构、多功能涂层或微纳米颗粒、聚合物基质以及纤维面板组成。其中超轻骨架材料,主要起到吸收冲击载荷,均化应力的作用,同时作为多功能涂层或微纳米颗粒的附着载体;多功能涂层或微纳米颗粒根据所

需功能进行选择,负载在骨架结构表面,用以实现材料的多功能性,同时作为刚性填料,增强材料的强度;聚合物基质浇筑超轻骨架结构,并在固化聚合物表面粘连纤维板材,用以保证材料整体的刚度和强度。本发明的仿生抗冲击多功能聚合物基复合材料,作为一种结构-功能一体化材料,有效解决了传统聚合物材料抗冲击韧性不足的缺点,同时实现了材料的多功能特性,为新型功能复合材料的强韧化设计提供了新的思路。

73.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1