一种3,5-二硝基-4-氯三氟甲苯的制备方法及装置与流程

1.本发明涉及有机合成技术领域,尤其涉及一种3,5-二硝基-4-氯三氟甲苯的制备方法及装置。

背景技术:

2.3,5-二硝基-4-氯三氟甲苯在工业上主要用于有机合成,是合成氟乐灵的中间体,工业上制备3,5-二硝基-4-氯三氟甲苯采用间歇釜生产工艺,如化学反应式1所示。传统的间歇釜生产工艺时间较长、温度不易控制、收率较低、副产物较多、安全风险较高不符合社会的发展。因此,本质安全的连续绝热硝化工艺在此背景下应运而生。

[0003] 式1硝化反应是放热反应,温度越高,硝化反应的速度越快,放出的热量越多,越极易造成温度失控而爆炸,因而热量的移除是控制硝化反应的突出问题之一。微反应器具有持液量小,快速混合和传质传热等优异特性,因此微反应器特别适合该类快反应和强放热反应。对于部分非均相反应,液滴通过微反应器分散后可能会沿反应延时管逐渐产生聚并,有机相和酸相液滴逐渐变大,最终导致两相分离,从而使得硝化反应速率显著下降或终止,结果是导致反应转化率显著降低,同时由于本产品的性质,二硝化的反应速率较慢,使用现有技术的微反应器,3-硝基-4-氯三氟甲苯的转化率<70%。

技术实现要素:

[0004]

有鉴于此,本发明的目的在于提供一种3,5-二硝基-4-氯三氟甲苯的制备方法及装置。本发明的装置能够实现连续绝热硝化制备3,5-二硝基-4-氯三氟甲苯。

[0005]

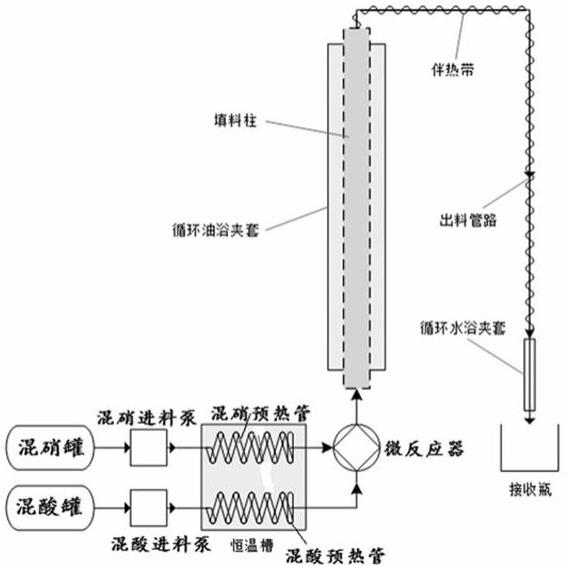

为了实现上述发明目的,本发明提供以下技术方案:本发明提供了一种制备3,5-二硝基-4-氯三氟甲苯的装置,包括:混酸罐、混硝罐、混酸进料泵、混硝进料泵、混酸预热管、混硝预热管、恒温槽、微反应器、填料柱、循环油浴夹套、伴热带、出料管路、循环水浴夹套和接收瓶;所述混酸罐、混酸进料泵和混酸预热管顺次连接,所述混硝罐、混硝进料泵和混硝预热管顺次连接;所述混酸预热管和混硝预热管设于所述恒温槽内部;所述混酸预热管的出口、混硝预热管的出口分别与所述微反应器的入口连通;所述微反应器的出口与所述填料柱连通;所述循环油浴夹套包裹所述填料柱;所述填料柱与所述出料管路连通,所述伴热带包裹所述出料管路,所述出料管路的末端包裹

所述循环水浴夹套。

[0006]

优选地,所述填料柱包括316l不锈钢管道和填料,所述填料的材质包括玻璃、氧化锆或不锈钢。

[0007]

优选地,所述填料由直径为0.5mm和1mm的填料球组成,所述直径为1mm的填料球和0.5mm的填料球的体积比为1:2。

[0008]

优选地,所述微反应器为t型微反应器。

[0009]

本发明还提供了一种3,5-二硝基-4-氯三氟甲苯的制备方法,利用上述技术方案所述的装置,包括以下步骤:将3,5-二硝基-4-氯三氟甲苯和3-硝基-4-氯三氟甲苯加入所述混硝罐,经所述混硝进料泵和混硝预热管后,得到预热混硝;将浓硝酸与浓硫酸加入所述混酸罐,经所述混酸进料泵和混酸预热管后,得到预热混酸;所述浓硫酸为质量分数98~104.5%的硫酸溶液;所述浓硝酸为≥95%的硝酸溶液;将所述预热混硝、预热混酸分别通入所述微反应器,进行绝热硝化反应,然后在所述填料柱内进行连续硝化反应,得到所述3,5-二硝基-4-氯三氟甲苯。

[0010]

优选地,所述3,5-二硝基-4-氯三氟甲苯与3-硝基-4-氯三氟甲苯的质量比为1~5:1。

[0011]

优选地,所述浓硫酸与浓硝酸的质量比为3~12:1。

[0012]

优选地,所述浓硝酸与3-硝基-4-氯三氟甲苯的摩尔比为1~6:1。

[0013]

优选地,所述微反应器的进口温度为100~150℃,出口温度为110~160℃。

[0014]

优选地,所述预热混硝和预热混酸的温度独立地为110~130℃。

[0015]

本发明提供了一种制备3,5-二硝基-4-氯三氟甲苯的装置,包括:混酸罐、混硝罐、混酸进料泵、混硝进料泵、混酸预热管、混硝预热管、恒温槽、微反应器、填料柱、循环油浴夹套、伴热带、出料管路、循环水浴夹套和接收瓶;所述混酸罐、混酸进料泵和混酸预热管顺次连接,所述混硝罐、混硝进料泵和混硝预热管顺次连接;所述混酸预热管和混硝预热管设于所述恒温槽内部;所述混酸预热管的出口、混硝预热管的出口分别与所述微反应器的入口连通;所述微反应器的出口与所述填料柱连通;所述循环油浴夹套包裹所述填料柱;所述填料柱与所述出料管路连通,所述伴热带包裹所述出料管路,所述出料管路的末端包裹所述循环水浴夹套。

[0016]

本发明在填料柱外包裹循环油浴夹套,能够稳定控制连续硝化反应的温度;伴热带包裹出料管路,出料管路的末端包裹循环水浴夹套,能够避免产物3,5-二硝基-4-氯三氟甲苯极易冷凝堵塞管路,同时防止3,5-二硝基-4-氯三氟甲苯受冷析出;以混硝为分散相,混酸为连续相,通过恒温槽预热到所需的反应温度,在微反应器中进行分散,在填料柱中提高转化率,反应物液收集在接收瓶中。

[0017]

本发明还提供了3,5-二硝基-4-氯三氟甲苯的制备方法,利用上述技术方案所述的装置,将混酸和混硝分别预热后,同时连续输送至微反应体系中,首先进入微反应器中进行绝热硝化反应,然后流经填料柱,进行连续硝化反应,获得产品3,5-二硝基-4-氯三氟甲苯,使用3,5-二硝基-4-氯三氟甲苯与3-硝基-4-氯三氟甲苯混合进料的方式,能够稀释反应热,在微反应器中分散反应,然后用填料柱强化分散效果,进一步反应,显著提高了原料的转化率,并大大缩短了反应时间,改善了反应过程中3,5-二硝基-4-氯三氟甲苯的含量过

高导致的出料管道堵塞问题。生产过程安全、温度可控、综合成本降低、反应时间短、产物含量高、副产物较少、硝化过程无硝烟产生。实施例的数据表明,本发明中3-硝基-4-氯三氟甲苯的转化率≥98.5%。

附图说明

[0018]

图1为制备3,5-二硝基-4-氯三氟甲苯的装置的结构示意图。

具体实施方式

[0019]

本发明提供了一种制备3,5-二硝基-4-氯三氟甲苯的装置,包括:混酸罐、混硝罐、混酸进料泵、混硝进料泵、混酸预热管、混硝预热管、恒温槽、微反应器、填料柱、循环油浴夹套、伴热带、出料管路、循环水浴夹套和接收瓶;所述混酸罐、混酸进料泵和混酸预热管顺次连接,所述混硝罐、混硝进料泵和混硝预热管顺次连接;所述混酸预热管和混硝预热管设于所述恒温槽内部;所述混酸预热管的出口、混硝预热管的出口分别与所述微反应器的入口连通;所述微反应器的出口与所述填料柱连通;所述循环油浴夹套包裹所述填料柱;所述填料柱与所述出料管路连通,所述伴热带包裹所述出料管路,所述出料管路的末端包裹所述循环水浴夹套。

[0020]

在本发明中,所述填料柱优选包括316l不锈钢管道和填料,所述填料的材质优选包括玻璃、氧化锆或不锈钢,更优选为玻璃填料。

[0021]

在本发明中,所述填料优选由直径为0.5mm和1mm的填料球组成,所述直径为1mm的填料球和0.5mm的填料球的体积比优选为1:2。

[0022]

在本发明中,所述循环油浴夹套的材质优选为不锈钢,通油浴保持恒温。

[0023]

在本发明中,所述伴热带优选为电加热带。

[0024]

在本发明中,所述电加热带优选使用保温棉保温。

[0025]

在本发明中,所述微反应器优选为t型微反应器。

[0026]

在本发明中,所述接收瓶优选为烧杯。

[0027]

在本发明中,所述混酸进料泵、混硝进料泵均优选为tbp1002sf型平流泵。

[0028]

在本发明中,所述微反应器、填料柱、循环油浴夹套、伴热带和出料管路构成微反应体系。

[0029]

本发明还提供了一种3,5-二硝基-4-氯三氟甲苯的制备方法,利用上述技术方案所述的装置,包括以下步骤:将3,5-二硝基-4-氯三氟甲苯和3-硝基-4-氯三氟甲苯加入所述混硝罐,经所述混硝进料泵和混硝预热管后,得到预热混硝;将浓硝酸与浓硫酸加入所述混酸罐,经所述混酸进料泵和混酸预热管后,得到预热混酸;所述浓硫酸为质量分数大于90%的硫酸溶液;所述浓硝酸为≥95%的硝酸;将所述预热混硝、预热混酸分别通入所述微反应器,进行绝热硝化反应,然后在所述填料柱内进行连续硝化反应,得到所述3,5-二硝基-4-氯三氟甲苯。

[0030]

本发明将3,5-二硝基-4-氯三氟甲苯和3-硝基-4-氯三氟甲苯加入所述混硝罐,经

所述混硝进料泵和混硝预热管后,得到预热混硝。

[0031]

在本发明中,所述3,5-二硝基-4-氯三氟甲苯与3-硝基-4-氯三氟甲苯的质量比优选为1~5:1,更优选为2.5~3.5:1,最优选为3:1。在本发明中,硝化反应放热量大,使用3,5-二硝基-4-氯三氟甲苯与3-硝基-4-氯三氟甲苯混合进料的方式,能够稀释反应热。

[0032]

在本发明中,所述3,5-二硝基-4-氯三氟甲苯与3-硝基-4-氯三氟甲苯混合后优选升温至70℃。

[0033]

在本发明中,所述预热混硝的温度优选为100~160℃,更优选为110~130℃。

[0034]

本发明将浓硝酸与浓硫酸加入所述混酸罐,经所述混酸进料泵和混酸预热管后,得到预热混酸;所述浓硫酸为质量分数大于90%的硫酸溶液;所述浓硝酸为≥95%的硝酸溶液。

[0035]

在本发明中,所述硫酸溶液的质量分数优选为98~104.5%,更优选为100~104.5%,在本发明中的具体实施例中,优选为102.5%、103.75%、或104.5%。

[0036]

在本发明中,所述硝酸溶液的质量分数优选为95~98%,更优选为97~98%,在本发明中的具体实施例中,优选为97%、97.5%、98%。

[0037]

在本发明中,所述浓硫酸与浓硝酸的质量比优选为3~12:1,更优选为6~8:1。

[0038]

在本发明中,所述浓硫酸与浓硝酸混合后优选进行冷却,所述冷却的温度优选为10~50℃。

[0039]

在本发明中,所述预热混酸的温度优选为110~130℃。

[0040]

得到预热混硝、预热混酸后,本发明将所述预热混硝、预热混酸分别通入所述微反应器,进行绝热硝化反应,然后在所述填料柱内进行连续硝化反应,得到所述3,5-二硝基-4-氯三氟甲苯。

[0041]

在本发明中,所述微反应器的进口温度优选为100~150℃,出口温度优选为110~160℃。

[0042]

在本发明中,所述浓硝酸与3-硝基-4-氯三氟甲苯的摩尔比优选为1~6:1,更优选为2.5~5:1,进一步优选为2.5~3.5:1,最优选为3:1。

[0043]

在本发明中,所述绝热硝化反应和连续硝化反应的时间优选为30~226s,更优选为95~186s。在本发明中,反应原料在所述微反应器和填料柱内的停留时间优选根据反应物料输送至微反应器的速率及填料柱的总持液体积决定。

[0044]

所述连续硝化反应完成后,本发明优选将所得物料依次进行分相、萃取和洗涤,得到所述3,5-二硝基-4-氯三氟甲苯。

[0045]

在本发明中,所述分相优选为静置分层,分离有机相与酸相。

[0046]

在本发明中,所述萃取优选为环己烷进行萃取。

[0047]

在本发明中,所述洗涤优选依次采用氢氧化钠水溶液和水进行洗涤。

[0048]

为了进一步说明本发明,下面结合实例对本发明提供的3,5-二硝基-4-氯三氟甲苯的制备方法及装置进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0049]

图1为制备3,5-二硝基-4-氯三氟甲苯的装置的结构示意图,本发明的实施例均在图1所示的装置中进行,混酸罐、混酸进料泵和混酸预热管顺次连接,混硝罐、混硝进料泵和混硝预热管顺次连接;混酸预热管和混硝预热管设于恒温槽内部;混酸预热管的出口、混硝预热管的出口分别与微反应器的入口连通;微反应器的出口与填料柱连通;循环油浴夹套

包裹填料柱;填料柱与出料管路连通,伴热带包裹所述出料管路,出料管路的末端包裹循环水浴夹套,填料柱包括316l不锈钢管道和填料,填料的材质为玻璃,由直径为0.5mm和1mm的玻璃球组成,直径为1mm的玻璃球和0.5mm的玻璃球的体积比为1:2;循环油浴夹套的材质为不锈钢,通油浴保持恒温;伴热带为电加热带,使用保温棉保温;微反应器优选为t型微反应器;接收瓶优选为烧杯;混酸进料泵、混硝进料泵均优选为tbp1002sf型平流泵。

[0050]

实施例1(1)制备混酸物料,搅拌状态下,向浓硝酸中加入浓硫酸并将反应液冷却至10℃,得到混酸物料,浓硫酸和浓硝酸的质量比为12:1,浓硫酸质量分数为102.5%,浓硝酸质量分数97%;制备混硝物料,将3,5-二硝基-4-氯三氟甲苯与3-硝基-4-氯三氟甲苯以质量比5:1,均匀混合,升温至70℃。

[0051]

(2)在恒温油浴中,将混酸物料和混硝物料分别预热到110℃(混酸、混硝柱塞泵流量分别为117ml/min和60ml/min),分别连续输送至微反应体系中,按照浓硝酸与3-硝基-4-氯三氟甲苯的反应摩尔比为3.5:1;首先进入微反应器中进行绝热硝化反应,然后流经填料柱,进行连续硝化反应,反应液在微反应体系中的停留时间为95s,微反应器的进口温度为100℃,出口温度为110℃。

[0052]

(3)将连续硝化反应后的混合液进行分相、萃取,依次采用氢氧化钠水溶液和水对萃取的有机相进行洗涤洗涤,获得产品3,5-二硝基-4-氯三氟甲苯,转化率98.7%。

[0053]

实施例 2(1)制备混酸物料,搅拌状态下,向浓硝酸中加入浓硫酸并将反应液冷却至10℃,得到混酸物料,浓硫酸和浓硝酸的质量比为6:1,浓硫酸质量分数为104.5%,浓硝酸质量分数98%;制备混硝物料,将3,5-二硝基-4-氯三氟甲苯与3-硝基-4-氯三氟甲苯以质量比3:1,均匀混合,升温至70℃。

[0054]

(2)在恒温油浴中,将所述混酸物料和混硝物料分别预热到130℃(混酸、混硝柱塞泵流量分别为50ml/min和40ml/min),分别连续输送至微反应体系中,按照浓硝酸与3-硝基-4-氯三氟甲苯的反应摩尔比为3:1;首先进入微反应器中进行绝热硝化反应,然后流经填料柱,进行连续硝化反应,反应液在微反应体系中的停留时间为186s,微反应器的进口温度为150℃,出口温度为160℃。

[0055]

(3)将连续硝化反应后的混合液进行分相、萃取,依次采用氢氧化钠水溶液和水对萃取的有机相进行洗涤洗涤,获得产品3,5-二硝基-4-氯三氟甲苯,转化率99.5%。

[0056]

实施例 3(1)制备混酸物料,搅拌状态下,向浓硝酸中加入浓硫酸并将反应液冷却至10℃,得到混酸物料,浓硫酸和浓硝酸的质量比为3:1,浓硫酸质量分数为103.75%,浓硝酸质量分数97.5%;制备混硝物料,将3,5-二硝基-4-氯三氟甲苯与3-硝基-4-氯三氟甲苯以质量比1:1,均匀混合,升温至70℃。

[0057]

(2)在恒温油浴中,将所述混酸物料和混硝物料分别预热到130℃(混酸、混硝柱塞泵流量分别为45ml/min和28.8ml/min),分别连续输送至微反应体系中,按照浓硝酸与3-硝

基-4-氯三氟甲苯的反应摩尔比为2.5:1;首先进入微反应器中进行绝热硝化反应,然后流经填料柱,进行连续硝化反应,反应液在微反应体系中的停留时间为226s,微反应器的进口温度为130℃,出口温度为140℃。

[0058]

(3)将连续硝化反应后的混合液进行分相、萃取,依次采用氢氧化钠水溶液和水对萃取的有机相进行洗涤洗涤,获得产品3,5-二硝基-4-氯三氟甲苯,转化率99%。

[0059]

实施例 4装置与实施例1相同,区别仅在于将玻璃填料更换为不锈钢材质填料,保持其他参数相同。

[0060]

(1)制备混酸物料,搅拌状态下,向浓硝酸中加入浓硫酸并将反应液冷却至10℃,得到混酸物料,浓硫酸和浓硝酸的质量比为12:1,浓硫酸质量分数为102.5%,浓硝酸质量分数97%;制备混硝物料,将3,5-二硝基-4-氯三氟甲苯与3-硝基-4-氯三氟甲苯以质量比5:1,均匀混合,升温至70℃。

[0061]

(2)在恒温油浴中,将混酸物料和混硝物料分别预热到110℃(混酸、混硝柱塞泵流量分别为117ml/min和60ml/min),分别连续输送至微反应体系中,按照浓硝酸与3-硝基-4-氯三氟甲苯的反应摩尔比为3.5:1;首先进入微反应器中进行绝热硝化反应,然后流经填料柱,进行连续硝化反应,反应液在微反应体系中的停留时间为95s,微反应器的进口温度为120℃,出口温度为130℃。

[0062]

(3)将连续硝化反应后的混合液进行分相、萃取,依次采用氢氧化钠水溶液和水对萃取的有机相进行洗涤洗涤,获得产品3,5-二硝基-4-氯三氟甲苯,转化率98.5%。

[0063]

对比例1与实施例1相同,区别仅在于混硝中不添加3,5-二硝基-4-氯三氟甲苯,全部为3-硝基-4-氯三氟甲苯。

[0064]

获得产品3,5-二硝基-4-氯三氟甲苯,转化率85%。

[0065]

以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1