一种双强化对二甲苯结晶的分离方法及分离系统与流程

1.本发明属于对二甲苯生产技术领域,具体涉及一种双强化对二甲苯结晶的分离方法及分离系统。

背景技术:

2.对二甲苯(px)是一种重要的有机化工原料,常用作生产聚酯纤维和树脂、涂料、染料及农药的原料。近年来,全球对二甲苯的产能稳步增长,据统计,2020年全球对二甲苯产能、产量分别为6447.6万吨与4912.6万吨,同比增长率分别为27.1%与11.9%。随着对二甲苯市场需求的持续旺盛,国内外公司研究开发了一些对二甲苯分离工艺,新建了对二甲苯相关的生产装置。总的来看,在传统吸附分离(重解析剂)的基础上,相继出现了轻解析剂吸附分离技术、单塔吸附分离技术、悬浮结晶分离技术;其中,悬浮结晶分离技术取得的进步尤其值得关注,其彻底颠覆了人们对传统结晶分离技术能耗高、产能小的认识,并且即将在国内400万t/a的对二甲苯生产装置上实现工业化应用,未来市场应用的前景非常广阔。

3.对二甲苯的分离方面,由于间二甲苯、对二甲苯以及邻二甲苯的沸点非常接近,故对二甲苯很难采用精馏方法从其同分异构体中分离出来;但是,因为对二甲苯熔点为13.26℃,邻二甲苯熔点为-25.5℃,间二甲苯熔点为-47.9℃,三者熔点差异很大,因此早前结晶法是工业上唯一实用的px分离方法。然而,混合二甲苯在低温下形成的低共熔混合物极大地限制了px的最高收率只有65%左右,因而结晶分离法逐渐被吸附分离法所取代。近年来,随着甲苯选择性歧化技术的应用,可以容易地由反应产物中获得px质量分数为80~90%的混合二甲苯。在分离高浓度的px原料时,现有吸附分离法将难以适应,而结晶法因其能耗低、产品纯度高、生产设备简单且不使用溶剂和分离剂等优点,又重新受到了人们的青睐。

4.根据对二甲苯晶体生长环境的不同,对二甲苯结晶分离技术可以分为悬浮结晶和层式结晶两类,而层式结晶又可分为降膜结晶和静态结晶两种。悬浮结晶具有便于输送、适合大规模连续生产、晶体纯度高等优点;而层式结晶由于晶体层生长时容易包藏杂质,需要排出母液后再发汗提纯,只能间歇生产且晶体层沿结晶器壁面的垂直方向一维生长,限制了单位结晶器体积的生产能力。因此,目前工业上规格较大的对二甲苯结晶装置全部采用悬浮结晶法。

5.结晶是溶质从溶液中析出的过程,可分为晶核生成(成核)和晶体生长两个阶段,两个阶段的推动力都是溶液的过饱和度。首先溶液达到过饱和状态,其次是溶液中产生微小晶核,最后微小晶核继续生长即为晶体的生长阶段。结晶过程主要由过饱和溶液的形成、新生晶核的出现、晶体的生长和再结晶几个阶段组成。上述各个阶段在时间上的顺序并不一定相同,或者一个接一个,或者彼此兼容同时进行。过饱和溶液的形成是溶液结晶的必要条件,过饱和溶液中溶质分子由液体变为微小固体的过程称为成核过程。晶核是相转变的产物,晶核一般寿命很短(粒子越小能量越髙),其中一部分晶核跨过能量壁垒慢慢长大形成能稳定存在的固体,随后晶核长大形成晶体颗粒。但是,过饱和溶液通常处于介稳状态。如果不存在其他因素的影响(外场、晶种、搅拌、助剂等),溶液可以永远停留在介稳状态。

6.一般而言,只要溶液达到过饱和,就可以产生晶核,但在实际工业结晶过程中,溶液达到过饱和与产生晶核之间存在一段时间,这段时间就是诱导期,指的是溶液过饱和形成到首批晶核出现之间的时间差。若想促使溶液快速结晶,就需要加入一些外力,如外场、晶种、搅拌等,来打破其介稳状态,缩短诱导期时间。

7.对二甲苯结晶时,由于晶体在结晶器的换热表面上逐步结晶析出并形成晶体层,晶体层生长时容易包藏杂质和夹带液相,而降膜结晶晶层主要由晶体和夹带液相组成,夹带液相的多少直接影响对二甲苯结晶的纯度。现有研究表明,影响对二甲苯结晶纯度的因素主要为晶体生长速率、溶液的过饱和度、升温速率以及晶体形状。

8.超声强化结晶和晶种诱导结晶方面,已有一些公开报道,所公开的机理并不完全相同。超声应用于对二甲苯结晶分离上是本发明人在专利cn202011213151.7中首次提出,并同时结合超声结晶特点和px体系开发了新的工艺流程;但是,该专利文献中仅仅是提到可以采用外置或者内置超声波发生器,但是什么样结构的超声波发生器并没有详细的介绍。发明专利cn202011213151.7中也提到超声有热效应,但根据其记载,超声与对二甲苯低温结晶有相反作用。发明专利cn201510061295.8采用两步法直接冷却结晶分离对二甲苯,降低了冷媒的使用成本,但是分离结晶纯度仅能达到99.8%。

9.总的来说,对二甲苯结晶工艺的相关研究和报道已有一些,但结晶纯度等方面还有待进一步提高。因此,新型的结晶分离工艺仍有待进一步开发。

技术实现要素:

10.针对现有技术存在的不足,本发明的目的之一在于提供一种双强化对二甲苯结晶的分离方法,采用变截面超声波发生器对结晶器内部的浆料进行诱导强化,实现晶种诱导结晶和超声强化结晶的双强化结晶,超声功率低,晶体纯度高,可达99.99%。

11.本发明的另外一个目的在于提供一种用于双强化对二甲苯结晶的分离方法的系统。

12.为了实现上述目的,本发明采用如下技术方案:

13.一种双强化对二甲苯结晶的分离方法,包括:将原料和部分回流的对二甲苯结晶产品一起导入结晶器中进行冷却结晶,同时采用变截面超声波发生器对结晶器内部的浆料进行诱导强化,实现晶种诱导结晶和超声强化结晶的双强化结晶。

14.作为本发明技术方案的进一步优选,所述分离方法具体包括如下步骤:将原料和来自第二熔融罐的第一回流结晶产品分别导入一级结晶器中,通过与一级结晶器相连的第一变截面超声波发生器和第一制冷系统的共同作用实现对二甲苯的快速结晶;一级结晶器中结晶后得到的一级浆液进入一级离心机中进行固液分离;来自第二熔融罐的第二回流结晶产品作为洗涤液返回一级离心机尾端,对一级晶体进行洗涤,洗涤后得到的一级母液返回至一级结晶器;一级离心机得到的第一滤饼经第一熔融罐融化后,得到熔融产物;将所述熔融产物与来自第二熔融罐的第三回流结晶产品分别导入二级结晶器中,通过与二级结晶器相连的第二变截面超声波发生器和第二制冷系统的共同作用实现对二甲苯的快速结晶,二级结晶器中结晶后的二级浆液进入二级离心机中进行固液分离,二级离心机得到的第二滤饼经第二熔融罐融化后,得到对二甲苯结晶产品。

15.作为本发明技术方案的更进一步优选,所述分离方法还包括:来自第二熔融罐的

第四回流结晶产品作为洗涤液返回二级离心机尾端,对二级晶体进行洗涤,洗涤后得到的二级母液返回至一级结晶器。

16.作为本发明技术方案的更进一步优选,所述分离方法还包括:来自第二熔融罐的第一回流结晶产品导入一级结晶器前,依次经过第一冷区系统和第一晶体加入系统处理;来自第二熔融罐的第三回流结晶产品导入二级结晶器前,依次经过第二冷区系统和第二晶体加入系统处理。

17.作为本发明技术方案的更进一步优选,原料中对二甲苯的质量分数为80~90%。

18.作为本发明技术方案的更进一步优选,对二甲苯结晶产品的总回流量为对二甲苯结晶产品总质量的0.5~1%。

19.同时,本发明还提供用于双强化对二甲苯结晶的分离方法的系统,所述系统包括结晶器、变截面超声波发生器、制冷系统、冷区系统、晶体加入系统、离心机、熔融罐,所述结晶器与所述变截面超声波发生器固定连接,所述结晶器的下部通过管路与所述离心机连接,所述离心机的尾端通过管路与所述熔融罐连接;所述熔融罐通过管路与所述冷区系统连接,所述冷区系统通过管路与所述晶体加入系统连接,所述晶体加入系统通过管路与所述结晶器连接;所述熔融罐还通过另一管路与所述离心机尾端连接;所述制冷系统设置于所述结晶器外。

20.作为本发明技术方案的进一步优选,所述系统包括一级结晶器、二级结晶器、第一变截面超声波发生器、第二变截面超声波发生器、第一制冷系统、第二制冷系统、第一冷区系统、第二冷区系统、第一晶体加入系统、第二晶体加入系统、一级离心机、二级离心机、第一熔融罐、第二熔融罐;所述一级结晶器与所述第一变截面超声波发生器固定连接;所述一级结晶器的下部通过管路与所述一级离心机连接,所述一级离心机的尾端通过管路与所述第一熔融罐连接,所述第一熔融罐通过管路与所述二级结晶器连接,所述二级结晶器的下部通过管路与所述二级离心机连接,所述二级离心机的尾端通过管路与所述第二熔融罐连接,所述第二熔融罐通过第一管路与所述第一冷区系统连接,所述第一冷区系统通过管路与所述第一晶体加入系统连接,所述第一晶体加入系统通过管路与所述一级结晶器连接;所述第二熔融罐通过第二管路与第二冷区系统连接,所述第二冷区系统通过管路与所述第二晶体加入系统连接,所述第二晶体加入系统通过管路与所述二级结晶器连接;所述第二熔融罐通过第三管路与所述一级离心机的尾端连接,所述第二熔融罐通过第四管路将对二甲苯结晶产品外送;所述第一制冷系统设置在所述一级结晶器外,所述第二制冷系统设置在所述二级结晶器外。

21.作为本发明技术方案的更进一步优选,所述一级离心机还通过管路与所述一级结晶器连接,用于将一级母液送至一级结晶器内;所述二级离心机还通过管路与所述一级结晶器连接,用于将二级母液送至一级结晶器内。

22.作为本发明技术方案的更进一步优选,所述第二熔融罐通过第五管路与所述二级离心机连接。

23.作为本发明技术方案的更进一步优选,第一变截面超声波发生器和第二变截面超声波发生器均为内置式变截面超声波发生器。

24.作为本发明技术方案的更进一步优选,第一变截面超声波发生器和第二变截面超声波发生器均包括发生器主体和变截面段,所述变截面段的最小横截面的直径为最大横截

面直径的1/2,所述变截面段的弧长对应的角度为20~45

°

,所述变截面段的弧长半径为最大横截面直径的3~8倍。

25.与现有技术相比,本发明具有如下有益效果:

26.(1)本发明提供的一种双强化对二甲苯结晶分离方法和系统,创造性地开发了晶种诱导结晶和超声强化结晶相结合的双强化结晶工艺,对原有对二甲苯结晶分离工艺过程及设备影响较小,只需对工艺流程有针对性的调整,不增加其余设备,适用性和实用性好。采用本发明提供的分离方法和系统,分离得到的对二甲苯产品纯度高,可达99.99%。

27.(2)本发明所采用的双强化技术不是简单的组合,作用效果有质的提升,对二甲苯结晶器一方面在超声的作用下结晶速度快,结晶器处理量可以增加;另一方面晶体回流实现的晶粒诱导,使得结晶的温度不用那么低,能够有效降低系统能耗,避免了单纯依靠超声强化的热效应实现结晶强化。

28.(3)本发明进一步优化了超声波发生器的结构形式,提出了变截面式的超声波发生器,其能在较大范围内形成立体(轴向和径向)超声波,小尺寸、低功率作用下即可满足整个结晶器的需要,超声功率整体可下降30~70%。

29.(4)本发明中,一级结晶器经过超声处理后,晶粒均匀,将产品回注到一级离心机进行一次洗涤,可以提高一级纯度,从而大幅度的提高最终产品的纯度。

30.总之,本发明采用的双强化结晶技术通过变截面超声波发生器和纯产品回流形成晶种来实现,在微观上通过晶种诱导结晶,降低结晶能耗,结晶过程平稳;宏观上超声强化结晶效率,改善晶体形态,提高对二甲苯结晶分离纯度;充分发挥超声波和回流晶种在结晶过程中的作用,提高纯度,降低能耗,适合新建和现有技术改造。

附图说明

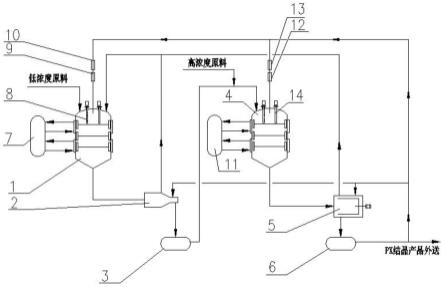

31.图1为本发明提供的一种用于双强化对二甲苯结晶的分离方法的工艺流程示意图;

32.图2为本发明实施例中变截面超声波发生器的结构示意图;

33.图3为无强化与双强化作用下的对二甲苯结晶对比效果图。

34.其中,1、一级结晶器;2、一级离心机;3、第一熔融罐;4、二级结晶器;5、二级离心机;6、第二熔融罐;7、第一制冷系统;8、第一变截面超声波发生器;9、第一晶体加入系统;10、第一冷区系统;11、第二制冷系统;12、第二晶体加入系统;13、第二冷区系统;14、第二变截面超声波发生器;15、发生器主体;16、变截面段。

具体实施方式

35.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

36.同时,需要强调的是,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

37.请参阅图1,本实施例中,一种双强化对二甲苯结晶的分离方法,包括:将原料和部

分回流的对二甲苯结晶产品一起导入结晶器中进行冷却结晶,同时采用变截面超声波发生器对结晶器内部的浆料进行诱导强化,实现晶种诱导结晶和超声强化结晶的双强化结晶。

38.需要说明的是,现有技术中对二甲苯结晶分离工艺(典型的工艺流程为:一级结晶过程为低温结晶段,二级结晶过程为高温结晶段)主要缺点有:回收率受到低共熔点限制,多级结晶能耗较高,稍有波动纯度仍不能达到理想的效果。单独的超声强化在对二甲苯结晶工艺在降低超溶解度的界稳区、规则化晶体形状等方面具有一定优势,但是也存在着一些主要缺点:如单一依靠超声强化结晶,可控性较小;为了提高可控效果,可以增大超声功率,但其能耗会相应增加,放热大,不利于对二甲苯的低温结晶。因此,本发明中创造性地提出了“变截面超声强化结晶和晶种回流诱导结晶的双强化结晶”技术构思;变截面超声波发生器直接插入结晶器内部,对对二甲苯结晶器内部浆料进行诱导强化处理;同时,引入纯净的对二甲苯回流至结晶器,通过低温结晶作为起始结晶种子,再通过加料器进入结晶器,强化诱导结晶,降低界稳区;超声波和晶种回流主要起到边界诱导作用,通过双强化尽量降低界稳区,达到结晶温度就能快速温度结晶,避免超溶解度的影响。二者协同强化结晶,提高对二甲苯结晶产品的纯度(达到99.99%)并使得超声功率得到下降,达到降低能耗的目的。

39.在一些实施例中,上述结晶工艺流程设置两级结晶。具体包括如下步骤:将原料和来自第二熔融罐6的第一回流结晶产品分别导入一级结晶器1中,通过与一级结晶器1相连的第一变截面超声波发生器8和第一制冷系统7的共同作用实现对二甲苯的快速结晶;一级结晶器1中结晶后得到的一级浆液进入一级离心机2中进行固液分离;来自第二熔融罐6的第二回流结晶产品作为洗涤液返回一级离心机2尾端,对一级晶体进行洗涤,洗涤后得到的一级母液返回至一级结晶器1;一级离心机2得到的第一滤饼经第一熔融罐3融化后,得到熔融产物;将所述熔融产物与来自第二熔融罐6的第三回流结晶产品分别导入二级结晶器4中,通过与二级结晶器4相连的第二变截面超声波发生器14和第二制冷系统11的共同作用实现对二甲苯的快速结晶,二级结晶器4中结晶后的二级浆液进入二级离心机5中进行固液分离,二级离心机5得到的第二滤饼经第二熔融罐6融化后,得到对二甲苯结晶产品。

40.可以理解的是,本发明中采用两级结晶的主要工艺流程,但是和传统的两级工艺流程不同,本发明基于晶种诱导结晶和超声强化结晶的双强化结晶工艺,使得本实施例中做了诸多改进和优化,具体表现在:采用双强化结晶,一级晶体颗粒相对很均匀,母液量很少;第二熔融罐6生产得到的对二甲苯结晶产品一部分回流至一级离心机,作为洗涤液洗涤一级结晶;一级离心机产生的一级母液排出分为两个部分,其中的一大部分母液送至界外,其中的一少部分返回一级结晶器中再次结晶,如此设定,避免了系统内大量液体的反混可能导致能耗高等问题。整个结晶工艺过程中,晶种回流起到前期诱导,降低界稳区,避免超溶解度的影响,超声主要控制结晶速度和晶粒的形状,二者协同作用。

41.在一些实施例中,所述分离方法还包括:来自第二熔融罐6的第四回流结晶产品作为洗涤液返回二级离心机5尾端,对二级晶体进行洗涤,洗涤后得到的二级母液返回至一级结晶器4。显然,根据生产的实际需要,由于二级结晶器4中生产得到的二级晶体的纯度更高,生产得到的二级母液量也会很少,二级母液直接返回至结晶器4进行再次结晶;第二熔融罐6生产得到的对二甲苯结晶产品另一部分回流至二级离心机5,作为洗涤液洗涤二级结晶。

42.在一些实施例中,所述分离方法还包括:来自第二熔融罐6的第一回流结晶产品导

入一级结晶器1前,依次经过第一冷区系统10和第一晶体加入系统11处理;来自第二熔融罐6的第三回流结晶产品导入二级结晶器前,依次经过第二冷区系统13和第二晶体加入系统12处理。

43.需要强调的是,上述第一冷区系统10、第二冷区系统13的作用是预制冷,本发明中并不对其具体的结构做具体的限定,如采用常见的乙烯压缩制冷、丙烯压缩制冷等制冷工艺都是可以的;第一晶体加入系统9和第二晶体加入系统12的作用是将预制冷后的回流结晶产品相应加入到第一结晶器1和第二结晶器4中,其可以是常见的装置结构,实现加入功能即可,本发明中并不对其具体结构或型号做限定。

44.在一些实施例中,原料中对二甲苯的质量分数为80~90%,本发明提供的结晶工艺及系统对于对二甲苯原料浓度范围处理的适应性相对较广。可以理解的是,根据原料中对二甲苯质量分数的不同,可以进行相应的加料位置调整,如浓度较低的时候可以直接加入到一级结晶器中,如浓度较高的时候可以直接加入到二级结晶器中。

45.在一些实施例中,对二甲苯结晶产品的总回流量为对二甲苯结晶产品总质量的0.5~1%。可以理解的是,对二甲苯结晶产品的总回流量与对二甲苯结晶产品总质量的比值可以为0.5%、0.55%、0.6%、0.65%、0.7%、0.75%、0.8%、0.85%、0.9%、0.95%、1%中的任一数值或0.5~1%范围内的具体数值,其设定可以根据实际生产工艺进行灵活调整。

46.进一步参阅图1和图2,本实施例还提供一种用于上述分离方法的系统,所述系统包括结晶器、变截面超声波发生器、制冷系统、冷区系统、晶体加入系统、离心机、熔融罐,所述结晶器与所述变截面超声波发生器固定连接,所述结晶器的下部通过管路与所述离心机连接,所述离心机的尾端通过管路与所述熔融罐连接;所述熔融罐通过管路与所述冷区系统连接,所述冷区系统通过管路与所述晶体加入系统连接,所述晶体加入系统通过管路与所述结晶器连接;所述熔融罐还通过另一管路与所述离心机尾端连接;所述制冷系统设置于所述结晶器外。

47.也即,在一些实施例中,本发明提供的用于双强化对二甲苯结晶分离方法的系统可以采用一级结晶工艺,如原料纯度较高时可以直接将原料加入到二级结晶器中。很显然地,也可以采用二级及以上的结晶分离工艺路线,本实施例中优选二级结晶工艺;每级结晶工艺中,其主要工艺特点均是部分对二甲苯结晶产品回流进行诱导结晶与变截面超声强化结晶协同作用的双强化结晶。

48.作为优选的技术方案,在一些实施例中,所述系统包括一级结晶器1、二级结晶器4、第一变截面超声波发生器8、第二变截面超声波发生器14、第一制冷系统7、第二制冷系统11、第一冷区系统10、第二冷区系统13、第一晶体加入系统9、第二晶体加入系统12、一级离心机2、二级离心机5、第一熔融罐3、第二熔融罐6;所述一级结晶器1与所述第一变截面超声波发生器4固定连接;所述一级结晶器1的下部通过管路与所述一级离心机2连接,所述一级离心机2的尾端通过管路与所述第一熔融罐3连接,所述第一熔融罐3通过管路与所述二级结晶器4连接,所述二级结晶器4的下部通过管路与所述二级离心机5连接,所述二级离心机5的尾端通过管路与所述第二熔融罐6连接,所述第二熔融罐6通过第一管路与所述第一冷区系统10连接,所述第一冷区系统10通过管路与所述第一晶体加入系统9连接,所述第一晶体加入系统9通过管路与所述一级结晶器1连接;所述第二熔融罐6通过第二管路与第二冷

区系统13连接,所述第二冷区系统13通过管路与所述第二晶体加入系统12连接,所述第二晶体加入系统12通过管路与所述二级结晶器4连接;所述第二熔融罐6通过第三管路与所述一级离心机2的尾端连接,所述第二熔融罐6通过第四管路将对二甲苯结晶产品外送;所述第一制冷系统7设置在所述一级结晶器1外,所述第二制冷系统11设置在所述二级结晶器4外。

49.也即,在一些实施例中,优选为二级结晶分离工艺。每级结晶分离工艺中,对二甲苯结晶产品均回流至结晶器进料处,进行晶种的诱导结晶。可以理解的是,第一制冷系统7、第二制冷系统11起到的作用是结晶制冷,其可以为现有常见的制冷系统,制冷温度范围为-40℃~-10℃,可以根据工艺需要实际选择;第一变截面超声波发生器8、第二变截面超声波发生器14的功率范围为30w~5000w,可以根据工艺需要实际选择。

50.在一些实施例中,所述一级离心机2还通过管路与所述一级结晶器1连接,所述二级离心机5还通过管路与所述一级结晶器1连接。如此设置,能够保证将一级母液和二级母液均排至一级结晶器1中进行重结晶。

51.在一些实施例中,所述第二熔融罐6通过第五管路与所述二级离心机5连接。如此设置,第二熔融罐6的第四回流结晶产品作为洗涤液能够返回二级离心机尾端,对二级晶体进行洗涤。

52.在一些实施例中,第一变截面超声波发生器8和第二变截面超声波发生器14均为内置式变截面超声波发生器。相较于现有技术中并没有限定外置式还是内置式设置超声波发生器,本实施例中限定了其具体的设置形式为内置式,这样的好处很显然能够最大化的发生超声波强化结晶的作用。

53.进一步参阅图2,在一些实施例中,第一变截面超声波发生器8和第二变截面超声波发生器14均包括发生器主体15和变截面段16;可以理解的是,变截面段16可以设置为外凸型或内凹型;优选地为内凹型。

54.进一步参阅图2左部分(a),第一变截面超声波发生器8和第二变截面超声波发生器14均设置成内凹型,所述变截面段16的最小横截面的直径为最大横截面直径的1/2(即凹进去最深处所对应的横截面直径),所述变截面段16的弧长对应的角度为20~45

°

,所述变截面段16的弧长半径为最大横截面直径的3~8倍;上述变截面段16的具体设定形式可以根据超声覆盖的面来具体确定。

55.可以理解的是,第一变截面超声波发生器8和第二变截面超声波发生器14的设置形式大同小异,均包括发生器主体15和变截面段16,在发生器主体15和变截面段16的具体规格上可以根据实际生产需要进行灵活设置,规格可以完全一样,规格也可以有所差异。发生器主体15主要包括超声波主机以及其他相关附属部件,变截面段16主体为超声波振子,本实施例中所限定的变截面超声波发生器与现有的其他超声波发生器本质上都是一样的,只是超声波振子设定为特定的变截面形式。本实施例中将超声波发生器选用为变截面的形式,原因在于:如果采用同截面(等截面)形式的超声波发生器,很难在较大范围内形成立体(轴向和径向)超声波,采用变截面发生器可以使用很小、功率很低的超声波发生器,满足整个结晶器的需要,提高结晶效果。经实际测试研究表明,实现相同的结晶效果(等处理量、等提纯纯度),变截面超声波发生器和回流晶体诱导结晶的组合工艺相较于同截面超声波发生器和回流晶体诱导结晶的组合工艺超声波的功率可以降低30~70%,极大地降低了能

耗。

56.在一些实施例中,第一变截面超声波发生器8和第二变截面超声波发生器14的设置数量可以是一个,也可以是多个;优选地,为两个。

57.进一步的,参阅图1和图2,对本发明实施例所实现的结晶工艺流程做如下具体的描述:

58.来自第二熔融罐6的第一回流结晶产品(px结晶产品)依次经第一冷区系统10、第一晶体加入系统9的作用后被送入第一结晶器1中,对加入到第一结晶器1中的低浓度对二甲苯待结晶原料进行诱导结晶;此外,设置在第一结晶器1内的第一变截面超声波发生器8工作,起到超声强化结晶,在与第一结晶器1相连的第一制冷系统7作用下,经结晶后的物料被送入一级离心机2中进行固液分离;同时,来自第二熔融罐6的第二回流结晶产品作为洗涤液返回一级离心机2尾端,对一级晶体进行洗涤;一级离心机2中得到的一级母液一部分被回送至一级结晶器1内,另一部分被直接送至界外;一级离心机2中得到的一级结晶(滤饼)经第一熔融罐3作用后被送入到二级结晶器4中;来自第二熔融罐6的第三回流结晶产品(px结晶产品)依次经第二冷区系统13、第一晶体加入系统12的作用后被送入第二结晶器4中,对加入到第二结晶器4中的待进一步结晶的物料进行诱导结晶;此外,设置在第二结晶器4内的第二变截面超声波发生器14工作,起到超声强化结晶,在与第二结晶器4相连的第二制冷系统11作用下,经结晶后的物料被送入二级离心机5中进行固液分离;同时,来自第二熔融罐6的第四回流结晶产品作为洗涤液返回二级离心机5的尾端,对二级晶体进行洗涤;二级离心机5中得到的二级母液被回送至一级结晶器1内,二级离心机5中得到的二级结晶(滤饼)经第二熔融罐6作用后即可得到对二甲苯结晶产品,上述对二甲苯结晶产品除按照上述工艺流程中分多路(第一回流结晶产品、第二回流结晶产品、第三回流结晶产品、第四回流结晶产品)进行回流外,其余的部分即可送至至产品收集区。

59.以下结合具体实施例对本发明的一种双强化对二甲苯结晶的分离方法及分离系统进一步进行阐述。

60.实施例1

61.一种用于双强化对二甲苯结晶分离方法的系统,包括一级结晶器1、二级结晶器4、第一变截面超声波发生器8、第二变截面超声波发生器14、第一制冷系统7、第二制冷系统11、第一冷区系统10、第二冷区系统13、第一晶体加入系统9、第二晶体加入系统12、一级离心机2、二级离心机5、第一熔融罐3、第二熔融罐6;所述一级结晶器1与所述第一变截面超声波发生器4固定连接;所述一级结晶器1的下部通过管路与所述一级离心机2连接,所述一级离心机2的尾端通过管路与所述第一熔融罐3连接,所述第一熔融罐3通过管路与所述二级结晶器4连接,所述二级结晶器4的下部通过管路与所述二级离心机5连接,所述二级离心机5的尾端通过管路与所述第二熔融罐6连接,所述第二熔融罐6通过第一管路与所述第一冷区系统10连接,所述第一冷区系统10通过管路与所述第一晶体加入系统9连接,所述第一晶体加入系统9通过管路与所述一级结晶器1连接;所述第二熔融罐6通过第二管路与第二冷区系统13连接,所述第二冷区系统13通过管路与所述第二晶体加入系统12连接,所述第二晶体加入系统12通过管路与所述二级结晶器4连接;所述第二熔融罐6通过第三管路与所述一级离心机2的尾端连接,所述第二熔融罐6通过第四管路将对二甲苯结晶产品外送;所述第一制冷系统7设置在所述一级结晶器1外,所述第二制冷系统11设置在所述二级结晶器4

外。

62.本具体实施例中,所述一级离心机2还通过管路与所述一级结晶器1连接,所述二级离心机5还通过管路与所述一级结晶器1连接。所述第二熔融罐6通过第五管路与所述二级离心机5连接。

63.本具体实施例中,第一变截面超声波发生器8和第二变截面超声波发生器14均为内置式变截面超声波发生器且规格相同。变截面段16的最小横截面的直径为最大横截面直径的1/2,所述变截面段的弧长对应的角度为25

°

,所述变截面段16的弧长半径为最大横截面直径的4倍。

64.本具体实施例中,第一变截面超声波发生器8和第二变截面超声波发生器14设置的数量均为2个。

65.实施例2

66.一种利用实施例1所述系统进行双强化对二甲苯结晶分离的方法,具体步骤为:将原料和来自第二熔融罐6的第一回流结晶产品分别导入一级结晶器1中,通过与一级结晶器1相连的第一变截面超声波发生器8和第一制冷系统7的共同作用实现对二甲苯的快速结晶;一级结晶器1中结晶后得到的一级浆液进入一级离心机2中进行固液分离;来自第二熔融罐6的第二回流结晶产品作为洗涤液返回一级离心机2尾端,对一级晶体进行洗涤,洗涤后得到的一级母液返回至一级结晶器1;一级离心机2得到的第一滤饼经第一熔融罐融3化后,得到熔融产物;将所述熔融产物与来自第二熔融罐6的第三回流结晶产品分别导入二级结晶器4中,通过与二级结晶器4相连的第二变截面超声波发生器9和第二制冷系统11的共同作用实现对二甲苯的快速结晶,二级结晶器4中结晶后的二级浆液进入二级离心机中5进行固液分离,二级离心机5得到的第二滤饼经第二熔融罐6融化后,得到对二甲苯结晶产品。

67.本具体实施例中,来自第二熔融罐6的第四回流结晶产品作为洗涤液返回二级离心机5尾端,对二级晶体进行洗涤,洗涤后得到的二级母液返回至一级结晶器1。

68.本具体实施例中,来自第二熔融罐6的第一回流结晶产品导入一级结晶器1前,依次经过第一冷区系统10和第一晶体加入系统9处理;来自第二熔融罐6的第三回流结晶产品导入二级结晶器4前,依次经过第二冷区系统13和第二晶体加入系统12处理。

69.本具体实施例中,原料中对二甲苯的质量分数为82%。

70.本具体实施例中,对二甲苯结晶产品的总回流量为对二甲苯结晶产品总质量的0.6%;第一回流结晶产品、第二回流结晶产品、第三回流结晶产品、第四回流结晶产品的各回流量相同。

71.结晶后的对二甲苯纯度达到99.99%。

72.最后,从图3的结晶效果对比中可以看到,图左部分无强化结晶,晶体形态不规则;图右部分为本实施例中双强化结晶下的效果图,晶体形态规则。需要特别说明的是,二者的对比除了有无强化差异外,其他结晶条件均相同。

73.总之,本发明体用的对二甲苯双强化结晶分离工艺中,一级结晶器1和二级结晶器4采用了内置式的变截面超声波发生器,不影响原有的结晶功能,且还能提升原有的结晶功能。变截面超声波发生器虽然在原有的基础上改变了结晶条件,但是由于回流的结晶产品的晶种诱导,降低了界稳区,避免了过饱和度的影响,结晶过程平稳,超声功率一般较小,百瓦千瓦级别即可,起到优化晶体形态、避免包裹母液的作用。

74.同时,因为对二甲苯在超声波和晶种双强化的作用下,结晶速度增加,结晶温度也不用过低,结晶颗粒的形态更加均匀,因此可以保证在两级结晶的情况下,提高晶体的纯度,大大提高对二甲苯结晶分离技术的市场竞争力。

75.本发明通过上述实施例来说明本发明的技术构思,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品个别原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1