一种具有高流动、高耐化学稳定性能的共聚碳酸酯、其制备方法及其应用与流程

1.本发明涉及一种共聚碳酸酯,更具体的涉及一种高流动和高耐化学性能的共聚碳酸酯。

2.背景介绍

3.已知聚碳酸酯为稳定且透明的热塑性树脂,并且具有高抗冲击性。但是,聚碳酸酯还具有较高熔融黏度。因此,为了使用聚碳酸酯制备模塑产品,需要相对较高的挤出温度和模塑温度。多年以来,已作出相当大的努力来在减低聚碳酸酯的熔融黏度的同时保持更好的物理特性。对于此,使用增塑剂,使用脂族链终止剂,降低分子量,或者制备具有长链脂族当使用脂族链终止剂时,可容易地且正确地获得流动性,但是使用带缺口悬梁测量的抗冲击性显著恶化。此外,脆性可能有问题。当使用具有脂族长链的双酚时,可以观察到流动性的增加。但是,通常伴随有所需的冲击强度特性的显著降低。

4.中国专利cn 112409586 a描述了一种高流动聚碳酸酯的制备方法,通过将饱和二元脂肪酸中加入过量的氢氧化钠水溶液来制备饱和的二元脂肪酸钠盐,将饱和的二元脂肪酸钠盐和双酚a、工艺水和溶剂混合后,向混合液中通入光气进行反应。该方法涉及了剧毒气体光气,危险性较高,另外光气来源困难。

5.中国专利cn201711272381.9描述了一种高流动、耐化学腐蚀性的聚碳酸酯及其制备方法,向聚碳酸酯中加入热塑性聚酯弹性体和abs来改善聚碳酸酯的耐化学性,这种方法对聚碳酸酯的耐化学性是有限的,并且存在相容性不佳等问题。

6.因此,本发明通过从共聚结构上引入新单体和控制单体比例,利用熔融酯交换工艺,开发一种具有高流动性和高耐化学性的聚碳酸酯是,可应用在一些兼具流动性和耐化学性的领域。

技术实现要素:

7.为了克服现有技术的不足,提供一种制备高耐热、高耐化学性聚碳酸酯、其制备方法以及用途。

8.一方面,本发明提供一种共聚碳酸酯,包含如下结构:

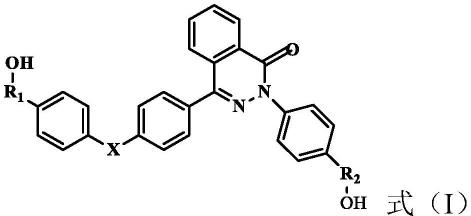

9.1)来源于式(i)表示的一种含二氮杂萘酮结构双酚单体结构单元,

[0010][0011]

式中r1和r2,分别独立的表示为氢、c1-c10亚烷基或仅表示化学键;x表示单键、醚健、c1-c5的亚烷基。

[0012]

来源于式(ii)表示的结构单元:

[0013][0014]

式中,r3和r4分别独立地表示氢、卤素、c1-c10烷基;m和n独立地表示0-5的整数;x表示单键、醚键、羰基、c1-c10亚烷基、c6-c20亚芳基、c6-c20脂环基或下式所示的基团:

[0015][0016]

其中r5和r6分别独立的表示c1-c20烷基、c4-c20环烷基或c4-c20芳基;或者r5和r6一起形成c4-c20脂环,所述c4-c20脂环可任选地被一个或多个c1-c20烷基、c6-c20芳基、c7-c21芳烷基、c5-c20环烷基或其组合所取代。

[0017]

优选的,式(i)表示的结构单元如式(iii)所示:

[0018][0019]

优选的,式(ii)表示的结构为双酚c、双酚f或式(iv)示的结构单元:

[0020][0021]

本发明所述共聚碳酸酯的结构单元的来源中,式(i)表示的含二氮杂萘酮结构双酚单体结构与式(ii)表示的二羟基化合物的摩尔比为1:99-15:85,优选包括但不限于1:99、5:95、10:90、12:88、14:86、15:85。

[0022]

本发明中,所述共聚碳酸酯的分子量没有特别的限定,优选mw(重均分子量,通过gpc在用聚苯乙烯或聚碳酸酯校正物质预先校正后测定)为10000-60000,优选为20000-40000,熔融指数为60-80g/10min,优选为70-80g/10min。

[0023]

本发明所述的共聚碳酸酯另外可以包含通常添加到热塑性树脂的各种常规添加剂。相对于共聚碳酸酯的总重量计,添加剂的比例为0-3wt%,可选的常规添加剂包括:热稳定剂、抗氧化剂、阻燃剂、脱模剂、流动助剂等中的一种或多种。

[0024]

另一方面,本发明还提供了一种共聚碳酸酯的制备方法,所述方法可以采用本领域技术人员公知的熔融酯交换法制备本发明所述的共聚碳酸酯。

[0025]

在一个具体的实施方式中,本发明所述的熔融酯交换方法包含如下步骤:在碱性化合物催化剂、酯交换催化剂或由其两者构成的混合催化剂的存在下,通过熔融酯交换法使式(i)和式(ii)以熔体反应制备聚碳酸酯。

[0026]

所述碱性化合物催化剂选自氢氧化锂、氢氧化钠、氢氧化钾、氢氧化铯、碳酸锂、碳酸钠、碳酸钾、碳酸铯、醋酸锂、醋酸钠、醋酸钾、醋酸铯、氢氧化钙、氢氧化钡、氢氧化镁、氢

氧化锶、碳酸钙、碳酸钡、碳酸镁、碳酸锶、醋酸钙、醋酸钡、醋酸镁、醋酸锶、乙酸镁、乙酸钙、乙酸锶、乙酸钡、硬脂酸镁、硬脂酸钙,四甲基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵、四丁基氢氧化铵、三乙胺、三苯铵、二乙胺等一种或多种,所述酯交换催化剂选自碳酸镁、碳酸铯、氢氧化钠、碳酸氢钠、四甲基氢氧化铵中的一种或多种;所述催化剂的用量为二羟基化合物总和的摩尔比例的3

×

10-10

~3

×

10-2

,优选为3

×

10-8

~3

×

10-4

。

[0027]

所述反应可采用连续式进行也可采用间歇式进行。所述反应的反应装置可以是装备着锚型搅拌桨、maxblend型搅拌桨、螺带型搅拌桨等的立式,也可以是装备着桨式叶片、格子叶片、眼镜形叶片等的卧式,还可以是装备着螺杆的挤出机型,还优选考虑聚合物的粘度使用将这些适当组合的反应装置实施。

[0028]

本发明制备的共聚碳酸酯,可通过调节式(i)和式(ii)单体比例,使得制备的共聚碳酸酯的熔融指数为60-80g/10min,使得制备的共聚碳酸酯具有良好的耐化学性能,常温下经乙酸乙酯浸泡24h后,其拉伸模量和断裂伸长率的保持率>95%。

[0029]

在一种具体实施方式中,所述熔融酯交换法具体为将式(i)和式(ii)所示的二羟基化合物、碳酸二酯、催化剂、任选的助剂加入到反应器中,通入氮气充分置换反应器内空气3~4次,所述熔融酯交换反应分两段进行,第一段反应为在常压下,20~60min内,优选为30~40min,将温度升至140~250℃,优选为180~220℃,在此温度下保持0.1h~2h,优选为0.5h~1h。待物料完全呈熔融状态后,开启搅拌。第二段反应为在20~80min,优选为40~60min,将反应器温度升至260~340℃,优选为280~320℃,在温度升高过程中,伴随着降低压力,压力范围为50pa~1000pa,优选为100pa~300pa。而后在此温度下保持0.1h~3h,优选为1~2h。在此条件下进行酯交换反应缩聚反应,该反应过程中产生的小分子化合物等物质可以采用降低真空度通过蒸馏的方式去除,最终得到高分子聚碳酸酯的目标产物。

[0030]

本发明同样涉及根据本发明的共聚碳酸酯或其组合物制备的成型件,以及成型件的用途。此外还包括根据本发明的共聚碳酸酯配制的溶液,用于对高耐热、高耐化学性有高要求的应用领域。

[0031]

根据本发明的共聚碳酸酯或其组合物可用于制备任何类型的成型件,这些可以通过注塑、挤出和吹塑成型工艺制备。

[0032]

本发明的有益效果在于含二氮杂萘酮结构双酚单体结构的引入,在保证聚碳酸酯有一定力学强度的基础上,还能使聚碳酸酯具有良好的流动性,且提升聚碳酸酯的耐化学性能,可用于一些特殊领域。

具体实施方式

[0033]

下面的实施例意在解释本发明,本发明不限于实施例的范围,还包括本发明所要求的权利范围的其他任何改变。

[0034]

原料及来源:

[0035]

双酚a:阿拉丁试剂有限公司gc

[0036]

双酚c:阿拉丁试剂有限公司gc

[0037]

双酚f:阿拉丁试剂有限公司gc

[0038]

氢氧化钠:阿拉丁试剂有限公司ar

[0039]

碳酸二苯酯:阿拉丁试剂有限公司99%

[0040]

其他原料如无特别说明,均为市售原料

[0041]

重均分子量测试方法:

[0042]

重均分子量,通过gpc在用聚苯乙烯或聚碳酸酯校正物质预先校正后测定。

[0043]

含二氮杂萘酮结构双酚单体的合成

[0044]

具体可参考中国专利cn109851563a-一种含二氮杂萘酮结构双酚单体的制备方法中实施例9制得。

[0045]

实施例1

[0046]

合成由式(iii)、式(iv)制备的共聚碳酸酯,摩尔比为1:99。将4.36g(0.01mol)式(iii)结构的化合物、225.72g(0.99mol)式(iv)结构的化合物、218.28g(1.02mol)碳酸二苯酯和0.01g(2.5

×

10-4

mol)naoh加入到带有搅拌和流出装置的反应器中,第一段反应在常压下经30min加热到200℃后,保持1小时使其熔融,待物料完全熔融后,开启搅拌,开始第二段反应,在50min内将反应器温度升至300℃,在升温时伴随着缓慢将反应器压力降至150pa,而后在此温度和压力下保持1h进行酯交换反应。反应结束后,添加催化剂剂量的2倍摩尔的苯甲酸丁酯,使催化剂失活,在氮加压下由反应槽的底部排出,接着在水槽中冷却,并用造粒机切割得到颗粒。得到的聚碳酸酯-聚酯共聚物树脂,编号为p1,重均分子量为26523。

[0047]

实施例2

[0048]

合成由式(iii)、式(iv)制备的共聚碳酸酯,摩尔比为5:95。

[0049]

除使用21.8g(0.05mol)式(iii)结构的化合物、216.6g(0.95mol)式(iv)结构的化合物,其余参照实施例1,合成共聚碳酸酯,编号p2,重均分子量为27231。

[0050]

实施例3

[0051]

合成由式(iii)、式(iv)制备的共聚碳酸酯,摩尔比为10:90。

[0052]

除使用43.6g(0.10mol)式(iii)结构的化合物、205.2g(0.15mol)式(iv)结构的化合物,其余参照实施例1,合成共聚碳酸酯,编号p3,重均分子量为28514。

[0053]

实施例4

[0054]

合成由式(iii)、式(iv)制备的共聚碳酸酯,摩尔比为12:88。

[0055]

除使用52.32g(0.12mol)式(iii)结构的化合物、200.64g(0.88mol)式(iv)结构的化合物,其余参照实施例1,合成共聚碳酸酯,编号p4,重均分子量为29164。

[0056]

实施例5

[0057]

合成由式(iii)、式(iv)制备的共聚碳酸酯,摩尔比为14:86。

[0058]

除使用61.04g(0.14mol)式(iii)结构的化合物、196.08g(0.86mol)式(iv)结构的化合物,其余参照实施例1,合成共聚碳酸酯,编号p5,重均分子量为30581。

[0059]

实施例6

[0060]

合成由式(iii)、式(iv)制备的共聚碳酸酯,摩尔比为15:85。

[0061]

除使用65.4g(0.15mol)式(iii)结构的化合物、193.8g(0.85mol)式(iv)结构的化合物,其余参照实施例1,合成共聚碳酸酯,编号p6,重均分子量为31200。

[0062]

实施例7

[0063]

合成由式(iii)、双酚c制备的共聚碳酸酯,摩尔比为5:95。

[0064]

除使用21.8g(0.05mol)式(iii)结构的化合物、243.2g双酚c,其余参照实施例1,合成共聚碳酸酯,编号p7,重均分子量为27446。

[0065]

实施例8

[0066]

合成由式(iii)、双酚f制备的共聚碳酸酯,摩尔比为5:95。

[0067]

除使用21.8g(0.05mol)式(iii)结构的化合物、190g双酚f,其余参照实施例1,合成共聚碳酸酯,编号p7,重均分子量为27115。

[0068]

实施例9

[0069]

合成由式(iii)、式(iv)制备的共聚碳酸酯,摩尔比为1:99。

[0070]

将4.36g(0.01mol)式(iii)结构的化合物、225.72g(0.99mol)式(iv)结构的化合物、218.28g(1.02mol)碳酸二苯酯和0.01g(2.5

×

10-4

mol)naoh加入到带有搅拌和流出装置的反应器中,第一段反应在常压下经30min加热到180℃后,保持1小时使其熔融,待物料完全熔融后,开启搅拌,开始第二段反应,在50min内将反应器温度升至280℃,在升温时伴随着缓慢将反应器压力降至100pa,而后在此温度和压力下保持1h进行酯交换反应。反应结束后,添加催化剂剂量的2倍摩尔的苯甲酸丁酯,使催化剂失活,在氮加压下由反应槽的底部排出,接着在水槽中冷却,并用造粒机切割得到颗粒。得到的聚碳酸酯-聚酯共聚物树脂,编号为p10,重均分子量为26558。

[0071]

实施例10

[0072]

合成由式(iii)、式(iv)制备的共聚碳酸酯,摩尔比为1:99。

[0073]

将4.36g(0.01mol)式(iii)结构的化合物、225.72g(0.99mol)式(iv)结构的化合物、218.28g(1.02mol)碳酸二苯酯和0.01g(2.5

×

10-4

mol)naoh加入到带有搅拌和流出装置的反应器中,第一段反应在常压下经30min加热到220℃后,保持1小时使其熔融,待物料完全熔融后,开启搅拌,开始第二段反应,在50min内将反应器温度升至320℃,在升温时伴随着缓慢将反应器压力降至300pa,而后在此温度和压力下保持1h进行酯交换反应。反应结束后,添加催化剂剂量的2倍摩尔的苯甲酸丁酯,使催化剂失活,在氮加压下由反应槽的底部排出,接着在水槽中冷却,并用造粒机切割得到颗粒。得到的聚碳酸酯-聚酯共聚物树脂,编号为p10,重均分子量为26497。

[0074]

对比例1

[0075]

合成由式(iv)制备的共聚碳酸酯。

[0076]

将228g(1mol)式(iv)结构的化合物、218.28g(1.02mol)碳酸二苯酯和0.01g(2.5

×

10-4

mol)naoh加入到带有搅拌和流出装置的反应器中,第一段反应在常压下经30min加热到200℃后,保持1小时使其熔融,待物料完全熔融后,开启搅拌,开始第二段反应,在50min内将反应器温度升至300℃,在升温时伴随着缓慢将反应器压力降至150pa,而后在此温度和压力下保持1h进行酯交换反应。反应结束后,添加催化剂剂量的2倍摩尔的苯甲酸丁酯,使催化剂失活,在氮加压下由反应槽的底部排出,接着在水槽中冷却,并用造粒机切割得到颗粒。得到的聚碳酸酯-聚酯共聚物树脂,编号为d1,重均分子量为21865。

[0077]

对比例2

[0078]

合成由式(iii)、式(iv)制备的共聚碳酸酯,摩尔比为30:70。

[0079]

除使用130.8g(0.30mol)式(iii)结构的化合物、159.6g(0.70mol)式(iv)结构的化合物,其余参照实施例1,合成共聚碳酸酯,编号d2,重均分子量为31425。

[0080]

性能测试

[0081]

借助于熔融指数mvr、拉伸模量、断裂伸长率测试表征共聚碳酸酯,mvr根据

iso1133通过熔指仪测量。

[0082]

拉伸模量

[0083]

拉伸模量和断裂伸长率根据iso527通过万能试验机进行表征,常温下经乙酸乙酯浸泡24h后,分别测试浸泡乙酸乙酯(23℃)前后的值,并根据结果计算保持率。

[0084]

测试结果如下表1所示。

[0085]

表1

[0086][0087]

如表1所示,可以看到随着式(i)结构单体比例的增加,聚碳酸酯熔指逐渐增大。同时,从拉伸模量和断裂伸长率的保持率来看,聚碳酸酯具有良好的耐化学性。但值得注意的是,需控制单体比例在一定范围内,可获得更好的流动性以及耐化学性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1