一种凹印油墨用水性环氧改性的丙烯酸酯乳液及其制备方法与流程

1.本发明属于油墨加工领域,特别是一种凹印油墨用水性环氧改性的丙烯酸酯乳液及其制备方法。

背景技术:

2.油墨是印刷行业的最基本的原料,它主要是由树脂和有机溶剂(如苯类、烃类、酯类)组成。这些有机溶剂不仅给行业的工人的身体带来危害,而且极大地污染环境。近年来,随着树脂的不断改性,涂料、油墨类新产品的结构也发生了很大变化。

3.随着人们生活水平的提高,对生活质量的要求也越来越高,这就使得绿色印刷在全球印刷行业内获得飞速发展,越来越多的印刷工作者、研究者和消费者关注“低碳”“绿色”“环保”。

4.现有技术,申请号201710841991.x,本发明公开了一种水性环氧改性丙烯酸酯乳液及其制备方法与应用,属于高分子材料领域,其乳液由聚丙烯酸酯的壳层和环氧树脂的核层组成,环氧树脂与所聚丙烯酸酯的质量比为1:1~1:19,乳液的含固量为40~50%。将液体环氧树脂溶解(甲基)丙烯酸酯单体中,在复合乳化体系存在下经高速分散后,以引发剂引发乳液聚合,得到水性环氧改性丙烯酸酯乳液。以此乳液及水性胺类环氧固化剂为成膜物质,复配各种助剂、防腐颜填料制备的涂料,其涂膜中可形成丙烯酸酯、环氧树脂及固化剂之间的多重交联结构,因而具有优异的防腐性能,膜厚达到40μm时,耐盐雾性可达500h以上”现有技术中存在较多的缺陷,其环氧树脂并未进行改善处理,使得环氧树脂的结构并未改善改变,因此,其乳液应用于油墨中,耐水性能较差,容易被紫外线照射发生变色,限制了其应用。

5.因此,需要对现有技术进行进一步的改善。

技术实现要素:

6.本发明的目的是提供一种凹印油墨用水性环氧改性的丙烯酸酯乳液,以解决现有技术中的不足。

7.本发明采用的技术方案如下:

8.一种凹印油墨用水性环氧改性的丙烯酸酯乳液,按重量份由以下成分制成:丙烯酸丁酯30-36份、甲基丙烯酸甲酯15-18份、改性环氧树脂6-10份、乳化剂2-3份、甲基丙烯酸十二氟庚酯1.2-1.6份、乙基纤维素2-5份、二丙二醇丁醚1.2-1.6份、n-酰基氨基酸钠1-3份、引发剂0.5-1份、去离子水60-80份;

9.所述丙烯酸丁酯、甲基丙烯酸甲酯重量份比为2:1。

10.作为进一步的技术方案:所述改性环氧树脂制备方法包括:

11.(1)将木质素、去离子水和亚硫酸钠依次添加到反应釜中,以120r/min转速搅拌40min,然后再滴加氢氧化钠溶液,调节反应温度至75℃,保温搅拌3小时,静置2小时后,再采用盐酸溶液进行调节反应体系ph至2.5,进行高速离心处理30min,然后进行过滤,水洗至

中性,再经过干燥,得到预改性木质素;

12.所述盐酸溶液质量分数为0.5%;

13.(2)将溶剂温度调节至80℃,保温10min,然后再添加环氧树脂,搅拌至环氧树脂溶解,得到环氧树脂溶液;

14.(3)将环氧树脂溶液添加到反应釜中,然后再添加巴豆酸、催化剂,调节温度至75℃,保温搅拌30min,然后再添加预改性木质素,调节温度至112℃,以100r/min转速搅拌2小时;

15.(4)在步骤(3)搅拌完成后,再进行检测酸值,待所测结果小于3mg koh/g时,停止反应;

16.(5)减压蒸馏去除溶剂,干燥至恒重,即得。

17.作为进一步的技术方案:所述的木质素、去离子水和亚硫酸钠的混合质量比依次为1:4:0.3;

18.所述木质素、氢氧化钠溶液混合质量比为1:1;

19.所述氢氧化钠溶液质量分数为10%。

20.作为进一步的技术方案:所述溶剂为丙二醇甲醚;

21.环氧树脂溶液质量分数为18%。

22.作为进一步的技术方案:所述催化剂为过氧化二苯甲酰;

23.环氧树脂溶液、巴豆酸、催化剂、预改性木质素的混合质量比为20:3:0.2:5。

24.作为进一步的技术方案:所述乳化剂为壬基酚聚氧乙烯醚。

25.作为进一步的技术方案:所述引发剂为过氧化铵。

26.一种凹印油墨用水性环氧改性的丙烯酸酯乳液的制备方法,包括以下步骤:

27.(1)按各重量份称取各原料组分:

28.丙烯酸丁酯、甲基丙烯酸甲酯、改性环氧树脂、乳化剂、甲基丙烯酸十二氟庚酯、乙基纤维素、二丙二醇丁醚、n-酰基氨基酸钠、引发剂、去离子水;

29.(2)将丙烯酸丁酯、甲基丙烯酸甲酯、改性环氧树脂依次添加到去离子水中,缓慢加热,调节温度至60℃,以120r/min转速保温搅拌2小时,得到混合液;

30.(3)向混合液中依次添加乳化剂、二丙二醇丁醚、n-酰基氨基酸钠、引发剂,然后调节温度至72℃,保温搅拌1小时,再添加甲基丙烯酸十二氟庚酯、乙基纤维素,继续搅拌处理40min,经过两段超声波处理,继续搅拌1小时,即得。

31.作为进一步的技术方案,所述的两段超声波处理中,第一段超声波频率为40khz,处理时间为15min;

32.第二段超声波频率为30khz,处理时间为20min。

33.环氧树脂具有超强的黏结力和附着力,同时具有高机械强度和优异的耐水性,其缺点是耐候性差,这是由于环氧树脂通常带有芳香苯环结构,受紫外线照射后容易变黄,因此,直接将其应用到凹印油墨中使用,印刷后的稳定性质量较差,因此,本发明通过对环氧树脂进行改性处理,制成的凹印油墨用水性环氧改性的丙烯酸酯乳液再进行制备凹印油墨,大幅度的改善了凹印油墨的综合性能。

34.本发明制备的凹印油墨用水性环氧改性的丙烯酸酯乳液中,通过对环氧树脂的改性处理,能够改善了其结构性能,具有优异的耐紫外性能,稳定性得到大幅度的提高,但是,

过量引入改性环氧树脂,会容易造成凝胶率迅速提高,乳液中产生大量凝胶,进而影响乳液的稳定性,因此,适宜的改性环氧树脂的引入量,能够更好的提高凹印油墨用水性环氧改性的丙烯酸酯乳液的综合性能。

35.本发明制备的凹印油墨用水性环氧改性的丙烯酸酯乳液中,每个乳胶粒都是独立分开成单个球形状粒子,表明本发明凹印油墨用水性环氧改性的丙烯酸酯乳液的分散度非常好,乳液稳定性得到大幅度的增加。

36.通过本发明对环氧树脂的改性,对于凹印油墨用水性环氧改性的丙烯酸酯乳液形成的漆膜的硬度、接触角和耐水性,具有大幅度的改善,将其应用到凹印油墨中,对于印刷字体的的硬度、接触角和耐水性同样具有明显的提高,本发明在对环氧树脂进行改性处理时,在环氧树脂主链中引入双键的同时增加了一定官能团,从而使得其与丙烯酸酯类单体发生共聚反应,结合形成复杂稳定的结构,从而能够避免了单纯环氧树脂遇紫外线容易变黄的特性,在其固化后,会形成致密的交联膜网络结构,大幅度的提高了其耐水性

37.采用本发明制备的凹印油墨用水性环氧改性的丙烯酸酯乳液,其黏度较为适宜,从而能够避免油墨因内聚力过大,而造成妨碍油墨的流动的现象发生,改善了,传统油墨在印刷过程中出现不下墨、堵版等问题,使得采用本发明的凹印油墨用水性环氧改性的丙烯酸酯乳液制备的油墨,墨色均匀,印刷质量好。有益效果:

38.本发明制备凹印油墨用水性环氧改性的丙烯酸酯乳液,以水作为稀释剂,应用于凹印的绿色环保油墨。制备的凹印油墨的溶剂是水,价格低廉、取材方便、无毒、无污染;本发明制备的凹印油墨用水性环氧改性的丙烯酸酯乳液成膜性好、无毒无味、对环境无污染且具有良好的粘结性能。

附图说明

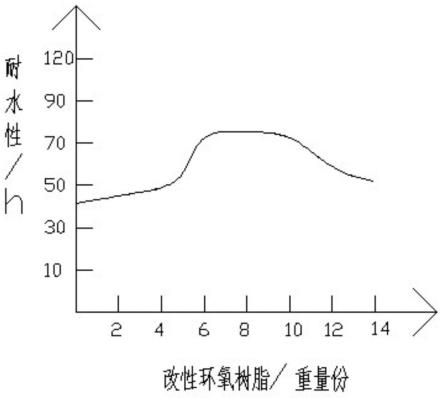

39.图1是对比不同改性环氧树脂重量份对凹印油墨用水性环氧改性的丙烯酸酯乳液形成的漆膜耐水性的影响图;

40.图2是对比不同改性环氧树脂添加量对凹印油墨用水性环氧改性的丙烯酸酯乳液形成的漆膜耐湿摩擦性能的影响图。

具体实施方式

41.实施例1

42.一种凹印油墨用水性环氧改性的丙烯酸酯乳液,按重量份由以下成分制成:丙烯酸丁酯30份、甲基丙烯酸甲酯15份、改性环氧树脂6份、乳化剂2份、甲基丙烯酸十二氟庚酯1.2份、乙基纤维素2份、二丙二醇丁醚1.2份、n-酰基氨基酸钠1份、引发剂0.5份、去离子水60份;

43.所述丙烯酸丁酯、甲基丙烯酸甲酯重量份比为2:1。

44.所述改性环氧树脂制备方法包括:

45.(1)将木质素、去离子水和亚硫酸钠依次添加到反应釜中,以120r/min转速搅拌40min,然后再滴加氢氧化钠溶液,调节反应温度至75℃,保温搅拌3小时,静置2小时后,再采用盐酸溶液进行调节反应体系ph至2.5,进行高速离心处理30min,然后进行过滤,水洗至中性,再经过干燥,得到预改性木质素;

46.所述盐酸溶液质量分数为0.5%;

47.(2)将溶剂温度调节至80℃,保温10min,然后再添加环氧树脂,搅拌至环氧树脂溶解,得到环氧树脂溶液;

48.(3)将环氧树脂溶液添加到反应釜中,然后再添加巴豆酸、催化剂,调节温度至75℃,保温搅拌30min,然后再添加预改性木质素,调节温度至112℃,以100r/min转速搅拌2小时;

49.(4)在步骤(3)搅拌完成后,再进行检测酸值,待所测结果小于3mgkoh/g时,停止反应;

50.(5)减压蒸馏去除溶剂,干燥至恒重,即得。

51.所述的木质素、去离子水和亚硫酸钠的混合质量比依次为1:4:0.3;

52.所述木质素、氢氧化钠溶液混合质量比为1:1;

53.所述氢氧化钠溶液质量分数为10%。

54.所述溶剂为丙二醇甲醚;

55.环氧树脂溶液质量分数为18%。

56.所述催化剂为过氧化二苯甲酰;

57.环氧树脂溶液、巴豆酸、催化剂、预改性木质素的混合质量比为20:3:0.2:5。

58.所述乳化剂为壬基酚聚氧乙烯醚。

59.所述引发剂为过氧化铵。

60.一种凹印油墨用水性环氧改性的丙烯酸酯乳液的制备方法,包括以下步骤:

61.(1)按各重量份称取各原料组分:

62.丙烯酸丁酯、甲基丙烯酸甲酯、改性环氧树脂、乳化剂、甲基丙烯酸十二氟庚酯、乙基纤维素、二丙二醇丁醚、n-酰基氨基酸钠、引发剂、去离子水;

63.(2)将丙烯酸丁酯、甲基丙烯酸甲酯、改性环氧树脂依次添加到去离子水中,缓慢加热,调节温度至60℃,以120r/min转速保温搅拌2小时,得到混合液;

64.(3)向混合液中依次添加乳化剂、二丙二醇丁醚、n-酰基氨基酸钠、引发剂,然后调节温度至72℃,保温搅拌1小时,再添加甲基丙烯酸十二氟庚酯、乙基纤维素,继续搅拌处理40min,经过两段超声波处理,继续搅拌1小时,即得。

65.作为进一步的技术方案,所述的两段超声波处理中,第一段超声波频率为40khz,处理时间为15min;

66.第二段超声波频率为30khz,处理时间为20min。

67.实施例2

68.一种凹印油墨用水性环氧改性的丙烯酸酯乳液,按重量份由以下成分制成:丙烯酸丁酯32份、甲基丙烯酸甲酯16份、改性环氧树脂7份、乳化剂2.1份、甲基丙烯酸十二氟庚酯1.3份、乙基纤维素3份、二丙二醇丁醚1.4份、n-酰基氨基酸钠2份、引发剂0.8份、去离子水65份;

69.所述丙烯酸丁酯、甲基丙烯酸甲酯重量份比为2:1。

70.所述改性环氧树脂制备方法包括:

71.(1)将木质素、去离子水和亚硫酸钠依次添加到反应釜中,以120r/min转速搅拌40min,然后再滴加氢氧化钠溶液,调节反应温度至75℃,保温搅拌3小时,静置2小时后,再

采用盐酸溶液进行调节反应体系ph至2.5,进行高速离心处理30min,然后进行过滤,水洗至中性,再经过干燥,得到预改性木质素;

72.所述盐酸溶液质量分数为0.5%;

73.(2)将溶剂温度调节至80℃,保温10min,然后再添加环氧树脂,搅拌至环氧树脂溶解,得到环氧树脂溶液;

74.(3)将环氧树脂溶液添加到反应釜中,然后再添加巴豆酸、催化剂,调节温度至75℃,保温搅拌30min,然后再添加预改性木质素,调节温度至112℃,以100r/min转速搅拌2小时;

75.(4)在步骤(3)搅拌完成后,再进行检测酸值,待所测结果小于3mg koh/g时,停止反应;

76.(5)减压蒸馏去除溶剂,干燥至恒重,即得。

77.所述的木质素、去离子水和亚硫酸钠的混合质量比依次为1:4:0.3;

78.所述木质素、氢氧化钠溶液混合质量比为1:1;

79.所述氢氧化钠溶液质量分数为10%。

80.所述溶剂为丙二醇甲醚;

81.环氧树脂溶液质量分数为18%。

82.所述催化剂为过氧化二苯甲酰;

83.环氧树脂溶液、巴豆酸、催化剂、预改性木质素的混合质量比为20:3:0.2:5。

84.所述乳化剂为壬基酚聚氧乙烯醚。

85.所述引发剂为过氧化铵。

86.一种凹印油墨用水性环氧改性的丙烯酸酯乳液的制备方法,包括以下步骤:

87.(1)按各重量份称取各原料组分:

88.丙烯酸丁酯、甲基丙烯酸甲酯、改性环氧树脂、乳化剂、甲基丙烯酸十二氟庚酯、乙基纤维素、二丙二醇丁醚、n-酰基氨基酸钠、引发剂、去离子水;

89.(2)将丙烯酸丁酯、甲基丙烯酸甲酯、改性环氧树脂依次添加到去离子水中,缓慢加热,调节温度至60℃,以120r/min转速保温搅拌2小时,得到混合液;

90.(3)向混合液中依次添加乳化剂、二丙二醇丁醚、n-酰基氨基酸钠、引发剂,然后调节温度至72℃,保温搅拌1小时,再添加甲基丙烯酸十二氟庚酯、乙基纤维素,继续搅拌处理40min,经过两段超声波处理,继续搅拌1小时,即得。

91.作为进一步的技术方案,所述的两段超声波处理中,第一段超声波频率为40khz,处理时间为15min;

92.第二段超声波频率为30khz,处理时间为20min。

93.实施例3

94.一种凹印油墨用水性环氧改性的丙烯酸酯乳液,按重量份由以下成分制成:丙烯酸丁酯34份、甲基丙烯酸甲酯17份、改性环氧树脂8份、乳化剂2.5份、甲基丙烯酸十二氟庚酯1.4份、乙基纤维素4份、二丙二醇丁醚1.5份、n-酰基氨基酸钠2份、引发剂0.8份、去离子水70份;

95.所述丙烯酸丁酯、甲基丙烯酸甲酯重量份比为2:1。

96.所述改性环氧树脂制备方法包括:

97.(1)将木质素、去离子水和亚硫酸钠依次添加到反应釜中,以120r/min转速搅拌40min,然后再滴加氢氧化钠溶液,调节反应温度至75℃,保温搅拌3小时,静置2小时后,再采用盐酸溶液进行调节反应体系ph至2.5,进行高速离心处理30min,然后进行过滤,水洗至中性,再经过干燥,得到预改性木质素;

98.所述盐酸溶液质量分数为0.5%;

99.(2)将溶剂温度调节至80℃,保温10min,然后再添加环氧树脂,搅拌至环氧树脂溶解,得到环氧树脂溶液;

100.(3)将环氧树脂溶液添加到反应釜中,然后再添加巴豆酸、催化剂,调节温度至75℃,保温搅拌30min,然后再添加预改性木质素,调节温度至112℃,以100r/min转速搅拌2小时;

101.(4)在步骤(3)搅拌完成后,再进行检测酸值,待所测结果小于3mg koh/g时,停止反应;

102.(5)减压蒸馏去除溶剂,干燥至恒重,即得。

103.所述的木质素、去离子水和亚硫酸钠的混合质量比依次为1:4:0.3;

104.所述木质素、氢氧化钠溶液混合质量比为1:1;

105.所述氢氧化钠溶液质量分数为10%。

106.所述溶剂为丙二醇甲醚;

107.环氧树脂溶液质量分数为18%。

108.所述催化剂为过氧化二苯甲酰;

109.环氧树脂溶液、巴豆酸、催化剂、预改性木质素的混合质量比为20:3:0.2:5。

110.所述乳化剂为壬基酚聚氧乙烯醚。

111.所述引发剂为过氧化铵。

112.一种凹印油墨用水性环氧改性的丙烯酸酯乳液的制备方法,包括以下步骤:

113.(1)按各重量份称取各原料组分:

114.丙烯酸丁酯、甲基丙烯酸甲酯、改性环氧树脂、乳化剂、甲基丙烯酸十二氟庚酯、乙基纤维素、二丙二醇丁醚、n-酰基氨基酸钠、引发剂、去离子水;

115.(2)将丙烯酸丁酯、甲基丙烯酸甲酯、改性环氧树脂依次添加到去离子水中,缓慢加热,调节温度至60℃,以120r/min转速保温搅拌2小时,得到混合液;

116.(3)向混合液中依次添加乳化剂、二丙二醇丁醚、n-酰基氨基酸钠、引发剂,然后调节温度至72℃,保温搅拌1小时,再添加甲基丙烯酸十二氟庚酯、乙基纤维素,继续搅拌处理40min,经过两段超声波处理,继续搅拌1小时,即得。

117.作为进一步的技术方案,所述的两段超声波处理中,第一段超声波频率为40khz,处理时间为15min;

118.第二段超声波频率为30khz,处理时间为20min。

119.实施例4

120.一种凹印油墨用水性环氧改性的丙烯酸酯乳液,按重量份由以下成分制成:丙烯酸丁酯36份、甲基丙烯酸甲酯18份、改性环氧树脂10份、乳化剂3份、甲基丙烯酸十二氟庚酯1.6份、乙基纤维素5份、二丙二醇丁醚1.6份、n-酰基氨基酸钠3份、引发剂1份、去离子水80份;

121.所述丙烯酸丁酯、甲基丙烯酸甲酯重量份比为2:1。

122.所述改性环氧树脂制备方法包括:

123.(1)将木质素、去离子水和亚硫酸钠依次添加到反应釜中,以120r/min转速搅拌40min,然后再滴加氢氧化钠溶液,调节反应温度至75℃,保温搅拌3小时,静置2小时后,再采用盐酸溶液进行调节反应体系ph至2.5,进行高速离心处理30min,然后进行过滤,水洗至中性,再经过干燥,得到预改性木质素;

124.所述盐酸溶液质量分数为0.5%;

125.(2)将溶剂温度调节至80℃,保温10min,然后再添加环氧树脂,搅拌至环氧树脂溶解,得到环氧树脂溶液;

126.(3)将环氧树脂溶液添加到反应釜中,然后再添加巴豆酸、催化剂,调节温度至75℃,保温搅拌30min,然后再添加预改性木质素,调节温度至112℃,以100r/min转速搅拌2小时;

127.(4)在步骤(3)搅拌完成后,再进行检测酸值,待所测结果小于3mg koh/g时,停止反应;

128.(5)减压蒸馏去除溶剂,干燥至恒重,即得。

129.所述的木质素、去离子水和亚硫酸钠的混合质量比依次为1:4:0.3;

130.所述木质素、氢氧化钠溶液混合质量比为1:1;

131.所述氢氧化钠溶液质量分数为10%。

132.所述溶剂为丙二醇甲醚;

133.环氧树脂溶液质量分数为18%。

134.所述催化剂为过氧化二苯甲酰;

135.环氧树脂溶液、巴豆酸、催化剂、预改性木质素的混合质量比为20:3:0.2:5。

136.所述乳化剂为壬基酚聚氧乙烯醚。

137.所述引发剂为过氧化铵。

138.一种凹印油墨用水性环氧改性的丙烯酸酯乳液的制备方法,包括以下步骤:

139.(1)按各重量份称取各原料组分:

140.丙烯酸丁酯、甲基丙烯酸甲酯、改性环氧树脂、乳化剂、甲基丙烯酸十二氟庚酯、乙基纤维素、二丙二醇丁醚、n-酰基氨基酸钠、引发剂、去离子水;

141.(2)将丙烯酸丁酯、甲基丙烯酸甲酯、改性环氧树脂依次添加到去离子水中,缓慢加热,调节温度至60℃,以120r/min转速保温搅拌2小时,得到混合液;

142.(3)向混合液中依次添加乳化剂、二丙二醇丁醚、n-酰基氨基酸钠、引发剂,然后调节温度至72℃,保温搅拌1小时,再添加甲基丙烯酸十二氟庚酯、乙基纤维素,继续搅拌处理40min,经过两段超声波处理,继续搅拌1小时,即得。

143.作为进一步的技术方案,所述的两段超声波处理中,第一段超声波频率为40khz,处理时间为15min;

144.第二段超声波频率为30khz,处理时间为20min。

145.对比例1:与实施例1区别为不对环氧树脂进行改性;

146.对比例2:与实施例1区别为环氧树脂改性时不添加巴豆酸;

147.实验

148.将实施例与对比例试样进行性能检测:

149.乳液固含量按照gb1725—2004测试:

150.表1

[0151] 乳液固含量/%实施例162.7实施例261.5实施例358.1实施例455.2

[0152]

由表1可以看出,本发明制备的凹印油墨用水性环氧改性的丙烯酸酯乳液具有适宜的固含量,能够适应凹印油墨的使用。

[0153]

将实施例与对比例乳液涂覆在玻璃板上进行干燥,对比漆膜硬度按照gb/t6739—2006测试:

[0154]

表2

[0155][0156][0157]

由表2可以看出,本发明制备的凹印油墨用水性环氧改性的丙烯酸酯乳液固化后,具有较高的硬度,从而,有效的提高了其制成的凹印油墨印刷后的耐磨性能。

[0158]

将实施例与对比例试样涂布在玻璃板表面,进行干燥后,对漆膜耐水性按照gbt1733—1993测试:

[0159]

表3

[0160]

耐水性/h实施例172实施例276实施例375实施例473对比例143对比例251

[0161]

由表3可以看出,本发明制备的凹印油墨用水性环氧改性的丙烯酸酯乳液形成的漆膜具有优异的耐水性能。

[0162]

油墨耐湿摩擦测定

[0163]

实施例与对比例乳液与色浆的比例7.2∶2.8,采用靛青蓝色浆,用丝棒涂布器将油墨涂布在塑料基材上,然后放入50℃烘箱内烘干10min,然后取出,用脱脂棉蘸取去离子水擦拭墨膜,记录在2kg的力下擦拭的次数;

[0164]

表4

[0165] 耐湿摩擦/次数实施例15实施例25实施例36实施例45对比例12对比例23

[0166]

由表4可以看出,本发明的凹印油墨用水性环氧改性的丙烯酸酯乳液制备的油墨具有优异的耐湿摩擦性能。

[0167]

以实施例1为基础试样,对比不同改性环氧树脂重量份对凹印油墨用水性环氧改性的丙烯酸酯乳液形成的漆膜耐水性的影响,如图1。

[0168]

以实施例1为基础试样,对比不同改性环氧树脂添加量对凹印油墨用水性环氧改性的丙烯酸酯乳液形成的漆膜耐湿摩擦性能的影响,如图2。

[0169]

以上所述仅为本发明的较佳实施例,但本发明不以所示限定实施范围,凡是依照本发明的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书所涵盖的精神时,均应在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1