一种碳纤维复合杆微波连续处理回收一体化装置及其方法

1.本发明涉及碳纤维复合材料热解回收技术领域,具体涉及一种碳纤维复合杆微波连续处理回收一体化装置及其方法。

背景技术:

2.碳纤维增强树脂复合材料以其质量轻、强度高、耐高温、抗腐蚀能力强以及热力学性能优良等特点广泛应用于汽车、航空航天等各大领域。抽油杆是抽油井的细长杆件,上端与光杆连接,下端抽油泵起到传递动力的作用,碳纤维增强树脂复合材料用于制备抽油杆,制得的抽油杆具有高强度、重量轻、耐腐蚀、采油率高以及能耗低等一系列优点,从而引起了广大采油领域的专家以及学者的密切关注,进行了技术研发并已推广使用。

3.碳纤维增强树脂复合的抽油杆在采油领域作用显著,尤其体现在深油增油、节能降耗、防腐延寿三个方面。因此需求不断地增加,随之而来的是产生了大量废弃的抽油杆。目前的常规处理方式是燃烧或者填埋,直接燃烧会产生大量的有毒有害气体,造成环境污染;大量填埋处理会导致资源的浪费,尤其是对于成本高昂的碳纤维增强树脂复合材料,是一种极大的资源浪费,所以目前对于碳纤维增强树脂复合材料抽油杆的回收处理是十分有必要的。碳纤维的回收一般分为两步,先在无氧环境下裂解分解,然后再氧化回收碳纤维。因为抽油杆为细长杆件,且其表面有一层玻璃纤维,在热解后需要剥离玻璃纤维,同时要考虑设备的自动进料等问题,因此亟需开发一种连续自动传送料的碳纤维增强树脂复合杆微波快速热解氧化回收一体化装置和方法。

技术实现要素:

4.本发明的目的在于提供一种碳纤维复合杆微波连续处理回收一体化装置及其方法,解决现有碳纤维复合碳纤维复合杆热解回收不方便的问题。

5.为解决上述的技术问题,本发明采用以下技术方案:一种碳纤维复合杆微波连续处理回收一体化装置,其特征在于:包括依次连接的物料传送装置、微波热解装置、玻纤剥离装置、微波氧化装置、物质回收装置,所述物料传送装置包括传送轨道、第一驱动电机,第一驱动电机驱动传送轨道输送碳纤维复合杆;微波热解装置包括热解装置壳体,热解装置壳体两侧均设置有气封装置,热解装置壳体内设置有第一u型槽轨道、微波发生器,热解装置壳体顶部的排气口与气体收集装置连接,热解装置壳体底部设置有裂解油收集装置;玻纤剥离装置包括剥离装置箱体,剥离装置箱体顶部转动设置有剥离器,剥离器通过传动装置与第二驱动电机连接;微波氧化装置包括氧化装置壳体,氧化装置壳体内设置有第二u型槽轨道、微波发生器,氧化装置壳体顶部的进气口与氧气提供装置连接,物质回收装置内设置有自动收卷装置;传送轨道出料口与热解装置壳体一侧的气封装置进料口连接,气封装置出料口依次与第一u型槽轨道、另一侧的气封装置、剥离器、第二u型槽轨道、自动收卷装置连接。

6.更进一步的技术方案是所述剥离器内侧为锥形状管道,锥形状管道上设置有刀

片,刀片旁设置有废料出口,剥离器外侧壁上设置有传动齿轮,传动齿轮由第二驱动电机驱动,锥形状管道两端转动设置在剥离装置箱体顶部,剥离装置箱体上设置有锥形状管道让位孔,传送轨道与锥形状管道连接。

7.更进一步的技术方案是所述第一u型槽轨道包括轨道底板,轨道底板上平行设置有若干u型槽,u型槽底部设置有裂解油出口,u型槽侧壁设置有轨道滚珠。

8.更进一步的技术方案是所述气封装置上设置有物料通道,物料通道依次套设有旋转动环、静环、弹簧,气封装置顶部的气体进口与氮气提供装置连接。

9.更进一步的技术方案是所述气体收集装置包括冷凝器,冷凝器底部液体出口与液体容器连接,冷凝器顶部气体出口与气体容器连接。

10.更进一步的技术方案是所述传送轨道为滚珠传送轨道,包括若干主动滚珠和从动滚珠,主动滚珠由第一驱动电机驱动。

11.更进一步的技术方案是所述第二u型槽轨道包括轨道底板,轨道底板上平行设置有若干u型槽,u型槽侧壁设置有轨道滚珠。

12.更进一步的技术方案是所述装置的热解方法包括如下步骤:

13.s1.将碳纤维复合杆置于传送轨道上,启动第一驱动电机,传送轨道使碳纤维复合杆通过气封装置进入热解装置壳体的第一u型槽轨道上;

14.s2.待碳纤维复合杆全部进入热解装置壳体内后,启动两侧的气封装置,氮气进入气封装置使热解装置壳体两侧与外部气体隔绝后,启动热解装置壳体内的微波发生器,馈入微波快速加热碳纤维复合杆,使碳纤维复合杆在600-800℃下裂解,裂解得到的气体从热解装置壳体顶部的排气口进入气体收集装置,裂解得到的液体从第一u型槽轨道上的裂解油出口流入热解装置壳体底部,再通过底部出料口进入裂解油收集装置;

15.s3.被裂解后的碳纤维复合杆在第一u型槽轨道的传送下,经过另一侧的气封装置后,进入剥离装置箱体的剥离器内,剥离器将碳纤维复合杆表层的玻璃纤维剥除,表层玻璃纤维被剥除后掉落收集在剥离装置箱体底部;

16.s4.碳纤维复合杆在传送轨道作用下,从剥离器出来后氧化装置壳体的第二u型槽轨道上;

17.s5.待碳纤维复合杆全部进入氧化装置壳体内后,往氧化装置壳体内通入氧气含量在20%-30%的混合气体,开启微波发生器,在550-600℃下加热碳纤维复合杆,并保温10-15min,氧化除去碳纤维复合杆表面的残留碳;

18.s6.氧化完成后得到碳纤维复合杆裂解氧化后的碳纤维丝束,在第二u型槽轨道传送下,碳纤维被自动收卷装置收集。

19.更进一步的技术方案是所述步骤s3中裂解得到的气体在气体收集装置中的冷凝器被冷却,部分被冷凝后得到的油类物质进入液体容器内,不可冷凝的气体进入气体容器内。

20.与现有技术相比,本发明的有益效果是:

21.1.通过传送轨道、第一u型槽轨道和第二u型槽轨道,在驱动电机作用下,完成将碳纤维复合杆从传送轨道送入微波热解装置中热解,再送入微波氧化装置内微波氧化,得到的碳纤维被送入自动收卷装置中进行收卷收集,实现碳纤维复合杆的自动连续送料和回收,实现了高效热解氧化和回收一体化,大大提高了设备的自动化和智能化。

22.2.通过玻纤剥离器将碳纤维复合杆表面玻璃纤维剥除,将玻璃纤维与碳纤维分离后分别回收,便于碳纤维氧化处理;通过微波加热热解和氧化,使碳纤维复合杆均匀受热,快速升温,大大提高了热解氧化效率;通过气体收集装置和裂解油收集装置分类收集裂解后的气体和油类物质,有效进行回收。

23.3.通过气封装置实现将微波热解装置与外界气体隔绝的目的,避免影响热解过程;u型槽轨道设置成u型槽加轨道滚珠传送,在热解段u型槽底部设置裂解油出口,滚珠传送更为平稳,且可选择耐高温的钢珠,更加适宜微波加热环境。

附图说明

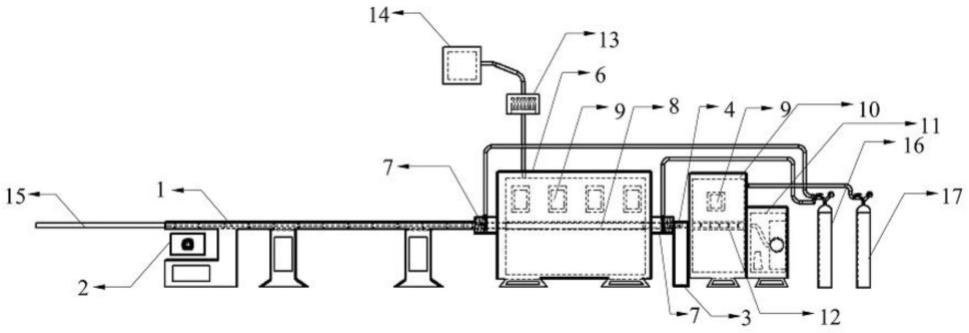

24.图1为本发明的正面结构示意图。

25.图2为本发明的三维结构示意图。

26.图3为本发明中传送轨道的结构示意图。

27.图4为本发明中玻纤剥离装置的结构示意图。

28.图5为本发明中微波热解装置的结构示意图。

29.图6为本发明中气封装置的结构示意图。

30.图7为本发明中气封装置的内部结构示意图。

31.图8为本发明中第一u型槽轨道的结构示意图。

32.图9为本发明中微波氧化装置的结构示意图。

33.图10为本发明中物质回收装置的结构示意图。

34.图中:1-传送轨道,2-第一驱动电机,3-剥离装置箱体,4-剥离器,401-刀片,402-锥形状管道,5-第二驱动电机,6-热解装置壳体,7-气封装置,701-物料通道,702-旋转动环,703-静环,704-弹簧,8-第一u型槽轨道,801-轨道底板,802-u型槽,803-裂解油出口,804-轨道滚珠,9-微波发生器,10-氧化装置壳体,11-自动收卷装置,12-第二u型槽轨道,13-冷凝器,14-气体容器,15-碳纤维复合杆,16-氮气提供装置,17-氧气提供装置。

具体实施方式

35.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

36.图1、2示出了:一种碳纤维复合杆微波连续处理回收一体化装置,包括依次连接的物料传送装置、微波热解装置、玻纤剥离装置、微波氧化装置、物质回收装置。

37.所述物料传送装置包括传送轨道1、第一驱动电机2,如图3所示,传送轨道1为滚珠传送轨道,通过在u型槽的轨道两侧设置轨道滚珠,包括16个主动滚珠和176个从动滚珠,主动滚珠由第一驱动电机2驱动,滚珠可选用橡胶材质,摩擦力更大,其转速为0.5-5r/min。轨道数量可按需求设置,附图中设置有4根,第一驱动电机2驱动传送轨道1同时输送4根碳纤维复合杆15到玻纤剥离装置内。

38.微波热解装置包括热解装置壳体6,如图5所示,热解装置壳体6两侧均设置有气封装置7,热解装置壳体6内设置有加热炉体,第一u型槽轨道8贯穿设置在加热炉体内,微波发生器9设置在加热炉体外侧,对称设置有8个。加热炉体与热解装置壳体6间填充有保温材

料,热解装置壳体6顶部的排气口与气体收集装置连接,热解装置壳体6底部设置有裂解油收集装置。所述气封装置7的结构如图6、7所示,气封装置7上设置有物料通道701,物料通道701依次套设有旋转动环702、静环703、弹簧704,气封装置7顶部的气体进口与氮气提供装置16连接。密封气体氮气经自力式压力调节阀进入气封装置7内,在气封装置7与热解装置壳体6之间形成气膜以隔绝外部环境。

39.如图8所示,所述第一u型槽轨道8包括轨道底板801,轨道底板801上平行设置有若干u型槽802,u型槽802底部设置有裂解油出口803,u型槽802侧壁设置有轨道滚珠804,轨道滚珠804,轨道滚珠804采用耐高温的钢材制备。

40.玻纤剥离装置包括剥离装置箱体3,如图4所示,剥离装置箱体3为中空箱体,剥离器4内侧为锥形状管道402,锥形状管道402上设置有刀片401,材质为立方氮化硼刀具材料,旋转切削速度为0.5-5r/min。刀片401旁设置有废料出口,剥离器4外侧壁上设置有传动齿轮,传动齿轮由第二驱动电机5驱动,锥形状管道402两端转动设置在剥离装置箱体3顶部,剥离装置箱体3上设置有锥形状管道402让位孔,第一u型槽轨道8依次与气封装置7的物料通道701、剥离器4的锥形状管道402一端连接。碳纤维复合杆15在第一u型槽轨道8作用下从气封装置7内出来后进入锥形管道402内,在第二驱动电机5作用下,刀片401旋转同时剥除碳纤维复合杆15表面的玻璃纤维层,碳纤维复合杆15同步被往前传送,被剥离后的玻璃纤维从废料出口掉落在剥离装置箱体3底部,定期清理。

41.微波氧化装置与微波热解装置结构较为类似,微波氧化装置包括氧化装置壳体10,如图9所示,氧化装置壳体10内内设置有加热炉体,第二u型槽轨道12贯穿设置在加热炉体内,微波发生器9设置在加热炉体外侧,对称设置有2个。加热炉体与氧化装置壳体10间填充有保温材料,氧化装置壳体10顶部的进气口与氧气提供装置17连接。如图10所示,物质回收装置内设置有自动收卷装置11。锥形状管道402另一端依次与第二u型槽轨道12、自动收卷装置11连接。

42.为方便热解气体的分离,所述气体收集装置包括冷凝器13,冷凝器13底部液体出口与液体容器连接,冷凝器13顶部气体出口与气体容器14连接。

43.上述装置的微波连续处理回收方法包括如下步骤:

44.s1.将碳纤维复合杆15置于传送轨道1上,启动第一驱动电机2,传送轨道1使碳纤维复合杆15通过气封装置7进入热解装置壳体6的第一u型槽轨道8上;

45.s2.待碳纤维复合杆15全部进入热解装置壳体6内后,启动两侧的气封装置7,氮气进入气封装置7使热解装置壳体6两侧与外部气体隔绝后,启动热解装置壳体6内的微波发生器9,馈入微波快速加热碳纤维复合杆15,使碳纤维复合杆15在600-800℃下裂解,裂解得到的气体从热解装置壳体6顶部的排气口进入气体收集装置,裂解得到的液体从第一u型槽轨道8上的裂解油出口803流入热解装置壳体6底部,再通过底部出料口进入裂解油收集装置;裂解得到的气体在气体收集装置中的冷凝器13被冷却,部分被冷凝后得到的油类物质进入液体容器内,不可冷凝的气体进入气体容器14内。

46.s3.被裂解后的碳纤维复合杆15在第一u型槽轨道8的传送下,经过另一侧的气封装置7后,进入剥离装置箱体3的剥离器4内,剥离器4将碳纤维复合杆15表层的玻璃纤维剥除,表层玻璃纤维被剥除后掉落收集在剥离装置箱体3底部;

47.s4.碳纤维复合杆15在传送轨道1用下,从剥离器4出来后进入氧化装置壳体10的

第二u型槽轨道12上;

48.s5.待碳纤维复合杆15全部进入氧化装置壳体10内后,往氧化装置壳体10内通入氧气含量在10%-30%的混合气体,开启微波发生器9,在550-600℃下加热碳纤维复合杆15,并保温10-15min,氧化除去碳纤维复合杆15表面的残留碳;

49.s6.氧化完成后得到碳纤维复合杆裂解氧化后的碳纤维丝束,在第二u型槽轨道12传送下,碳纤维被自动收卷装置11收集。

50.尽管这里参照本发明的多个解释性实施例对本发明进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开、附图和权利要求的范围内,可以对主题组合布局的组成部件或布局进行多种变形和改进。除了对组成部件或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1