一种生产三聚氰胺的方法与流程

1.本发明涉及化工技术领域,具体涉及一种生产三聚氰胺的方法。

背景技术:

2.三聚氰胺是一种重要的氮杂环有机化工中间产品,主要用于生产三聚氰胺-甲醛树脂,在木材加工、涂料、造纸、纺织、皮革加工等领域应用广泛。近年来三聚氰胺的应用领域和范围越来越广泛,用量也迅速增加,为了提高产能和产品质量,降低生产成本,企业纷纷寻求能进一步提高产能、优化产品质量的三聚氰胺生产方法。

3.我国生产三聚氰胺多采用尿素法,按照生产工艺的特点分为高压工艺、低压工艺和常压工艺,其中,目前采用较多的使常压工艺和低压工艺,但是常、低压法生产工艺对催化剂的要求非常严格,要求具有高强度、高活性、负荷大及价格低等优点。

4.由此可见,催化剂的性能对于整个三聚氰胺的生产工艺具有至关重要的影响,因此不断致力于研究多种多样的优异催化剂对于企业优化生产工艺以提升产能、降低成本是极其必要和有益的,能够为企业提供更多选择性,进而有利于行业内的良性竞争和发展。

5.有鉴于此,特提出本发明。

技术实现要素:

6.为了解决上述技术问题,本发明提供了一种生产三聚氰胺的方法,该方法采用的催化剂的活性高、选择性好,该方法的三聚氰胺收率高、副产物少,产品质量好,催化剂和尿素消耗降低,催化剂更换频次降低,运行更稳定,整体工艺更优化。

7.本发明技术方案的基本构思如下:一种生产三聚氰胺的方法,所述方法将尿素和催化剂加入反应器中,通入氨气、加热至418~455℃、保持氨气分压在0.15~0.4mpa条件下,进行反应;将反应得到的含固体混合液进行离心分离,得到三聚氰胺粗品并进行纯化;所述催化剂通过以下制备方法得到:(1)将拟薄水铝石、五氧化磷和水混合,加入硫酸调节ph,然后通入二氧化碳气体进行搅拌,制备改性铝胶;(2)将硅胶、活性炭和填充剂加入铝胶中,混合均匀,挤压成型,得到催化剂前体;(3)将所述催化剂前体在400~485℃下焙烧6-14h,然后在二氧化碳气流中冷却,即得所述催化剂。

8.作为一种案例,所述步骤(1)中,通入二氧化碳气体进行搅拌的时间为3~5h。

9.作为一种案例,拟薄水铝石、五氧化磷和水的重量比为1∶(0.1~0.3)∶(30~65),加入硫酸的量使物料的ph至8~9.5。

10.作为一种案例,硅胶、活性炭和填充剂的重量比为3∶(0.05~0.2)∶(4~6)。

11.作为一种案例,所述填充剂为田菁粉、活性白土、沸石粉、硅藻土和碳酸钙的混合物,重量比为2∶2∶(0.5~1)∶2∶(0.1-0.5)。

12.作为一种案例,所述填充剂为田菁粉、活性白土、沸石粉、硅藻土和碳酸钙的混合物,重量比为2∶2∶0.7∶2∶0.3。

13.作为一种案例,所述催化剂为球型,平均粒径范围为85~100μm。

14.作为一种案例,所述步骤(3)中,先以10℃/mmin的升温速度升至400℃,焙烧2h;然后再以20℃/mmin的升温速度升至485℃,然后在该温度下继续焙烧4h。

15.作为一种案例,所述方法将尿素和催化剂加入反应器中,通入氨气、加热至435℃、保持氨气分压在0.35mpa条件下,进行反应。

16.作为一种案例,三聚氰胺粗品的纯化方法包括以下步骤:三聚氰胺粗品与酸性白土按100∶4的重量比加入溶解槽中与换热后的循环母液混合至62℃,通入氯化氢气体调节ph为7.2,搅拌得到混悬体系;将混悬体系加热至122℃溶解,形成饱和7.1%的浓液,过滤除杂质;过滤后的液体脱色,再与循环母液换热回收能量降低温度后进入循环结晶器中部,在温度48℃下结晶,形成晶浆上清液和晶浆浓液;将晶浆浓液采出后离心分离,得到滤饼和滤液,将滤饼干燥即得纯化后的三聚氰胺。

17.本发明和现有技术相比具有如下优点:1、本发明方法采用了一种新的催化剂,该催化剂活性高、选择性好,丰富了供企业挑选的工艺,有助于促进行业内百花齐放的良性竞争局面。

18.2、本发明方法的三聚氰胺收率高、副产物少,可以降低后续产品处理的难度。

19.3、本发明方法的催化剂和尿素消耗降低,催化剂更换频次降低,运行更稳定。

20.4、本发明使用的催化剂中五氧化磷和活性炭等均匀分散在催化剂体系中,活性位点增加,催化活性高,不易失活。

具体实施方式

21.为使本发明实施例的目的、技术方案和优点更加清楚,下面对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.作为一种具体示例,下述实施例和对比例的尿素投料负荷一律采用220g/kg

·

h-1催化剂。

23.但是其不作为对本发明技术方案的不当限定。

24.实施例1一种生产三聚氰胺的方法,将尿素和催化剂加入反应器中,通入氨气、加热至435℃、保持氨气分压在0.35mpa条件下,进行反应;将反应得到的含固体混合液进行离心分离,得到三聚氰胺粗品并进行纯化;纯化过程为:三聚氰胺粗品与酸性白土按100∶4的重量比加入溶解槽中与换热后的循环母液混合至62℃,通入氯化氢气体调节ph为7.2,搅拌得到混悬体系;将混悬体系加热至122℃溶解,形成饱和7.1%的浓液,过滤除杂质;过滤后的液体脱色,再与循环母液换热回收能量降低温度后进入循环结晶器中

部,在温度48℃下结晶,形成晶浆上清液和晶浆浓液;将晶浆浓液采出后离心分离,得到滤饼和滤液,将滤饼干燥即得纯化后的三聚氰胺。

25.催化剂通过以下制备方法得到:(1)将重量比为1∶0.3∶65的拟薄水铝石、五氧化磷和水混合,加入硫酸调节ph=8,然后通入二氧化碳气体搅拌3~5h,制备改性铝胶;(2)将重量比为3∶0.15∶4的硅胶、活性炭和填充剂加入铝胶中,混合均匀,挤压成型,得到催化剂前体;填充剂为田菁粉、活性白土、沸石粉、硅藻土和碳酸钙的混合物,重量比为2∶2∶0.7∶2∶0.3;(3)将所述催化剂前体先以10℃/min的升温速度升至400℃,焙烧2h;然后再以20℃/min的升温速度升至485℃,然后在该温度下继续焙烧4h,然后在二氧化碳气流中冷却,即得所述催化剂。

26.所述催化剂为球型,平均粒径范围为85~100μm。

27.实施例2与实施例1的区别仅在于,拟薄水铝石、五氧化磷和水的重量比为1∶0.1∶30。

28.实施例3与实施例1的区别仅在于,拟薄水铝石、五氧化磷和水的重量比为1∶0.2∶55。

29.实施例4与实施例1的区别仅在于,硅胶、活性炭和填充剂的重量比为3∶0.2∶6。

30.实施例5与实施例1的区别仅在于,硅胶、活性炭和填充剂的重量比为3∶0.05∶5。

31.实施例6与实施例1的区别仅在于,填充剂为田菁粉、活性白土、沸石粉、硅藻土和碳酸钙的混合物,重量比为2∶2∶0.5∶2∶0.5。

32.实施例7与实施例1的区别仅在于,填充剂为田菁粉、活性白土、沸石粉、硅藻土和碳酸钙的混合物,重量比为2∶2∶1∶2∶0.1。

33.实施例8与实施例1的区别仅在于,将催化剂前体在485℃下焙烧6.25h,然后在二氧化碳气流中冷却,即得所述催化剂。

34.对比例1与实施例1的区别仅在于,步骤(1)中不加入五氧化磷。

35.对比例2与实施例1的区别仅在于,步骤(2)中不加入活性炭。

36.对比例3与实施例1的区别仅在于,步骤(3)中催化剂前体在490℃下焙烧6.25h,然后在大气环境下自然冷却。

37.对比例4

与实施例1的区别仅在于,通入氨气、加热至410℃、保持氨气分压在0.35mpa条件下,进行反应。

38.对比例5与实施例1的区别仅在于,通入氨气、加热至460℃、保持氨气分压在0.35mpa条件下,进行反应。

39.对比例6与实施例1的区别仅在于,通入氨气、加热至435℃、保持氨气分压在0.5mpa条件下,进行反应。

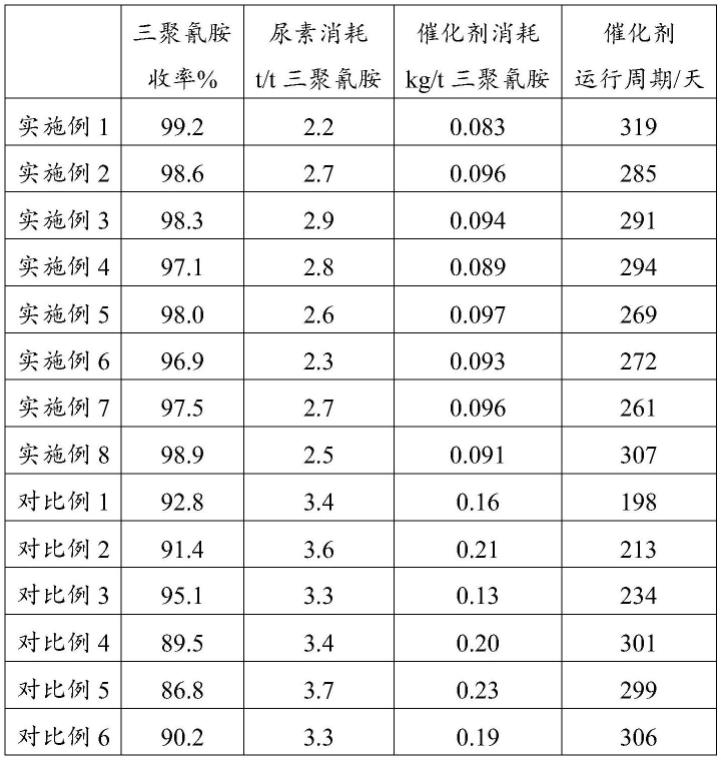

40.上述实施例1-8、对比例1-6的效果如下表所示。

41.表1通过上表的效果数据可以得出:对比例1或2的催化剂配方不同于本发明的技术构思,三聚氰胺的收率明显降低,并且尿素和催化剂消耗增加,并且由于催化剂的运行周期缩短,会导致整个生产工艺的稳定性降低。

42.对比例3的催化剂制备方法中的焙烧工艺未采用本发明技术构思,三聚氰胺的收率也有所降低,并且尿和催化剂消耗也有增加,运行周期也比本发明的技术方案要短,存在很大的改进提升空间。

43.对比例4-6生产三聚氰胺的方法中尿素和催化剂、氨气的反应参数不在本发明技

术构思时,也不利于最大限度地发挥出催化剂的优越性,可见本发明限定的加热至418~455℃、保持氨气分压在0.15~0.4mpa条件特别匹配本发明制备的催化剂进而形成本发明的优异三聚氰胺生产方法。

44.虽然本发明所揭露的实施方式如上,但所述的内容仅为便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1