一种邻苯二甲腈树脂薄膜及其制备方法与流程

1.本发明属于高分子材料技术领域,具体为一种邻苯二甲腈树脂薄膜及其制备方法。

背景技术:

2.邻苯二甲腈树脂作为一种高性能热固性树脂,具有高强、高模、高耐热、高残碳、固化无小分子放出、阻燃、燃烧产物无毒等性能特点,完全固化后玻璃化温度可以达到450℃以上,800℃残炭率高于70%,其在航空航天、船舶汽车、电子电器等领域具有极好的应用前景。

3.邻苯二甲腈树脂的反应性官能团为苯环上相邻的两个氰基,而氰基的碳氮三键键能很高,氰基的反应活化能很高,因此邻苯二甲腈树脂的固化反应需要在极高的温度下才能进行,并且要达到较高转化率的固化时间也极长。常见邻苯二甲腈树脂的最终固化温度达到350℃及以上,如此高的固化温度对加工设备提出了极高的要求,因此邻苯二甲腈树脂的大规模应用面临瓶颈,降低邻苯二甲腈树脂的固化温度是高性能热固性树脂研究领域的热点及重点研究方向之一。常见的降低邻苯二甲腈树脂固化温度方法是通过外加催化剂或固化剂来降低氰基的反应温度,常用的催化剂或固化剂包括伯胺类化合物、酚类化合物、酸类化合物、路易斯酸类化合物等,这些化合物的添加可以在一定程度上降低邻苯二甲腈树脂固化反应的温度,但是最终的固化温度仍然在300℃及以上,相比大规模应用树脂的固化温度还是偏高很多,并且某些催化剂的引入还会降低树脂的各项性能。

4.徐明珍等人通过在邻苯二甲腈单体中引入苯并噁嗪基团的方式,让苯并噁嗪开环聚合产生的酚羟基及叔胺基团催化邻苯二甲腈树脂的固化交联反应,这在一定程度上降低了邻苯二甲腈树脂的固化温度,但是降低的幅度还是不够。

技术实现要素:

5.本发明的目的是克服现有技术中的不足,提供一种邻苯二甲腈树脂薄膜及其制备方法。在本发明中,提出了将双氰胺用作邻苯二甲腈树脂的固化剂的新方法,通过该方法可以大幅度地降低邻苯二甲腈树脂的固化温度;进一步的,通过该方法可以在最高固化温度为200℃即可得到邻苯二甲腈树脂薄膜。这将为降低邻苯二甲腈树脂的固化温度提供有益借鉴,促进邻苯二甲腈树脂的更广泛应用。

6.为了实现以上发明目的,本发明的具体技术方案为:

7.一种邻苯二甲腈树脂薄膜的制备方法,包括以下步骤:

8.以邻苯二甲腈树脂单体,然后将邻苯二甲腈树脂单体溶解在有机溶剂中得到均一溶液,将固化剂添加到均一溶液中;再将溶液涂覆在玻璃板上,加热,将溶剂除去,之后进行升温固化,得薄膜;最后将薄膜水煮,脱模得到邻苯二甲腈树脂薄膜。

9.进一步的,所述邻苯二甲腈树脂的结构式为:

[0010][0011]

其中r1为亚甲基、苄基、苯氧基中的至少一种,r2为醚键、羰基、异丙叉、亚甲基、全氟异丙叉中的至少一种。

[0012]

作为本技术中一种较好的实施方式,所述的有机溶剂为dmf、nmp或dmac,或dmf、nmp、dmac与乙醇的混合物,dmf、nmp、dmac与丁酮的混合物中的任意一种,该有机溶剂具体可为dmf,nmp,dmac,dmf与乙醇的混合物,nmp与乙醇的混合物,dmac与乙醇的混合物,dmf与丁酮的混合物,nmp与丁酮的混合物,dmac与丁酮的混合物;混合物中,乙醇或丁酮的用量低于30wt%,具体可为30wt%,29wt%,28wt%,27wt%,26wt%,25wt%,24wt%,23wt%,22wt%,21wt%,20wt%,19wt%,18wt%,17wt%,16wt%,15wt%等;邻苯二甲腈树脂溶解之后的固含量为20-30wt%,具体可为30wt%,29wt%,28wt%,27wt%,26wt%,25wt%,24wt%,23wt%,22wt%,21wt%,20wt%。

[0013]

作为本技术中一种较好的实施方式,所述的固化剂为双氰胺,其结构式为:

[0014][0015]

作为本技术中一种较好的实施方式,固化剂与邻苯二甲腈树脂的质量比为1:10-1:100,具体可为1:10、1:20、1:30:、1:40、1:50、1:60、1:70:、1:80、1:90、1:100。

[0016]

作为本技术中一种较好的实施方式,除去溶剂的条件为:120

±

5℃,保温2h

±

30min。

[0017]

作为本技术中一种较好的实施方式,所述升温固化的条件为:分别在140

±

5℃,160

±

5℃,180

±

5℃的温度下固化1小时

±

10min,在200

±

5℃的温度下固化2小时

±

10min。

[0018]

作为本技术中一种较好的实施方式,所述水煮是指将玻璃板及树脂薄膜完全浸没在温度高于98℃的沸水中,煮至树脂薄膜自然脱离玻璃板。

[0019]

采用以上方法制备的邻苯二甲腈树脂薄膜,该邻苯二甲腈树脂薄膜的固化温度降低,固化时间缩短,200℃的条件下凝胶化时间由1464s下降到281s。

[0020]

采用以上方法制备的邻苯二甲腈树脂薄膜,在200℃固化得到邻苯二甲腈树脂薄膜材料具有良好的耐热性和热稳定性,其玻璃化转变温度为250℃,起始分解温度为380℃以上,氮气下800℃残炭率高于64%。

[0021]

本技术中,最后固化形成的树脂薄膜厚度为70-200微米可调,一般固化前液膜厚度300微米,经固化后树脂薄膜厚度100微米左右。

[0022]

因此,以上制备方法为一种大幅度降低邻苯二甲腈树脂固化温度的方法。在该方法中,利用双氰胺作为邻苯二甲腈树脂的固化剂和催化剂,在极大程度地降低邻苯二甲腈树脂固化温度的同时,保持其优异的耐热性、热稳定性,同时还可以在一定程度上改善其固

化物脆性。每一个双氰胺分子的化学结构中含有一个伯胺基团、一个仲胺基团、一个希弗碱的氨基以及一个氰基,高密度的氨基结构可以提供大量地活泼氢、有效地催化邻苯二甲腈树脂的噁嗪环以及氰基的交联聚合反应,同时氰基还能够与邻苯二甲腈树脂的氰基进行聚合反应,使其以化学键连接到聚合物体系中去,最大程度地降低其对热性能等的不利影响。

[0023]

进一步的,通过改变双氰胺的含量,邻苯二甲腈树脂的种类,可以有效调控最终得到的邻苯二甲腈树脂的固化反应活性、聚合物化学交联结构、耐热性等,以满足不同使用场景及树脂种类的需求。

[0024]

与现有技术相比,本发明的积极效果体现在:

[0025]

(一)、极大地提升树脂体系的活性,极大地降低邻苯二甲腈树脂的固化温度,缩短固化时间,200℃的条件下凝胶化时间由1464s下降到281s;

[0026]

(二)、该制备方法可以在200℃固化得到邻苯二甲腈树脂薄膜材料。

[0027]

(三)、通过该制备方法,在200℃固化得到邻苯二甲腈树脂薄膜材料具有良好的耐热性和热稳定性,其玻璃化转变温度在250℃,起始分解温度在380℃以上,氮气下800℃残炭率高于64%,并且具有较好的优异性能。

附图说明

[0028]

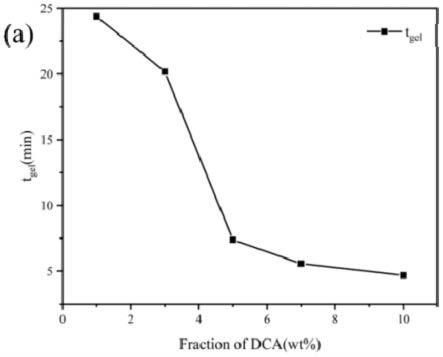

图1为实施例中固化剂含量对200℃温度下邻苯二甲腈树脂凝胶时间的影响曲线图;

[0029]

图2为实施例中含固化剂的邻苯二甲腈树脂的dsc曲线图;

[0030]

图3为实施例中200℃条件下固化得到含不同量固化剂的邻苯二甲腈树脂红外曲线图;

[0031]

图4为200℃的条件下固化得到含不同量固化剂的邻苯二甲腈树脂薄膜照片

具体实施方式

[0032]

一种邻苯二甲腈树脂薄膜的制备方法,包括以下步骤:

[0033]

以邻苯二甲腈树脂单体,然后将邻苯二甲腈树脂单体溶解在有机溶剂中得到均一溶液,将固化剂添加到均一溶液中;再将溶液涂覆在玻璃板上,加热,将溶剂除去,之后进行升温固化,得薄膜;最后将薄膜水煮,脱模得到邻苯二甲腈树脂薄膜。

[0034]

进一步的,所述邻苯二甲腈树脂单体的结构式为:

[0035][0036]

其中r1为亚甲基、苄基、苯氧基中的至少一种,r2为醚键、羰基、异丙叉、亚甲基、全氟异丙叉中的至少一种。

[0037]

所述的有机溶剂所述的有机溶剂为dmf、nmp或dmac,或dmf、nmp、dmac与乙醇的混合物,dmf、nmp、dmac与丁酮的混合物中的任意一种;混合物中,乙醇或丁酮的用量低于

30wt%;邻苯二甲腈树脂溶解之后的固含量为20-30wt%。

[0038]

所述的固化剂为双氰胺,其结构式为:

[0039][0040]

进一步的,固化剂与邻苯二甲腈树脂的质量比为1:10-1:100。

[0041]

进一步的,除去溶剂的条件为:120

±

5℃,保温2h

±

30min。

[0042]

进一步的,所述升温固化的条件为:分别在140

±

5℃,160

±

5℃,180

±

5℃的温度下固化1小时

±

10min,在200℃的温度下固化2小时

±

10min,即10min由0℃迅速升温至140

±

5℃,在该温度下固化1小时

±

10min;然后再10min升温至160

±

5℃,在该温度下固化1小时

±

10min;接着再10min升温至180

±

5℃,在该温度下固化1小时

±

10min;最后再10min升温至200℃,并在该温度下固化2小时

±

10min。

[0043]

进一步的,所述水煮是指将玻璃板及树脂薄膜完全浸没在温度高于98℃的沸水中,煮至树脂薄膜自然脱离玻璃板。

[0044]

采用以上方法制备的邻苯二甲腈树脂薄膜,该邻苯二甲腈树脂薄膜的固化温度降低,固化时间缩短,200℃的条件下凝胶化时间由1464s下降到281s。

[0045]

采用以上方法制备的邻苯二甲腈树脂薄膜,在200℃固化得到邻苯二甲腈树脂薄膜材料具有良好的耐热性和热稳定性,其玻璃化转变温度高于250℃,起始分解温度为380℃以上,氮气下800℃残炭率高于64%。

[0046]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0047]

需要说明的是,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

[0048]

实施例1:

[0049]

一种邻苯二甲腈树脂薄膜的制备方法,包括以下步骤:

[0050]

步骤1:以r1为苯氧基,r2为异丙叉结构的邻苯二甲腈树脂单体为原料,邻苯二甲腈树脂的结构式为:

[0051][0052]

步骤2:将步骤1记载的邻苯二甲腈树脂单体在室温条件下搅拌并溶解在dmf中,得到固含量为30wt%的澄清透明溶液。

[0053]

步骤3:在步骤2得到的溶液中加入双氰胺粉末,使得双氰胺占邻苯二甲腈树脂单

体质量的3%,并溶解得到均一透明溶液。

[0054]

步骤4:将步骤3得到的溶液在烘箱中涂覆在水平放置的玻璃板上,在烘箱温度为120℃的情况下处理2h,除去溶剂(步骤5:将烘箱阶段升温,升温程序为:10min由0℃迅速升温至140℃,在该温度下固化1小时;然后再10min升温至160℃,在该温度下固化1小时;接着再10min升温至180℃,在该温度下固化1小时;最后再10min升温至200℃,并在该温度下固化2小时,得到树脂薄膜。

[0055]

步骤6:将步骤5得到的薄膜水煮(将玻璃板及树脂薄膜完全浸没在温度高于98℃的沸水中,煮至树脂薄膜自然脱离玻璃板)脱模并干燥得到邻苯二甲腈树脂薄膜。

[0056]

经测试,步骤3得到的含双氰胺的邻苯二甲腈溶液在200℃下的凝胶化时间为20分钟,dsc曲线上起始固化温度为161.5℃,固化峰分别为251℃和281℃,热焓为153.4j/g;200℃固化得到的树脂薄膜cte为51ppm/℃,玻璃化转变温度为257℃,起始分解温度为412℃,800℃残炭率为72.09%,1mhz下介电常数为4.00,介电损耗正切为0.008,饱和吸水率为0.65%。

[0057]

实施例2:

[0058]

一种邻苯二甲腈树脂薄膜的制备方法,包括以下步骤:

[0059]

步骤1:以r1为苯氧基,r2为异丙叉结构的邻苯二甲腈树脂单体为原料,邻苯二甲腈树脂的结构式为:

[0060]

步骤2:将步骤1记载的邻苯二甲腈树脂单体在室温搅拌下溶解在dmac中,得到固含量为30wt%的澄清透明溶液。

[0061]

步骤3:在步骤2得到的溶液中加入双氰胺粉末,使得双氰胺占邻苯二甲腈树脂单体质量的5%,并溶解得到均一透明溶液。

[0062]

步骤4:将步骤3得到的溶液在烘箱中涂覆在水平放置的玻璃板上,在烘箱温度为120℃的情况下处理2h,除去溶剂。

[0063]

步骤5:将烘箱阶段升温,升温程序为:10min由0℃迅速升温至140℃,在该温度下固化1小时;然后再10min升温至160℃,在该温度下固化1小时;接着再10min升温至180℃,在该温度下固化1小时;最后再10min升温至200℃,并在该温度下固化2小时,,得到树脂薄膜。

[0064]

步骤6:将步骤5得到的薄膜水(将玻璃板及树脂薄膜完全浸没在温度高于98℃的沸水中,煮至树脂薄膜自然脱离玻璃板)煮脱模并干燥得到邻苯二甲腈树脂薄膜。

[0065]

经测试,步骤3得到的含双氰胺的邻苯二甲腈溶液在200℃下的凝胶化时间为7分20秒,dsc曲线上起始固化温度为155.2℃,固化峰分别为252℃和278℃,热焓为191.7j/g;200℃固化得到的树脂薄膜cte为54ppm/℃,玻璃化转变温度为255℃,起始分解温度为393℃,800℃残炭率为66.67%,1mhz下介电常数为4.20,介电损耗正切为0.009,饱和吸水率为1.6%。

[0066]

实施例3:

[0067]

一种邻苯二甲腈树脂薄膜的制备方法,包括以下步骤:

[0068]

步骤1:以r1为苯氧基,r2为异丙叉结构的邻苯二甲腈树脂单体为原料,邻苯二甲腈树脂的结构式为:

[0069][0070]

步骤2:将步骤1得到的邻苯二甲腈树脂单体在室温搅拌下溶解在nmp中,得到固含量为30wt%的澄清透明溶液。

[0071]

步骤3:在步骤2得到的溶液中加入双氰胺粉末,使得双氰胺占邻苯二甲腈树脂单体质量的10%,并溶解得到均一透明溶液。

[0072]

步骤4:将步骤3得到的溶液在烘箱中涂覆在水平放置的玻璃板上,在烘箱温度为120℃的情况下处理2h,除去溶剂。

[0073]

步骤5:将烘箱阶段升温,升温程序为:10min由0℃迅速升温至140℃,在该温度下固化1小时;然后再10min升温至160℃,在该温度下固化1小时;接着再10min升温至180℃,在该温度下固化1小时;最后再10min升温至200℃,并在该温度下固化2小时,得到树脂薄膜。

[0074]

步骤6:将步骤5得到的薄膜水煮(将玻璃板及树脂薄膜完全浸没在温度高于98℃的沸水中,煮至树脂薄膜自然脱离玻璃板)脱模并干燥得到邻苯二甲腈树脂薄膜。

[0075]

经测试,步骤3得到的含双氰胺的邻苯二甲腈溶液在200℃下的凝胶化时间为281秒,dsc曲线上起始固化温度为159.4℃,固化峰分别为203℃和271℃,热焓为137.8j/g;200℃固化得到的树脂薄膜cte为61ppm/℃,玻璃化转变温度为251℃,起始分解温度为373℃,800℃残炭率为64.09%,1mhz下介电常数为4.80,介电损耗正切为0.01,饱和吸水率为2.2%。

[0076]

实施例4:

[0077]

一种邻苯二甲腈树脂薄膜的制备方法,包括以下步骤:

[0078]

步骤1:以r1为苯氧基,r2为异丙叉结构的邻苯二甲腈树脂单体为原料,邻苯二甲腈树脂的结构式为:

[0079][0080]

步骤2:将步骤1记载的邻苯二甲腈树脂单体在室温搅拌下溶解在dmf与dmac按质量比1:1混合后的溶剂中,得到固含量为30wt%的澄清透明溶液。

[0081]

步骤3:在步骤2得到的溶液中加入双氰胺粉末,使得双氰胺占邻苯二甲腈树脂单

体质量的3%,并溶解得到均一透明溶液。

[0082]

步骤4:将步骤3得到的溶液在烘箱中涂覆在水平放置的玻璃板上,在烘箱温度为120℃的情况下处理2h,除去溶剂。

[0083]

步骤5:将烘箱阶段升温,10min由0℃迅速升温至140℃,在该温度下固化1小时;然后再10min升温至160℃,在该温度下固化1小时;接着再10min升温至180℃,在该温度下固化1小时;最后再10min升温至200℃,并在该温度下固化2小时,得到树脂薄膜。

[0084]

步骤6:将步骤5得到的薄膜水煮(将玻璃板及树脂薄膜完全浸没在温度高于98℃的沸水中,煮至树脂薄膜自然脱离玻璃板)脱模并干燥得到邻苯二甲腈树脂薄膜。

[0085]

经测试,步骤3得到的含双氰胺的邻苯二甲腈溶液在200℃下的凝胶化时间为6分30秒,dsc曲线上起始固化温度为177.2℃,固化峰分别为253℃和279℃,热焓为189.4j/g;200℃固化得到的树脂薄膜cte为47ppm/℃,玻璃化转变温度为266℃,起始分解温度为402℃,800℃残炭率为69.9%,1mhz下介电常数为4.13,介电损耗正切为0.008,饱和吸水率为1.04%。

[0086]

实施例5:

[0087]

一种邻苯二甲腈树脂薄膜的制备方法,包括以下步骤:

[0088]

步骤1:以r1为亚甲基,r2为全氟异丙叉结构的邻苯二甲腈树脂单体为原料,邻苯二甲腈树脂的结构式为:

[0089][0090]

步骤2:将步骤1得到的邻苯二甲腈树脂单体在室温搅拌下溶解在dmf与nmp按质量比1:1混合后的溶剂中,得到固含量为25wt%的澄清透明溶液。

[0091]

步骤3:在步骤2得到的溶液中加入双氰胺粉末,使得双氰胺占邻苯二甲腈树脂单体质量的5%,并溶解得到均一透明溶液。

[0092]

步骤4:将步骤3得到的溶液在烘箱中涂覆在水平放置的玻璃板上,在烘箱温度为120℃的情况下处理2h,除去溶剂。

[0093]

步骤5:将烘箱阶段升温,升温程序为:10min由0℃迅速升温至140℃,在该温度下固化1小时;然后再10min升温至160℃,在该温度下固化1小时;接着再10min升温至180℃,在该温度下固化1小时;最后再10min升温至200℃,并在该温度下固化2小时,,得到树脂薄膜。

[0094]

步骤6:将步骤5得到的薄膜水煮(将玻璃板及树脂薄膜完全浸没在温度高于98℃的沸水中,煮至树脂薄膜自然脱离玻璃板)脱模并干燥得到邻苯二甲腈树脂薄膜。

[0095]

经测试,步骤3得到的含双氰胺的邻苯二甲腈溶液在200℃下的凝胶化时间为7分45秒,dsc曲线上起始固化温度为185.6℃,固化峰分别为260℃和284℃,热焓为235.1j/g;200℃固化得到的树脂薄膜cte为50ppm/℃,玻璃化转变温度为278℃,起始分解温度为413℃,800℃残炭率为72.1%,1mhz下介电常数为3.45,介电损耗正切为0.005,饱和吸水率为

0.89%。

[0096]

对比例1:

[0097]

采用与实施例1相同的方法进行邻苯二甲腈树脂薄膜的制备,区别仅在于在步骤6水煮脱模的时候,将玻璃板及树脂薄膜完全浸没在温度为94℃的水中,树脂薄膜易碎裂。

[0098]

对比例2:

[0099]

采用与实施例1相同的方法进行邻苯二甲腈树脂薄膜的制备,区别仅在于将溶剂dmf分别替换为二氯甲烷,或纯丙酮,或丙酮与二氯甲烷任意比例混合物,最后得到的邻苯二甲腈树脂薄膜均出现起泡,不平整的现象。

[0100]

对比例3:

[0101]

采用与实施例1相同的方法进行邻苯二甲腈树脂薄膜的制备,区别仅在于将溶剂dmf分别替换为二氯甲烷或丙酮占比70wt%以上的混合溶液,最后得到的邻苯二甲腈树脂薄膜均出现起泡,不平整的现象。

[0102]

对比例4:

[0103]

采用与实施例1相同的方法进行邻苯二甲腈树脂薄膜的制备,区别仅在于升温程序改为:10min由30℃迅速升温至140℃,然后在140℃保温固化3小时,然后10min升温至200℃,并在200℃的温度下固化2小时,最后得到的树脂薄膜均出现起泡,不平整的现象。

[0104]

前述本发明基本例及其各进一步选择例可以自由组合以形成多个实施例,均为本发明可采用并要求保护的实施例。本发明方案中,各选择例,与其他任何基本例和选择例都可以进行任意组合。本领域技术人员可知有众多组合。

[0105]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1