一种环氧树脂改性聚甲醛、聚甲醛组合物及其制备方法与应用与流程

1.本发明涉及高分子材料技术领域,尤其涉及一种环氧树脂改性聚甲醛、聚甲醛组合物及其制备方法与应用。

背景技术:

2.聚甲醛树脂(pom)具有优异的力学性能、耐磨性、高刚性以及耐油性,主要应用于汽车、电子电器、消费品、工业应用、流体器材等行业。对于流体器材行业,其中部分产品的应用环境为热水,需要材料具有高的耐热水稳定性。pom材料由于具有较高的热变形温度,能够在80~100℃长期工作,并且由于高的刚性,常被用于替代金属,用于流体阀门、管道等产品中。但是pom由于其分子链上的c-o键能低,并且存在端羟基,使得其在热水条件下是不稳定的,容易降解;另外,由于pom在加工过程中,一般会加入一些甲醛吸收剂或者甲酸吸收剂,而部分吸收剂如碱金属或碱土金属会在热水中表现出极强的碱性,使产品变色,并且也容易导致pom在热水中降解。

技术实现要素:

3.本发明的目的在于克服上述现有技术的不足之处而提供一种具有耐热水性能的环氧树脂改性聚甲醛、聚甲醛组合物及其制备方法与应用,扩大聚甲醛类材料的应用领域。

4.为实现上述目的,本发明所采取的技术方案为:

5.一种环氧树脂改性聚甲醛,所述环氧树脂改性聚甲醛的熔点为160~170℃,所述环氧树脂为双酚a型环氧树脂。

6.当满足上述条件时,聚甲醛链段中c-o键的含量较为适中,若聚甲醛链段中c-o键的含量较高,由于c-o键对于热水破坏的抵抗力比c-c键差,水分子很容易进攻分子链中的c-o键以及端羟基,使材料的耐热水稳定性变差;而若c-o键的含量较低,环氧树脂改性聚甲醛中支链较多,环氧树脂改性聚甲醛的力学性能较差。另外,以环氧树脂改性聚甲醛,以环氧基团替代羟基作为端部基团,可以增强分子链对热水的抵抗力,提高聚甲醛材料的耐热水性能。

7.双酚a型环氧树脂的空间位阻小,其环氧基团可以很好地稳定聚甲醛的c-o键,可以与聚甲醛的端羟基反应,从而提高其耐热水稳定性。另外,环氧树脂的引入可以破坏聚甲醛的规则度,减弱聚甲醛的结晶度,使其不易形成大的球晶,降低热水作用下的内应力。

8.优选地,所述环氧树脂改性聚甲醛的制备原料包含如下重量份的成分:共聚甲醛94.5~99.5份和双酚a型环氧树脂0.5~5.5份。

9.双酚a型环氧树脂的含量过低,改善效果较弱;若双酚a型环氧树脂的含量过高,环氧树脂改性聚甲醛的力学性能会大幅衰减。

10.优选地,所述共聚甲醛中二氧五环的含量为2.5~6mol%,所述共聚甲醛的重均分子量为80000~200000。进一步优选地,所述共聚甲醛中二氧五环的含量为4~5mol%,所述

共聚甲醛的重均分子量为160000~190000。对二氧五环的含量以及共聚甲醛的重均分子量作上述选择是为了平衡环氧树脂改性聚甲醛的耐热水性以及力学性能,提高其综合性能。

11.优选地,所述双酚a型环氧树脂的环氧当量为1750~2400g/eq,软化点为115~135℃。当环氧当量过高时,环氧树脂中的环氧基团太少,无法有效的对聚甲醛的c-o键起到保护作用以及与端羟基反应;当环氧当量过低时,尽管有比较高的环氧基团含量,但此时环氧树脂的软化点一般都是比较低的,在加工过程中直接软化了,无法有效地分散在聚甲醛中,形成均一稳定的组合物。

12.本发明还公开了一种所述环氧树脂改性聚甲醛的制备方法,所述制备方法为:

13.(1)按配比称取各组分,在高混机中混合均匀,得到预混料;

14.(2)将预混料加入双螺杆挤出机中熔融共混、挤出造粒,得到所述环氧树脂改性聚甲醛。

15.此外,本发明还公开了一种包含所述环氧树脂改性聚甲醛的聚甲醛组合物,所述聚甲醛组合物包含如下重量份的成分:环氧树脂改性聚甲醛100份和抗氧剂0.5~1.5份。

16.优选地,所述抗氧剂包含受阻酚类抗氧剂、亚磷酸酯类抗氧剂、硫醚类抗氧剂中的至少一种。所述受阻酚类抗氧剂为抗氧剂245、抗氧剂1010、抗氧剂1076等中的至少一种;所述亚磷酸酯类抗氧剂为抗氧剂168、抗氧剂s-9228等中的至少一种;所述硫醚类抗氧剂为抗氧剂dstdp、抗氧剂rianox 412s等中的至少一种。

17.进一步优选地,所述抗氧剂为亚磷酸酯类抗氧剂、硫醚类抗氧剂中的至少一种和受阻酚类抗氧剂的混合物。所述亚磷酸酯类抗氧剂、硫醚来抗氧剂为辅抗氧剂,所述受阻酚类抗氧剂为主抗氧剂,采用上述主抗氧剂和辅抗氧剂复配可以协同提升体系的抗氧化性。

18.同时,本发明还公开了一种所述聚甲醛组合物的制备方法,包括如下步骤:

19.(1)按配比将各组分混合均匀,得到混合料;

20.(2)将混合料加入双螺杆挤出机中熔融共混、挤出造粒,得到所述聚甲醛组合物。

21.优选地,所述双螺杆挤出机由加料口到机头的各螺筒温度分别是:150~170℃、160~180℃、160~180℃、160~180℃、170~190℃、170~190℃、170~190℃、180~200℃、180~200℃、180~200℃,螺杆转速为250~400转/分钟,喂料量为50~200kg/h,真空度为-0.1~0mpa。

22.除了在制备聚甲醛组合物前预先制备环氧树脂改性聚甲醛外,还可以将环氧树脂改性聚甲醛的制备原料与抗氧剂混合,在上述步骤(2)中熔融共混时同时生成环氧树脂改性聚甲醛和聚甲醛组合物。

23.本发明还公开了上述环氧树脂改性聚甲醛、聚甲醛组合物在工作环境为热水条件下的产品中的应用,如热水阀门、热水泵内部件、热水管道部件等。

24.相比于现有技术,本发明的有益效果为:本发明通过在聚甲醛链段中引入环氧树脂,可以将聚甲醛的端羟基替换为环氧基团,降低聚合物与热水的反应活性,提高其在热水环境中的稳定性。通过对二氧五环的含量进行限定,可以降低聚甲醛链段中的c-o键,增加c-c键的占比,从而提高其耐热水性能。

具体实施方式

25.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明

作进一步说明。

26.实施例及对比例中使用的材料如下:

27.pom fm025:共聚甲醛,二氧五环共聚单元含量为6mol%,重均分子量为200000,中国台湾塑胶工业股份有限公司;

28.c 2521:共聚甲醛,二氧五环共聚单元含量为5mol%,重均分子量190000,塞拉尼斯;

29.pom fm090:共聚甲醛,二氧五环共聚单元含量为4mol%,重均分子量160000,中国台湾塑胶工业股份有限公司;

30.pom fm270:共聚甲醛,二氧五环共聚单元含量为2.5mol%,重均分子量80000,中国台湾塑胶工业股份有限公司;

31.pom m450-44:共聚甲醛,二氧五环共聚单元含量为1.5mol%,重均分子量65000,宝理塑料;

32.pom 3010:均聚甲醛,二氧五环共聚单元含量为0mol%,重均分子量45000,旭化成;

33.yd-020:双酚a型环氧树脂,环氧当量为4000~6000g/eq,软化点为140~155℃,国都化工(昆山)有限公司;

34.yd-017h:双酚a型环氧树脂,环氧当量为2100~2400g/eq,软化点为120~135℃,国都化工(昆山)有限公司;

35.yd-017:双酚a型环氧树脂,环氧当量为1750~2100g/eq,软化点为115~125℃,国都化工(昆山)有限公司;

36.kd-214l:双酚a型环氧树脂,环氧当量为1050~1150g/eq,软化点为100~110℃,国都化工(昆山)有限公司;

37.ydf-2004:双酚f型环氧树脂,环氧当量为900~1000g/eq,软化点为78~88℃,国都化工(昆山)有限公司;

38.ydcn-500-80p:邻甲酚醛环氧树脂,环氧当量为190~220g/eq,软化点为75~85℃,国都化工(昆山)有限公司;

39.抗氧剂:抗氧剂245和抗氧剂168重量比为3:2的混合物,市售。

40.环氧树脂的环氧当量测试标准:gb/t4612-1984;

41.环氧树脂的软化点测试标准:gb/t12007.6-1989。

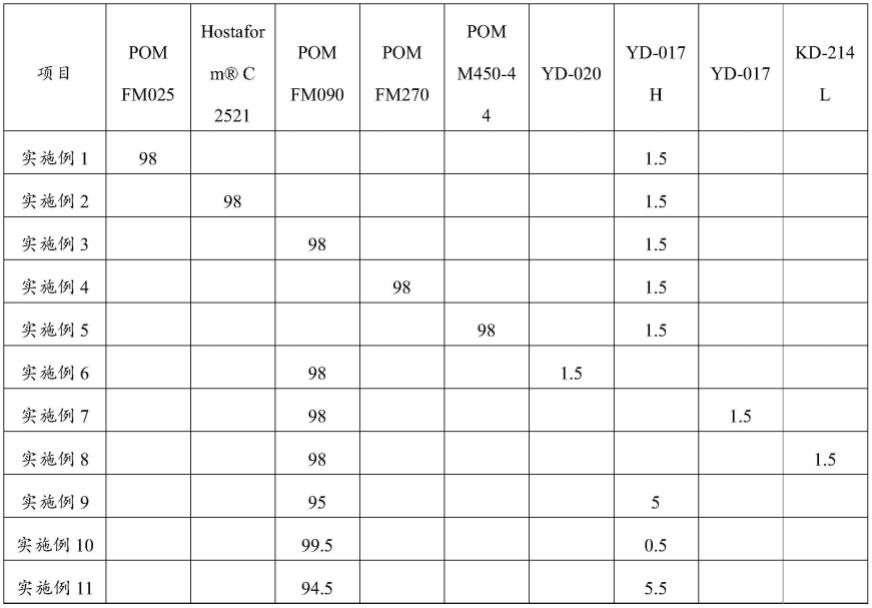

42.实施例1~11

43.本发明所述环氧树脂改性聚甲醛的实施例,实施例1~11的原料配方如表1所示,制备方法为:

44.(1)按配比称取各组分,在高混机中混合均匀,得到预混料;

45.(2)将预混料加入双螺杆挤出机中熔融共混、挤出造粒,得到所述环氧树脂改性聚甲醛。

46.所述双螺杆挤出机由加料口到机头的各螺筒温度分别是:150℃、160℃、170℃、180℃、190℃、190℃、190℃、200℃、200℃、200℃,螺杆转速为300转/分钟,喂料量为100kg/h,真空度为-0.1mpa。

47.表1(重量份)

[0048][0049]

对比例1

[0050]

一种聚甲醛材料,所述聚甲醛材料与实施例3的区别仅在于,制备原料为均聚甲醛pom 3010,不含二氧五环共聚单元。

[0051]

对比例2

[0052]

一种聚甲醛材料,所述聚甲醛材料与实施例3的区别仅在于,使用的环氧树脂为双酚f型环氧树脂ydf-2004。

[0053]

对比例3

[0054]

一种聚甲醛材料,所述聚甲醛材料与实施例3的区别仅在于,使用的环氧树脂为邻甲酚醛环氧树脂ydcn-500-80p。

[0055]

实施例1~11及对比例1~3所述环氧树脂改性聚甲醛的熔点如表2所示,环氧树脂改性聚甲醛熔点的测试标准:iso 11357-3-2018。

[0056]

表2

[0057]

项目熔点(℃)实施例1165实施例2165实施例3165实施例4165实施例5164实施例6166实施例7163实施例8161实施例9163

实施例10165实施例11163对比例1175对比例2160对比例3158

[0058]

实施例12~22和对比例4~6

[0059]

实施例12~22和对比例4~6分别为包含实施例1~11和对比例1~3的聚甲醛组合物。实施例12~22所述聚甲醛组合物中分别含有100份实施例1~11所述环氧树脂改性聚甲醛,另各含有0.5份抗氧剂;对比例4~6中分别含有100份对比例1~3所述聚甲醛材料,另各含有0.5份抗氧剂。实施例12~22和对比例4~6的制备方法为:

[0060]

(1)按配比称取各组分,在高混机中混合均匀,得到预混料;

[0061]

(2)将预混料加入双螺杆挤出机中熔融共混、挤出造粒,得到所述环氧树脂改性聚甲醛。

[0062]

所述双螺杆挤出机由加料口到机头的各螺筒温度分别是:150℃、160℃、170℃、180℃、190℃、190℃、190℃、200℃、200℃、200℃,螺杆转速为300转/分钟,喂料量为100kg/h,真空度为-0.1mpa。

[0063]

对实施例12~22和对比例4~6进行性能测试,耐热水性评估方法如下,测试结果如表3所示:

[0064]

耐热水性:测试水煮前和水煮后(水煮条件:100℃/1000h)的iso样条的拉伸强度和断裂伸长率,以拉伸强度和断裂伸长率的保持率来评估材料的耐热水性能;

[0065]

拉伸强度:测试标准iso 527-2:2012,测试速度50mm/min;

[0066]

断裂伸长率:测试标准iso 527-2:2012,测试速度50mm/min。

[0067]

表3

[0068]

项目拉伸强度/mpa断裂伸长率/%拉伸强度保持率/%断裂伸长率保持率/%实施例1256.14297.191.4实施例1358.43699.196.4实施例1458.83298.294.1实施例1559.72793.290.9实施例1661.22386.378.3实施例1757.42790.785.5实施例1858.13097.893.2实施例1954.33384.680.9实施例2057.73596.893.3实施例2159.22897.492.1实施例2250.54086.682.2对比例469.71475.570.1对比例548.32070.366.6对比例646.11868.264.5

[0069]

由上述测试结果可知,实施例所述聚甲醛组合物的拉伸强度均在50mpa以上,断裂伸长率均在20%以上,并且在100℃的热水中水煮1000h后,拉伸强度保持率和断裂伸长率

保持率均在80%以上,具有良好的耐热水性,适合应用于工作环境为热水条件下的产品领域,如热水阀门、热水泵内部件、热水管道部件等。

[0070]

对比例4由于使用的环氧树脂改性聚甲醛的熔点不在本发明限定的范围内,不含二氧五环,聚甲醛中c-o键的含量较高,对热水的抵抗力较差,因此,经水煮后,其力学性能发生了大幅衰减。对比例5使用双酚f型环氧树脂对聚甲醛进行改性,由于其环氧当量明显低于双酚a型环氧树脂,所以其改性效果较差,对热水的抵抗力较差;对比例6也是如此。

[0071]

对比实施例12~16的测试结果可以发现,共聚甲醛的分子量及二氧五环的含量会对聚甲醛组合物的性能产生极大的影响,当共聚甲醛的重均分子量为80000~200000,二氧五环共聚单元的含量为2.5~6mol%时,聚甲醛组合物的性能相对较好;共聚甲醛的重均分子量为160000~190000,二氧五环共聚单元的含量为4~5mol%时,综合性能最优。

[0072]

对比实施例14、实施例17~19的测试结果可以发现,当环氧树脂的环氧当量为1750~2400g/eq,软化点为115~135℃时,聚甲醛组合物的力学性能以及耐热水性能均明显更好。

[0073]

对比实施例14、实施例22的测试结果可以发现,当环氧树脂的量过多时,聚甲醛组合物的力学性能会急剧衰减,并且耐热水性能也会降低。

[0074]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,但并不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1