一种聚酰胺酸溶液和聚酰亚胺薄膜的制备方法与流程

1.本发明涉及高分子材料领域,具体涉及一种聚酰胺酸溶液和聚酰亚胺薄膜的制备方法。

背景技术:

2.随着电子器件向轻薄化、可弯曲的方向快速发展,柔性电子电路已逐渐成为新一代电子器件的重要组成部分。在柔性电子电路中,柔性基体是实现弯曲、折叠性能的关键材料。聚酰亚胺是一种以酰亚胺环为结构单元的高分子材料,其具备优异的力学性能、耐热性能、热稳定性能、绝缘性等,因而广泛应用与航空航天、电子电气等领域。目前,聚酰亚胺是作为柔性基体的主流材料。

3.聚酰亚胺柔性基体薄膜可以采用涂布法制备,首先需要制备聚酰亚胺预聚体聚酰胺酸溶液,然后将聚酰胺酸溶液涂布在玻璃基板表面,随后经过高温固化形成聚酰亚胺柔性基体。聚酰亚胺柔性基底的成型质量和薄膜厚度受到涂布过程参数的影响,包括涂布速度、缝隙高度、聚酰胺酸溶液的粘度和固含量等。

4.通常制备的聚酰胺酸溶液具有较大的粘度,粘度可达几十万厘泊,现有技术中一般采用调节固含量和聚酰胺酸分子量的方法来控制粘度。减低固含量的方式控制粘度存在最终成膜时间延长、有机溶剂用量大的缺点;调节聚酰胺酸分子量的方式控制粘度可以不改变溶液固含量,但是对粘度精确控制存在较大难度,这是由于聚酰胺酸分子量受到加料次序、原料配比、试剂水含量、反应温度、反应时间等多重因素影响。

5.已公开专利cn106633058a、cn110117362a、cn111087619a、cn112980014a分别公开了聚酰亚胺膜制备方法,其中cn106633058a是通过加入二酸二酯来调控粘度,影响聚酰胺酸溶液的固含量;cn110117362a是一种含苯酯基芳香族二酐与通用芳香族二酐组合的方法制备高模高韧聚酰亚胺薄膜;cn111087619a是在低粘度的聚酰胺酸溶液中添加多羧酸化合物实现高强度聚酰亚胺薄膜的制备;cn 112980014a 虽然是两种聚酰胺酸溶液共混制备薄膜,但是其核心点在于使用刚性链段的a组分和具有柔性链段的b组混合,目的在于制备低热膨胀系数和高机械性能聚酰亚胺薄膜。

6.因此,开发一种高固含量、粘度可控的聚酰胺酸浆料制备方法,并解决聚酰亚胺薄膜高精度快速成型的问题,是本领域的研究重点之一。

技术实现要素:

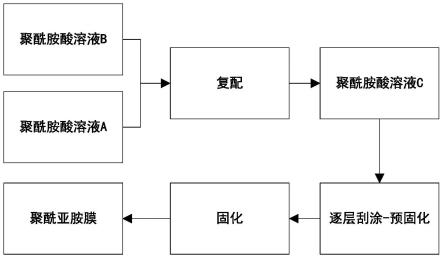

7.本发明提供了一种聚酰胺酸溶液和聚酰亚胺薄膜的制备方法,其中聚酰胺酸溶液的制备包括控制聚合温度制备得高粘度的聚酰胺酸溶液和低粘度聚酰胺酸溶液,将两种树脂溶液复配得到了粘度精确可控的聚酰胺酸溶液。聚酰亚胺薄膜的制备是利用粘度精确可控的聚酰胺酸溶液通过逐层刮涂-预固化方式实现聚酰亚胺薄膜的高效、稳定制备,该方法制备的聚酰亚胺薄膜的厚度精确可控、生产均一性高、薄膜成型缺陷少,可以应用于航空航天领域制备耐高温频率选择表面、耐高温柔性基底等。

8.本发明提供的一种聚酰胺酸溶液的制备方法,包括以下步骤:

9.1)将芳香族二胺单体和溶剂混合在-5-15℃温度下进行一次搅拌,再分次加入芳香族二酐,在-5-15℃温度下进行二次搅拌,反应得到聚酰胺酸溶液a,利用粘度计测试粘度;

10.2)将芳香族二胺单体和溶剂混合在15-50℃温度下进行一次搅拌,再分加入芳香族二酐单体,在15-50℃温度下进行二次搅拌,反应得到聚酰胺酸溶液b,利用粘度计测试粘度;

11.3)将得到的聚酰胺酸溶液a和聚酰胺酸溶液b在25℃下进行复配得到聚酰胺酸溶液c,通过控制聚酰胺酸溶液a和聚酰胺酸溶液b的复配比例,使用粘度计测量粘度,使得复配得到的聚酰胺酸溶液c的粘度满足期望粘度指标。

12.优选地,步骤1)和2)中所述芳香族二胺为4,4-二氨基二苯醚、间苯二胺、4,4

’‑

二氨基二苯甲烷、4,4-二氨基联苯、对苯二胺、3,4-二氨基二苯醚、4,4

’‑

二氨基二苯砜、2,2

’‑

二甲基-4,4

’‑

二氨基联苯、3,3

’‑

二氨基二苯砜、3,3

’‑

二甲基-4,4-二氨基联苯、3,3

’‑

二氨基-二苯甲酮、4,4

’‑

二氨基-二苯甲酮、2,2

’‑

双(三氟甲基)-4,4

’‑

二氨基联苯、4,4

’‑

二氨基苯酰替苯胺、2,2

’‑

双(4-氨基苯基)六氟丙烷、1,3-双(4-氨基苯氧基)苯、2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷、1,4-双(2-三氟甲基4-氨基苯氧基)苯、1,3-双(3-氨基苯氧基)苯和2,2-双[4-(4-氨基苯氧基)苯基]丙烷中的至少一种。

[0013]

优选地,步骤1)和2)中所述芳香族二酐为3,3’,4,4

’‑

二苯甲酮四甲酸二酐、均苯四甲酸二酐、3,3’,4,4

’‑

二苯醚四甲酸二酐、3,3’,4,4

’‑

联苯四甲酸二酐、4,4-六氟异丙基邻苯二甲酸酐、2,3,3’,4’,-联苯四甲酸二酐、2,3,3’,4’,-二苯醚四甲酸二酐和4,4

’‑

(4,4

’‑

异丙基二苯氧基)双(邻苯二甲酸酐)中的至少一种。

[0014]

优选地,步骤1)和2)中,芳香族二胺与芳香族二酐的摩尔比为1:(0.9-1.1),聚酰胺酸溶液中芳香族二胺与芳香族二酐的质量占比为5%-35%。

[0015]

本发明提供的一种聚酰亚胺薄膜的制备方法,包括以下步骤:

[0016]

1)将聚酰胺酸溶液c在真空下脱泡处理,使用涂布装置将聚酰胺酸溶液c涂布于玻璃板表面,进行预烘处理去除溶剂,得到含有1层聚酰胺酸膜的基板;将该基板置于烘箱中进行升温预固化,然后冷却至室温;

[0017]

2)按照步骤1)的操作重复n次,得到含有n+1层聚酰胺酸膜的基板,其中最后一次预固化为正式固化;

[0018]

3)将固化后的含有n+1层聚酰胺酸膜的基板泡入水中,将聚酰亚胺薄膜从玻璃基板表面剥离。

[0019]

优选地,脱泡处理时间为20-40min。

[0020]

优选地,涂布方法为线棒涂布。

[0021]

优选地,预烘处理为:在35-80℃的干燥箱中烘干处理6-24h。

[0022]

优选地,预固化的条件为:在室温下以3℃/min的速度开始升温,分别升温至110-130℃时保持5-15min,190-210℃时保持5-15min,290-310℃时保持5-20min。

[0023]

优选地,正式固化的条件为:室温下以3℃/min的速度开始升温,分别升温至110-130℃时保持5-15min,190-210℃时保持5-15min,290-310℃时保持5-20min,320-380℃时保温5-30min。

[0024]

优选地,n为0-10的整数。

[0025]

优选地,当n为0时,聚酰胺酸溶液c的粘度为10000-90000cp;当n为1-10中的整数时,聚酰胺酸溶液c的粘度为5000-190000cp。

[0026]

本发明与现有技术相比至少具有如下有益效果:

[0027]

(1)本发明的创新在于提供一种厚度可控聚酰亚胺模的快捷制备方法,通过控制温度制备不同粘度的聚酰胺酸树脂,通过共混精确调控树脂粘度,实现厚度可控聚酰亚胺模的快捷制备,整个过程中不影响聚酰胺酸溶液的固含量。本发明以控制聚合温度的方法分别制备得到了高粘度的聚酰胺酸溶液和低粘度聚酰胺酸溶液,将两种树脂溶液复配得到了粘度精确可控的聚酰胺酸溶液,利用粘度精确可控的聚酰胺酸溶液可以实现聚酰亚胺薄膜的高效、稳定制备。该方法制备的聚酰亚胺薄膜的厚度精确可控、生产均一性高、薄膜成型缺陷少,可以应用于航空航天领域制备耐高温频率选择表面、耐高温柔性基底等。

[0028]

(2)采用逐层涂覆-预固化的工艺,结合聚酰胺酸溶液粘度的灵活调控,可以实现高厚度的聚酰亚胺薄膜的稳定、可控制备。

附图说明

[0029]

图1是本发明提供的一种聚酰亚胺薄膜的制备流程图。

[0030]

图2是本发明实施例2中的聚酰胺酸混合溶液粘度分布图。

具体实施方式

[0031]

为使本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合所附图作详细说明如下。

[0032]

实施例1

[0033]

(1)在配有机械搅拌和氮气出入口的三口瓶中,加入40.4048g的3,4-二氨基二苯醚和565.39g n,n-二甲基乙酰胺(有机溶剂),在5℃温度下进行一次搅拌,再分两次加入2,3,3’,4

’‑

联苯四甲酸二酐59.37g,在5℃温度下进行二次搅拌,持续搅拌反应8h,得到聚酰胺酸树脂溶液a。

[0034]

(2)在配有机械搅拌和氮气出入口的三口瓶中,加入40.4048g的3,4-二氨基二苯醚和565.39g n,n-二甲基乙酰胺(有机溶剂),在25℃温度下进行一次搅拌,再二分次加入2,3,3’,4’,-联苯四甲酸二酐59.37g,在25℃温度下进行二次搅拌,持续搅拌反应8h,得到聚酰胺酸树脂溶液b。

[0035]

(3)将聚酰胺酸溶液a和聚酰胺酸溶液b在25℃下按照质量比1:1比例进行复配得到聚酰胺酸溶液c,使用粘度计测量粘度约为31200cp。

[0036]

(4)将聚酰胺酸溶液c在真空下脱气30min,使用涂布装置将聚酰胺酸溶液c涂布于玻璃板表面,涂布棒的涂布厚度为200μm,涂布速度为30mm/s,进行预烘处理(在35℃的干燥箱中烘干处理24h)去除溶剂,得到含有聚酰胺酸膜的基板置于高温烘箱中进行正式固化。固化条件为:采用如下程序升温方式进行升温,即室温下以3℃/min的速度开始升温,分别升温至120℃时保持5min,200℃时保持5min,300℃时保持5min,370℃时保温10min。

[0037]

(5)将冷却至室温的基板泡入水中,将聚酰亚胺薄膜从玻璃基板表面剥离得到聚酰亚胺薄膜。

[0038]

实施例2

[0039]

(1)在配有机械搅拌和氮气出入口的三口瓶中,加入89.9879g的3,4-二氨基二苯醚和3590.9107g n,n-二甲基乙酰胺(有机溶剂),在-5℃温度下进行一次搅拌,再分两次加入均苯四甲酸二酐99.0074g,在-5℃温度下进行二次搅拌,持续搅拌反应24h,得到聚酰胺酸树脂溶液a。

[0040]

(2)在配有机械搅拌和氮气出入口的三口瓶中,加入89.9879g的3,4-二氨基二苯醚和3590.9107g n,n-二甲基乙酰胺(有机溶剂),在15℃温度下进行一次搅拌,再二分次加入均苯四甲酸二酐99.0074g,在15℃温度下进行二次搅拌,持续搅拌反应24h,得到聚酰胺酸树脂溶液b。

[0041]

(3)将聚酰胺酸溶液a和聚酰胺酸溶液b在25℃下按照质量比1:0、1:0.33、1:1、1:3、0:1比例进行复配得到聚酰胺酸混合溶液,使用粘度计测量混合粘度,粘度分布如图2所示。其中,选择将聚酰胺酸溶液a和聚酰胺酸溶液b在25℃下按照质量比1:1比例进行复配得到聚酰胺酸溶液c,使用粘度计测量得粘度约为16400cp。

[0042]

(4)将聚酰胺酸溶液c在真空下脱气20min,使用涂布装置将聚酰胺酸溶液c涂布于玻璃板表面,涂布棒的涂布厚度为200μm,涂布速度为30mm/s,进行预烘处理(在60℃的干燥箱中烘干处理12h)去除溶剂,得到含有聚酰胺酸膜的基板置于高温烘箱中进行正式固化。正式固化条件为:采用如下程序升温方式进行升温,即室温下以3℃/min的速度开始升温,分别升温至110℃时保持10min,190℃时保持15min,290℃时保持15min,320℃时保温30min。

[0043]

(5)将冷却至室温的基板泡入水中,将聚酰亚胺薄膜从玻璃基板表面剥离得到聚酰亚胺薄膜。

[0044]

实施例3

[0045]

实施例3与实施例2基本相同,不同之处在于步骤(3):聚酰胺酸溶液a和聚酰胺酸溶液b在25℃下按照质量比1:0.33比例进行复配得到聚酰胺酸溶液c,使用粘度计测量得粘度约为88900cp。

[0046]

实施例4

[0047]

(1)在配有机械搅拌和氮气出入口的三口瓶中,加入89.9879g的3,4-二氨基二苯醚和350.9913g n,n-二甲基乙酰胺(有机溶剂),在15℃温度下进行一次搅拌,再分两次加入均苯四甲酸二酐99.0074g,在15℃温度下进行二次搅拌,持续搅拌反应24h,得到聚酰胺酸树脂溶液a。

[0048]

(2)在配有机械搅拌和氮气出入口的三口瓶中,加入89.9879g的3,4-二氨基二苯醚和350.9913g n,n-二甲基乙酰胺(有机溶剂),在50℃温度下进行一次搅拌,再二分次加入均苯四甲酸二酐99.0074g,在50℃温度下进行二次搅拌,持续搅拌反应24h,得到聚酰胺酸树脂溶液b。

[0049]

(3)将聚酰胺酸溶液a和聚酰胺酸溶液b在25℃下按照质量比1:1比例进行复配得到聚酰胺酸溶液c,使用粘度计测量得粘度约为16400cp。

[0050]

(4)将聚酰胺酸溶液c在真空下脱气40min,使用涂布装置将聚酰胺酸溶液c涂布于玻璃板表面,涂布棒的涂布厚度为200μm,涂布速度为30mm/s,进行预烘处理(在80℃的干燥箱中烘干处理6h)去除溶剂,得到含有聚酰胺酸膜的基板置于高温烘箱中预固化。预固化条

件为:采用如下程序升温方式进行升温,即室温下以3℃/min的速度开始升温,分别升温至130℃时保持15min、210℃时保持10min、310℃时保持20min。

[0051]

(5)预固化后的含有聚酰胺酸膜的基板冷却至室温,将聚酰胺酸溶液c涂布至预固化的聚酰胺酸膜表面,进行预烘处理(在80℃的干燥箱中烘干处理6h)去除溶剂,得到含有双层聚酰胺酸膜的基板。将含有双层聚酰胺酸膜的基板置于高温烘箱中进行正式固化。正式固化的条件为:采用如下程序升温方式进行升温,即室温下以3℃/min的速度开始升温,分别升温至120℃时保持5min,200℃时保持5min,300℃时保持5min,320℃时保温30min。

[0052]

(6)将冷却至室温的基板泡入水中,将聚酰亚胺薄膜从玻璃基板表面剥离得到聚酰亚胺薄膜。

[0053]

实施例5

[0054]

实施例5与实施例4基本相同,不同之处在于步骤(3):将聚酰胺酸溶液a和聚酰胺酸溶液b在25℃下按照质量比1:0.33比例进行复配得到聚酰胺酸溶液c,使用粘度计测量得粘度约为88900cp。以及步骤(5)的正式固化条件:采用如下程序升温方式进行升温,即室温下以3℃/min的速度开始升温,分别升温至120℃时保持5min,200℃时保持5min,300℃时保持5min,380℃时保温5min。

[0055]

对比例1

[0056]

对比例1采用目前常用的聚酰亚胺膜制备工艺,具体为:在配有机械搅拌和氮气出入口的三口瓶中,加入89.9879g的3,4-二氨基二苯醚和1070.95g n,n-二甲基乙酰胺(有机溶剂),在0℃温度下进行搅拌,加入均苯四甲酸二酐99.0074g,在0℃温度下进行二次搅拌,持续搅拌反应8h,得到聚酰胺酸树脂溶液。将聚酰胺酸溶液在真空下脱气30min,使用涂布装置将聚酰胺酸溶液涂布于玻璃板表面,涂布棒的涂布厚度为200μm,涂布速度为30mm/s,进行预烘处理去除溶剂,得到含有聚酰胺酸膜的基板置于高温烘箱中固化。采用如下程序升温方式进行升温,即室温下以3℃/min的速度开始升温,分别升温至120℃时保持5min、200℃时保持5min、300℃时保持5min、370℃时保温10min。将冷却至室温的基板泡入水中,将聚酰亚胺薄膜从玻璃基板表面剥离得到聚酰亚胺薄膜。

[0057]

对比例1使用的方法制备聚酰亚胺膜一般是通过控制聚酰胺酸溶液固含量来控制成膜厚度,固含量的变化会导致粘度的改变,因此制备的薄膜厚度精细调控较为困难。

[0058]

表1

[0059][0060]

[0061]

虽然本发明已以实施例公开如上,然其并非用以限定本发明,本领域的普通技术人员对本发明的技术方案进行的适当修改或者等同替换,均应涵盖于本发明的保护范围内,本发明的保护范围以权利要求所限定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1