高密度含氟增塑剂及其制备方法

1.本发明涉及增塑剂技术领域,尤其涉及高密度含氟增塑剂及其制备方法。

背景技术:

2.增塑技术早在原始社会就已被运用,增塑剂也起始于原始人类的发明。增塑剂目前也是现代塑料工业最大的助剂品种,对促进工业特别是聚氯乙烯工业的发展起着决定性作用。目前,各种新型塑料已渗透到工农业、运输、交通、医药、食品、服装、建筑、国防等各个领域。现代增塑剂工业已发展成为以石油化工为基础,以领苯二甲酸为核心的多品种,大生产的化工行业。简单的说凡是添加到聚合物体系中能使聚合物体系的塑性增加的物质都可以叫做增塑剂,增塑剂通常是一类“类溶剂”的物质,加入到塑料树脂或弹性体等物质中能改进他们的加工线,增加可塑性,柔韧性,拉伸性或膨胀性的物质。例如在聚氯乙烯成型过程中常加入30~50%的领苯二甲酸二丁酯。这样,一方面可以降低它的流动温度,以便在较低温度下加工,另一方面,由于这些物质仍保留在制件中,使分子链比为增塑前较易活动,其玻璃化温度自80℃将至室温以下,弹性大大增加。从而改善了制件的耐寒、抗冲击等性能,使聚氯乙烯能支撑柔软的薄膜、胶管、和人造皮革等制品。

3.非极性增塑剂溶于非极性聚合物中,使高分子链之间的距离增大,从而使高分子链之间的作用力减弱。这样,使原来在本体中无法运动的链段运动,因而玻璃化转变温度降低,使高弹态在较低的温度下出现;在极性高聚物中,增塑剂分子进入大分子链之间,其本身的极性基团与高分子的极性基团相互作用,从而破坏了高分子间的物理交联点,使链段运动得以实现。

4.一方面,由于普通增塑剂低的密度,对树脂体系密度的提升没有贡献,另一方面随着含氟树脂的发展,含氟材料逐渐在日常生活和工业生产中得到了广泛的应用,然而,由于氟原子大的极性和小的表面能,导致普通增塑剂对其塑化效果的不佳,因此开发具有高密度含氟增塑剂具有重大的应用价值。

技术实现要素:

5.本发明的目的一在于公开高密度含氟增塑剂,制备方法简单,可以在降低树脂特别是含氟树脂粘度的前提下减少增塑剂的用量,同时达到提高树脂整体密度的作用,所获得的高密度含氟增塑剂具有广阔的应用前景。

6.为实现上述目的,本发明提供了高密度含氟增塑剂,结构如下:m-q-w,其中,

7.m为c

nfm

hax,n=1~10,m=0~22,a=0~22,x为-o,-i或-s中的一种或多种,

8.q为cbfdhcye,b=1~10,d=0~20,c=1~22,e=1~2,y为-coo,-coooc-或-cocl中的一种或多种,

9.w为c

xfyhz

x,x=1~10,y=0~22,z=0~22,x为-o,-i或-s中的一种或多种。

10.本发明的目的二在于公开高密度含氟增塑剂的制备方法,制备方法简单,可以在降低树脂特别是含氟树脂粘度的前提下减少增塑剂的用量,同时达到提高树脂整体密度的

作用,所获得的高密度含氟增塑剂具有广阔的应用前景。

11.为实现上述目的,本发明提供了高密度含氟增塑剂的制备方法,包括如下步骤:

12.步骤一:在反应釜中加入二官亲核试剂和有机单元醇,升高温度至50~150℃后,搅拌1~2小时直到反应釜中溶液变得澄清透明;

13.步骤二:再加入单元醇,搅拌0~30分钟;

14.步骤三:再缓慢滴入催化剂,升高温度至80~200℃;

15.步骤四:减压除水得到粗品,中和,分液,抽出低沸物,制得高密度含氟增塑剂。

16.在一些实施方式中,各组分的重量份数分别为:二官亲核试剂50份,有机单元醇50~70份,单元醇50~100份,催化剂0.1~20份。

17.在一些实施方式中,所述二官亲核试剂结构为cbfdhcye,b=1~10,d=0~20,c=1~22,e=1~2,y为-coo,-coooc-或-cocl中的一种或多种。

18.在一些实施方式中,所述有机单元醇结构为c

nfm

hax,n=1~10,m=0~22,a=0~22,x为-o,-i或-s中的一种或多种。

19.在一些实施方式中,所述单元醇结构为c

xfyhz

x,x=1~10,y=0~22,z=0~22,x为-o,-i或-s中的一种或多种。

20.在一些实施方式中,所述催化剂为酸催化剂。

21.在一些实施方式中,所述酸催化剂为有机酸、对甲基苯磺酸或氯化亚砜中的一种或多种。

22.与现有技术相比,本发明的有益效果是:本发明提供的高密度含氟增塑剂及其制备方法,制备方法简单,可以在降低树脂特别是含氟树脂粘度的前提下减少增塑剂的用量,同时达到提高树脂整体密度的作用,所获得的高密度含氟增塑剂具有广阔的应用前景。

具体实施方式

23.下面结合各实施方式对本发明进行详细说明,但应当说明的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内。

24.实施例一

25.本实施例公开了高密度含氟增塑剂及其制备方法,具体如下:

26.在接有分水器的反应釜中加入适量的50份邻苯二甲酰氯和60份1h,1h,2h,2h-全氟葵硫醇,升高温度至80℃,搅拌2小时后,加入100份3-(三氟甲基)苄基硫醇,搅拌30分钟,然后缓慢加入20份对甲基苯磺酸,升温至100℃,保持反应釜中压力≤-0.06pa,直至没有水分流出,得到粗品,用nahco3中和至中性后,分液,抽出低沸物后得到高密度含氟增塑剂,结构式如下:

[0027][0028]

实施例二

[0029]

本实施例公开了高密度含氟增塑剂及其制备方法,具体如下:

[0030]

在接有分水器的反应釜中加入适量的50份六氟戊二酸和50份正戊醇,升高温度至90℃,搅拌1小时后,加入80份1h,1h,2h,2h-全氟己-1-醇,搅拌20分钟,然后缓慢加入10份浓硫酸,升温至150℃,保持反应釜中压力≤-0.06pa,直至没有水分流出,得到粗品,用na2co3中和至中性后,分液,抽出低沸物后得到高密度含氟增塑剂,结构式如下:

[0031][0032]

实施例三

[0033]

本实施例公开了高密度含氟增塑剂及其制备方法,具体如下:

[0034]

在接有分水器的反应釜中加入适量的50份2,2,3,3,4,4-六氟戊二酸酐和70份六氟丁醇,升高温度至100℃,搅拌1.5小时后,加入100份六氟丁醇,然后缓慢加入15份浓盐酸,升温至130℃,保持反应釜中压力≤-0.06pa,直至没有水分流出,得到粗品,用na2co3中和至中性后,分液,抽出低沸物后得到高密度含氟增塑剂,结构式如下:

[0035][0036]

实施例四

[0037]

本实施例公开了高密度含氟增塑剂及其制备方法,具体如下:

[0038]

在接有分水器的反应釜中加入适量的50份丙二酰氯和60份甲醇,升高温度至50℃,搅拌2小时后,加入100份2,2,2-三氟乙醇,然后缓慢加入10份氯化亚砜,升高温度至80℃,保持反应釜中压力≤-0.06pa,直至没有水分流出,得到粗品,用na2co3中和至中性后,分液,抽出低沸物后得到高密度含氟增塑剂,结构式如下:

[0039][0040]

实施例五

[0041]

本实施例公开了高密度含氟增塑剂及其制备方法,具体如下:

[0042]

在接有分水器的反应釜中加入适量的50份二氟丙二酰二氟和70份正辛醇,升高温度至150℃,搅拌2小时后,加入100份1h,1h,2h,2h-全氟辛醇,然后缓慢加入15份浓硝酸,升温至200℃,保持反应釜中压力≤-0.06pa,直至没有水分流出,得到粗品,用naoh中和至中性后,分液,抽出低沸物后得到高密度含氟增塑剂,结构式如下:

[0043][0044]

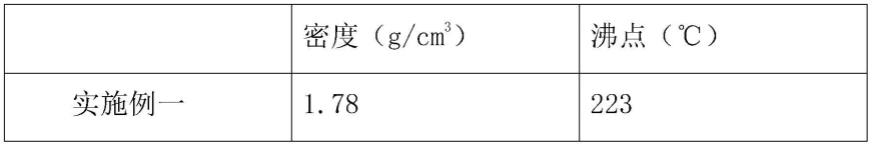

实施例一~五中获得的高密度含氟增塑剂与常见增塑剂性能比较,结果如下表:

[0045]

[0046][0047]

密度测试标准:gb/t 15223-1994,密度≥1.2g/cm3;沸点测试标准:gb/t616-2006,沸点≥200℃。

[0048]

由上表可以看出,相较于常见增塑剂,实施例一~五制得的高密度含氟增塑剂的密度得到大幅度增加,且沸点均≥200℃。

[0049]

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

[0050]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1