无卤阻燃母粒、薄壁无卤阻燃聚丙烯及其制备方法与流程

1.本发明涉及高分子材料领域,具体涉及无卤阻燃母粒、薄壁无卤阻燃聚丙烯及其制备方法。

背景技术:

2.五大通用塑料之一的聚丙烯,由于其丰富的来源、易于加工、性能优越、成本低廉、耐腐蚀等特性,被广泛应用于于航天航空、电子信息、家用电器、汽车工业等诸多领域。不过虽然聚丙烯材料的优点很多,几乎各行各业都能看到他的身影,但它易燃,这个缺点让它进军高端材料的门槛提高了很多。想要更进一步地扩大聚丙烯材料的应用范围,改变它的燃烧性能,让其难燃甚至不燃,是一个绕不开的点。

3.目前用于聚丙烯阻燃的主要分为卤系阻燃剂、无机金属氢氧化物以及膨胀型阻燃剂等。卤系阻燃剂阻燃效果优异,但在燃烧过程中会产生大量烟雾和腐蚀性气体,危害人类身体健康。无机金属氢氧化物环保无毒,但其不耐酸,而且阻燃效率低,需要较高添加量方能达到阻燃效果,严重影响材料的机械性能。从目前研究的结果看,膨胀型阻燃剂低烟低毒、环保高效,尤其p、n、si含于同一分子中的阻燃剂,在凝聚相所形成的泡沫炭层坚固、不易破碎,具有更高的热稳定性和隔热、隔氧的优异性能,是比较理想的聚丙烯阻燃剂

4.但现有的膨胀型阻燃剂容易吸水而且相容性较差,在制作厚度0.75mm及以上制品时,相容性差导致的阻燃性差的缺陷容易被制品本身的厚度优势所掩盖,目前添加磷氮系阻燃剂的聚丙烯材料在厚度0.75mm以上时是比较容易达到ul94-v0级阻燃的。不过当厚度降至0.5mm甚至0.3mm以下时,相容性差这个缺点就比较致命,这些制品由于阻燃剂相容性差,本身的材料分布不够均匀,结合的不是很好,在燃烧时或是低落引燃脱脂棉,或是一烧到底,直接不阻燃,达不到ul94 vtm-0级别。

5.专利cn 113527805 a采用aptes对膨润土进行表面改性,然后经原位合成法在改性后的膨润土层间加入纳米颗粒,最后与可膨胀石墨插层复合,制得自组装杂化阻燃填料用于改性聚丙烯,在一定程度上提高了聚丙烯薄膜的机械性能与阻燃性能,但止步于1.0mm厚度,0.5mm及以下厚度仍未达到vtm-0。

6.为了提升厚度0.75mm以下聚丙烯材料的阻燃性能,提高这类膨胀型阻燃剂在聚丙烯材料中的分散性是一个有效的解决思路。

7.专利cn 102702612 a选择采用超高熔指聚丙烯(熔指1800g/10min)来提升阻燃剂在其中的分散性。专利cn 113278222 a选择采用过氧化物,即过氧化二异丙苯或过氧化二叔丁基来提升聚丙烯熔指(聚丙烯本身熔指10-40g/10min),从而提升阻燃剂在聚丙烯的分散性。专利cn 110079009 a选择采用超分散剂,即超支化树脂类分散剂、端羟基丙烯酸酯类分散剂、特种有机改性硅类分散剂、含极性基团的酰胺类分散剂等来提升阻燃剂在聚丙烯(熔指≥120g/10min)中的分散性。

8.不过这三篇专利只有专利cn 110079009 a做到了材料厚度最薄在0.75mm时阻燃级别能够达到vtm-0,0.5mm及以下厚度时则还不够vtm-0。

技术实现要素:

9.本发明的目的就是为了克服上述现有技术存在的缺陷中的至少一种而提供一种制备工艺简单、无卤环保,可以达到0.5mm以下ul94 vtm-0,用作阻燃保护层材料的无卤阻燃母粒、薄壁无卤阻燃聚丙烯及其制备方法。

10.本发明的构思为通过复合mpp和哌嗪成炭剂协效阻燃,特别是在其中添加环状磷酸酯以提高其在聚丙烯材料中的分散性,从而有效提升了阻燃剂在聚丙烯中的阻燃效率。加入硅组分有效提高了阻燃体系的成炭性和炭层稳定性,有利于制备超薄阻燃产品。

11.本发明的目的可以通过以下技术方案来实现:

12.本发明目的之一在于一种无卤阻燃母粒,该阻燃母粒包括质量比为(50-70):(20-40)的聚丙烯和n-p-si阻燃剂,以及分散剂、成炭抗滴落剂和其他助剂。

13.进一步地,该阻燃母粒包括以下质量份的各组分:

[0014][0015]

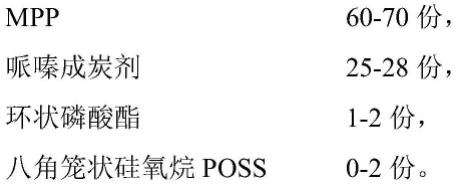

进一步地,所述n-p-si阻燃剂为mpp-哌嗪成炭剂-环状磷酸酯,包括以下质量份的各组分:

[0016][0017]

进一步地,所述n-p-si阻燃剂为mpp-哌嗪成炭剂-环状磷酸酯,包括以下质量份的各组分:

[0018][0019]

在这个体系里面,mpp提供基础的气源是燃烧后产生氮气、co2惰性气体的,而焦磷酸哌嗪起成炭作用,产生致密的碳层,隔离空气,从而实现阻止可燃物和氧气的接触。一般质量比例为焦哌:mpp为1:(1-3),为了防止变黄分解还有可能加入吸酸剂纳米氧化锌。

[0020]

进一步地,所述的抗氧剂包括1076或168中的至少一种;所述分散剂包括硬脂酸镁、硬脂酸钙、硬脂酸锌、硅酮粉、石蜡、聚乙烯蜡或乙撑双硬脂酸酰胺中的至少一种;所述成炭抗滴落剂包括聚四氟乙烯、钙基纳米膨润土或高岭土中的至少一种;所述聚丙烯的熔融指数为10-20g/10min,熔融指数测试条件:230℃/2.16kg。

[0021]

进一步地,所述的成炭抗滴落剂为质量比1:(1-4)的聚四氟乙烯和钙基纳米膨润土。

[0022]

本发明目的之二在于一种如上所述无卤阻燃母粒的制备方法,该方法为:按质量份,将部分聚丙烯、n-p-si阻燃剂、抗氧剂、分散剂和成炭抗滴落剂在高混机中预混,然后再将剩下的聚丙烯投入高混机中,再混和,最后再通过双螺杆挤出机挤出、造粒,得到无卤阻燃母粒。

[0023]

进一步地,该阻燃聚丙烯包括质量比为(35-50):(50-65)的如权利要求1-6任一项所述无卤阻燃母粒和聚丙烯。

[0024]

进一步地,该方法为:将无卤阻燃母粒与聚丙烯按比例混合,通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃聚丙烯。

[0025]

进一步地,所述双螺杆挤出机的长径比l/d=40-50,设有一个喂料口,喂料螺杆转速20-30r/min,主机螺杆转速180-320r/min。

[0026]

与现有技术相比,本发明具有以下优点:

[0027]

(1)通过复合mpp和哌嗪成炭剂协效阻燃,特别是在其中添加环状磷酸酯以提高其在聚丙烯材料中的分散性,从而有效提升了阻燃剂在聚丙烯中的阻燃效率。

[0028]

(2)加入硅组分有效提高了阻燃体系的成炭性以及炭层稳定性,有利于制备超薄阻燃产品。

[0029]

(3)无卤阻燃聚丙烯材料制备工艺简单、无卤环保,可以达到0.5mm以下ul94 vtm-0。

具体实施方式

[0030]

下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0031]

以下实施例中各原料均为市售原料,无特殊说明纯度均为化学纯或分析纯等级。比如使用的哌嗪成炭剂为焦磷酸哌嗪,是上海美莱珀公司商业化的p191焦哌。

[0032]

一种薄壁无卤阻燃v0聚丙烯的制备方法包括以下步骤:

[0033]

首先将部分聚丙烯与n-p-si阻燃剂、抗氧剂、分散剂、成炭抗滴落剂在高混机中预混3-5分钟,然后再将剩下的聚丙烯投入高混机中,再混5-10分钟,最后再通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃母粒。

[0034]

阻燃母粒由以下质量百分比的组分组成:聚丙烯:50-70份,n-p-si阻燃剂:30-40份,抗氧剂:1-5份,分散剂:1-5份,成炭抗滴落剂:0.01-1份;

[0035]

聚丙烯的熔融指数(mi)为10-20g/10min,熔融指数测试条件:230℃/2.16kg;n-p-si阻燃剂为mpp-哌嗪成炭剂-环状磷酸酯复合物,成分比例:mpp 80-0份,哌嗪成炭剂20-80份,环状磷酸酯复合物1-10份,八角笼状硅氧烷poss0-2份;抗氧剂为1076、168中的至少一种分散剂为硬脂酸镁、硬脂酸钙、硬脂酸锌、硅酮粉、石蜡、聚乙烯蜡、乙撑双硬脂酸酰胺中的至少一种。成炭抗滴落剂为聚四氟乙烯、钙基纳米膨润土、高岭土中的至少一种。

[0036]

所述双螺杆挤出机的长径比l/d=44,设有一个喂料口,喂料螺杆转速20-30r/min,主机螺杆转速200-300r/min。

[0037]

然后再将得到的阻燃母粒与聚丙烯按一定比例混合,通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃颗粒。其中,双螺杆型号属于长径比l/d=44,螺杆转速180-320rpm。

[0038]

实施例1

[0039]

一种薄壁无卤阻燃v0聚丙烯,由以下质量份数的组分组成阻燃母粒:

[0040]

聚丙烯:70份

[0041]

n-p-si阻燃剂(mpp-哌嗪成炭剂-环状磷酸酯复合物):30份

[0042]

抗氧剂(1076):1份

[0043]

分散剂(硬脂酸钙):1份

[0044]

成炭抗滴落剂(聚四氟乙烯):0.05份

[0045]

其中所述mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0046][0047][0048]

上述薄壁无卤阻燃v0聚丙烯的制备方法包括以下步骤:

[0049]

首先将30份聚丙烯与n-p-si阻燃剂、抗氧剂、分散剂、成炭抗滴落剂在高混机中预混3-5分钟,然后再将剩下的40份聚丙烯投入高混机中,再混10-15分钟,最后再通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃母粒。

[0050]

然后再将得到的阻燃母粒与聚丙烯按35:65比例混合,通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃颗粒。

[0051]

所述双螺杆挤出机的长径比l/d=44,设有一个喂料口,喂料螺杆转速20-30r/min,主机螺杆转速200-300r/min。

[0052]

实施例2:

[0053]

一种薄壁无卤阻燃v0聚丙烯,由以下质量份数的组分组成阻燃母粒:

[0054]

聚丙烯:68份

[0055]

n-p-si阻燃剂(mpp-哌嗪成炭剂-环状磷酸酯复合物):32份

[0056]

抗氧剂(1076):1份

[0057]

分散剂(硬脂酸钙):1份

[0058]

成炭抗滴落剂(聚四氟乙烯):0.05份

[0059]

其中所述mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0060][0061]

上述薄壁无卤阻燃v0聚丙烯的制备方法包括以下步骤:

[0062]

首先将32份聚丙烯与n-p-si阻燃剂、抗氧剂、分散剂、成炭抗滴落剂在高混机中预

混3-5分钟,然后再将剩下的36份聚丙烯投入高混机中,再混10-15分钟,最后再通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃母粒。

[0063]

然后再将得到的阻燃母粒与聚丙烯按35:65比例混合,通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃颗粒。

[0064]

所述双螺杆挤出机的长径比l/d=44,设有一个喂料口,喂料螺杆转速20-30r/min,主机螺杆转速200-300r/min。

[0065]

实施例3:

[0066]

一种薄壁无卤阻燃v0聚丙烯,由以下质量份数的组分组成阻燃母粒:

[0067]

聚丙烯:66份

[0068]

n-p-si阻燃剂(mpp-哌嗪成炭剂-环状磷酸酯复合物):34份

[0069]

抗氧剂(1076):1份

[0070]

分散剂(硬脂酸钙):1份

[0071]

成炭抗滴落剂(聚四氟乙烯):0.05份

[0072]

其中所述mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0073][0074]

上述薄壁无卤阻燃v0聚丙烯的制备方法包括以下步骤:

[0075]

首先将34份聚丙烯与n-p-si阻燃剂、抗氧剂、分散剂、成炭抗滴落剂在高混机中预混3-5分钟,然后再将剩下的32份聚丙烯投入高混机中,再混10-15分钟,最后再通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃母粒。

[0076]

然后再将得到的阻燃母粒与聚丙烯按35:65比例混合,通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃颗粒。

[0077]

所述双螺杆挤出机的长径比l/d=44,设有一个喂料口,喂料螺杆转速20-30r/min,主机螺杆转速200-300r/min。

[0078]

实施例4:

[0079]

一种薄壁无卤阻燃v0聚丙烯,由以下质量份数的组分组成阻燃母粒:

[0080]

聚丙烯:64份

[0081]

n-p-si阻燃剂(mpp-哌嗪成炭剂-环状磷酸酯复合物):36份

[0082]

抗氧剂(1076):1份

[0083]

分散剂(硬脂酸钙):1份

[0084]

成炭抗滴落剂(聚四氟乙烯):0.05份

[0085]

其中所述mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0086][0087]

上述薄壁无卤阻燃v0聚丙烯的制备方法包括以下步骤:

[0088]

首先将36份聚丙烯与n-p-si阻燃剂、抗氧剂、分散剂、成炭抗滴落剂在高混机中预混3-5分钟,然后再将剩下的28份聚丙烯投入高混机中,再混10-15分钟,最后再通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃母粒。

[0089]

然后再将得到的阻燃母粒与聚丙烯按35:65比例混合,通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃颗粒。

[0090]

所述双螺杆挤出机的长径比l/d=44,设有一个喂料口,喂料螺杆转速20-30r/min,主机螺杆转速200-300r/min。

[0091]

实施例5:

[0092]

一种薄壁无卤阻燃v0聚丙烯,由以下质量份数的组分组成阻燃母粒:

[0093]

聚丙烯:62份

[0094]

n-p-si阻燃剂(mpp-哌嗪成炭剂-环状磷酸酯复合物):38份

[0095]

抗氧剂(1076):1份

[0096]

分散剂(硬脂酸钙):1份

[0097]

成炭抗滴落剂(聚四氟乙烯):0.05份

[0098]

其中所述mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0099][0100][0101]

上述薄壁无卤阻燃v0聚丙烯的制备方法包括以下步骤:

[0102]

首先将38份聚丙烯与n-p-si阻燃剂、抗氧剂、分散剂、成炭抗滴落剂在高混机中预混3-5分钟,然后再将剩下的24份聚丙烯投入高混机中,再混10-15分钟,最后再通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃母粒。

[0103]

然后再将得到的阻燃母粒与聚丙烯按35:65比例混合,通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃颗粒。

[0104]

所述双螺杆挤出机的长径比l/d=44,设有一个喂料口,喂料螺杆转速20-30r/min,主机螺杆转速200-300r/min。

[0105]

实施例6:

[0106]

一种薄壁无卤阻燃v0聚丙烯,由以下质量份数的组分组成阻燃母粒:

[0107]

聚丙烯:60份

[0108]

n-p-si阻燃剂(mpp-哌嗪成炭剂-环状磷酸酯复合物):40份

[0109]

抗氧剂(1076):1份

[0110]

分散剂(硬脂酸钙):1份

[0111]

成炭抗滴落剂(聚四氟乙烯):0.05份

[0112]

其中所述mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0113][0114]

上述薄壁无卤阻燃v0聚丙烯的制备方法包括以下步骤:

[0115]

首先将40份聚丙烯与n-p-si阻燃剂、抗氧剂、分散剂、成炭抗滴落剂在高混机中预混3-5分钟,然后再将剩下的20份聚丙烯投入高混机中,再混10-15分钟,最后再通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃母粒。

[0116]

然后再将得到的阻燃母粒与聚丙烯按35:65比例混合,通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃颗粒。

[0117]

所述双螺杆挤出机的长径比l/d=44,设有一个喂料口,喂料螺杆转速20-30r/min,主机螺杆转速200-300r/min。

[0118]

实施例7:

[0119]

一种薄壁无卤阻燃v0聚丙烯,由以下质量份数的组分组成阻燃母粒:

[0120]

聚丙烯:58份

[0121]

n-p-si阻燃剂(mpp-哌嗪成炭剂-环状磷酸酯复合物):42份

[0122]

抗氧剂(1076):1份

[0123]

分散剂(硬脂酸钙):1份

[0124]

成炭抗滴落剂(聚四氟乙烯):0.05份

[0125]

其中所述mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0126][0127]

上述薄壁无卤阻燃v0聚丙烯的制备方法包括以下步骤:

[0128]

首先将42份聚丙烯与n-p-si阻燃剂、抗氧剂、分散剂、成炭抗滴落剂在高混机中预混3-5分钟,然后再将剩下的16份聚丙烯投入高混机中,再混10-15分钟,最后再通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃母粒。

[0129]

然后再将得到的阻燃母粒与聚丙烯按35:65比例混合,通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃颗粒。

[0130]

所述双螺杆挤出机的长径比l/d=44,设有一个喂料口,喂料螺杆转速20-30r/min,主机螺杆转速200-300r/min。

[0131]

实施例8:

[0132]

一种薄壁无卤阻燃v0聚丙烯,由以下质量份数的组分组成阻燃母粒:

[0133]

聚丙烯:56份

[0134]

n-p-si阻燃剂(mpp-哌嗪成炭剂-环状磷酸酯复合物):44份

[0135]

抗氧剂(1076):1份

[0136]

分散剂(硬脂酸钙):1份

[0137]

成炭抗滴落剂(聚四氟乙烯):0.05份

[0138]

其中所述mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0139][0140]

上述薄壁无卤阻燃v0聚丙烯的制备方法包括以下步骤:

[0141]

首先将44份聚丙烯与n-p-si阻燃剂、抗氧剂、分散剂、成炭抗滴落剂在高混机中预混3-5分钟,然后再将剩下的12份聚丙烯投入高混机中,再混10-15分钟,最后再通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃母粒。

[0142]

然后再将得到的阻燃母粒与聚丙烯按35:65比例混合,通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃颗粒。

[0143]

所述双螺杆挤出机的长径比l/d=44,设有一个喂料口,喂料螺杆转速20-30r/min,主机螺杆转速200-300r/min。

[0144]

实施例9:

[0145]

一种薄壁无卤阻燃v0聚丙烯,由以下质量份数的组分组成阻燃母粒:

[0146]

聚丙烯:54份

[0147]

n-p-si阻燃剂(mpp-哌嗪成炭剂-环状磷酸酯复合物):46份

[0148]

抗氧剂(1076):1份

[0149]

分散剂(硬脂酸钙):1份

[0150]

成炭抗滴落剂(聚四氟乙烯):0.05份

[0151]

其中所述mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0152][0153][0154]

上述薄壁无卤阻燃v0聚丙烯的制备方法包括以下步骤:

[0155]

首先将46份聚丙烯与n-p-si阻燃剂、抗氧剂、分散剂、成炭抗滴落剂在高混机中预混3-5分钟,然后再将剩下的8份聚丙烯投入高混机中,再混10-15分钟,最后再通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃母粒。

[0156]

然后再将得到的阻燃母粒与聚丙烯按35:65比例混合,通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃颗粒。

[0157]

所述双螺杆挤出机的长径比l/d=44,设有一个喂料口,喂料螺杆转速20-30r/min,主机螺杆转速200-300r/min。

[0158]

实施例10:

[0159]

一种薄壁无卤阻燃v0聚丙烯,由以下质量份数的组分组成阻燃母粒:

[0160]

聚丙烯:50份

[0161]

n-p-si阻燃剂(mpp-哌嗪成炭剂-环状磷酸酯复合物):50份

[0162]

抗氧剂(1076):1份

[0163]

分散剂(硬脂酸钙):1份

[0164]

成炭抗滴落剂(聚四氟乙烯):0.05份

[0165]

其中所述mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0166][0167]

上述薄壁无卤阻燃v0聚丙烯的制备方法包括以下步骤:

[0168]

首先将40份聚丙烯与n-p-si阻燃剂、抗氧剂、分散剂、成炭抗滴落剂在高混机中预混3-5分钟,然后再将剩下的10份聚丙烯投入高混机中,再混10-15分钟,最后再通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃母粒。

[0169]

然后再将得到的阻燃母粒与聚丙烯按35:65比例混合,通过双螺杆挤出机挤出、造粒,得到薄壁无卤阻燃v0聚丙烯阻燃颗粒。

[0170]

所述双螺杆挤出机的长径比l/d=44,设有一个喂料口,喂料螺杆转速20-30r/min,主机螺杆转速200-300r/min。

[0171]

对比例1

[0172]

未使用分散剂(对应增加聚丙烯的量),其它和实施例6完全一样。

[0173]

对比例2

[0174]

未使用八角笼状硅氧烷poss,其它和实施例6完全一样。

[0175]

对比例3

[0176]

阻燃母粒与聚丙烯按30:70比例混合,其它和实施例6完全一样。

[0177]

对比例4

[0178]

阻燃母粒与聚丙烯按50:50比例混合,其它和实施例6完全一样。

[0179]

对比例5

[0180]

取消预混阶段,各组分直接在高混机中混合后挤出造粒,其它和实施例6完全一样。

[0181]

对比例6

[0182]

成炭抗滴落剂聚四氟乙烯添加量0.05份,钙基纳米膨润土添加量0.05份,其它和实施例6完全一样。

[0183]

对比例7

[0184]

成炭抗滴落剂聚四氟乙烯添加量0.05份,钙基纳米膨润土添加量0.1份,其它和实

施例6完全一样。

[0185]

对比例8

[0186]

成炭抗滴落剂聚四氟乙烯添加量0.05份,钙基纳米膨润土添加量0.2份,其它和实施例6完全一样。

[0187]

对比例9

[0188]

mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0189][0190][0191]

其它和实施例6完全一样。

[0192]

对比例10

[0193]

mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0194]

对比例11

[0195]

mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0196]

其它和实施例6完全一样。

[0197]

对比例12

[0198]

mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0199]

其它和实施例6完全一样。

[0200]

对比例13

[0201]

mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0202]

其它和实施例6完全一样。

[0203]

对比例14

[0204]

mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0205]

其它和实施例6完全一样。

[0206]

对比例15

[0207]

mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0208]

其它和实施例6完全一样。

[0209]

对比例16

[0210]

mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0211]

对比例17

[0212]

mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0213]

其它和实施例6完全一样。

[0214]

对比例18

[0215]

mpp-哌嗪成炭剂-环状磷酸酯复合物成分比例:

[0216]

其它和实施例6完全一样。

[0217]

测试例:

[0218]

[0219]

[0220]

[0221]

[0222][0223]

注:

[0224]

熔融指数:按照astmd1238标准进行测试;

[0225]

阻燃性能:按ul-94的检测标准进行测试;

[0226]

对比各厚度实施例6与对比例1可知,添加分散剂会提高阻燃剂的分散性,从而提高制品阻燃性能。

[0227]

对比各厚度实施例6与对比例2可知,添加八角笼状硅氧烷poss可提高炭层的形成速度,同时使得炭层更为牢固紧密,从而提高制品阻燃性能。

[0228]

对比各厚度实施例6与对比例3和对比例4可知,制品的阻燃性能可通过提高阻燃母粒的添加量来进行提升。

[0229]

对比各厚度实施例6与对比例5可知,原料混合前先进行一次预混有助于提高阻燃剂的分散性。

[0230]

对比各厚度实施例6与对比例6-8可知,在添加钙基纳米膨润土用以辅助成炭后,材料的阻燃性在厚度0.3mm以上时差别不大,随着材料变薄厚度变低,材料的阻燃级别从v0变为v2,但燃烧时间大幅度缩短,可见在薄壁领域钙基纳米膨润土的添加可以有效提高本方案的阻燃效率,其中添加量为0.1份时阻燃效果最佳。

[0231]

对比各厚度实施例6与对比例9-12可知,mpp-哌嗪成炭剂-环状磷酸酯复合物中mpp 60-70份最为合适

[0232]

对比各厚度实施例6与对比例13-15,其中未添加环状磷酸酯的对比例13注塑的样条样板上有分布不规则的雾状白点,燃烧时间也比其他几例的时间长,可见环状磷酸酯的添加起到了润滑作用,提高了阻燃剂在聚丙烯中的分散性以及阻燃效率,其中mpp-哌嗪成炭剂-环状磷酸酯复合物中环状磷酸酯1-2份最为合适。

[0233]

对比各厚度实施例6与对比例16-18可知,mpp-哌嗪成炭剂-环状磷酸酯复合物中哌嗪成炭剂25-28份最为合适。

[0234]

由上表数据可看出,在阻燃剂浓度相同时,制品厚度对阻燃性能有一定影响,制品越厚,阻燃效果越好。

[0235]

有上表可看出,在厚度为0.5mm时实施例5-10能较好满足阻燃vtm-0的要求。

[0236]

有上表可看出,在厚度为0.4mm时实施例6-10能较好满足阻燃vtm-0的要求。

[0237]

有上表可看出,在厚度为0.3mm时实施例7-10能较好满足阻燃vtm-0的要求。

[0238]

有上表可看出,在厚度为0.2mm时实施例8-10能较好满足阻燃vtm-0的要求。

[0239]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1