一种水基型清洗剂及其制备方法和应用与流程

1.本发明属于清洗剂技术领域,涉及一种水基型清洗剂及其制备方法和应用。

背景技术:

2.新能源电池产业发展迅速,研究新能源电池的发展现状和前景是推进新能源产业发展的依据。近年来,在倡导绿色环保的时代背景下,新能源电池逐步进入市场,与其相配套的新能源电池工业也迎来了新的发展机遇,受到了更多的关注。一个高效的动力电池,取决于两个方面,电池体系配方以及动力电池壳的洁净程度。两个因素共同决定着动力电池的高能量密度、使用寿命以及安全性能。电池体系配方可以有差别,但电池壳的洁净度是一致的要求。为了得到洁净的动力电池壳,清洗过程要进行除油、除积碳、除铝屑、化学抛光等一系列操作,以获得高品质的动力电池壳。动力电池壳,较厚的一层拉伸模具油、金属屑(产品激光切割后,部分金属附着在表面,不易掉落)、灰尘等杂质,清洗过程中不可对工件产生划伤、碰伤、变色、变形、性能改变等不可逆性损伤。对工艺环境、工艺参数的控制贯穿于动力电池壳生产的全过程,随着动力电池加工工艺的不断变革,清洗工艺的作用也显得越来越重要。

3.cn109694780a公开了一种环保锂电池外壳碳氢清洗剂,其特征在于,包含以下组分:正构烷烃溶剂油、复合添加剂、食品级醇醚溶剂、食品级单环单萜溶剂、卤代烃、分散剂。本发明的一种环保锂电池外壳碳氢清洗剂,清洗力强、气味小,能够有效清洗锂电池壳表面的金属粉屑、防止因为分子间作用力而再次吸附,造成清洗过程中的再次污染。

4.cn113667991a公开了一种一种新能源铝电池壳除油除灰碳氢清洗剂及其制备方法,该新能源铝电池壳除油除灰碳氢清洗剂的组成成分包括:高纯度碳氢溶剂、改性醇醚溶剂、除灰剂、表面张力增大剂、铝光亮增白剂、渗透剂、洗涤助剂。本发明中的碳氢清洗剂具有良好的渗透力、洗涤力、增溶力、除油、除灰、除垢等综合性能。

5.现有技术虽说已有专用于新能源电池壳的清洗剂,但大多数是碳氢清洗剂,该类清洗剂具有较强的溶解油垢的效果,但对除铝屑等效果不佳,且碳氢清洗剂属于易燃或可燃类清洗剂,存在较大的安全隐患。因此,在本领域中,期望开发一种用量小、安全性高、无腐蚀风险、且清洗能力强的水基型清洗剂。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种水基型清洗剂及其制备方法和应用。本发明的水基型清洗剂为水基型绿色环保工业清洗剂,不仅对于电池壳表面的冲压油、积碳、铝屑、结灰都具有良好的清洗效果,而且更环保且安全性能好。

7.为达此目的,本发明采用以下技术方案:

8.第一方面,本发明提供一种水基型清洗剂,所述水基型清洗剂的制备原料以重量份数计包括:促进剂2-4份、螯合剂8-10份、乳化剂20-30份和去离子水;

9.所述乳化剂包括支链脂肪醇烷氧基化表面活性剂、仲醇聚氧乙烯醚、天然脂肪醇

聚氧乙烯醚和烷基多聚糖苷的组合。

10.在本发明中,乳化剂与新能源电池壳中的油垢、积碳等相似相溶,乳化剂中的亲油基团和油垢、积碳发生润湿乳化反应,乳化剂中的亲水基团将油污、积碳从电池壳表面剥离,最后溶于水中。同时促进剂和螯合剂对新能源电池壳中的铝屑、结灰有优异的清洗力和络合力。本发明以乳化剂作为主料,促进剂和螯合剂作为辅料,去离子水作为溶剂,制备的水基型清洗剂中不含有机溶剂,无腐蚀性,高效、环保、安全性能好,对于新能源电池壳表面的油污、积碳、铝屑、结灰都具有良好的清洗效果。

11.在本发明中,所述水基型清洗剂的制备原料中,促进剂的用量可以为2.2份、2.5份、2.8份、3份、3.2份、3.5份或3.8份等。

12.在本发明中,所述水基型清洗剂的制备原料中,螯合剂的用量可以为8.2份、8.5份、8.8份、9份、9.2份、9.5份或9.8份等。

13.在本发明中,所述水基型清洗剂的制备原料中,乳化剂的用量可以为21份、22份、23份、24份、25份、26份、27份、28份或29份等。

14.上述数值范围内的其他具体点值均可选择,在此便不再一一赘述。

15.优选地,所述促进剂包括硅酸钠和/或硅酸钾。

16.优选地,所述促进剂为硅酸钠。

17.优选地,所述螯合剂包括柠檬酸钾、柠檬酸钠或葡萄糖酸钠中的任意一种或至少两种的组合。

18.优选地,所述螯合剂为柠檬酸钾。

19.优选地,所述支链脂肪醇烷氧基化表面活性剂、仲醇聚氧乙烯醚、天然脂肪醇聚氧乙烯醚和烷基多聚糖苷的质量比为(3-5):(2-3):(8-10):(8-12)。

20.其中“3-5”可以为3.2、3.5、3.8、4.0、4.2、4.5或4.8等;

[0021]“2-3”可以为2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8或2.9等;

[0022]“8-10”可以为8.2、8.5、8.8、9.0、9.2、9.5或9.8等;

[0023]“8-12”可以为8.5、9.0、9.5、10、10.5、11或11.5等。

[0024]

上述数值范围内的其他具体点值均可选择,在此便不再一一赘述。

[0025]

作为本发明的优选技术方案,当支链脂肪醇烷氧基化表面活性剂、仲醇聚氧乙烯醚、天然脂肪醇聚氧乙烯醚和烷基多聚糖苷的质量比为上述范围时,四者之间润湿、乳化、清洗力、漂洗性能协同作用更强,可在溶液内部形成混合胶束,可更好的提高乳化剂与油污的润湿乳化能力,从而提高清洗剂的清洗能力。

[0026]

优选地,所述支链脂肪醇烷氧基化表面活性剂包括陶氏tergitol ca-60、陶氏tergitol ca-30或陶氏tergitol ca-90中的任意一种。

[0027]

优选地,所述仲醇聚氧乙烯醚包括陶氏tergitol 15-s-9、陶氏tergitol15-s-7或陶氏tergitol 15-s-12中的任意一种。

[0028]

优选地,所述天然脂肪醇聚氧乙烯醚包括陶氏ecosurf sa-9、陶氏ecosurf sa-7或陶氏ecosurf sa-15中的任意一种。

[0029]

优选地,所述烷基多聚糖苷包括巴斯夫glucopon gd 70、巴斯夫glucopon 50g或陶氏triton bg-10中的任意一种。

[0030]

优选地,所述水基型清洗剂的制备原料按重量份数计还包括助剂0.1-2份,例如可

以为0.2份、0.3份、0.5份、0.8份、1份、1.2份、1.5份或1.8份等,上述数值范围内的其他具体点值均可选择,在此便不再一一赘述。。

[0031]

优选地,所述助剂包括乙氧基化醇醚类特种表面活性剂。

[0032]

优选地,所述乙氧基化醇醚类特种表面活性剂包括赢创tomadol 91-8、赢创tomadol 91-6或赢创tomadol91-5中的任意一种。

[0033]

上述表面活性剂可以更好的聚集在油/水界面上,本发明中选择上述特定种类的助剂时,可以降低界面张力和减少形成乳状液所需要的能量,提高清洗效率和清洗时效。

[0034]

第二方面,本发明提供一种如第一方面所述的水基型清洗剂的制备方法,所述制备方法包括以下步骤:

[0035]

将促进剂、螯合剂、乳化剂和去离子水搅拌混合,得到所述水基型清洗剂。

[0036]

优选地,所述搅拌混合还包括与助剂搅拌混合。

[0037]

优选地,所述搅拌混合时温度为20-30℃(例如可以为22℃、24℃、25℃、27℃或29℃等),搅拌转速为30-40r/min(例如可以为32r/min、34r/min、35r/min、37r/min或39r/min等),时间为1-2h(例如可以为1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h或1.9h等)。

[0038]

上述数值范围内的其他具体点值均可选择,在此便不再一一赘述。

[0039]

第三方面,本发明提供如第一方面所述的水基型清洗剂在新能源电池壳清洗中的应用。

[0040]

与现有技术相比,本发明至少具有以下有益效果:

[0041]

(1)本发明的水基型清洗剂替代溶剂型清洗剂,可稀释使用,用量少,更高效,成本低;

[0042]

(2)本发明的水基型清洗剂不可燃,安全性能高;

[0043]

(3)本发明的水基型清洗剂采用复配型原料,不仅除油、除积碳效果好,且同时能满足除铝屑,结灰等问题,对电池壳清洗后除油率达到95%以上,除碳率达到95%以上,对于铝屑的清除率达到90%以上,结灰的清除率达到95%以上。

具体实施方式

[0044]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0045]

本发明实施例所用到的支链脂肪醇烷氧基化表面活性剂的牌号为陶氏tergitol ca-60、陶氏tergitol ca-30或陶氏tergitol ca-90;

[0046]

仲醇聚氧乙烯醚的牌号为陶氏tergitol 15-s-9、陶氏tergitol 15-s-7或陶氏tergitol 15-s-12;

[0047]

天然脂肪醇聚氧乙烯醚的牌号为陶氏ecosurf sa-9、陶氏ecosurf sa-7或陶氏ecosurf sa-15;

[0048]

烷基多聚糖苷的牌号为巴斯夫glucopon gd 70、巴斯夫glucopon 50g或陶氏triton bg-10;

[0049]

乙氧基化醇醚类特种表面活性剂的牌号为赢创tomadol 91-8、赢创tomadol91-6或赢创tomadol91-5。

[0050]

其他原料只要购买自正规经销商均可使用。

[0051]

实施例1

[0052]

在本实施例中提供一种水基型清洗剂,所述水基型清洗剂的制备原料按重量份数计包括:硅酸钠3份、柠檬酸钾9份、陶氏tergitol ca-60 4份、陶氏tergitol 15-s-9 3份、陶氏ecosurf sa-9 9份、巴斯夫glucopon gd 70 10份、赢创tomadol 91-8 1份、去离子水62份。

[0053]

所述水基型清洗剂的制备方法为:

[0054]

将硅酸钠、柠檬酸钾、tergitol ca-60、tergitol 15-s-9、ecosurf sa-9、glucopon gd 70、tomadol 91-8以及去离子水在25℃下以35r/min搅拌90min,得到所述水基型清洗剂。

[0055]

实施例2

[0056]

在本实施例中提供一种水基型清洗剂,所述水基型清洗剂的制备原料按重量份数计包括:硅酸钾2份、柠檬酸钠10份、陶氏tergitol ca-30 5份、陶氏tergitol 15-s-7 3份、陶氏ecosurf sa-7 10份、巴斯夫glucopon 50g 12份、赢创tomadol 91-6 2份、去离子水56份。

[0057]

所述水基型清洗剂的制备方法为:

[0058]

将硅酸钾、柠檬酸钠、tergitol ca-30、tergitol 15-s-7、ecosurf sa-7、glucopon 50g、tomadol 91-6以及去离子水在20℃下以40r/min搅拌90min,得到所述水基型清洗剂。

[0059]

实施例3

[0060]

在本实施例中提供一种水基型清洗剂,所述水基型清洗剂的制备原料按重量份数计包括:硅酸钠4份、葡萄糖酸钠8份、陶氏tergitol ca-90 3份、陶氏tergitol 15-s-12 2份、陶氏ecosurf sa-15 8份、陶氏triton bg-10 8份、赢创tomadol 91-5 1份、去离子水67份。

[0061]

所述水基型清洗剂的制备方法为:

[0062]

将硅酸钠、葡萄糖酸钠、tergitol ca-90、tergitol 15-s-12、ecosurf sa-15、triton bg-10、tomadol 91-5以及去离子水在30℃下以30r/min搅拌120min,得到所述水基型清洗剂。

[0063]

实施例4

[0064]

在本实施例中提供一种水基型清洗剂,所述水基型清洗剂与实施例1的区别仅在于制备原料中不包括赢创tomadol 91-8,其他原料及配比关系不变,制备方法参照实施例1。

[0065]

实施例5

[0066]

在本实施例中提供一种水基型清洗剂,所述水基型清洗剂与实施例1的区别仅在于乳化剂为tergitol ca-60 2份、tergitol 15-s-9 6份、ecosurf sa-9 11份、巴斯夫glucopon gd 70 7份,其他原料及配比关系不变,制备方法参照实施例1。

[0067]

实施例6

[0068]

在本实施例中提供一种水基型清洗剂,所述水基型清洗剂与实施例1的区别仅在于乳化剂为tergitol ca-60 6份、tergitol 15-s-9 1份、ecosurf sa-9 6份、巴斯夫glucopon gd 70 13份,其他原料及配比关系不变,制备方法参照实施例1。

[0069]

对比例1

[0070]

在本对比例提供的清洗剂为cn109694780a提供的清洗剂。

[0071]

对比例2

[0072]

在本对比例中提供一种水基型清洗剂,所述水基型清洗剂与实施例1的区别仅在于制备原料中不包括有硅酸钠,其他原料及配比关系不变,制备方法参照实施例1。

[0073]

对比例3

[0074]

在本对比例中提供一种水基型清洗剂,所述水基型清洗剂与实施例1的区别仅在于制备原料中不包括有柠檬酸钾,其他原料及配比关系不变,制备方法参照实施例1。

[0075]

对比例4

[0076]

在本对比例中提供一种水基型清洗剂,所述水基型清洗剂与实施例1的区别仅在于制备原料中乳化剂为tergitol ca-60 26份,其他原料及配比关系不变,制备方法参照实施例1。

[0077]

对比例5

[0078]

在本对比例中提供一种水基型清洗剂,所述水基型清洗剂与实施例1的区别仅在于制备原料中乳化剂为tergitol 15-s-9 26份,其他原料及配比关系不变,制备方法参照实施例1。

[0079]

对比例6

[0080]

在本对比例中提供一种水基型清洗剂,所述水基型清洗剂与实施例1的区别仅在于制备原料中乳化剂为ecosurf sa-9 26份,其他原料及配比关系不变,制备方法参照实施例1。

[0081]

对比例7

[0082]

在本对比例中提供一种水基型清洗剂,所述水基型清洗剂与实施例1的区别仅在于制备原料中乳化剂为glucopon gd 70 26份,其他原料及配比关系不变,制备方法参照实施例1。

[0083]

对比例8

[0084]

在本对比例中提供一种水基型清洗剂,所述水基型清洗剂与实施例1的区别仅在于制备原料中乳化剂为tergitol ca-60、tergitol 15-s-9、ecosurf sa-9的组合,并将glucopon gd 70的减少量按比例分配至上述三种乳化剂中,其他原料及配比关系不变,制备方法参照实施例1。

[0085]

对比例9

[0086]

在本对比例中提供一种水基型清洗剂,所述水基型清洗剂与实施例1的区别仅在于制备原料中乳化剂为glucopon gd 70、tergitol 15-s-9、ecosurf sa-9的组合,并将tergitol ca-60的减少量按比例分配至上述三种乳化剂中,其他原料及配比关系不变,制备方法参照实施例1。

[0087]

对比例10

[0088]

在本对比例中提供一种水基型清洗剂,所述水基型清洗剂与实施例1的区别仅在于制备原料中乳化剂为tergitol ca-60、glucopon gd 70、ecosurf sa-9的组合,并将tergitol 15-s-9的减少量按比例分配至上述三种乳化剂中,其他原料及配比关系不变,制备方法参照实施例1。

[0089]

对比例11

[0090]

在本对比例中提供一种水基型清洗剂,所述水基型清洗剂与实施例1的区别仅在于制备原料中乳化剂为tergitol ca-60、glucopon gd 70、tergitol15-s-9的组合,并将ecosurf sa-9的减少量按比例分配至上述三种乳化剂中,其他原料及配比关系不变,制备方法参照实施例1。

[0091]

对比例12

[0092]

在本对比例中提供一种水基型清洗剂,所述水基型清洗剂与实施例1的区别仅在于制备原料中乳化剂为脂肪醇聚氧乙烯醚aeo-9、异构十三醇聚氧乙烯醚e-1310、巴斯夫异构醇醚xl-70、壬基酚聚氧乙烯醚np-9的组合,并保持乳化剂的添加量不变,其他原料及配比关系不变,制备方法参照实施例1。

[0093]

测试例

[0094]

(1)将实施例1-6以及对比例2-12制备的水基型清洗剂加入水中,配成水基型清洗剂浓度为10%的清洗液,将清洗液分别加热至50℃,将待清洗的锂电池外壳投入清洗液中进行清洗。

[0095]

(2)将待清洗的锂电池外壳投入到对比例1的清洗液中清洗。

[0096]

清洗完成后使用德国sita表面清洁度仪对电池壳的表面洁净度进行检测(取点10个点,每个点测量的直径为1mm,测试10个点的平均值)。

[0097]

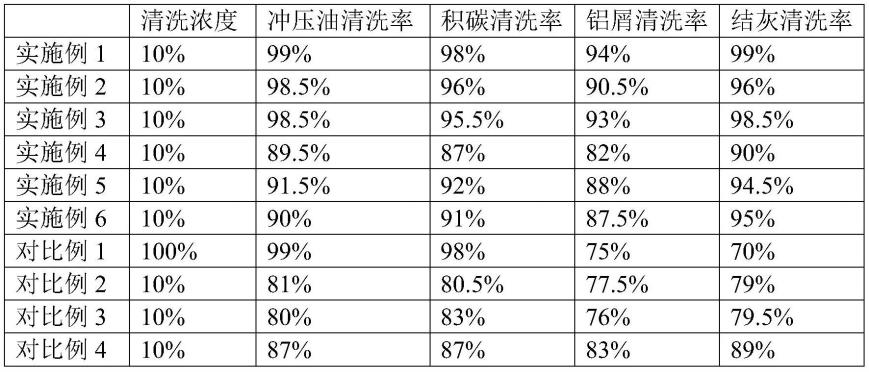

结果如表1所示。

[0098]

表1

[0099][0100][0101]

由表1可以看出,本发明中实施例1-3制备的水基型清洗剂均对新能源电池壳具有较好的清洗效果,对电池壳清洗后除油率达到95%以上,除碳率达到95%以上,对于铝屑的

清除率达到90%以上,结灰的清除率达到95%以上。

[0102]

相比于实施例1,实施例4制备的水基型清洗剂因缺少助剂清洗电池壳后对于冲压油、积碳、铝屑、结灰的清除率均有下降。

[0103]

相比于实施例1,实施例5-6中制备的水基型清洗剂因乳化剂各组分的质量比不在本发明的限定范围清洗电池壳后对于冲压油、积碳、铝屑、结灰的清除率均有下降。

[0104]

相比实施例1,对比例1中的碳氢清洗剂对于冲压油和积碳具有良好的清除效果,但其对于铝屑和结灰的清除效果较差,且不能稀释使用,成本较高。

[0105]

相比于实施例1,对比例2-3制备的水基型清洗剂中因缺少促进剂或螯合剂,清洗电池壳后冲压油、积碳、铝屑、结灰的清除率均有明显下降。

[0106]

相比实施例1,对比例4-11中当乳化剂不是本发明特定的配方时,制备得到的水基型清洗剂清洗电池壳后对于冲压油、积碳、铝屑、结灰的清除率均有下降。

[0107]

相比实施例1,对比例12中乳化剂的种类变化时,制备得到的清洗剂用于清洗电池壳后效果也较差。

[0108]

申请人声明,本发明通过上述实施例来说明本发明的水基型清洗剂及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1