一种气相法制备异氰酸酯的方法与流程

本发明涉及一种制备异氰酸酯的方法,更具体的涉及一种气相法制备异氰酸酯的方法。

背景技术:

1、通过脂族或脂环族或芳香族胺的气相光气化反应可以制备相应的异氰酸酯已被人熟知。在该方法中,胺料流需经过气化后进入气相光气化反应器中,与光气进行反应生成异氰酸酯,而胺的气化效果对于反应效果的影响非常显著。

2、在现有技术水平下,在工业生产中胺的气化过程很难实现胺的100%完全气化,气化后形成的胺气流中存在微量未气化的胺液滴。若没有对应的措施消除这些胺液滴,它们将随着胺气流进入气相光气化反应器中,产生不利后果。一方面由于胺液滴表面的胺分子与光气反应生成异氰酸酯释放热量容易使内部的胺分子在高温下则发生碳化反应发生分解生成氨气,而氨气则与氯化氢(胺与光气反应生成的产物之一)反应生成固体氯化铵,容易导致反应器及管线堵塞,需经常清理,从而缩短装置的运转周期;另一方面这些液滴内部的胺分子与液滴表面生成的异氰酸酯之间容易发生高沸点的脲类副产物,不但容易导致反应产物中重组分杂质增多,高沸点的脲容易在反应器壁上液化受热进一步生成堵塞的固体物。

3、欧洲公开专利ep1449826a1公开了在芳族二胺与光气在气相中反应时,光气与二胺的反应(以形成二异氰酸酯)和二胺与二异氰酸酯的随后反应(以形成相应的脲低聚物)竞争,其中反应物光气和二胺的改进的混合可以在同时避免管式反应器中的回流的情况下提高二异氰酸酯的选择性并减少脲形成。由此可以减少管式反应器中的冷凝产物的量,减少在反应器壁上沉积而导致管的空闲横截面减小且反应器中的压力逐渐提高,并最终决定该方法的运行时间,ep1449826a1通过使用多喷嘴改进反应物光气和二胺的混合。

4、欧洲公开专利ep1754698公开了气相光气化中所用的胺的热负荷的特别的蒸发技术,光化反应的反应器中的沉积物首先由所用的胺在反应过程中的分解造成。其次,蒸发中的长停留时间和过热导致所用的胺通过消去氨造成胺发生部分分解。使用脂肪族胺时蒸发过程中通过消去氨不仅降低收率,而且还在后续光气化反应中在下游管道和装置中形成氯化铵沉积物,造成反应器的频繁清理,影响反应器的运行周期并造成相应的生产损失。ep1754698a1公开了特别是在常用于将胺蒸发和过热的管束换热器、板式换热器或降膜蒸发器的情况下出现这些缺点。作为技术解决方案,所述文献公开了通过应使用特定的毫米级或微米级换热器将脂族胺蒸发和过热而防止蒸发过程中的氨消去。但是微米级换热器的一个缺点是极小的通道,以致工业过程中始终存在的极少量固体就造成堵塞并因此降低蒸发器的运行时间。公开的胺的完全蒸发的另一缺点在于胺不允许含有不可蒸发的成分,因为它们会不可避免地作为固体残留物沉积在蒸发器表面上,因此使传热变差并最终造成蒸发器堵塞。但是,在工业方法中提供所需品质的胺是非常复杂和昂贵的。因此,虽然通过所述文献的教导改进反应器的运行时间,但是蒸发器的运行时间显著变差,以致没有有利地改进该生产设备的总运行时间。

5、欧洲公开专利ep1935876a1(cn101205197)教导我们在气相光气化反应的过程中,将胺蒸发过程中的胺的热负荷减至最低。在反应前将胺蒸发并加热到200℃至600℃,并任选用惰性气体,如n2、he、ar或用惰性溶剂的,采用高循环效率导过降膜蒸发器并同时为了将对原料胺的热负荷减至最低,而任选在注入惰性气体和/或惰性溶剂的蒸气的情况下辅助该蒸发,减少汽化胺中的未汽化的液滴,优选将原料胺的气化和过热在几个段进行,并增加合适的液滴分离器,但是这些过程均会导致压力损失。

6、中国公开专利cn101912751和专利cn105214568公开了一种用于将胺气流中的液滴加热气化的加热器,采用电加热的方式减少胺气流中的液滴,这些电加热的方式容易造成胺在局部过热表面的结焦或热分解,同时造成压力的损失,最终影响胺气化的效率和质量。

7、中国公开专利cn107667089在胺蒸发空间和反应空间中间增加了升压单元,给胺蒸发空间提供更低的蒸发压力,降低胺的沸点,过热后的胺通过升压单元的压缩克服压力差进入反应区域。在工业化的过程中,升压单元的存在会导致胺气流中未气化的液滴的增多,更甚至造成升压单元的损坏。胺离开蒸发器后的过热操作可能导致胺在高温下的停留时间增加和分解的加剧。

8、因此在工业化的气相光气化装置中,采用一种更高效的方式解决胺气化过程中的微小液滴,延长反应的运行周期是非常有现实意义的。

技术实现思路

1、本发明目的是提供一种采用气相法制备异氰酸酯的方法,通过在反应区之前增加预反应区的方法,解决胺气相过程中的微小液滴,提高胺气化的效率和效果,有效的延长反应的运行周期,提高运行效率。

2、据已知公开信息可知,在制备异氰酸酯的过程中,光气化反应过程的总的反应如下(有机胺采用通式rnh2代替表示)。

3、rnh2+2cocl2→rnco+4hcl

4、该反应的分步反应的方程式如下式①-式④所示:

5、rnh2+cocl2→rnhcocl+hcl 式①

6、rnh2+hcl→rnh2·hcl 式②

7、rnh2·hcl+cocl2→rn=c=o+hcl 式③

8、

9、在气相光气化过程中,在反应区之前引入预反应区,相对于传统反应,使得部分式②的反应提前在气态的胺在进入反应区之前进行,充分利用反应释放的热量,提升胺气化的效果,解决胺气化过程中的夹带的微量小液滴的问题,延长反应器的运行周期。

10、部分式②的反应提前进行有如下好处:第一,式②的反应为快速进行的强放热反应,在非常短时间内释放大量的热量可以给胺气流中的小液滴提供进一步气化的热量,充分利用光气化反应过程中释放的反应热,实现能量集成。第二,式②反应生成的胺的盐酸盐为高沸点高稳定性物质,在胺气流的温度条件下为固体物质,胺气流中的气态胺变成固态的胺盐酸盐,体积急剧缩小,胺气流的压力降低,使得的胺的沸点降低,进一步降低了胺小液滴气化的难度。第三,在胺气流中有惰性物质存在时,胺气流中的气态胺变成固态的胺盐酸盐后,在第二条好处的基础上,气态胺与惰性物质的摩尔下降,根据道尔顿分压定律,气态胺的分压进一步降低,胺小液滴的气化难度一步降低,气化效果进一步提升。

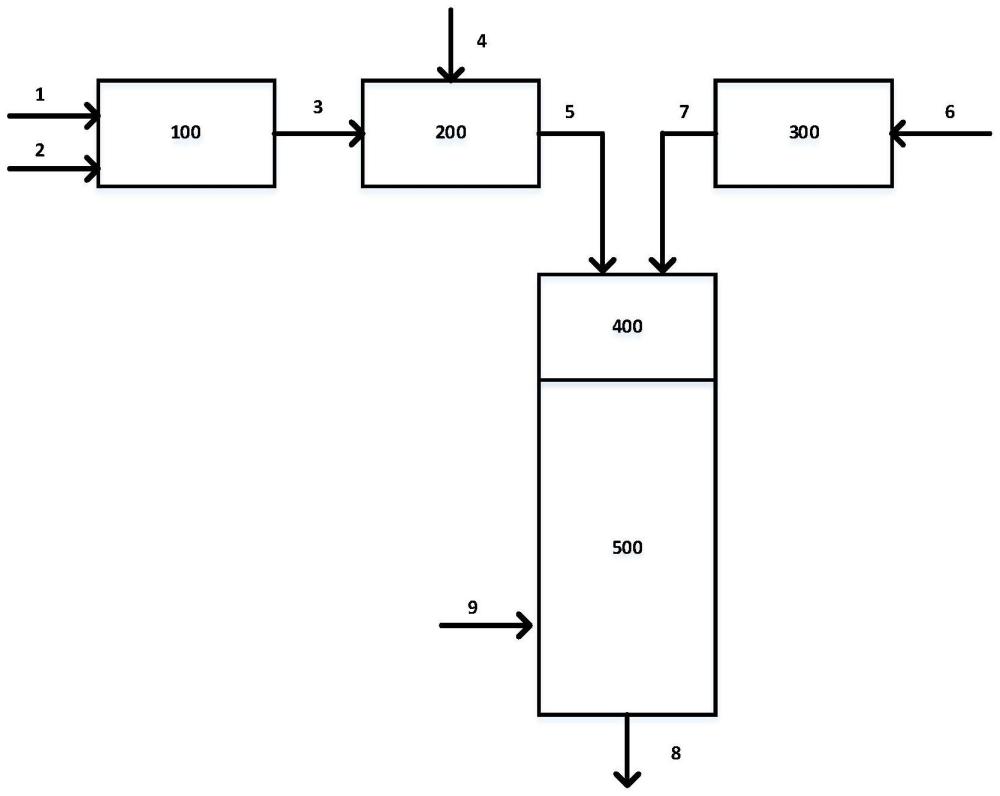

11、本发明的目的通过这样的方法实现:在胺的气化蒸发空间和反应空间之间增加了预反应区,将至少一种包含胺的气流和至少一种包含氯化氢的气流供入预反应区内进行反应,预反应区氯化氢的摩尔用量为胺料流中胺基摩尔量的0.01%-10%,优选0.05%-5%。从预反应区的出口获得预反应流股,预反应流股和至少包含光气的气流供入反应区,和在有或无惰性介质存在的条件下,使相应的预反应流股、化学计量过量的光气进行光气化反应,其中反应条件的选择使得至少反应组分胺、氯化氢、异氰酸酯和光气在这些条件下为气态,胺的盐酸盐为固态。

12、在本发明的方法中,光气与胺的反应在气相中进行,在气相光气化中,本发明设法确保反应过程原料(胺、光气)、最终产物(异氰酸酯)以及可能已经引入的惰性化合物,在反应条件下保持在气相中,胺的盐酸盐为固体。从反应所得的基本反应混合物中分离出过量的光气、和形成的氯化氢气体,将已经分离出来的过量光气至少部分再循环到该反应中。

13、关于预反应区的设置,预反应区满足概念上的设计即可,预反应区的形式和形状并不重要,只要可以实现本发明的工艺目的即可,可以是单独设置独立反应区,亦可通过原工艺装置的改造,如通过蒸发区和反应区的连接管道改造实现。

14、加入预反应区的氯化氢气体可以单独加入,亦可与惰性介质混合后加入。加入预反应区氯化氢的摩尔用量为胺料流中胺基摩尔量的0.01%-10%,优选为胺料流的氨基摩尔量的0.05%-5%。氯化氢与气态的胺在预反应区内形成固体的盐酸盐颗粒,从预反应区获得预反应流股为气固悬浮状态(形成气溶胶)。过少的加入氯化氢,极微量的氯化氢与胺反应产生的热量对胺液滴的气化改善效果十分有限,过多的加入氯化氢,会导致反应生成的盐酸颗粒或密度变大,造成盐酸颗粒在气态胺中的沉降,造成预反应区的堵塞,亦可造成反应区域的盐酸盐颗粒反应不完全,造成反应区域的效果堵塞,造成相反的反应效果。

15、氯化氢流股的加入预反应区的温度≥(胺流股的温度-5℃),氯化氢流股的加入温度优选≥胺流股的温度;氯化氢流股的加入压力不低于胺流股的压力。过低的氯化氢加入温度可能造成胺流股温度的降低,不仅对小液滴的气化的效果改善有限,更有可能造成本来气化的胺由于温度的降低导致生成更多的液滴。

16、氯化氢流股加入预反应区应尽量在预反应区内均匀分布,减少反应分布不均或局部过量的问题,使得反应产生的热量在在预反应区内均匀分布。

17、预反应区内气态胺与氯化氢的反应在0.01~0.5mpa的绝对压力下进行,在预反应区内的平均反应时间为0.01-2s,优选0.05-1s,更优选0.1-0.5s。

18、在发明的方法中,原料胺的蒸发温度为150-500℃,优选170-450℃,更优选180-400℃,蒸发温度需要高于在蒸发压力下,对应的胺的沸点,任选用惰性气体,如n2、he、ar或用惰性溶剂的,例如任选用卤素取代的芳烃的,例如氯苯或邻二氯苯的蒸气稀释等。可以在现有技术中已知的所有的蒸发器的类型将原料胺转化为气态,优选通过注入惰性气体和/或惰性溶剂蒸气的形式来辅助该蒸发过程。气态的胺离开蒸发器后可以采用已知的过热方式提升胺流股的温度,确保气态胺的温度明显高于其露点。在胺流股供入预反应区及反应区之前,优选采用充分的工程技术措施,如充分的保温隔热层或电伴热等方式,对抗由于设备或管道热辐射损失等导致胺流股形成新的微小液滴的风险。

19、各种含光气的子流(例如循环光气和新鲜光气)可以在引入之前合并形成含光气的总料流,然后供入反应空间。多个子流(在每种情况下可以为再循环光气、新鲜光气或其混合物)可以在相同或不同位置引入反应空间,从而在反应过程中进一步引入光气。

20、对于本发明,术语"新鲜光气"是指尚未从光气化方法中再循环,且在通常由氯气和一氧化碳合成光气之后尚未经过任何涉及光气反应的反应阶段的含光气的料流。

21、对于本发明,光气从反应混合物到循环光气的方法为行业公知知识(如gb737442a),并不是本发明的重点。

22、在本发明中,光气料流中可以含有0-10wt%的hcl气体,优选0.1~5wt%。

23、在本发明的方法中可以使用额外惰性介质。惰性介质是在反应空间中在反应温度下为气态形式并且不会与反应过程中存在的化合物反应的介质。惰性介质通常在反应之前与胺和/或光气混合,但也可以与进料流分开引入。例如,可以使用氮气、诸如氦气或氩气的稀有气体,或芳族化合物,例如氯苯、二氯苯、二甲苯或一氧化碳。优选使用氮气和/或氯苯作为惰性介质。惰性介质加入包含胺或氯化氢或者光气的气流中使得惰性介质与胺或与光气的气体体积比为0~20:1。

24、在反应空间内光气与胺的反应在0.01~0.5mpa的绝对压力下进行。优选0.07~0.3mpa,更优选0.09~0.2mpa的绝对压力下进行。

25、在本发明的方法中,基于反应区内普遍的压力,选择反应区中的温度以使其高于所用胺的沸点。反应区的温度一般控制为200~600℃,优选250~450℃。

26、对于本发明,光气对氨基过量使用,光气和胺的氨基的摩尔比为2.2~20:1,优选4~10:1,更优选6~8:1。预反应流股和光气料流可以与惰性介质一起引入反应空间,预反应流股和光气料流入反应区的流速为5~100m/s,优选10~80m/s。预反应流股与光气在反应区的平均反应时间为0.01~15s,优选0.04~10s,更优选0.08~5s。平均接触时间为从原料开始混合到反应混合物离开反应空间并进入后处理阶段的时长。

27、在反应区的出口获得高温的光气、惰性介质、氯化氢和异氰酸酯的混合气体,通过将反应混合物冷却至异氰酸酯的冷凝温度的方法终止该反应,优选通过向反应区出口喷入一股或多股合适的液体(淬冷液体)终止预反应流股和光气的反应生成异氰酸酯的区域,使气体混合物快速冷却,通过进一步的后处理以及纯化步骤得到纯化的异氰酸酯产品。淬冷介质为惰性溶剂或含异氰酸酯的反应液,惰性溶剂选自氯苯、二氯苯、甲苯、二甲苯、十氢化萘中的一种或多种,淬冷介质的使用量为包含胺的流股质量的1~60倍,优选2~30倍。

28、本发明的异氰酸酯为具有通式r(nco)n的脂肪族、脂环族或芳香族异氰酸酯,其中r为具有4~15个碳原子的脂肪族、脂环族或芳香族烃基,且n为1~10中的整数。

29、优选地,所述通式r(nh2)n所示的胺为苯胺、环己胺、1,4-丁二胺、1,3-环己二甲胺,1,6-己二胺、1,4-二氨基环己烷、1-氨基-3,3,5-三甲基-5-氨基甲基环己烷、4,4’-二氨基二环己基甲烷二胺、对苯二胺、间苯二亚甲基二胺、2,4或2,6-甲苯二胺、1,8-二氨基-4-(氨甲基)辛烷或三氨基壬烷。

30、优选地,通式r(nco)n所示的异氰酸酯为苯基异氰酸酯、环己基异氰酸酯、1,4-丁二异氰酸酯、1,3-二甲基异氰酸酯环己烷,1,6-己二异氰酸酯、1,4-环己烷二异氰酸、异佛尔酮二异氰酸酯、4,4’二环己基甲烷二异氰酸酯、对苯二异氰酸酯、间苯二亚甲基二异氰酸酯、甲苯二异氰酸酯、1,8-二异氰酸根-4-异氰酸根甲基辛烷或壬烷三异氰酸酯。

31、本发明的积极效果在于:气相光气法制备异氰酸酯的过程中,在反应区之前引入了预反应区,通过在预反应区的加入氯化氢流股,充分利用了反应释放的热量,降低了胺流股的压力,有效的降低了胺的分压,使得胺的气化难度大幅降低,胺气化效果有效的提高,使得反应器受污染的概率降低,反应器堵塞的固体污染物的产生量大幅的降低,显著的提升了反应器的运行稳定性和运行的周期。

- 还没有人留言评论。精彩留言会获得点赞!