一种己二腈合成反应产物分离装置及分离方法

本技术涉及一种己二腈合成反应产物分离装置及分离方法,属于化工。

背景技术:

1、己二胺是合成高性能材料尼龙66的关键化工中间单体,此外己二胺还被用于聚酰胺合成,并作为树脂固化剂和农、矿业浮选剂广泛应用于工业生产。按照原料不同,己二胺的合成方法主要有三种:丁二烯法,丙烯腈法和己二酸法。

2、丁二烯法采用以丁二烯和氢氰酸为原料,反应合成己二腈,再通过己二腈加氢合成己二胺。该法成本低,产品质量高,但是对设备和操作管理有极高要求,催化剂制备难度高,技术长期被发达国家把持,形成技术壁垒。

3、丙烯腈法通过丙烯腈电解二聚合成己二腈,再经加氢合成己二胺。该法采用剧毒原料,控制难度大,安全风险高,已经被淘汰。

4、己二酸法以己二酸为原料,经氨化脱水制取己二腈,而后加氢合成己二胺。该法相对成熟,但是流程能耗高、设备易结交腐蚀,同时装置盈亏受原料影响波动较大。

5、除以上三种方法外,日本东丽公司于上世纪60年代曾经开发过己内酰胺法制取己二胺。该法以己内酰胺为原料,通过催化氨解脱水制取6-氨基己腈,再通过加氢制取己二胺。该法因原料己内酰胺成本高企也未能大规模推广,并于1989年停产。

6、现有己二腈、己二胺生产工艺普遍受制于原料成本、设备腐蚀、环境保护及催化剂研发的限制,具有较大的开发及应用难度。

技术实现思路

1、本发明基于一种新的己二腈合成反应,提供一种反应混合物的分离方法,通过重力倾析、分凝精馏和序列分离实现己二腈的连续生产,利用较少的单元设备获取高纯度产品,流程具有良好的经济性,适于工业化大规模连续生产。

2、本技术的一个方面,提供了一种己二腈合成反应产物分离装置,所述己二腈合成反应产物分离装置包括依次经管路连接的气液分离单元、甲醇塔、脱轻塔、脱水塔、拔顶塔和精制塔;

3、所述甲醇塔、脱轻塔、脱水塔、拔顶塔和精制塔均为精馏塔;

4、所述甲醇塔的侧壁设有甲醇出口,塔顶设有氨气出口i;

5、所述精制塔的侧壁设有吲哚出口,塔顶设有己二酸二甲酯出口,塔底设有己二腈出口。

6、可选地,所述甲醇塔的回流比为0.1~50,所述甲醇塔的理论板数为5~40块。

7、可选地,所述脱轻塔的回流比为1~150,所述脱轻塔的理论板数为5~80块。

8、可选地,所述脱水塔的回流比为0.1~40,所述脱水塔的理论板数为5~80块。

9、可选地,所述拔顶塔的回流比为0.1~40,所述拔顶塔的理论板数为5~80块。

10、可选地,所述精制塔的回流比为5~100,所述产品塔的理论板数为20~100块。

11、可选地,所述甲醇塔的回流比独立地选自0.1、8、20、30、40、50中的任意值或上述任意两点间的范围值;所述甲醇塔的塔顶温度独立地选自5、10、15、20、25、30、35、40中的任意值或上述任意两点间的范围值。

12、可选地,所述脱轻塔的回流比独立地选自1、40、80、110、150中的任意值或上述任意两点间的范围值;所述脱轻塔的理论板数独立地选自5、15、30、45、60、80中的任意值或上述任意两点间的范围值。

13、可选地,所述脱水塔的回流比独立地选自0.1、1、10、20、30、40中的任意值或上述任意两点间的范围值;所述脱水塔的理论板数独立地选自5、15、30、45、60、80中的任意值或上述任意两点间的范围值。

14、可选地,所述拔顶塔的回流比独立地选自0.1、1、5、13、20、30、40中的任意值或上述任意两点间的范围值;所述拔顶塔的理论板数独立地选自5、15、30、45、60、80中的任意值或上述任意两点间的范围值。

15、可选地,所述精制塔的回流比独立地选自5、12、20、30、40、60、80、100中的任意值或上述任意两点间的范围值;所述精制塔的理论板数独立地选自20、30、40、50、60、80、100中的任意值或上述任意两点间的范围值。

16、可选地,所述吲哚出口位于所述精制塔的塔板自上到下1/10~3/5处。

17、可选地,所述气液分离单元设有原料进口、氨气出口ii和液相出口;

18、所述甲醇塔的侧壁还设有液相入口;

19、所述液相出口与所述液相入口经管路连接;

20、所述甲醇塔的塔底与所述脱轻塔的塔侧壁经管路连通;

21、所述脱轻塔的塔底与所述脱水塔的塔侧壁经管路连通;

22、所述脱水塔的塔底与所述拔顶塔的塔侧壁经管路连通;

23、所述精制塔的塔侧壁还设有重组分进口,所述拔顶塔的塔底与所述精制塔的重组分进口经管路连通。

24、可选地,所述气液分离单元包括依次连接冷凝器和闪蒸罐;其中,所述闪蒸罐设有氨气出口ii和液相出口,所述冷凝器设有原料进口。

25、可选地,所述脱轻塔的塔顶设有环戊酮水溶液出口;

26、所述己二腈合成反应产物分离装置还包括倾析器;

27、所述倾析器与所述环戊酮水溶液出口管路连通。

28、可选地,所述己二腈合成反应产物分离装置还包括氨循环压缩机;

29、所述氨循环压缩机与氨气出口i管路连通。

30、可选地,所述液相出口与所述甲醇塔的液相进口的连接管路上、所述甲醇塔的塔底与所述脱轻塔的塔侧壁的连接管路上、所述脱水塔的塔底与所述拔顶塔的塔侧壁的连接管路上、所述拔顶塔的塔底与所述精制塔的重组分的连接管路上均独立地设有增压装置。

31、作为一种具体实施方式,所述己二腈合成反应产物分离装置如图1所示,包括如下组成部分:

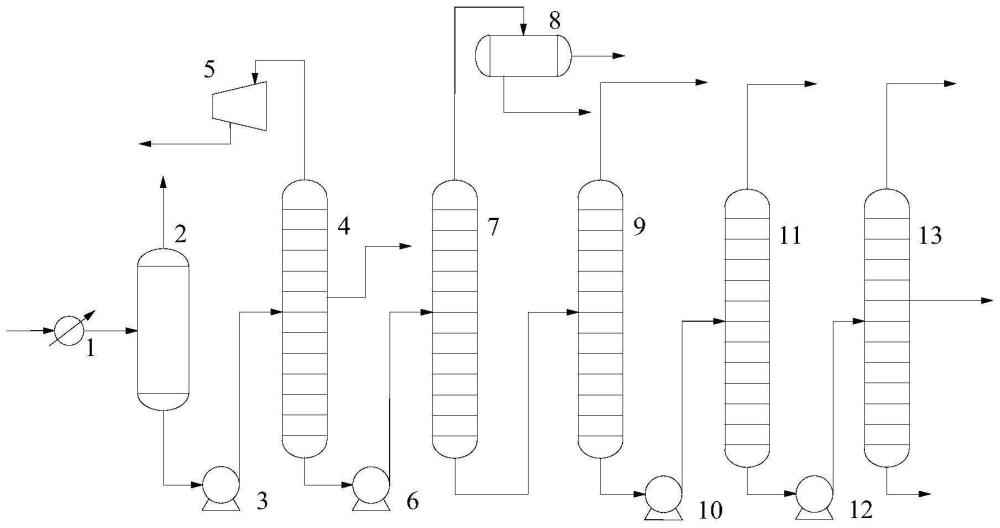

32、冷凝器1,气液分离罐2,凝液泵3,甲醇塔4,氨循环压缩机5,脱轻塔进料泵6,脱轻塔7,倾析器8,脱水塔9,拔顶塔进料泵10,拔顶塔11,精制塔进料泵12,精制塔13;

33、其中,冷凝器1,气液分离罐2,凝液泵3,甲醇塔4,脱轻塔进料泵6,脱轻塔7,脱水塔9,拔顶塔进料泵10,拔顶塔11,精制塔进料泵12,精制塔13依次连接;所述氨循环压缩机5与所述甲醇塔4的塔顶出口连接,所述倾析器8与所述脱轻塔7的塔顶出口连接。

34、本技术的另一个方面,提供一种己二腈合成反应产物的分离方法,包括:

35、将含有己二腈、己二酸二甲酯、氨、吲哚、吡咯的反应产物通入上述的己二腈合成反应产物分离装置中,经气液分离、序列分离后,依次得到甲醇、氨气、己二酸二甲酯、吲哚和己二腈。

36、可选地,所述气液分离包括:对所述己二腈合成反应产物进行冷却、闪蒸处理,分离出含氨废气和冷凝液;

37、所述序列分离包括:将所述冷凝液进行多级精馏处理,依次得到甲醇、氨气、己二酸二甲酯、吲哚和己二腈。

38、可选地,所述冷却处理的温度为-30~100℃;

39、所述闪蒸处理的压力为0~10barg。

40、可选地,可选地,所述冷却处理的温度独立地选自-30℃、-10℃、10℃、30℃、50℃、70℃、90℃、100℃中的任意值或上述任意两点间的范围值。

41、可选地,所述闪蒸处理的压力独立地选自0barg、0.15barg、2barg、4barg、6barg、8barg、10barg中的任意值或上述任意两点间的范围值。

42、可选地,所述多级精馏处理包括:

43、将所述冷凝液通入甲醇塔进行分凝精馏,塔顶获得氨气、塔侧获得甲醇、塔底获得馏出物i;

44、所述馏出物i通入脱轻塔进行精馏全凝分离a,塔顶获得环戊酮水溶液、塔底获得含水物料;

45、所述含水物料通入脱水塔进行精馏全凝分离b,塔顶得到废水、塔底获得馏出物ii;

46、所述馏出物ii通入拔顶塔进行精馏全凝分离c,塔顶得到轻杂质油,塔底得到重组分混合物;

47、所述重组分混合物通入精制塔进行精馏全凝分离d,塔顶得到己二酸二甲酯、塔侧获得吲哚、塔底得到己二腈。

48、可选地,所述甲醇塔的塔顶温度为-40~60℃,塔顶压力为1~400kpaa。

49、可选地,所述脱轻塔的塔顶温度为20~120℃,塔顶压力为1~400kpaa。

50、可选地,所述脱水塔的塔顶温度为10~80℃,塔顶压力为1~400kpaa。

51、可选地,所述拔顶塔的塔顶温度为30~120℃,塔顶压力为1~200kpaa。

52、可选地,所述精制塔的塔顶温度为80~200℃,塔顶压力为1~200kpaa。

53、可选地,所述甲醇塔的塔顶温度独立地选自-40℃、-22℃、0℃、20℃、40℃、60℃中的任意值或上述任意两点间的范围值;所述甲醇塔的塔顶压力独立地选自1kpaa、50kpaa、100kpaa、115kpaa、150kpaa、200kpaa、250kpaa、300kpaa、350kpaa、400kpaa中的任意值或上述任意两点间的范围值。

54、可选地,所述脱轻塔的塔顶温度独立地选自20℃、40℃、60℃、80℃、97℃、120℃中的任意值或上述任意两点间的范围值;所述脱轻塔的塔顶压力独立地选自1kpaa、50kpaa、110kpaa、150kpaa、200kpaa、250kpaa、300kpaa、350kpaa、400kpaa中的任意值或上述任意两点间的范围值。

55、可选地,所述脱水塔的塔顶温度独立地选自10℃、30℃、46℃、60℃、80℃中的任意值或上述任意两点间的范围值;所述脱水塔的塔顶压力独立地选自1kpaa、10kpaa、50kpaa、110kpaa、150kpaa、200kpaa、250kpaa、300kpaa、350kpaa、400kpaa中的任意值或上述任意两点间的范围值。

56、可选地,所述拔顶塔的塔顶温度独立地选自30℃、60℃、82℃、90℃、120℃中的任意值或上述任意两点间的范围值;所述拔顶塔的塔顶压力独立地选自1kpaa、5kpaa、10kpaa、50kpaa、110kpaa、150kpaa、200kpaa中的任意值或上述任意两点间的范围值。

57、可选地,所述精制塔的塔顶温度独立地选自80℃、100℃、120℃、137℃、160℃、180℃、200℃中的任意值或上述任意两点间的范围值;所述精制塔的塔顶压力独立地选自1kpaa、5kpaa、50kpaa、110kpaa、150kpaa、200kpaa中的任意值或上述任意两点间的范围值。

58、可选地,所述氨气经氨循环压缩机加压后循环使用;

59、可选地,所述环戊酮水溶液经倾析器进行相分离,得到油相和水相。

60、作为一种具体实施方式,所述分离方法如图1所示,包括如下步骤:

61、m01、反应混合物进入产物冷凝器1,在低温下形成气液两相,并在气液分离罐2中实现气液分离,分离出含氨废气和冷凝液,冷凝液经凝液泵3加压后送去甲醇塔4进行分离;其中,反应混合物为己二腈、己二酸二甲酯、氨、吲哚、吡咯及其他轻重杂质混合物;

62、m02、甲醇塔4采用分凝精馏,侧线采出,塔顶采出不凝氨气,经氨循环压缩机5加压后循环使用,侧线采出纯度99%以上的甲醇,底部馏出物经脱轻塔进料泵6加压后送去脱轻塔7进行分离;

63、m03、脱轻塔7采用精馏全凝分离,塔顶得到环戊酮水溶液,在倾析器8中分层后得到可燃油相废液和废水,塔底得到含水物料送去脱水塔9分离;

64、m04、脱水塔9采用精馏全凝分离,塔顶得到废水,塔底馏出物经拔顶塔进料泵10加压后送去拔顶塔11进行分离;

65、m05、拔顶塔11采用精馏全凝分离,塔顶得到轻杂质油,塔底得到重混合物,经精制塔进料泵12加压后送去精制塔13进行分离;

66、m06、精制塔13采用精馏全凝分离,侧线采出,塔顶得到未反应的己二酸二甲酯原料,侧线采出以吲哚为主的杂质油,塔底得到合格的己二腈产品。

67、本技术能产生的有益效果包括:

68、本技术公开了一种反应混合物的分离方法,工艺流程采用“气相分离-重力倾析-分凝精馏-序列分离-原料回用”的循环操作,可以用于己二腈的生产,工艺简洁,操作连续,产品纯度高,对未反应的原料进行回收从而降低成本,利用较少的单元设备获取高纯度己二腈产品,具有良好的经济性,适于工业化大规模连续生产。

- 还没有人留言评论。精彩留言会获得点赞!