一种可在海水中实现自修复的强韧自修复材料的制备方法

1.本发明属于自修复聚合物技术领域,涉及一种可在海水中实现自修复的强韧自修复材料的制备方法。

背景技术:

2.随着人工合成材料对环境的污染已经引起广泛重视,其中可自我修复损伤并延长使用寿命的自修复材料是解决办法之一。目前发展的自修复材料包括外援型和本征型自修复材料。外援型通过添加自修复微胶囊或微脉管来实现修复,优点是无需外加认为干预,并且无外界能量的再次输入,但是其修复次数有限,且外加胶囊往往影响材料本体性能。本征型自修复材料通过动态化学键的可逆重构来实现修复,可多次修复,且基于材料本身化学结构的设计,材料性能具有可调节性和可设计性。然而,目前发展的自修复材料,尤其是、具有优异力学性能的自修复材料,往往需要外加能量,比如热、压力等来激发自修复过程,比如专利申请cn202111104450.1公开了一种含金属-巯基配位键的变刚度自修复材料及其制备和应用,在高温下可实现自修复。专利申请cn202010392950.9公开了一种光或热引发的自修复弹性体及其制备,在压力和紫外光照射条件下可完成修复过程。然而,目前的本征型自修复材料无法达到像生物体那样自我完成修复过程。因此,开发既具有外援型自修复材料那样无人为干预的自修复性能,又兼具本征型自修复材料可逆多次修复的高力学性能自修复材料是一个难点。利用材料与环境中的物质和能量交换从而实现无人为干预自我修复是有效解决策略。

3.近年来,海洋资源的有效开发利用是国家重要发展战略,其中海洋用自修复高分子材料可以大大降低材料的日常维护和人工维修成本,在海洋领域有重要的应用前景。海水中含有大量水分子和金属离子,利用水分子和金属离子实现高分子材料的自修复过程,无人为干预,且可实现可逆多次修复。然而,目前还没有能够在海水环境中实现自我修复的高力学性能本征型自修复材料。

技术实现要素:

4.有鉴于此,本发明提供一种可在海水中实现自修复的强韧自修复材料的制备方法。

5.本发明具体提供了如下的技术方案:

6.一种可在海水中实现自修复的强韧自修复材料的制备方法,步骤为:

7.1)双端羟基封端或胺基封端聚合物与二异氰酸酯在催化剂作用下反应制备聚氨酯预聚物;

8.2)加入扩链剂1,惰性气体保护下,60~100℃温度下搅拌1~6小时,所述的扩链剂1为小分子二醇、小分子二胺或小分子二酰肼扩链剂;

9.3)加入扩链剂2,所述的扩链剂2为含邻苯二酚功能基团的扩链剂,结构式为,加入三乙胺,在惰性气体保护下,0~30℃温度下搅拌12~24小时,得到反应产物;

10.4)将步骤3)得到的反应产物倒入模具中,60~80℃温度真空干燥24~72小时,将干燥后的产物溶解于四氢呋喃中,加入金属离子的有机溶液,加入三乙胺,调节ph为8~11,继续搅拌6~24小时,倒入模具中,挥发溶剂;

11.5)将步骤4)得到的产物用压膜机压制成膜,得到可在海水中实现自修复的强韧自修复材料;

12.双端羟基封端或胺基封端聚合物、二异氰酸酯、扩链剂1、扩链剂2的摩尔比为1:2:a1:a2;其中,a1+a2=1,且0《a2《1。

13.进一步,双端羟基封端或胺基封端聚合物、二异氰酸酯、扩链剂1、扩链剂2的摩尔比为1:2:0.5:0.5或1:2:0.8:0.2或1:2:0.4:0.6或1:2:0.9:0.1。

14.进一步,双端羟基封端或胺基封端聚合物、二异氰酸酯、扩链剂1、扩链剂2的摩尔比为1:2:0.5:0.5。

15.进一步,步骤1)所述的双端羟基封端或胺基封端聚合物包括双端羟基聚醚二元醇,双端羟基聚酯二元醇,双端羟基聚二甲基硅氧烷,双端氨基聚二甲基硅氧烷,平均分子量1000-10000g/mol。

16.进一步,步骤1)所述的二异氰酸酯为甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯中的一种或几种的组合。

17.进一步,步骤4)的金属离子和步骤3)的扩链剂2的摩尔比为0.05~0.6:1。

18.进一步,步骤4)的金属离子和步骤3)的扩链剂2的摩尔比为0.2~0.3:1。

19.进一步,步骤4)的金属离子和步骤3)的扩链剂2的摩尔比为0.1:1或0.2:1或0.5:1。

20.进一步,步骤4)的金属离子是钙离子、镁离子或铁离子。

21.进一步,步骤3)所述的扩链剂2的制备方法为:

22.1)将(s)-2,6-二叔丁氧羰基氨基己酸溶解于二氯甲烷中,加入过量n-羟基丁二酰亚胺和1-乙基-(3-二甲基氨基丙基)碳化二亚胺盐酸盐,通入惰性气体保护,在冰水浴下搅拌,升至室温继续反应6小时。之后加入去离子水萃取,取有机相干燥、旋蒸,得到产物1;

23.2)将产物1溶解于甲醇,加入盐酸多巴胺和三乙胺,其中产物1:盐酸多巴胺:三乙胺的摩尔比为1:1~2:1~2,通入惰性气体,在室温下反应12小时,之后旋蒸除去溶剂;

24.3)向上述产物中加入氯化氢/乙酸乙酯溶液,浓度为1~4mol/l,通入惰性气体,室温下搅拌反应3小时。之后旋蒸除去溶剂,加入乙酸乙酯溶解产物,并用去离子水萃取,将有机相干燥、旋蒸除去溶剂,产物在真空烘箱中干燥,得到扩链剂2。

25.本发明的有益效果在于:

26.1、在可在海水中实现自修复的强韧自修复材料的化学合成过程中,采用了两种扩链剂,扩链剂1是氢键扩链剂,作用是提供规整致密的氢键交联网络,提高材料力学性能。扩链剂2含邻苯二酚基团,作用是提供可与金属离子形成动态金属配位键的交联点,从而实现提高材料力学性能和海水环境中的自发修复。

27.2、在合成了自修复材料后,加入了金属离子制备自修复膜,金属离子与邻苯二酚进一步形成交联网络,提高可在海水环境自修复的聚合物材料的力学性能。

28.3、羟基或胺基封端聚合物,二异氰酸酯,扩链剂1,扩链剂2的摩尔比为1:2:a1:a2;

其中,a1+a2=1,且0《a2《1,才能实现兼具强韧力学性能和可在海水中实现自修复。若无扩链剂1,只有扩链剂2,会导致力学性能太弱,无法成膜;若只有扩链剂1,无扩链剂2,会导致自修复性能较差,无法实现海水环境下的自修复。

29.4、相比于传统的自修复材料大多需要依靠外部干预,比如加热或加压来实现自修复,该材料自修复过程无需人为外界干预,适用于海水等苛刻环境,力学性能强,可自主实现海水环境下的自我修复。

附图说明

30.为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图:

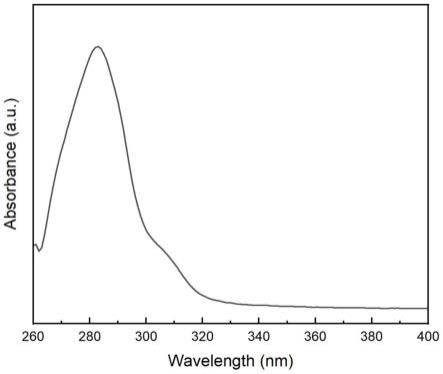

31.图1为本发明具体实施例1制得的可在海水中实现自修复的强韧自修复材料的紫外-可见吸收光谱图。

32.图2为本发明具体实施例3制得的可在海水中实现自修复的强韧自修复材料在人造海水下修复前后的应力应变曲线。

33.图3为本发明具体实施例3制得的可在海水中实现自修复的强韧自修复材料在海水中自修复的示意图。

具体实施方式

34.下面结合附图,对本发明的优选实施例进行详细的描述。

35.实施例1

36.一种可在海水中实现自修复的强韧自修复材料的制备方法,步骤为:

37.1)将4.00g双端羟基聚四氢呋喃醚二元醇(分子量1000g/mol)置于干燥反应器中,120℃真空条件下搅拌2小时除去水分,然后降温至80℃。将2.09g二环己基甲烷二异氰酸酯和20μl二月桂酸二丁基锡催化剂溶解于n,n-二甲基乙酰胺中,并加到上述反应器中,通入氩气保护,在80℃下搅拌2小时得到预聚物。

38.2)将0.29g 1,4-丁二醇(扩链剂1)溶于n,n-二甲基乙酰胺中,并加到上述预聚物中,氩气保护下80℃搅拌2小时。

39.3)将0.23g含邻苯二酚功能基团的扩链剂(扩链剂2)溶于n,n-二甲基乙酰胺中,加入0.16g三乙胺,离心除去不溶物,上清液加入上述反应体系中,在氩气保护下,0℃搅拌16小时,得到反应产物。含邻苯二酚功能基团的扩链剂的化学结构为:

[0040][0041]

4)将反应产物倒入聚四氟乙烯模具中,80℃真空干燥48小时。将上述产物溶解于四氢呋喃中,加入0.08ml 1m的氯化铁(铁离子)的甲醇溶液,加入三乙胺,调节ph为10,继续

搅拌12小时,倒入聚四氟乙烯模具中,挥发溶剂。

[0042]

5)将上述产物用压膜机在150℃,5mpa下压制1小时成膜,得到所述的海水环境中实现自修复的高力学性能自修复材料1。

[0043]

双端羟基聚四氢呋喃醚二元醇、二环己基甲烷二异氰酸酯、扩链剂1、扩链剂2的摩尔比为1:2:0.8:0.2,铁离子:扩链剂2的摩尔比为0.1:1。

[0044]

图1为本实施例1制得的自修复材料1的紫外-可见吸收光谱图。280nm处的吸收峰说明聚合物中含有邻苯二酚基团,550nm左右的吸收峰说明聚合物中形成了邻苯二酚-fe

3+

金属配位键。

[0045]

实施例2

[0046]

一种可在海水中实现自修复的强韧自修复材料的制备方法,步骤为:

[0047]

1)将4.00g双端羟基聚四氢呋喃醚二元醇(分子量2000g/mol)置于干燥反应器中,120℃真空条件下搅拌2小时除去水分,然后降温至80℃。将1.05二环己基甲烷二异氰酸酯和20μl二月桂酸二丁基锡催化剂溶解于n,n-二甲基甲酰胺中,并加到上述反应器中,通入氩气保护,在80℃下搅拌2小时得到预聚物。

[0048]

2)将0.09g 1,4-丁二醇(扩链剂1)溶于n,n-二甲基甲酰胺中,并加到上述预聚物中,氩气保护下80℃搅拌2小时。

[0049]

3)将0.36g含邻苯二酚功能基团的扩链剂(扩链剂2)溶于n,n-二甲基甲酰胺中,加入0.20g三乙胺,离心除去不溶物,上清液加入上述反应体系中,在氩气保护下,25℃搅拌15小时,得到反应产物。含邻苯二酚功能基团的扩链剂的化学结构为

[0050][0051]

4)将反应产物倒入聚四氟乙烯模具中,80℃真空干燥48小时。将上述产物溶解于四氢呋喃中,加入0.2ml1m的氯化铁(铁离子)的甲醇溶液,加入三乙胺,调节ph为10,继续搅拌12小时,倒入聚四氟乙烯模具中,挥发溶剂。

[0052]

5)将上述产物用压膜机在150℃,10mpa下压制成膜,得到所述的海水环境中实现自修复的高力学性能自修复材料2。

[0053]

双端羟基聚四氢呋喃醚二元醇、二环己基甲烷二异氰酸酯、扩链剂1、扩链剂2的摩尔比为1:2:0.5:0.5,铁离子:扩链剂2的摩尔比为0.2:1。

[0054]

实施例3

[0055]

一种可在海水中实现自修复的强韧自修复材料的制备方法,步骤为:

[0056]

1)将4.00g双端羟基聚四氢呋喃醚二元醇(分子量2000g/mol)置于干燥反应器中,120℃真空条件下搅拌2小时除去水分,然后降温至80℃。将0.89g异佛尔酮二异氰酸酯和20μl二月桂酸二丁基锡催化剂溶解于n,n-二甲基甲酰胺中,并加到上述反应器中,通入氩气

保护,在80℃下搅拌2小时得到预聚物。

[0057]

2)将0.045g 1,4-丁二醇(扩链剂1)溶于n,n-二甲基甲酰胺中,并加到上述预聚物中,氩气保护下80℃搅拌2小时。

[0058]

3)将0.17g含邻苯二酚功能基团的扩链剂(扩链剂2)溶于n,n-二甲基甲酰胺中,加入0.076g三乙胺,离心除去不溶物,上清液加入上述反应体系中,在氩气保护下,25℃搅拌15小时,得到反应产物。含邻苯二酚功能基团的扩链剂的化学结构为

[0059][0060]

4)将反应产物倒入聚四氟乙烯模具中,80℃真空干燥48小时。将上述产物溶解于四氢呋喃中,加入0.1ml1m的氯化钙(钙离子)的甲醇溶液,加入三乙胺,调节ph为10,继续搅拌12小时,倒入聚四氟乙烯模具中,挥发溶剂。

[0061]

5)将上述产物用压膜机在150℃,10mpa下压制成膜,得到所述的海水环境中实现自修复的高力学性能自修复材料3。

[0062]

双端羟基聚四氢呋喃醚二元醇、异佛尔酮二异氰酸酯、扩链剂1、扩链剂2的摩尔比为1:2:0.5:0.5,钙离子:扩链剂2的摩尔比为0.1:1。

[0063]

本实施例制得的自修复材料3在人造海水下修复前后的应力应变曲线如图2所示。将聚合物膜裁成哑铃型拉伸样条,采用万能拉力机测试原始样条的拉伸强度,为31.4mpa。将样条切断,将断面对接,置于人造海水环境中,进行修复,再次用万能拉力机对修复后的样条进行拉伸测试,得到修复后的拉伸强度为27.3mpa,修复效率达87%(修复效率为修复后拉伸强度与原始样品的拉伸强度之比)

[0064]

图3为本实施例自修复材料在人造海水中的自修复过程示意图。断裂后的样品在人造海水中修复,断裂面处的邻苯二酚基团与海水中的钙离子或镁离子形成金属配位键,修复损伤。

[0065]

实施例4

[0066]

一种可在海水中实现自修复的强韧自修复材料的制备方法,步骤为:

[0067]

1)将4.0g双端氨基聚二甲基硅氧烷(分子量4000g/mol)置于干燥反应器中,100℃真空条件下搅拌3小时除去水分,然后降温至25℃。将0.34g六亚甲基二异氰酸酯和20μl二月桂酸二丁基锡催化剂溶解于n,n-二甲基乙酰胺中,并加到上述反应器中,通入氩气保护,在25℃下搅拌5小时得到预聚物。

[0068]

2)将0.058g丁二酰肼(扩链剂1)溶于n,n-二甲基乙酰胺中,并加到上述预聚物中,氩气保护下25℃搅拌5小时。

[0069]

3)将0.17g含邻苯二酚功能基团的扩链剂(扩链剂2)溶于n,n-二甲基乙酰胺中,加入0.12g三乙胺,离心除去不溶物,上清液加入上述反应体系中,在氩气保护下,25℃搅拌16

小时,得到反应产物。含邻苯二酚功能基团的扩链剂的化学结构为

[0070][0071]

4)将反应产物倒入聚四氟乙烯模具中,80℃真空干燥48小时。将上述产物溶解于四氢呋喃中,加入0.12ml 1m的氯化铁(铁离子)的甲醇溶液,加入三乙胺,调节ph为10,继续搅拌6小时,倒入聚四氟乙烯模具中,挥发溶剂。

[0072]

5)将上述产物用压膜机在200℃,10mpa下压制0.5小时成膜,得到所述的海水环境中实现自修复的高力学性能自修复材料4。

[0073]

双端氨基聚二甲基硅氧烷、六亚甲基二异氰酸酯、扩链剂1、扩链剂2的摩尔比为1:2:0.4:0.6,铁离子:扩链剂2的摩尔比为0.2:1。

[0074]

实施例5

[0075]

一种可在海水中实现自修复的强韧自修复材料的制备方法,步骤为:

[0076]

1)将1.0g双端羟基聚己内酯(分子量2000g/mol)和3.0g双端羟基聚四氢呋喃醚二醇(分子量2000g/mol)置于干燥反应器中,120℃真空条件下搅拌2小时除去水分,然后降温至80℃。将0.89g异佛尔酮二异氰酸酯和20μl二月桂酸二丁基锡催化剂溶解于n,n-二甲基甲酰胺中,并加到上述反应器中,通入氩气保护,在80℃下搅拌2小时得到预聚物。

[0077]

2)将0.31g己二酸二酰肼(扩链剂1)溶于n,n-二甲基甲酰胺中,并加到上述预聚物中,氩气保护下25℃搅拌5小时。

[0078]

3)将0.071g含邻苯二酚功能基团的扩链剂(扩链剂2)溶于n,n-二甲基甲酰胺中,加入0.041g三乙胺,离心除去不溶物,上清液加入上述反应体系中,在氩气保护下,25℃搅拌16小时,得到反应产物。含邻苯二酚功能基团的扩链剂的化学结构为

[0079][0080]

4)将反应产物倒入聚四氟乙烯模具中,80℃真空干燥24小时。将上述产物溶解于二氯甲烷中,加入0.1ml 1m的氯化镁(镁离子)的甲醇溶液,加入三乙胺,调节ph为8,继续搅拌6小时,倒入聚四氟乙烯模具中,挥发溶剂。

[0081]

5)将上述产物用压膜机在130℃,12.5mpa下压制0.5小时成膜,得到所述的海水环境中实现自修复的高力学性能自修复材料5。

[0082]

双端羟基聚己内酯和双端羟基聚四氢呋喃醚二醇、异佛尔酮二异氰酸酯、扩链剂1、扩链剂2的摩尔比为1:2:0.9:0.1,镁离子:扩链剂2的摩尔比为0.5:1。

[0083]

实施例6

[0084]

一种可在海水中实现自修复的强韧自修复材料的制备方法,步骤为:

[0085]

1)将5.00g双端羟基聚二甲基硅氧烷(分子量5000g/mol)置于干燥反应器中,120℃真空条件下搅拌2小时除去水分,然后降温至80℃。将0.44g异佛尔酮二异氰酸酯和20μl二月桂酸二丁基锡催化剂溶解于n,n-二甲基甲酰胺中,并加到上述反应器中,通入氩气保护,在70℃下搅拌2小时得到预聚物。

[0086]

2)将0.072g 1,4-丁二醇(扩链剂1)加到上述预聚物中,加入n,n-二甲基甲酰胺,氩气保护下70℃搅拌3小时。

[0087]

3)将0.071g含邻苯二酚功能基团的扩链剂(扩链剂2)溶于n,n-二甲基甲酰胺中,加入0.041g三乙胺,离心除去不溶物,上清液加入上述反应体系中,在氩气保护下,25℃搅拌反应12小时,得到反应产物。将反应产物倒入聚四氟乙烯模具中,90℃真空干燥12小时。含邻苯二酚功能基团的扩链剂的化学结构为

[0088][0089]

4)将上述产物溶解于三氯甲烷中,加入0.04ml1m的氯化钙(钙离子)的甲醇溶液,加入三乙胺,调节ph为9,继续搅拌24小时,倒入聚四氟乙烯模具中,挥发溶剂。

[0090]

5)将上述产物用压膜机在150℃,15mpa下压制0.5小时成膜,得到所述的海水环境中实现自修复的高力学性能自修复材料6。

[0091]

双端羟基聚二甲基硅氧烷、异佛尔酮二异氰酸酯、扩链剂1、扩链剂2的摩尔比为1:2:0.8:0.2,钙离子:扩链剂2的摩尔比为0.2:1。

[0092]

对比例1(无扩链剂2)

[0093]

1)将4.00g双端羟基聚四氢呋喃醚二元醇(分子量1000g/mol)置于干燥反应器中,120℃

[0094]

真空条件下搅拌2小时除去水分,然后降温至80℃。将2.10g二环己基甲烷二异氰酸酯和20μl二月桂酸二丁基锡催化剂溶解于n,n-二甲基乙酰胺中,并加到上述反应器中,通入氩气保护,在80℃下搅拌2小时得到预聚物。

[0095]

2)将0.36g 1,4-丁二醇(扩链剂1)溶于n,n-二甲基乙酰胺中,并加到上述预聚物中,氩气保护下80℃搅拌2小时。

[0096]

3)将反应产物倒入聚四氟乙烯模具中,80℃真空干燥48小时。得到聚合物膜,经测

试其在海水环境下难以实现自修复。

[0097]

双端羟基聚四氢呋喃醚二元醇、二环己基甲烷二异氰酸酯、扩链剂1的摩尔比为1:2:1。

[0098]

对比例2(无金属离子)

[0099]

1)4.00g双端羟基聚四氢呋喃醚二元醇(分子量1000g/mol)置于干燥反应器中,120℃真空条件下搅拌2小时除去水分,然后降温至80℃。将2.10g二环己基甲烷二异氰酸酯和20μl二月桂酸二丁基锡催化剂溶解于n,n-二甲基乙酰胺中,并加到上述反应器中,通入氩气保护,在80℃下搅拌2小时得到预聚物。

[0100]

2)将0.072g 1,4-丁二醇(扩链剂1)溶于n,n-二甲基乙酰胺中,并加到上述预聚物中,氩气保护下80℃搅拌2小时。

[0101]

3)将1.14g含邻苯二酚功能基团的扩链剂(扩链剂2)溶于n,n-二甲基乙酰胺中,加入0.81g三乙胺,离心除去不溶物,上清液加入上述反应体系中,在氩气保护下,0℃搅拌16小时,得到反应产物。含邻苯二酚功能基团的扩链剂的化学结构为

[0102][0103]

4)将反应产物倒入聚四氟乙烯模具中,80℃真空干燥48小时。得到聚合物膜,经测试力学性能较弱。

[0104]

双端羟基聚四氢呋喃醚二元醇、二环己基甲烷二异氰酸酯、扩链剂1、扩链剂2的摩尔比为1:2:0.2:0.8。

[0105]

对比例3(无扩链剂1)

[0106]

1)将4.00g双端羟基聚四氢呋喃醚二元醇(分子量1000g/mol)置于干燥反应器中,120℃

[0107]

真空条件下搅拌2小时除去水分,然后降温至80℃。将2.10g二环己基甲烷二异氰酸酯和20μl二月桂酸二丁基锡催化剂溶解于n,n-二甲基乙酰胺中,并加到上述反应器中,通入氩气保护,在80℃下搅拌2小时得到预聚物。

[0108]

2)将1.42g含邻苯二酚功能基团的扩链剂(扩链剂2)溶于n,n-二甲基乙酰胺中,加入0.81g三乙胺,离心除去不溶物,上清液加入上述反应体系中,在氩气保护下,0℃搅拌16小时,得到反应产物。将反应产物倒入聚四氟乙烯模具中,80℃真空干燥48小时。所制备的聚合物呈粘稠状,无法成膜。

[0109]

双端羟基聚四氢呋喃醚二元醇、二环己基甲烷二异氰酸酯、扩链剂2的摩尔比为1:2:1。

[0110]

测试例1

[0111]

将上述聚合物膜裁成哑铃型拉伸样条,采用万能拉力机测试原始样条的拉伸强

度。拉伸速率为100mm/min。将样条切断,将断面对接,置于人造海水环境中,进行修复。再次用万能拉力机对修复后的样条进行拉伸测试,得到修复后的拉伸强度。修复效率为修复后的拉伸强度与原始拉伸强度之比。

[0112]

测试得到的材料的拉伸性能和海水中自修复效率对比结果,如表1所示。

[0113]

表1不同实施例得到的材料的拉伸性能和海水中自修复效率对比

[0114][0115]

从表1的结果可以看出,本发明实施例1-6得到的材料具备高拉伸强度,且在海水环境中能够实现自我修复,修复效率高。

[0116]

本发明实施例1-6的材料可在海水中实现自修复且具有高强度高韧性的原因:一方面是氢键交联网络和邻苯二酚-金属离子的预先交联网络共同提供了材料优异的力学性能;另一方面,在海水中修复时,损伤处的游离邻苯二酚基团再次与海水中的金属离子形成配位键交联,实现海水环境中很好的自修复性能。

[0117]

对比例1的拉伸强度低,是因为合成材料后,没有用金属离子对其进行预先交联,形成配位交联网络结构,导致强度低。

[0118]

对比例2的自修复性能不好,是因为制备的聚合物结构中无邻苯二酚结构,无法与海水环境中的钙离子或镁离子形成动态可逆配位相互作用,无法实现海水环境中高效率的自修复。

[0119]

对比例3无法成膜,是因为制备的材料没有引入扩链剂1,没有形成规整致密的氢键交联网络。

[0120]

最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1