有机硅复合材料及其制备方法和应用与流程

1.本发明涉及防辐射材料领域,具体而言,涉及一种有机硅复合材料及其制备方法和应用。

背景技术:

2.随着核电能源、医疗检测、军事战争、航空航天、民生安保等领域围绕核能及射线应用而展开的各种基础研究和技术开发不断增加,射线防护显得愈加重要。因此,能够有效减少辐射危害的核射线屏蔽材料也成为具有社会价值和经济价值的研究热点之一。

3.传统的核射线屏蔽材料主要为金属铅及其聚合物复合材料,其具有良好的能量吸收特性,对低能和高能x射线以及γ射线有较好的屏蔽效果。而且成本低、易于加工。然而,金属铅本身熔点低、具有生物毒性,而且金属铅在较高温度下会形成铅蒸汽,产生含铅废气。含铅的废气、废水、废渣等会污染大气、水源和农作物,严重危及人体健康。

技术实现要素:

4.基于此,有必要提供一种无毒环保,且能够提高辐射屏蔽性和机械性能的有机硅复合材料及其制备方法和应用。

5.本发明一方面,提供一种有机硅复合材料,其包括以下重量份的各组分:

6.硅橡胶100份、防辐射颗粒500~1800份、填料1~5份及助剂;其中,每100份所述防辐射颗粒包括70~80份第一钨粉、10~15份第二钨粉和5~10份第三钨粉,所述第一钨粉的费氏粒度为15μm~20μm,振实密度≥12.5g/cm3,所述第二钨粉的费氏粒度为5μm~10μm,振实密度≥10.5g/cm3,所述第三钨粉的费氏粒度为2μm~3μm,振实密度≥9.5g/cm3。

7.在其中一个实施例中,每100份所述防辐射颗粒还包括1~5份第四钨粉,所述第四钨粉的费氏粒度为0.1μm~1μm,振实密度≥7.5g/cm3。

8.在其中一个实施例中,所述填料为硼化合物和/或白炭黑;

9.可选地,所述硼化合物包括六方氮化硼、立方氮化硼及碳化硼中的一种或多种。

10.在其中一个实施例中,所述硅橡胶的硬度为邵a30~邵a65。

11.在其中一个实施例中,所述助剂包括硫化剂、内脱模剂、偶联剂和加工油中的一种或多种;

12.可选地,以重量份计,在所述有机硅复合材料中,所述硫化剂为0.5~1.5份、所述内脱模剂为0.05~5份、所述偶联剂为2~10份、所述加工油为0.1~5份。

13.在其中一个实施例中,所述硫化剂包括双2,4硫化剂、双2,5硫化剂及铂金硫化剂中的一种或多种。

14.在其中一个实施例中,所述内脱模剂包括内脱模剂fc-606、内脱模剂bl、内脱模剂tmv及内脱模剂ws280p中的一种或多种。

15.在其中一个实施例中,所述硅烷偶联剂si-69、硅烷偶联剂kh-560、硅烷偶联剂kh-570、硅烷偶联剂kh-590、硅烷偶联剂kh-172、硅烷偶联剂kbm-403、硅烷偶联剂a-171及硅烷

偶联剂a-172中的一种或多种。

16.在其中一个实施例中,所述加工油为硅油;

17.可选地,所述硅油包括二甲基羟基硅油、二甲基聚硅氧烷、甲基苯基聚硅氧烷、八甲基环四硅氧烷及十甲基环五硅氧烷中的一种或多种。

18.本发明一方面,还提供一种如上述所述的有机硅复合材料的制备方法,其包括以下步骤:

19.按照所述重量份称取所述硅橡胶、所述防辐射颗粒、所述填料及所述助剂混合后,进行密炼、硫化。

20.在其中一个实施例中,所述密炼的温度为30℃~60℃。

21.在其中一个实施例中,所述硫化的参数具体如下:

22.先在150℃~180℃下硫化10min~30min,再在180℃~210℃下硫化2h~16h。

23.本发明另一方面,进一步提供一种防辐射屏蔽材料,其由上述所述的有机硅复合材料制得。

24.本发明再一方面,提供一种防辐射产品,其包括上述所述的防辐射屏蔽材料。

25.上述提供的有机硅复合材料采用钨粉作为防辐射颗粒,舍去了传统的铅粉,不仅提高了有机硅复合材料的防辐射屏蔽性,而且钨粉无生物毒性,不会对环境造成污染,具有无毒环保等优点。

26.而且本发明所采用的防辐射颗粒既非单一规格,也非笼统的大范围粒度的钨粉,而是采用多种特定规格尺寸和振实密度的钨粉(第一钨粉、第二钨粉和第三钨粉)并按一定比例复配,与传统添加单一粒度钨粉的方法相比,在相同添加量的基础上,将不同规格尺寸的钨粉复配可以确保钨粉之间形成最高堆砌度,从而使得钨粉之间具有较小的间隙,能够实现最佳防辐射效果。并辅以硅橡胶作为基体材料,可以在防辐射颗粒周围形成网络结构,使防辐射颗粒分散及填充于硅橡胶基体内,且小粒度的钨粉可以充分填充于大粒度钨粉之间所形成的间隙内,从而可以避免大粒度钨粉之间产生空隙,通过不同粒度钨粉之间的配合作用,能有效提升防辐射颗粒的致密度,可以在添加少量防辐射颗粒的基础上,使制得的有机硅复合材料兼具有高防辐射性和良好的机械性能。

27.此外,大粒度钨粉所形成的间隙可以填充小粒度钨粉,但小粒度钨粉添加到一定程度后可能会导致大粒度钨粉发生分离,导致防辐射颗粒的孔隙率过大。通过对第一钨粉、第二钨粉和第三钨粉的振实密度进行特定选择,可以使第一钨粉、第二钨粉和第三钨粉混合更均匀,使防辐射颗粒的孔隙率最小,从而进一步提高了有机硅复合材料的防辐射效果的同时,避免了有机硅复合材料机械性能的下降。

28.综上,上述有机硅复合材料具有无毒、环保的优点。而且在添加较少钨粉的基础上,具备高防辐射性能;同时,硅橡胶基体能够保持有机硅复合材料的弹性和延展性,使其具有优异的柔韧性,从而使其在具有高防辐射性能的基础上兼具有良好的机械性能,有利于有机硅复合材料的成型(比如可拉伸弯折的柔性管套、板材等防护产品),而且成型产品的可加工性和表观性能良好,拓宽了其应用领域,可广泛应用于各种环境。

具体实施方式

29.现将详细地提供本发明实施方式的参考,其一个或多个实例描述于下文。提供每

一实例作为解释而非限制本发明。实际上,对本领域技术人员而言,显而易见的是,可以对本发明进行多种修改和变化而不背离本发明的范围或精神。例如,作为一个实施方式的部分而说明或描述的特征可以用于另一实施方式中,来产生更进一步的实施方式。

30.因此,旨在本发明覆盖落入所附权利要求的范围及其等同范围中的此类修改和变化。本发明的其它对象、特征和方面公开于以下详细描述中或从中是显而易见的。本领域普通技术人员应理解本讨论仅是示例性实施方式的描述,而非意在限制本发明更广阔的方面。

31.尽管本文中较多的使用了诸如硫化剂、填料等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的;本发明所用的术语“第一”、“第二”、等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

32.需要说明的是,本文中涉及的“粒度”指的并不是“颗粒直径”。本文中“费氏粒度”指的是粉末粒度值,测试基本方法为稳流式空气透过法,即在空气流速和压力不变的条件下,测定比表面积和平均粒度。

33.本文所述的“大粒度”和“小粒度”并非特定指代“第一钨粉”和“第四钨粉”的粒度,而是相对概念,即根据不同的粒度和钨粉之间所形成间隙的大小,第一钨粉、第二钨粉、第三钨粉和第四钨粉对应填充在不同尺寸的间隙之间,填充方式多样化,通过上述多种规格尺寸的钨粉配合以达到最佳的搭配效果。

34.本文中所述“振实密度”是指在规定条件下容器中的粉末经振实后所测得的单位容积的质量。振实密度或者体积密度(松装密度)定义为样品的质量和体积比,其中,样品体积包括样品本身、样品孔隙及样品间隙体积。

35.本文中所述“邵氏硬度”表示的是材料硬度的一种标准,主要分为a型(邵a)、c型(邵c)和d型(邵d)三类。

36.本文中采用“~”表示数值范围,该表达方式的表示范围内包含两个端点值。

37.可以理解,传统的防辐射材料选用铅粉作为防辐射材料具有污染有毒等缺陷。而钨的密度为19.35g/cm3,是铅的密度(11.34g/cm3)的170.6%,具有更为优异的防辐射屏蔽性。在相同添加量(即装载量)下含钨复合材料的防辐射屏蔽性高于含铅复合材料,且钨金属在长期使用中不会对人体或者环境产生危害。而且金属钨具有良好的射线屏蔽性能,且不产生二次电子辐射。为此,本发明提供了一种含钨粉的有机硅复合材料,其不包括铅粉,不仅提高了有机硅复合材料的防辐射屏蔽性,而且钨粉无生物毒性,不会对环境造成污染,具有无毒环保等优点。

38.此外,本发明通过研究发现,钨为高熔点难熔金属,其烧结态的韧性和塑性较差,且成形加工困难,同时钨粉还存在表面粗糙、松装密度低等缺陷,传统直接添加单一规格粒度的钨粉或添加笼统的大范围粒度的钨粉的方法会导致钨粉在硅橡胶基体上的装载量小、致密性差,使制得的有机硅复合材料的防辐射性能差,比如,如果钨粉粒度过小,其比表面积大,容易产生团聚而导致钨粉分散困难,进一步导致加工性能差、钨粉的装载量小,使得有机硅复合材料的防辐射性能差且不均匀;而如果钨粉的粒度过大,有机硅复合材料的机械性能(例如可拉伸性、柔韧性等)会变差,限制其实际应用。而且粒度较大的钨粉之间会存在空隙,致使有机硅复合材料的致密性较低,从而降低了其防辐射性。而一味地增加硅橡胶

基体中钨粉的比例也会影响制得的有机硅复合材料的加工性(比如可拉伸弯折性和柔韧性低等)和成型性(例如出现掉粉、材料无法成型、呈碎渣状等),从而限制了有机硅复合材料的实际应用。

39.本发明所采用的防辐射颗粒既非单一规格,也非笼统的大范围粒度的钨粉,而是采用多种特定规格尺寸和振实密度的钨粉并按一定比例复配(第一钨粉、第二钨粉和第三钨粉),与传统添加单一粒度钨粉的方法相比,在相同添加量的基础上,将不同规格尺寸的钨粉复配可以确保钨粉之间形成最高堆砌度,从而使得钨粉之间具有较小的间隙,能够实现最佳防辐射效果。并辅以硅橡胶作为基体材料,可以在防辐射颗粒周围形成网络结构,使防辐射颗粒分散及填充于硅橡胶基体内,且小粒度的钨粉可以充分填充于大粒度钨粉之间所形成的间隙内,从而可以避免大粒度钨粉之间产生空隙,通过不同粒度钨粉之间的配合作用,能有效提升防辐射颗粒的致密度,可以在添加少量防辐射颗粒的基础上,使制得的有机硅复合材料兼具有高防辐射性和良好的机械性能。

40.而且大粒度钨粉所形成的间隙可以填充小粒度钨粉,但小粒度钨粉可能会导致大粒度钨粉发生分离,导致防辐射颗粒的孔隙率过大。通过对第一钨粉、第二钨粉和第三钨粉的振实密度进行特定选择,可以使第一钨粉、第二钨粉和第三钨粉混合更均匀,使防辐射颗粒的孔隙率最小,从而进一步提高了有机硅复合材料的防辐射效果的同时,避免了有机硅复合材料机械性能的下降。

41.综上,上述有机硅复合材料具有无毒、环保的优点。而且在添加较少钨粉的基础上,具备高防辐射性能;同时,硅橡胶基体能够保持有机硅复合材料的弹性和延展性,使其具有优异的柔韧性,从而使其在具有高防辐射性能的基础上兼具有良好的机械性能,有利于有机硅复合材料的成型(比如可拉伸弯折的柔性管套、板材等防护产品),而且成型产品的可加工性和表观性能良好,拓宽了其应用领域,可广泛应用于各种环境。

42.本发明第一目的,提供一种有机硅复合材料,其包括以下重量份的各组分:

43.硅橡胶100份、防辐射颗粒500~1800份、填料1~5份及助剂;其中,每100份防辐射颗粒包括70~80份第一钨粉、10~15份第二钨粉和5~10份第三钨粉,第一钨粉的费氏粒度为15μm~20μm,振实密度≥12.5g/cm3,第二钨粉的费氏粒度为5μm~10μm,振实密度≥10.5g/cm3,第三钨粉的费氏粒度为2μm~3μm,振实密度≥9.5g/cm3。

44.需要说明的是,上述有机硅复合材料中不包括铅元素,即硅橡胶、防辐射颗粒、填料、加工油及助剂中均不包括铅粉或铅元素。

45.在一些实施方式中,第一钨粉的振实密度还可以为12.5g/cm3、13.1g/cm3、13.5g/cm3,第二钨粉的振实密度还可以为10.5g/cm3、11.0g/cm3、11.4g/cm3,第三钨粉的振实密度还可以为9.5g/cm3、10.0g/cm3。

46.在一些实施方式中,每100份防辐射颗粒还可以包括1~5份第四钨粉,其中,第四钨粉的费氏粒度为0.1μm~1μm,振实密度≥7.5g/cm3。通过加入第四钨粉可以进一步增加防辐射颗粒的致密度,使其具有更高的防辐射屏蔽性、强度和韧性。

47.可以理解,第四钨粉的振实密度还可以为7.5g/cm3、7.9g/cm3。

48.在一些实施方式中,硅橡胶的选择不做限制,选用本领域常用的硅橡胶即可。优选地,硅橡胶的硬度为邵a30~邵a65。

49.进一步地,硅橡胶选自甲基乙烯基混炼硅胶和苯基混炼硅胶中的一种或多种。其

中,甲基乙烯基混炼硅胶具体可以为天桉tn7xo,苯基混炼硅胶具体可以为jy-771/30u。

50.在一些实施方式中,填料可以为本领域公知的任意填料,包括但不限于硼化合物和/或白炭黑。其中,硼化合物具体可以选自六方氮化硼、立方氮化硼及碳化硼中的一种或多种。

51.在一些实施方式中,助剂种类和添加量不做限制,例如可以为本领域常用的有助于提升有机硅复合材料成型性、流动性、防辐射屏蔽性和机械性能等相关助剂,其在有机硅复合材料中的添加量可以为2.65~21.5重量份。在本发明中,助剂具体可以包括硫化剂、内脱模剂、偶联剂和加工油中的一种或多种。优选地,助剂包括硫化剂、内脱模剂、偶联剂和加工油。

52.可以理解,硫化剂、内脱模剂、偶联剂和加工油的种类和添加量均不做限制。例如,以重量份计,在有机硅复合材料中,硫化剂可以为0.5~1.5份、内脱模剂可以为0.05~5份、偶联剂可以为2~10份、加工油可以为0.1~5份。

53.所述硫化剂包括,但不限于双2,4硫化剂、双2,5硫化剂及铂金硫化剂中的一种或多种,显然,也可以是其它本领域公认的硫化剂;

54.所述内脱模剂包括,但不限于内脱模剂fc-606、内脱模剂bl、内脱模剂tmv及内脱模剂ws280p中的一种或多种,显然,也可以是其它本领域公认的内脱模剂;

55.所述偶联剂可以为硅烷偶联剂,具体可以选自硅烷偶联剂si-69、硅烷偶联剂kh-560、硅烷偶联剂kh-570、硅烷偶联剂kh-590、硅烷偶联剂kh-172、硅烷偶联剂kbm-403、硅烷偶联剂a-171及硅烷偶联剂a-172中的一种或多种,同样,也可以是其它本领域公认的硅烷偶联剂。

56.所述加工油可以为硅油;其中,硅油可以选自二甲基羟基硅油、二甲基聚硅氧烷、甲基苯基聚硅氧烷、八甲基环四硅氧烷及十甲基环五硅氧烷中的一种或多种,明显地,也可以为本领域其它公认的加工油。

57.优选地,加工油为二甲基羟基硅油。

58.本发明第二目的,还提供一种如上述所述的有机硅复合材料的制备方法,其包括步骤s100~s300:

59.步骤s100:按照所述重量份称取第一钨粉、第二钨粉和第三钨粉混合,制备防辐射颗粒;可以理解,在一些实施方式中,步骤s100可以省略。

60.在一些实施方式中,将第一钨粉、第二钨粉和第三钨粉进行混合的方法和时间不做限制,以能够将其混合均匀为准,例如,可以选择v型混粉机进行混合,混合时间可以为6h~10h。

61.步骤s200:按照所述重量份称取硅橡胶、防辐射颗粒、填料及助剂混合后进行密炼。

62.在一些实施方式中,密炼的参数不做限制,选用本领域常用的硅橡胶密炼参数即可,例如,密炼温度可以为30℃~60℃。

63.在一些实施方式中,密炼的具体工艺流程可以为本领域公知的硅橡胶密炼工艺,具体可以如下:

64.先将硅橡胶密炼3min~5min,再加入内脱模剂密炼5min~10min,再加入防辐射颗粒和填料密炼5min~10min,再加入加工油和偶联剂密炼5min~10min,制备第一混炼胶,冷

却,将第一混炼胶密炼3min~10min,再加入硫化剂密炼5min~10min,制备第二混炼胶。可以理解,在加入防辐射颗粒和填料进行密炼后,可以根据实际情况对密炼装置中的填料进行清除。

65.步骤s300:将第二混炼胶进行硫化。

66.在一些实施方式中,硫化的具体工艺流程可以为本领域公知的有机硅复合材料的硫化工艺,在本发明中硫化工艺具体可以如下:

67.先将第二混炼胶于150℃~180℃下硫化10min~30min,再在180℃~210℃下硫化2h~16h。

68.本发明第三目的,进一步提供一种防辐射屏蔽材料,其由上述所述的有机硅复合材料制得。

69.本发明第四目的,提供一种防辐射产品,其包括上述所述的防辐射屏蔽材料。

70.在一些实施方式中,防辐射产品可以是军工设备、航天航空设备、微电子设备,具体地,可以为手机、电脑、电视机、防护服、防护面具、防护门、核反应堆装置的防辐射层、防护板等。

71.以下结合具体实施例和对比例对本发明作进一步详细的说明。

72.实施例1

73.1)按重量份计,称取70份第一钨粉、15份第二钨粉、10份第三钨粉和5份第四钨粉在v型混粉机中混合8h,得到混合均匀的第一混合钨粉;其中,第一钨粉的费氏粒度为15μm、振实密度为13.13g/cm3,第二钨粉的费氏粒度为9μm、振实密度为11.46g/cm3,第三钨粉的费氏粒度为2μm、振实密度为9.57g/cm3,第四钨粉的费氏粒度为1μm、振实密度为7.95g/cm3;

74.2)按重量份计,称取100份邵氏硬度为30a的苯基混炼硅胶jy-771/30u置于密炼机中,于30℃下密炼5min,加入5份内脱模剂fc-606继续密炼5min后,加入1300份步骤1)中制得的第一混合钨粉和5份六方氮化硼并继续密炼10min,随后加入5份二甲基羟基硅油和10份硅烷偶联剂si-69继续密炼10min后,取出并于常温放置4h以上。随后将其置于30℃的密炼机中密炼5min后加入1.5份双2,5硫化剂并密炼5min,取出并常温放置4h以上,制得密炼胶;

75.3)将步骤2)中制得的密炼胶置于硫化模具内进行硫化,其中硫化工艺参数如下:一次硫化温度为170℃、时间为20min,二次硫化温度为200℃、时间为4h,冷却,制得有机硅复合材料。测试该有机硅复合材料的相关性能如表2所示。

76.实施例2

77.1)按重量份计,称取80份第一钨粉、10份第二钨粉和10份第三钨粉在v型混粉机中混合8h,得到混合均匀的第二混合钨粉;其中,第一钨粉的费氏粒度为18μm、振实密度为13.42g/cm3,第二钨粉的费氏粒度为5μm、振实密度为10.57g/cm3,第三钨粉的费氏粒度为2μm、振实密度为9.57g/cm3;

78.2)按重量份计,称取100份邵氏硬度为30a的苯基混炼硅胶jy-771/30u置于密炼机中,于30℃下密炼5min,加入5份内脱模剂fc-606继续密炼5min后,加入1300份步骤1)中制得的第二混合钨粉和5份六方氮化硼并继续密炼10min,随后加入5份二甲基羟基硅油和10份硅烷偶联剂si-69继续密炼10min后,取出并于常温放置4h以上。随后将其置于30℃的密炼机中密炼5min后加入1.5份双2,5硫化剂并密炼5min,取出并常温放置4h以上,制得密炼

胶;

79.3)将步骤2)中制得的密炼胶置于硫化模具内进行硫化,其中硫化工艺参数如下:一次硫化温度为170℃、时间为20min,二次硫化温度为200℃、时间为4h,冷却,制得有机硅复合材料。测试该有机硅复合材料的相关性能如表2所示。

80.实施例3

81.1)按重量份计,称取70份第一钨粉、15份第二钨粉、10份第三钨粉和5份第四钨粉在v型混粉机中混合8h,得到混合均匀的第三混合钨粉;其中,第一钨粉的费氏粒度为15μm、振实密度为13.13g/cm3,第二钨粉的费氏粒度为5μm、振实密度为10.57g/cm3,第三钨粉的费氏粒度为3μm、振实密度为10.3g/cm3,第四钨粉的费氏粒度为0.2μm、振实密度为7.57g/cm3;

82.2)按重量份计,称取100份邵氏硬度为30a的苯基混炼硅胶jy-771/30u置于密炼机中,于30℃下密炼5min,加入5份内脱模剂fc-606继续密炼5min后,加入1300份步骤1)中制得的第三混合钨粉和5份六方氮化硼并继续密炼10min,随后加入5份二甲基羟基硅油和10份硅烷偶联剂si-69继续密炼10min后,取出并于常温放置4h以上。随后将其置于30℃的密炼机中密炼5min后加入1.5份双2,5硫化剂并密炼5min,取出并常温放置4h以上,制得密炼胶;

83.3)将步骤2)中制得的密炼胶置于硫化模具内进行硫化,其中硫化工艺参数如下:一次硫化温度为170℃、时间为20min,二次硫化温度为200℃、时间为4h,冷却,制得有机硅复合材料。测试该有机硅复合材料的相关性能如表2所示。

84.实施例4

85.1)按重量份计,称取80份第一钨粉、10份第二钨粉和10份第三钨粉在v型混粉机中混合8h,得到混合均匀的第四混合钨粉;其中,第一钨粉的费氏粒度为18μm、振实密度为13.42g/cm3,第二钨粉的费氏粒度为9μm、振实密度为11.46g/cm3,第三钨粉的费氏粒度为3μm、振实密度为10.3g/cm3;

86.2)按重量份计,称取100份邵氏硬度为30a的苯基混炼硅胶jy-771/30u置于密炼机中,于30℃下密炼5min,加入5份内脱模剂fc-606继续密炼5min后,加入1300份步骤1)中制得的第一混合钨粉和5份六方氮化硼并继续密炼10min,随后加入5份二甲基羟基硅油和10份硅烷偶联剂si-69继续密炼10min后,取出并于常温放置4h以上。随后将其置于30℃的密炼机中密炼5min后加入1.5份双2,5硫化剂并密炼5min,取出并常温放置4h以上,制得密炼胶;

87.3)将步骤2)中制得的密炼胶置于硫化模具内进行硫化,其中硫化工艺参数如下:一次硫化温度为170℃、时间为20min,二次硫化温度为200℃、时间为4h,冷却,制得有机硅复合材料。测试该有机硅复合材料的相关性能如表2所示。

88.实施例5

89.1)按重量份计,称取70份第一钨粉、15份第二钨粉、10份第三钨粉和5份第四钨粉在v型混粉机中混合8h,得到混合均匀的第一混合钨粉;其中,第一钨粉的费氏粒度为15μm、振实密度为13.13g/cm3,第二钨粉的费氏粒度为9μm、振实密度为11.46g/cm3,第三钨粉的费氏粒度为2μm、振实密度为9.57g/cm3,第四钨粉的费氏粒度为1μm、振实密度为7.95g/cm3;

90.2)按重量份计,称取100份邵氏硬度为30a的苯基混炼硅胶jy-771/30u置于密炼机中,于30℃下密炼5min,加入0.05份内脱模剂fc-606继续密炼5min后,加入500份步骤1)中

制得的第一混合钨粉和5份六方氮化硼并继续密炼10min,随后加入5份二甲基羟基硅油和2份硅烷偶联剂si-69继续密炼10min后,取出并于常温放置4h以上。随后将其置于30℃的密炼机中密炼5min后加入0.5份双2,5硫化剂并密炼5min,取出并常温放置4h以上,制得密炼胶;

91.3)将步骤2)中制得的密炼胶置于硫化模具内进行硫化,其中硫化工艺参数如下:一次硫化温度为170℃、时间为20min,二次硫化温度为200℃、时间为4h,冷却,制得有机硅复合材料。测试该有机硅复合材料的相关性能如表2所示。

92.对比例1

93.本对比例与实施例1的制备方法基本相同,不同之处在于:钨粉选自费氏粒度为2μm、振实密度为5.5g/cm3的钨粉,具体步骤如下:

94.按重量份计,称取100份邵氏硬度为30a的苯基混炼硅胶jy-771/30u置于密炼机中,于30℃下密炼5min,加入5份内脱模剂fc-606继续密炼5min后,加入1300份钨粉(费氏粒度为2μm、振实密度为5.5g/cm3)和5份六方氮化硼并继续密炼10min,随后加入5份二甲基羟基硅油和10份硅烷偶联剂si-69继续密炼10min后,取出并于常温放置4h以上。随后将其置于30℃的密炼机中密炼5min后加入1.5份双2,5硫化剂并密炼5min,取出并常温放置4h以上,制得密炼胶;

95.3)将步骤2)中制得的密炼胶置于硫化模具内进行硫化,其中硫化工艺参数如下:一次硫化温度为170℃、时间为20min,二次硫化温度为200℃、时间为4h,冷却,制得有机硅复合材料。测试该有机硅复合材料的相关性能如表3所示。

96.对比例2

97.本对比例与实施例1的制备方法基本相同,不同之处在于:钨粉选自费氏粒度为5μm、振实密度为7.0g/cm3的钨粉,具体步骤如下:

98.按重量份计,称取100份邵氏硬度为30a的苯基混炼硅胶jy-771/30u置于密炼机中,于30℃下密炼5min,加入5份内脱模剂fc-606继续密炼5min后,加入1300份钨粉(费氏粒度为5μm、振实密度为7.0g/cm3)和5份六方氮化硼并继续密炼10min,随后加入5份二甲基羟基硅油和10份硅烷偶联剂si-69继续密炼10min后,取出并于常温放置4h以上。随后将其置于30℃的密炼机中密炼5min后加入1.5份双2,5硫化剂并密炼5min,取出并常温放置4h以上,制得密炼胶;

99.3)将步骤2)中制得的密炼胶置于硫化模具内进行硫化,其中硫化工艺参数如下:一次硫化温度为170℃、时间为20min,二次硫化温度为200℃、时间为4h,冷却,制得有机硅复合材料。测试该有机硅复合材料的相关性能如表3所示。

100.对比例3

101.本对比例与实施例1的制备方法基本相同,不同之处在于:钨粉选自费氏粒度为10μm、振实密度为7.0g/cm3的钨粉,具体步骤如下:

102.按重量份计,称取100份邵氏硬度为30a的苯基混炼硅胶jy-771/30u置于密炼机中,于30℃下密炼5min,加入5份内脱模剂fc-606继续密炼5min后,加入1300份钨粉(费氏粒度为10μm、振实密度为7.0g/cm3)和5份六方氮化硼并继续密炼10min,随后加入5份二甲基羟基硅油和10份硅烷偶联剂si-69继续密炼10min后,取出并于常温放置4h以上。随后将其置于30℃的密炼机中密炼5min后加入1.5份双2,5硫化剂并密炼5min,取出并常温放置4h以

上,制得密炼胶;

103.3)将步骤2)中制得的密炼胶置于硫化模具内进行硫化,其中硫化工艺参数如下:一次硫化温度为170℃、时间为20min,二次硫化温度为200℃、时间为4h,冷却,制得有机硅复合材料。测试该有机硅复合材料的相关性能如表3所示。

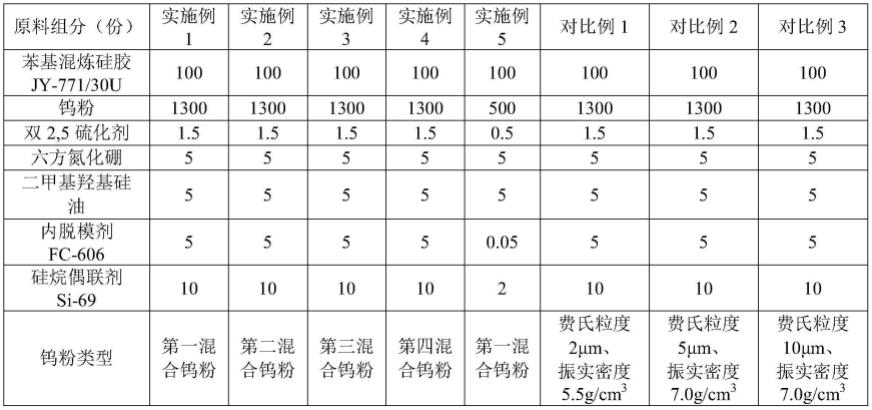

104.上述各个实施例和对比例的配方如表1所示:

105.表1

[0106][0107]

性能测试:

[0108]

1)拉伸强度和断裂伸长率测试参照标准gb/t 528-2009;

[0109]

2)密度测试参照标准gb/t 533-2008;

[0110]

3)铅当量测试参照标准yy0292.1-1997。

[0111]

上述各实施例制得的有机硅复合材料的性能测试结果如表2所示:

[0112]

表2

[0113][0114][0115]

上述各对比例制得的有机硅复合材料的性能测试结果如表3所示:

[0116]

表3

[0117][0118]

由表2和3的测试结果可知,本发明提供的有机硅复合材料,具有无毒、高辐射屏蔽性能的同时,兼具良好的机械性能(拉伸强度和断裂伸长率均较高),有利于成型产品在各种应用场所的应用扩展。而且其可加工性好,钨粉与硅橡胶基体材料融合性好,而且成型后的成品(例如辐射屏蔽试验和拉伸测试中的样板样条)表面光滑,不会出现表面掉粉、掉渣和受力后形成碎渣等现象,性能良好。

[0119]

与实施例1相较而言,对比例1制得的有机硅复合材料的拉伸性能和辐射屏蔽性能均较差,密度小。而且可加工性也很差,钨粉与硅橡胶基体材料融合性不佳,导致密炼困难。此外其表面还容易掉粉,造成钨粉流失,从而容易导致辐射屏蔽性能变差;对比例2制得的有机硅复合材料的辐射屏蔽性能下降;而且拉伸性能也变差了,限制了有机硅复合材料的后端应用;对比例3制得的有机硅复合材料的辐射屏蔽性能下降,且其拉伸性能显著降低,成品表面粗糙、不光滑,同样限制了有机硅复合材料的后端应用。

[0120]

本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本发明的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或者背景技术中列出的全部技术问题。本领域技术人员应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求的限制。

[0121]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0122]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1