一种离子液体复合催化剂制备碳酸乙烯酯的方法与流程

1.一种离子液体复合催化剂制备碳酸乙烯酯的方法,属于环形酯类合成方法技术领域。

背景技术:

2.碳酸乙烯酯做为一种性质稳定的优良极性高沸点有机溶剂,可溶解多种聚合物,电子级的碳酸乙烯酯更是被广泛应用于电化学领域,是目前锂离子电池电解液溶剂不可缺少的组成部分,同时也可用于合成高附加值的电解液添加剂。另外作为一种有机中间体被广泛应用于印染、塑料、高分子合成等领域,是绿色有机化工的基础化工原料,市场潜力巨大。

3.目前碳酸乙烯酯的合成路线主要有光气法、酯交换法、卤代醇法、尿素醇解法和环氧乙烷和co2合成法五种方法,其中光气法、环氧乙烷和co2合成法成功工业化。光气法是合成碳酸乙烯酯的传统方法,但因工艺复杂、收率低、成本高、污染严重等缺点已被逐渐淘汰。而相比于高污染的光气法,环氧乙烷和co2合成法更符合绿色化学的概念,并且收率高、杂质少,近期随着催化剂和工程技术的不断完善,被广泛应用于工业生产。

4.中国专利cn200610065602.0公开了一种新型高效催化制备环状碳酸酯的方法。其特征是使用过渡金属盐和卤化季膦盐类离子液体组成的高效二元催化剂,在反应温度为313.15k~483.15k,二氧化碳反应压力为0.1至5.0mpa的条件下,通过环加成反应合成环状碳酸酯的清洁工艺新技术。与传统的方法相比,该合成方法具有工艺简单、环境友好,但是该方案不但催化剂的成本较高,而且其收率和选择性也仍有不足。

技术实现要素:

5.本发明要解决的技术问题是:克服现有技术的不足,提供一种反应条件温和、选择性和收率高、反应彻底、副产少的离子液体复合催化剂制备碳酸乙烯酯的方法。

6.本发明解决其技术问题所采用的技术方案是:该离子液体复合催化剂制备碳酸乙烯酯的方法,其特征在于:环氧乙烷和二氧化碳在复合催化剂的催化下合成碳酸乙烯酯;

7.其中,所述的复合催化剂的主催化剂为羟基或羧基离子液体,助催化剂为金属卤化物;所述的主催化剂和助催化剂的摩尔比为1:(0.5~1);

8.所述复合催化剂的用量为环氧乙烷摩尔量的0.1%~1%,反应温度为90℃~130℃,反应压力为1mpa~3mpa,反应时间为0.5h~6h。

9.本发明涉及一种复合催化剂催化合成碳酸乙烯酯的方法,主要在于提供了一种用于合成碳酸乙烯酯的复合型催化剂,该催化剂可使环氧乙烷和二氧化碳在无溶剂且较为温和的温度、压力下,高选择性和高收率的合成碳酸乙烯酯,反应方程式如下:

10.11.使用该复合催化剂进行碳酸乙烯酯合成,反应彻底,副产少,且有催化剂成本低、便于获得等优点。

12.环氧乙烷和co2合成法催化剂分为均相催化剂和非均相催化剂,其中均相催化剂功能化离子液体催化剂因其优异的性能和结构的可设计性被广泛关注,连接羟基、羧基、氨基等不同功能基团的离子液体在催化合成碳酸乙烯酯过程中展示出良好的催化活性和选择性。本发明中连接羟基和羧基功能基团的季铵盐离子液体,因其与卤素阴离子的协同作用,相比于不携带功能基团的乙基/丁基/苯基溴化铵,表现的催化活性更高,反应条件更温和;其他功能化离子液体例如咪唑/吡啶/胍羟基离子液体制备复杂、价格昂贵,而季铵盐离子液体例如氯化胆碱和氯化甜菜碱则更为廉价。本发明中加入金属卤化物作为复合催化剂使用,弥补了氯离子作为环氧乙烷开环进攻基团能力的不足,不仅价格低廉而且催化剂活性高。

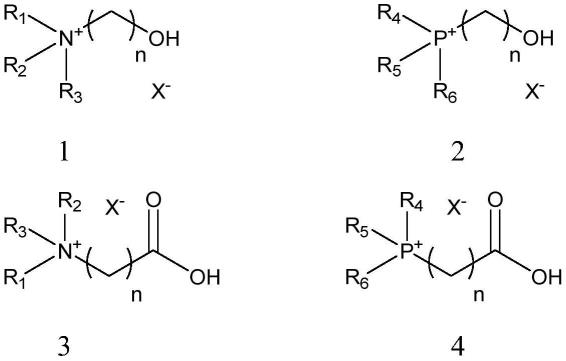

13.优选的一种上述离子液体复合催化剂制备碳酸乙烯酯的方法,所述的羟基或羧基离子液体的结构如下:

[0014][0015]

其中结构1、3中的碳原子数n为1~4,结构2、4中的碳原子数n为1~10;

[0016]

取代基r1、r2、r3、r4、r5、r6为链烷烃、环烷烃或芳烃中的一种;

[0017]

所述的链烷烃包括羟基取代烷烃或羧基取代烷烃;

[0018]

所述的环烷烃为碳原子数4~6的卤代环烷烃、甲氧基环烷烃或羧基环烷烃;

[0019]

所述的芳烃包括取代芳烃;

[0020]

所述的x-为cl-、br-或i-中的一种。

[0021]

更优选的一种上述离子液体复合催化剂制备碳酸乙烯酯的方法,所述的取代基r1、r2、r3、r4、r5、r6均为链烷烃或芳烃。优选的羟基或羧基离子液体复合催化剂制备碳酸乙烯酯时,反应温和,选择性和收率高,达到本发明的最佳效果。

[0022]

优选的一种上述离子液体复合催化剂制备碳酸乙烯酯的方法,所述的x-为cl-。优选的x-在配置复合催化剂时,催化剂成本更低且催化效果好。

[0023]

优选的一种上述离子液体复合催化剂制备碳酸乙烯酯的方法,所述的金属卤化物为mx,其中m为碱金属、碱土金属或过渡金属;x为cl、br或i。

[0024]

优选的一种上述离子液体复合催化剂制备碳酸乙烯酯的方法,所述的金属卤化物为mx,其中m为碱金属或过渡金属,x为br或i。优选的mx在配置复合催化剂时,用来制备碳酸乙烯酯反应更加温和,选择性和收率也更高,催化剂成本低廉,达到本发明的最佳效果。

[0025]

优选的一种上述离子液体复合催化剂制备碳酸乙烯酯的方法,所述的主催化剂与助催化剂的摩尔比为1:(0.8~1);

[0026]

所述的复合催化剂的用量为环氧乙烷摩尔量的0.5%~0.8%。优选的复合催化剂的配比及用量下,制备碳酸乙烯酯可使反应速率适中,选择性和收率也更高,达到本发明的最佳效果,防止因用量少而使反应时间延长或因用量多反应速率加快而产生的换热不及时大量产生环氧乙烷聚合物副产的发生,影响产品收率。

[0027]

优选的一种上述离子液体复合催化剂制备碳酸乙烯酯的方法,所述的反应温度为100℃~110℃。在使用本发明优选的复合催化剂时,反应条件较温和,温度在100℃~110℃时,即可高收率、高选择行的快速完成反应合成,温度低会延长反应时间,温度高会产生副产。

[0028]

优选的一种上述离子液体复合催化剂制备碳酸乙烯酯的方法,所述的反应压力为1.5mpa~2mpa。压力的高低影响会反应速率,压力高反应速率加快,压力低反应速率放缓,在使用本发明优选的复合催化剂时,此压力下反应速率适中,反应条件较温和,可高收率、高选择性的快速完成反应合成。

[0029]

优选的一种上述离子液体复合催化剂制备碳酸乙烯酯的方法,所述的反应时间为2h~4h。在二氧化碳压力不在下降反应结束后,延长反应时间,在混合物料几乎不含水分的条件下,该反应的温度对碳酸乙烯酯来说是稳定的,并不会发生分解现象或副反应。

[0030]

与现有技术相比,本发明的所具有的有益效果是:本发明涉及一种复合催化剂催化合成碳酸乙烯酯的方法,主要在于提供了一种用于合成碳酸乙烯酯的复合型催化剂,该催化剂可使环氧乙烷和二氧化碳在无溶剂且较为温和的温度、压力下,高选择性和高收率的合成碳酸乙烯酯,反应彻底,副产少,且具有催化剂成本低、便于获得等优点。

具体实施方式

[0031]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

[0032]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

[0033]

实施例1

[0034]

向高压反应釜中加入环氧乙烷100ml(88.2g,2.002mol)、氯化胆碱(0.84g,0.006mol)、碘化钾(0.996g,0.006mol),反应釜升温至100℃,二氧化碳压力升至1.5mpa,反应3h,待二氧化碳压力不再下降即为反应结束,降温至50℃,打开放气阀放掉未反应的二氧化碳,取样使用气相色谱仪分析,得碳酸乙烯酯收率99.5%,选择性99.8%。

[0035]

实施例2

[0036]

向高压反应釜中加入环氧乙烷100ml(88.2g,2.002mol)、氯化甜菜碱(0.922g,0.006mol)、碘化钾(0.996g,0.006mol),反应釜升温至100℃,二氧化碳压力升至1.5mpa,反

应3h,待二氧化碳压力不再下降即为反应结束,降温至50℃,打开放气阀放掉未反应的二氧化碳,取样使用气相色谱仪分析,得碳酸乙烯酯收率98.8%,选择性99.8%。

[0037]

实施例3

[0038]

向高压反应釜中加入环氧乙烷100ml(88.2g,2.002mol)、羧甲基三苯基氯化膦(2.141g,0.006mol)、碘化钾(0.996g,0.006mol),反应釜升温至100℃,二氧化碳压力升至1.5mpa,反应4h,待二氧化碳压力不再下降即为反应结束,降温至50℃,打开放气阀放掉未反应的二氧化碳,取样使用气相色谱仪分析,得碳酸乙烯酯收率99.1%,选择性99.9%。

[0039]

实施例4

[0040]

向高压反应釜中加入环氧乙烷100ml(88.2g,2.002mol)、羟乙基三苯基氯化膦(2.141g,0.006mol)、碘化钾(0.996g,0.006mol),反应釜升温至65℃,二氧化碳压力升至1.5mpa,反应3.5h,待二氧化碳压力不再下降即为反应结束,降温至50℃,打开放气阀放掉未反应的二氧化碳,取样使用气相色谱仪分析,得碳酸乙烯酯收率98.2%,选择性99.7%。

[0041]

实施例5

[0042]

同实施例1,将催化剂改为溴化胆碱(1.104g,0.006mol)、碘化钾(0.996g,0.006mol),反应2h,得碳酸乙烯酯收率97.2%,选择性99.1%。

[0043]

实施例6

[0044]

同实施例1,将催化剂改为碘化胆碱(1.386g,0.006mol)、碘化钾(0.996g,0.006mol),反应2h,得碳酸乙烯酯收率95.7%,选择性97.4%。

[0045]

实施例7

[0046]

同实施例1,将催化剂改为氯化胆碱(0.84g,0.006mol)、溴化钾(0.714g,0.006mol),反应4.5h,得碳酸乙烯酯收率97.9%,选择性99.8%。

[0047]

实施例8

[0048]

同实施例1,将催化剂改为氯化胆碱(0.84g,0.006mol)、氯化钾(0.447g,0.006mol),反应5h,得碳酸乙烯酯收率97.1%,选择性99.9%。

[0049]

实施例9

[0050]

同实施例1,将催化剂改为氯化胆碱(2.793g,0.020mol)、碘化钾(1.328g,0.020mol),反应2h,得碳酸乙烯酯收率93.7%,选择性93.4%。

[0051]

实施例10

[0052]

同实施例1,将催化剂改为氯化胆碱(0.279g,0.002mol)、碘化钾(0.133g,0.002mol),反应6h,得碳酸乙烯酯收率99.2%,选择性99.9%。

[0053]

实施例11

[0054]

同实施例1,反应温度改为130℃,反应1h,得碳酸乙烯酯收率99.2%,选择性99.5%。

[0055]

实施例12

[0056]

同实施例1,延长反应时间至6h,得碳酸乙烯酯收率99.5%,选择性99.8%。

[0057]

实施例13

[0058]

同实施例1,反应压力改为3mpa,反应2h,得碳酸乙烯酯收率99.1%,选择性99.4%。

[0059]

对比例1

[0060]

同实施例1,将催化剂改为氯化胆碱(0.84g,0.006mol),反应6h,得碳酸乙烯酯收率53.2%,选择性99.8%。

[0061]

对比例2

[0062]

同实施例1,将催化剂改为碘化钾(0.996g,0.006mol),反应6h,得碳酸乙烯酯收率36.9%,选择性99.8%。

[0063]

下面结合具体实施例对本发明做进一步说明,其中实施例1为最佳实施。

[0064]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1