一种润滑基础油的制备方法以及润滑剂

1.本发明涉及润滑剂技术领域,具体涉及一种润滑基础油的制备方法以及润滑剂。

背景技术:

2.据统计全球矿物润滑剂年产量约为3千万~4千万吨,其中30%因密封不严、泄露等方式排放到自然环境中,对土壤和水体造成了严重的污染。植物油是一种可再生资源,不仅具有无毒、高生物降解等优点,还具有低摩擦与磨损、高黏度指数、高闪点、低蒸发损失等优势,具有替代矿物油基润滑剂的潜能。但植物油较差的低温流动性、氧化安定性限制了它作为润滑剂基础油的发展潜力。

技术实现要素:

3.本发明的主要目的是提出一种润滑基础油的制备方法以及润滑剂,旨在制备一种具有良好低温流动性和氧化稳定性的生物基润滑基础油。

4.为实现上述目的,本发明提出一种润滑基础油的制备方法,包括以下步骤:

5.将过氧化氢溶液与乙酸溶液混合,加入催化剂,反应得到过氧乙酸溶液;

6.将文冠果油与所述过氧乙酸溶液进行环氧化反应后去除所述催化剂,得环氧文冠果油粗品;

7.向所述环氧文冠果油粗品中加入除水剂,搅拌、过滤,然后减压蒸馏,得生物基润滑基础油。

8.可选地,将过氧化氢溶液与乙酸溶液混合,加入催化剂,反应得到过氧乙酸溶液的步骤中:

9.反应体系中的过氧化氢与乙酸的分子摩尔比为1:1~4。

10.可选地,将过氧化氢溶液与乙酸溶液混合,加入催化剂,反应得到过氧乙酸溶液的步骤中:

11.所述过氧化氢溶液的浓度为30%;和/或,所述乙酸溶液的纯度不低于99%。

12.可选地,将过氧化氢溶液与乙酸溶液混合,加入催化剂,反应得到过氧乙酸溶液的步骤中:

13.所述催化剂为酸性催化剂,所述酸性催化剂的添加质量为反应体系总质量的1~8%。

14.可选地,将过氧化氢溶液与乙酸溶液混合,加入催化剂,反应得到过氧乙酸溶液的步骤中:

15.所述反应的反应温度为20~30℃、反应时间为4~6h。

16.可选地,将文冠果油与所述过氧乙酸溶液进行环氧化反应后去除所述催化剂,得环氧文冠果油粗品的步骤中:

17.所述文冠果油与所述过氧乙酸溶液的质量比为1:1~3。

18.可选地,将文冠果油与所述过氧乙酸溶液进行环氧化反应后去除所述催化剂,得

环氧文冠果油粗品的步骤中:

19.所述环氧化反应的反应物温度为20~25℃、反应时间为5~8h。

20.可选地,向所述环氧文冠果油粗品中加入除水剂,搅拌、过滤,然后减压蒸馏,得生物基润滑基础油的步骤中:

21.所述除水剂包括无水硫酸钠、无水硫酸镁和分子筛中的至少一种。

22.可选地,向所述环氧文冠果油粗品中加入除水剂,搅拌、过滤,然后减压蒸馏,得生物基润滑基础油的步骤中:

23.所述减压蒸馏的压力值为-0.1~0mpa、温度为30~100℃。

24.进一步地,本发明还提出一种润滑剂,包括润滑基础油,所述润滑基础油由如上所述的润滑基础油的制备方法制得。

25.本发明提供的技术方案中,以文冠果油为原料,通过过氧乙酸合成了一种具有良好低温流动性和氧化稳定性的新型生物基润滑基础油,其倾点为-18℃、起始氧化温度为180℃,收率在90%以上,且摩擦学性能极为优异,同时,本发明提供的制备方法所需原料来源广泛、价格低廉,可降低生物基润滑基础油的生产成本,且制备工艺简单,易于实现大规模工业化生产。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

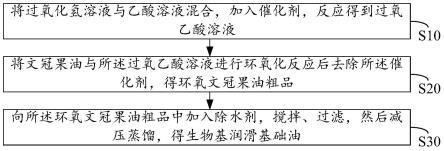

27.图1为本发明提供的润滑基础油的制备方法的一实施例的流程示意图。

28.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.植物油是一种可再生资源,不仅具有无毒、高生物降解等优点,还具有低摩擦与磨损、高黏度指数、高闪点、低蒸发损失等优势,具有替代矿物油基润滑剂的潜能。但植物油较差的低温流动性、氧化安定性限制了它作为润滑剂基础油的发展潜力。

31.鉴于此,本发明提出一种润滑基础油的制备方法,以文冠果油为原料制备得到基于文冠果油的生物基润滑基础油。在本发明之前的目前工艺中,一般是将植物油和过氧化

氢通过酸或非均相固体催化剂催化进行环氧化反应,再通过减压蒸馏的方式除去过量的过氧化氢。例如,singh等[singh y,abd rahim e.michelia champaca:sustainable novel non-edible oil as nano based bio-lubricant with tribological investigation[j].fuel,2020,282:118830]以黄兰油为原料,加入少量的过氧化氢浓硫酸,0~10℃保温反应,待溶液混合均匀,再滴加过氧化氢(206ml),反应4h,制得环氧黄兰油。该方法虽然操作流程简单、操作方便,但反应温度较低,生产成本较高,且生产的润滑基础油低温流动性显著较差,倾点为3℃,阻碍了其在工业上的应用。又例如,somidi等[somidi a k r,sharma r v,dalai ak.synthesis of epoxidized canola oil using a sulfated-sno2 catalyst[j].ind eng chem res,2014,53(49):18668-18677.]报道了以硫化sno2为催化剂、乙酸、过氧化氢为原料,催化合成环氧菜籽油的方法;madankar等[madankar c s,dalai ak,naik s n.green synthesis of biolubricant base stock from canola oil[j].ind crop prod,2013,44:139-144.]公布了一种以离子交换树脂ir-120h为催化剂,乙酸和过氧化氢作为合成材料合成环氧菜籽油的工艺。但前述两种工艺所生产的环氧菜籽油倾点分别为9和10℃,限制了其在实际生产中的应用。

[0032]

本发明中则是以文冠果油为原料,通过过氧乙酸合成基于文冠果油的生物基润滑基础油,图1所示为本发明提供的润滑基础油的制备方法的一实施例,在本实施例中,所示润滑基础油的制备方法包括以下步骤:

[0033]

步骤s10、将过氧化氢溶液与乙酸溶液混合,加入催化剂,反应得到过氧乙酸溶液;

[0034]

步骤s20、将文冠果油与所述过氧乙酸溶液进行环氧化反应后去除所述催化剂,得环氧文冠果油粗品;

[0035]

步骤s30、向所述环氧文冠果油粗品中加入除水剂,搅拌、过滤,然后减压蒸馏,得生物基润滑基础油。

[0036]

首先,将过氧化氢溶液与乙酸溶液混合,形成混合溶液,然后向所述混混合溶液中加入催化剂,在一定条件下反应得到过氧乙酸溶液;接着,将文冠果油与所述过氧乙酸溶液进行环氧化反应,反应完毕后去除所述催化剂,得到环氧文冠果油粗品;接下来,向所述环氧文冠果油粗品中加入除水剂并搅拌、过滤,去除掉其中的大部分水分,得到低含水量的环氧文冠果油粗品;最后,将过滤后的所述环氧文冠果油粗品在一定条件下减压蒸馏,去除残余的水、乙酸或过氧化氢等成分,保留重相液体,即制得基于文冠果油的生物基润滑基础油。

[0037]

本发明提供的技术方案中,以文冠果油为原料,通过过氧乙酸合成了一种具有良好低温流动性和氧化稳定性的新型生物基润滑基础油,其倾点为-18℃、起始氧化温度为180℃,收率在90%以上,且摩擦学性能极为优异,有效解决了目前生物基润滑基础油制备工艺容易导致润滑油倾点显著升高的缺点;同时,本发明提供的制备方法所需原料来源广泛、价格低廉,可降低生物基润滑基础油的生产成本,且制备工艺简单,易于实现大规模工业化生产。本发明制备工艺为绿色润滑剂提供了一种新的选择,有望解决矿物润滑剂长期以来的环境污染问题,缓解人们对于石油资源的依赖。

[0038]

在本发明的一些实施例中,步骤s10的反应体系中的过氧化氢与乙酸的分子摩尔比为1:1~4。

[0039]

进一步地,在本发明的一些实施例中,所述过氧化氢溶液的浓度为30%;和/或,所

述乙酸溶液的纯度不低于99%。

[0040]

在本发明的一些实施例中,所述催化剂为酸性催化剂,所述酸性催化剂的添加质量为反应体系总质量的1~8%,也即,所述酸性催化剂的添加质量为所述过氧化氢溶液和所述乙酸两者混合所得的混合溶液质量的1~8%。所述酸性催化剂可以是固态催化剂,例如对甲苯磺酸等;也可以是液态催化剂,例如浓硫酸等;或者也可以同时包括固体催化剂和液态催化剂,均属于本发明的保护范围。

[0041]

在本发明的一些实施例中,步骤s10中所述反应的反应温度为20~30℃、反应时间为4~6h。进一步地,在步骤s10中,添加完所述催化剂后,可预先在一定温度下搅拌预反应一段时间,例如在搅拌作用下于20℃下保温预反应0.5h,使所述催化剂与反应体系充分混合均匀,然后再在20~30℃下进行所述反应4~6h,即可得到所述过氧乙酸溶液,有利于提高反应速率和反应效率。

[0042]

在本发明的一些实施例中,步骤s20中所述文冠果油与所述过氧乙酸溶液的质量比为1:1~3。

[0043]

在本发明的一些实施例中,步骤s20中所述环氧化反应的反应物温度为20~25℃、反应时间为5~8h。进一步地,步骤s20中在完成所述环氧化反应后去除所述催化剂的方式有多种,当所述催化剂为液态催化剂时,可以采用例如清水洗涤的方式,具体操作方式可以为:向所述环氧化反应后的反应液中加入一定量的水,搅拌后静置使溶液分层,取上层油状物,即得到所述环氧文冠果油粗品。当所述催化剂为固态催化剂时,则可采用先过滤使固液分离,然后再清水洗涤的方式。

[0044]

在本发明的一些实施例中,所述除水剂包括无水硫酸钠、无水硫酸镁和分子筛中的至少一种。也即,所述除水剂即可以是上述物质中的任意一种,也可以是上述物质中的任意两种或两种以上的混合物,均属于本发明的保护范围。需要说明的是,所述除水剂的具体添加量不做限定,可以根据实际生产情况进行添加,以所添加的除水剂能够将环氧文冠果油的含水量降低至0.03%左右为准。

[0045]

在本发明的一些实施例中,所述减压蒸馏的压力值为-0.1~0mpa、温度为30~100℃。

[0046]

本发明提供的基于文冠果油的生物基润滑基础油的制备工艺突破了现有环氧化技术的局限性,并且通过优化反应过程中的各项工艺条件,有效提高了环氧文冠果油的氧化稳定性和低温流动性,获得了高品质的生物基润滑基础油。

[0047]

进一步地,本发明还提出一种润滑剂,包括润滑基础油,所述润滑基础油的制备方法参照上述实施例。可以理解的是,由于本发明润滑剂包括上述实施例的全部技术方案,因此至少具有上述实施例的全部有益效果,在此不再一一赘述。

[0048]

以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

[0049]

实施例1

[0050]

(1)将浓度30%的过氧化氢溶液与纯度不低于99%的乙酸溶液按照过氧化氢和乙酸摩尔比1:2的比例混合,形成混合溶液,然后加入占混合溶液质量8%的浓硫酸,在搅拌作用下于20℃保温反应0.5h,然后停止搅拌,于25℃保温反应4h,得到过氧乙酸溶液;

[0051]

(2)将文冠果油与制得的过氧乙酸溶液按照1:2的质量比进行混合,然后在20℃、

常压的条件下反应5h,待反应完毕后向反应液中加入与反应液等体积的水,搅拌0.5h,静置分层,取上层油状物,得到环氧文冠果油粗品;

[0052]

(3)向制得的环氧文冠果油粗品中加入适量的无水硫酸钠,搅拌、过滤,得到低含水量的环氧文冠果油粗品,然后在-0.1mpa、30℃的条件下进行减压蒸馏,以去除残留的水、乙酸或过氧化氢,保留重相液体,得到基于文冠果油的生物基润滑基础油。

[0053]

经检测,所制得的润滑基础油的倾点为-18℃,起始氧化温度为180.1℃。

[0054]

实施例2

[0055]

(1)将浓度30%的过氧化氢溶液与纯度不低于99%的乙酸溶液按照过氧化氢和乙酸摩尔比1:3的比例混合,形成混合溶液,然后加入占混合溶液质量8%的浓硫酸,在搅拌作用下于20℃保温反应0.5h,然后停止搅拌,于25℃保温反应5h,得到过氧乙酸溶液;

[0056]

(2)将文冠果油与制得的过氧乙酸溶液按照1:2的质量比进行混合,然后在20℃、常压的条件下反应5h,待反应完毕后向反应液中加入与反应液等体积的水,搅拌0.5h,静置分层,取上层油状物,得到环氧文冠果油粗品;

[0057]

(3)向制得的环氧文冠果油粗品中加入适量的无水硫酸镁,搅拌、过滤,得到低含水量的环氧文冠果油粗品,然后在-0.1mpa、40℃的条件下进行减压蒸馏,以去除残留的水、乙酸或过氧化氢,保留重相液体,得到基于文冠果油的生物基润滑基础油。

[0058]

经检测,所制得的润滑基础油的倾点为-18℃,起始氧化温度为180.3℃。

[0059]

实施例3

[0060]

(1)将浓度30%的过氧化氢溶液与纯度不低于99%的乙酸溶液按照过氧化氢和乙酸摩尔比1:4的比例混合,形成混合溶液,然后加入占混合溶液质量8%的浓硫酸,在搅拌作用下于20℃保温反应0.5h,然后停止搅拌,于25℃保温反应6h,得到过氧乙酸溶液;

[0061]

(2)将文冠果油与制得的过氧乙酸溶液按照1:3的质量比进行混合,然后在20℃、常压的条件下反应5h,待反应完毕后向反应液中加入与反应液等体积的水,搅拌0.5h,静置分层,取上层油状物,得到环氧文冠果油粗品;

[0062]

(3)向制得的环氧文冠果油粗品中加入适量的无水硫酸钠,搅拌、过滤,得到低含水量的环氧文冠果油粗品,然后在-0.1mpa、50℃的条件下进行减压蒸馏,以去除残留的水、乙酸或过氧化氢,保留重相液体,得到基于文冠果油的生物基润滑基础油。

[0063]

经检测,所制得的润滑基础油的倾点为-18℃,起始氧化温度为180℃。

[0064]

实施例4

[0065]

(1)将浓度30%的过氧化氢溶液与纯度不低于99%的乙酸溶液按照过氧化氢和乙酸摩尔比1:2的比例混合,形成混合溶液,然后加入占混合溶液质量5%的对甲苯磺酸,在搅拌作用下于20℃保温反应0.5h,然后停止搅拌,于25℃保温反应5h,得到过氧乙酸溶液;

[0066]

(2)将文冠果油与制得的过氧乙酸溶液按照1:3的质量比进行混合,然后在20℃、常压的条件下反应5h,待反应完毕后,先过滤去除反应液中的对甲苯磺酸,再向反应液中加入与反应液等体积的水,搅拌0.5h,静置分层,取上层油状物,得到环氧文冠果油粗品;

[0067]

(3)向制得的环氧文冠果油粗品中加入适量的分子筛,搅拌、过滤,得到低含水量的环氧文冠果油粗品,然后在-0.1mpa、60℃的条件下进行减压蒸馏,以去除残留的水、乙酸或过氧化氢,保留重相液体,得到基于文冠果油的生物基润滑基础油。

[0068]

经检测,所制得的润滑基础油的倾点为-18℃,起始氧化温度为181.1℃。

[0069]

实施例5

[0070]

(1)将浓度30%的过氧化氢溶液与纯度不低于99%的乙酸溶液按照过氧化氢和乙酸摩尔比1:1的比例混合,形成混合溶液,然后加入占混合溶液质量8%的浓硫酸,在搅拌作用下于20℃保温反应0.5h,然后停止搅拌,于25℃保温反应6h,得到过氧乙酸溶液;

[0071]

(2)将文冠果油与制得的过氧乙酸溶液按照1:2的质量比进行混合,然后在20℃、常压的条件下反应8h,待反应完毕后向反应液中加入与反应液等体积的水,搅拌0.5h,静置分层,取上层油状物,得到环氧文冠果油粗品;

[0072]

(3)向制得的环氧文冠果油粗品中加入适量的无水硫酸钠,搅拌、过滤,得到低含水量的环氧文冠果油粗品,然后在-0.1~0mpa、70℃的条件下进行减压蒸馏,以去除残留的水、乙酸或过氧化氢,保留重相液体,得到基于文冠果油的生物基润滑基础油。

[0073]

经检测,所制得的润滑基础油的倾点为-18℃,起始氧化温度为180.6℃。

[0074]

实施例6

[0075]

(1)将浓度30%的过氧化氢溶液与纯度不低于99%的乙酸溶液按照过氧化氢和乙酸摩尔比1:2的比例混合,形成混合溶液,然后加入占混合溶液质量8%的浓硫酸,在搅拌作用下于20℃保温反应0.5h,然后停止搅拌,于25℃保温反应5h,得到过氧乙酸溶液;

[0076]

(2)将文冠果油与制得的过氧乙酸溶液按照1:2的质量比进行混合,然后在20℃、常压的条件下反应7h,待反应完毕后向反应液中加入与反应液等体积的水,搅拌0.5h,静置分层,取上层油状物,得到环氧文冠果油粗品;

[0077]

(3)向制得的环氧文冠果油粗品中加入适量的分子筛,搅拌、过滤,得到低含水量的环氧文冠果油粗品,然后在-0.1mpa、80℃的条件下进行减压蒸馏,以去除残留的水、乙酸或过氧化氢,保留重相液体,得到基于文冠果油的生物基润滑基础油。

[0078]

经检测,所制得的润滑基础油的倾点为-18℃,起始氧化温度为182.1℃。

[0079]

实施例7

[0080]

(1)将浓度30%的过氧化氢溶液与纯度不低于99%的乙酸溶液按照过氧化氢和乙酸摩尔比1:2的比例混合,形成混合溶液,然后加入占混合溶液质量3%的对甲苯磺酸,在搅拌作用下于20℃保温反应0.5h,然后停止搅拌,于25℃保温反应4h,得到过氧乙酸溶液;

[0081]

(2)将文冠果油与制得的过氧乙酸溶液按照1:2的质量比进行混合,然后在20℃、常压的条件下反应5h,待反应完毕后,先过滤去除反应液中的对甲苯磺酸,再向反应液中加入与反应液等体积的水,搅拌0.5h,静置分层,取上层油状物,得到环氧文冠果油粗品;

[0082]

(3)向制得的环氧文冠果油粗品中加入适量的无水硫酸钠,搅拌、过滤,得到低含水量的环氧文冠果油粗品,然后在-0.1mpa、90℃的条件下进行减压蒸馏,以去除残留的水、乙酸或过氧化氢,保留重相液体,得到基于文冠果油的生物基润滑基础油。

[0083]

经检测,所制得的润滑基础油的倾点为-18℃,起始氧化温度为180.6℃。

[0084]

实施例8

[0085]

(1)将浓度30%的过氧化氢溶液与纯度不低于99%的乙酸溶液按照过氧化氢和乙酸摩尔比1:2的比例混合,形成混合溶液,然后加入占混合溶液质量3%的对甲苯磺酸,在搅拌作用下于20℃保温反应0.5h,然后停止搅拌,于25℃保温反应6h,得到过氧乙酸溶液;

[0086]

(2)将文冠果油与制得的过氧乙酸溶液按照1:1的质量比进行混合,然后在20℃、常压的条件下反应6h,待反应完毕后,先过滤去除反应液中的对甲苯磺酸,再向反应液中加

入与反应液等体积的水,搅拌0.5h,静置分层,取上层油状物,得到环氧文冠果油粗品;

[0087]

(3)向制得的环氧文冠果油粗品中加入适量的分子筛,搅拌、过滤,得到低含水量的环氧文冠果油粗品,然后在-0.1mpa、100℃的条件下进行减压蒸馏,以去除残留的水、乙酸或过氧化氢,保留重相液体,得到基于文冠果油的生物基润滑基础油。

[0088]

经检测,所制得的润滑基础油的倾点为-18℃,起始氧化温度为180.9℃。

[0089]

实施例9

[0090]

(1)将浓度30%的过氧化氢溶液与纯度不低于99%的乙酸溶液按照过氧化氢和乙酸摩尔比1:2的比例混合,形成混合溶液,然后加入占混合溶液质量1%的浓硫酸,在搅拌作用下于20℃保温反应0.5h,然后停止搅拌,于20℃保温反应6h,得到过氧乙酸溶液;

[0091]

(2)将文冠果油与制得的过氧乙酸溶液按照1:1的质量比进行混合,然后在22℃、常压的条件下反应6h,待反应完毕后向反应液中加入与反应液等体积的水,搅拌0.5h,静置分层,取上层油状物,得到环氧文冠果油粗品;

[0092]

(3)向制得的环氧文冠果油粗品中加入适量的分子筛,搅拌、过滤,得到低含水量的环氧文冠果油粗品,然后在0mpa、50℃的条件下进行减压蒸馏,以去除残留的水、乙酸或过氧化氢,保留重相液体,得到基于文冠果油的生物基润滑基础油。

[0093]

经检测,所制得的润滑基础油的倾点为-18℃,起始氧化温度为181.9℃。

[0094]

实施例10

[0095]

(1)将浓度30%的过氧化氢溶液与纯度不低于99%的乙酸溶液按照过氧化氢和乙酸摩尔比1:2的比例混合,形成混合溶液,然后加入占混合溶液质量5%的对甲苯磺酸,在搅拌作用下于20℃保温反应0.5h,然后停止搅拌,于30℃保温反应6h,得到过氧乙酸溶液;

[0096]

(2)将文冠果油与制得的过氧乙酸溶液按照1:1的质量比进行混合,然后在25℃、常压的条件下反应6h,待反应完毕后,先过滤去除反应液中的对甲苯磺酸,再向反应液中加入与反应液等体积的水,搅拌0.5h,静置分层,取上层油状物,得到环氧文冠果油粗品;

[0097]

(3)向制得的环氧文冠果油粗品中加入适量的分子筛,搅拌、过滤,得到低含水量的环氧文冠果油粗品,然后在0mpa、80℃的条件下进行减压蒸馏,以去除残留的水、乙酸或过氧化氢,保留重相液体,得到基于文冠果油的生物基润滑基础油。

[0098]

经检测,所制得的润滑基础油的倾点为-18℃,起始氧化温度为181.2℃。

[0099]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1