一种高纯乙交酯的精制方法与流程

1.本发明属于有机合成产品精制的技术领域,具体涉及一种膜分离耦合重结晶、熔融结晶来精制乙交酯的方法。

背景技术:

2.1962年美国cyananid公司合成了第一种可吸收缝合线聚乙醇酸(pga),并将其商品化,商品名为dexon;该物质在1~3个月内即可完全降解,无毒无害,绿色环保,在美国、欧盟和日本已获得可安全生物降解的塑料材料认证。

3.目前pga主要应用于医用可吸收手术缝线,药物控制释放,骨固定等高端医用领域,在国内尚无大量工业化产品,市场产品主要自国外进口,价格昂贵。

4.pga的合成主要有两种途径,羟基乙酸的直接缩聚法和乙交酯的开环聚合法,特别是,乙交酯的纯度直接影响着后续开环聚合法合成的pga的分子量与分子量分布,决定材料的应用价值。为获得至少分子量大于105的手术缝合线用pga,用于开环聚合的乙交酯的纯度需要达到99.9%以上。

5.现阶段,制备获得的粗品乙交酯中包含水、乙醇酸、多聚体等各种杂质,这些杂质的存在会对乙交酯的聚合反应产生极为不利的影响,如微量水的存在也极易导致乙交酯的水解,并且能使得pga分子链发生水解断裂;乙醇酸及其二聚体等酸性杂质的存在,不仅会导致乙交酯容易开环,而且也会使pga分子链因酸解而发生降解等。

6.因此,乙交酯粗品必须要经过一个严格的提纯过程,而单一的纯化方法很难达到目前市场对乙交酯的高纯度的要求,所以关于粗品乙交酯精制的过程,众多研究均是将至少两种分离纯化方法进行结合,且目前已报道的乙交酯的精制方法包括:重结晶与醇洗耦合法、重结晶与熔融结晶耦合法、精馏耦合重结晶法等。

7.专利cn107868075a公布了一种重结晶与醇洗耦合来提纯乙交酯的方法,该方法是先将粗品乙交酯进行重结晶,然后将所获得的重结晶乙交酯在醇类等不良溶剂中反复洗涤,得精制乙交酯;该方法虽然操作简单,但是乙交酯的损失严重,收率并不高,且反复醇洗的过程中浪费大量的有机试剂,试剂回收较困难,进而造成成本过高;

8.专利cn113336739a中公布了一种使用重结晶与熔融结晶耦合来精制乙交酯的方法,虽然熔融结晶法也是一种较为绿色的方法,根据不同组分的凝固点的不同实现各组分的分离,具有操作温度低、选择性高及环境污染少等特点,在不加任何试剂或溶剂的前提下,就能得到较高纯度的乙交酯产品;但是,乙交酯中的酸性杂质的存在,使得熔融结晶过程对于设备材质的要求较高,正如该专利披露了其采用了降膜熔融结晶器,因此设备投资大,而且该方法对于乙交酯中沸点较高的杂质也不能很好地去除,并且其重结晶过程中为了达到更好的纯化效果须经过重复重结晶的纯化过程,导致产物的损失率高,且很难进行连续性的工业化生产。

9.专利us20060247449a1中公布了可采用精馏和重结晶相结合的方法来提纯乙交酯,但是由于精馏系统的可操作性差,设备投资和能耗巨大,极易导致副产物增多,降低提

纯收率,进而陷入生产成本升高,商品率低的囧境。

10.简言之,目前对于乙交酯的精制,主要还是以重结晶与另外一种纯化方法相结合来使用,但是有关膜分离处理乙交酯的方法还未见有研究文献披露。

11.膜分离技术是利用特定薄膜来分离混合物的一种方法,可实现对料液进行有效的分离、过滤、澄清,降低能耗,提高产品的质量和收率,减少环境污染,从而降低生产成本,提高收益。

12.综上所述,要想获得高纯度的乙交酯,也为了进一步简化工艺,传统组合的乙交酯精制方法很难达到理想的效果。

技术实现要素:

13.为了解决上述的技术问题,本发明提供了一种膜分离与重结晶、熔融结晶耦合来精制乙交酯的方法。本发明的膜分离与重结晶、熔融结晶耦合的方法,可以使粗品乙交酯经提纯后,主要杂质包括乙醇酸以及乙醇酸低聚物、机械杂质、残留溶剂等能够很好地去除,同时保证乙交酯精制收率和纯度都较高,进一步减少对环境的影响。

14.本发明的方法可以通过以下技术方案来实现:

15.s1:膜处理耦合重结晶

16.室温下,将粗品乙交酯置于反应器内,加入极性溶剂,搅拌溶解;

17.待完全溶解后,经膜处理,然后将所含产品的滤液旋蒸浓缩,析晶,离心甩滤,滤液及甩滤母液回收再用,所获产品经真空干燥至恒重,得精制品1;

18.s2:熔融结晶

19.(1)加热熔融:取步骤s1获得的精制品1置于熔融结晶器中,开启控温装置,加热,直到原料全部熔化;

20.(2)降温析晶:设置控温装置降温至结晶终温,乙交酯在其壁层上逐渐析出,形成晶层,并养晶,待析晶结束后,未结晶完全的熔融态乙交酯透过底部阀门排出;

21.(3)升温发汗:控温装置升温至发汗终温,并维持发汗;

22.(4)排出母液:发汗操作结束后,打开熔融结晶器底部阀门,排出母液;

23.(5)产品收集:发汗结束,将控温装置升温,将产品全部熔化并收集排出产品,得精制品2。

24.上述步骤s1中,所述的极性溶剂为丙酮、乙酸乙酯、二氯甲烷、氯仿、乙醇、二甲基亚砜溶剂中的至少一种;

25.优选的,极性溶剂为乙酸乙酯、丙酮、二氯甲烷中的至少一种;

26.所述极性溶剂的量为粗品乙交酯质量的5~50倍。

27.优选的,极性溶剂的量为粗品乙交酯质量的8~30倍;

28.步骤s1中,所述的膜处理过程的膜为微孔滤膜、超滤膜、纳滤膜、渗透膜、反渗透膜、陶瓷复合膜中的至少一种;

29.优选的,选择膜处理中的膜为微孔滤膜、超滤膜、纳滤膜中的至少一种;

30.步骤s1中,所述的微孔滤膜的材质为醋酸纤维素、混合纤维素酯、尼龙、聚四氟乙烯、聚偏氟乙烯、聚醚砜、聚丙烯中的至少一种;

31.优选的,微孔滤膜的材质为尼龙、聚丙烯、聚四氟乙烯、聚偏氟乙烯中的至少一种;

32.步骤s1中,所述的膜的孔径范围为0.01~10μm;

33.优选的,膜的孔径范围为0.01~0.5μm;

34.上述s2的步骤(1)中,所述的精制品1的纯度≥98%;

35.优选的,精制品1的纯度≥98.5%为宜;

36.上述s2的步骤(1)中,所述的加热熔化温度范围为80~90℃;

37.优选的,加热熔化温度范围为85~90℃;

38.上述s2的步骤(2)中,所述的降温速率为0.1~10℃/h;

39.优选的,选择降温速率为0.2~5℃/h;

40.上述s2的步骤(2)中,所述的结晶终温为70~85℃;

41.优选的,结晶终温为70~80℃;

42.上述s2的步骤(2)中,所述的养晶时间为0.5~1.5h;

43.优选的,养晶时间为0.5~1h;

44.上述s2的步骤(2)中,所述的升温速率为1~10℃/h;

45.优选的,升温速率为1~5℃/h;

46.上述s2的步骤(3)中,所述的发汗终温为75~85℃;

47.优选的,发汗终温为75~80℃;

48.上述s2的步骤(3)中,所述的发汗时间为0.5~1.5h;

49.优选的,发汗时间为0.5~1h;

50.上述s2的步骤(5)中,收集产品的温度为80~95℃;

51.优选的,收集产品的温度为85~90℃。

52.本发明的有益效果在于:

53.(1)本发明乙交酯精制的膜过滤耦合重结晶、熔融结晶工艺,乙交酯的提纯度高,比如采用本发明的方法,制得的高纯度聚合级乙交酯产品,纯度≥99.9%;

54.(2)乙交酯作为热敏性物质,采用熔融结晶操作,具有分离效率高、操作温度低、无溶剂、能耗低等优势,可更好地解决上一步重结晶的溶剂残留问题。

55.(3)膜分离与重结晶、熔融结晶耦合来精制乙交酯的方法,工艺简单,特别是膜处理的引入,大大减少了重结晶的次数,减少了产物的损失,且降低了成本,而熔融结晶的引入也使得乙交酯的纯化更为彻底;最终三种纯化方法的有机结合,使得乙交酯的纯化更适用于工业的规模化,为工业上高纯度乙交酯的精制提供了良好的技术思路。

56.说明书附图

57.图1为精制品2乙交酯的红外吸收光谱图;

58.图2为精制品2乙交酯的核磁共振氢谱图;

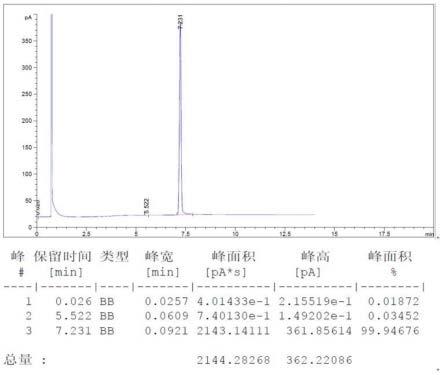

59.图3为精制品2乙交酯的dsc谱图;

60.图4为实施例4中粗品乙交酯的气相色谱图;

61.图5为实施例4中精制品1乙交酯的气相色谱图;

62.图6为实施例4中精制品2乙交酯的气相色谱图。

具体实施方式

63.为了能使本领域技术人员更好地理解本发明,现结合具体实施方式对本发明进行

更进一步的阐述。

64.实施例1

65.s1:膜处理与重结晶耦合

66.室温下,向反应器1中加入320g粗品乙交酯(批次

①

,纯度88.62%)和3.2l丙酮,搅拌,使其完全溶解,溶解完成后,利用n2将反应器1内的粗品乙交酯溶液通过超滤膜,鼓吹压入反应器2内,然后将反应器2内的滤液浓缩至绝大部分溶剂除去,同时回收溶剂丙酮,循环再用;

67.浓缩结束后,反应器2中的剩余物通过离心甩滤,得其固体产物,甩滤后的母液经处理后用于下一次的粗品精制,滤饼在-0.09mpa,40℃条件下,干燥至恒重,得282g精制品1,纯度为98.60%。

68.s2:熔融结晶

69.将280g精制品1加入至结晶器内,并通过控温装置升至86℃,将物料全部熔化,然后以1℃/h的速率降温至75℃,并养晶0.5h,未结晶的熔融态液体从结晶器底部阀门排出;

70.然后以2℃/h的速率进行升温发汗,发汗终点温度为80℃,并维持0.5h;排出母液后,将结晶器温度升至88℃,排出熔化的液体,进行产品收集,共收集267g精制品2,经检测分析,精制品2的纯度为99.91%。

71.实施例2

72.s1膜处理与重结晶耦合制备精制品1的处理工艺及操作条件同实施例1,不同之处在于:

73.取430g粗品乙交酯(批次

②

,纯度89.34%),溶解于4.5l乙酸乙酯内,通过0.1μm的聚四氟乙烯微孔滤膜过滤,滤液浓缩,离心过滤,干燥得378g精制品1,纯度98.92%;

74.s2:熔融结晶

75.将375g精制品1加入至结晶器内,然后通过控温装置升至88℃,将物料全部熔化;接着以0.5℃/h的速率降温至78℃,并养晶45min,将未结晶的熔融态液体从结晶器底部阀门排出;

76.然后以升温速率1.5℃/h进行发汗,发汗终点温度为80℃,并维持45min;排出母液后,将结晶器温度升至90℃,排出熔化的液体,进行产品收集,即得精制品2,共收集360g;经检测分析,纯度为99.92%。

77.实施例3

78.s1膜处理耦合重结晶制备精制品1的处理工艺及操作条件同实施例1,不同之处在于:

79.取468g粗品乙交酯(批次

③

,纯度89.66%),溶解于5l二氯甲烷内,通过0.1μm的聚四氟乙烯微孔滤膜过滤,浓缩,过滤,干燥得412g精制品1,纯度为98.57%;

80.s2:熔融结晶

81.将410g精制品1加入至结晶器内,然后通过控温装置升至85℃,将物料全部熔化;以1℃/h的速率降温至78℃,并养晶50min,将未结晶的熔融态液体从结晶器底部阀门排出;

82.然后以2℃/h的速率进行升温发汗,发汗终点温度为80℃,并维持50min;排出母液后,将结晶器温度升至86℃,排出熔化的液体,进行产品收集,即精制品2,共收集产品395g;经检测分析,纯度为99.90%。

83.实施例4

84.s1膜处理耦合重结晶制备精制品1的处理工艺及操作条件同实施例1,不同之处在于:

85.取410g粗品乙交酯(批次

④

,纯度90.64%),溶解于4.2l乙酸乙酯内,通过0.1μm的聚四氟乙烯微孔滤膜过滤,浓缩,过滤,干燥得365g精制品1,纯度为99.09%;

86.s2:熔融结晶

87.将360g精制品1加入至结晶器内,然后通过控温装置升至87℃,将物料全部熔化;以1.5℃/h的速率降温至79℃,并养晶45min,将未结晶的熔融态液体从结晶器底部阀门排出;

88.然后以2℃/h的速率进行升温发汗,发汗终点温度为80℃,并维持45min;排出母液后,将结晶器温度升至87℃,排出熔化的液体,进行产品收集,即精制品2,共收集产品353g;经检测分析,纯度为99.94%。

89.实施例5

90.s1膜处理耦合重结晶制备精制品1的处理工艺及操作条件同实施例1,不同之处在于:

91.取390g粗品乙交酯(批次

④

,纯度90.64%),溶解于4l乙酸乙酯内,通过纳滤膜过滤,浓缩,过滤,干燥得349g精制品1,纯度为99.16%;

92.s2:熔融结晶

93.将346g精制品1加入至结晶器内,然后通过控温装置升至88℃,将物料全部熔化;以1℃/h的速率降温至77℃,并养晶30min,将未结晶的熔融态液体从结晶器底部阀门排出;

94.然后以1.5℃/h的速率进行升温发汗,发汗终点温度为80℃,并维持45min;排出母液后,将结晶器温度升至88℃,排出熔化的液体,进行产品收集,即精制品2,共收集产品333g;经检测分析,纯度为99.95%。

95.实施例6

96.s1膜处理耦合重结晶制备精制品1的处理工艺及操作条件同实施例1,不同之处在于:

97.取445g粗品乙交酯(批次

⑤

,纯度91.28%),溶解于2.25l乙酸乙酯和2.25l丙酮内,通过纳滤膜过滤,浓缩,过滤,干燥得398g精制品1,纯度为99.10%;

98.s2:熔融结晶

99.将395g精制品1加入至结晶器内,然后通过控温装置升至88℃,将物料全部熔化;以0.5℃/h的速率降温至78℃,并养晶55min,将未结晶的熔融态液体从结晶器底部阀门排出;

100.然后以2℃/h的速率进行升温发汗,发汗终点温度为80℃,并维持55min;排出母液后,将结晶器温度升至88℃,排出熔化的液体,进行产品收集,即精制品2,共收集产品385g;经检测分析,纯度为99.96%。

101.对比例1(重结晶耦合熔融结晶)

102.步骤s1处理工艺及操作条件同实施例1,不同之处在于:

103.取365g粗品乙交酯(批次

①

,纯度88.62%),溶解于3.6l丙酮内,未经膜过滤,直接将溶液浓缩,过滤,干燥得320g精制品1,纯度94.12%。(注:精制品1检测时,溶解时显浑浊

态,将其有机膜过滤后,进行检测)。

104.s2:熔融结晶

105.将318g精制品1加入至结晶器内,然后通过控温装置升至88℃,将物料全部熔化;以1℃/h的速率降温至77℃,并养晶35min,将未结晶的熔融态液体从结晶器底部阀门排出;

106.然后以1.5℃/h的速率进行升温发汗,发汗终点温度为80℃,并维持35min;排出母液后,将结晶器温度升至89℃,排出熔化的液体,进行产品收集,即精制品2,共收集产品297g;经检测分析,纯度为96.88%。(注:精制品2检测时,溶解时显浑浊态,将其有机膜过滤后,进行检测)。

107.对比例2(膜过滤耦合重结晶)

108.步骤s1处理工艺及操作条件同实施例1,不同之处在于:

109.取403g粗品乙交酯(批次

①

,纯度88.62%),溶解于4l丙酮内,通过超滤膜过滤,滤液浓缩,过滤,干燥得348g精制品1,纯度98.63%。

110.步骤s2未进行熔融结晶操作。

111.对比例3(重结晶2次)

112.取350g粗品乙交酯(批次

④

,纯度90.64%),溶解于3.5l乙酸乙酯内,未通过膜过滤,溶液直接浓缩,过滤,干燥得309g精制品1,纯度95.85%。(注:精制品1检测时,溶解时显浑浊态,将其有机膜过滤后,进行检测)。

113.取300g精制品1用乙酸乙酯300ml再重结晶一次,得产品230g,即精制品2,经检测分析,纯度为97.75%。(注:精制品2检测时,溶解时显浑浊态,将其有机膜过滤后,进行检测)。

114.对比例4(重结晶5次)

115.取350g粗品乙交酯(批次

④

,纯度90.64%),溶解于3.5l乙酸乙酯内,未通过膜过滤,溶液直接浓缩,过滤,干燥得308g精制品1,纯度95.87%。(注:精制品1检测时,溶解时显浑浊态,将其有机膜过滤后,进行检测)。

116.取300g精制品1用纯乙酸乙酯再重结晶4次,得最终产品196g,即精制品2,经检测分析,纯度为99.95%,其精制总收率仅为56%。(注:精制品2检测时,溶解时显轻微浑浊态,将其有机膜过滤后,进行检测)。

117.为了更直观地展示本发明的实施例与对比案例,本发明人将其有关数据列于下表内:

118.[0119][0120]

注:(1)

①②③④⑤

分别代表粗品样品的不同批次;(2)膜处理后的澄清溶液浓缩至干燥得到精制品1的过程为一次重结晶。

[0121]

本发明的附图中给出了实施例4中的粗品乙交酯、精制品1及精制品2的气相色谱图,其中0.73min处的峰为溶解样品时的溶剂峰;从三幅图中也可以很明显地看出,经过本发明的膜处理耦合重结晶、熔融结晶的工艺操作之后,乙交酯的纯度显著提升,达到了99.9%以上,满足了聚合级乙交酯的纯度要求,可实现工业化生产。

[0122]

通过对比例1可知,若只有1次重结晶和熔融结晶,所获得的乙交酯纯度仅为96.88%,无法得到纯度99.9%以上的乙交酯,而且样品溶解偏浑浊;

[0123]

通过对比例2可知,若只有膜过滤和1次重结晶,所获得的乙交酯纯度仅为98.63%,纯度也很难达到99.9%;通过对比例3和对比例4可知,若无膜过滤和无熔融结晶,只采用乙酸乙酯进行重结晶,乙交酯的纯度要想达到99.9%以上,2次重结晶不能实现,至少需要5次重结晶才能实现,不过多次重结晶不仅会造成收率降低,而且整个过程操作会越繁琐,无疑成本进一步增加。

[0124]

通过以上实施例与对比例的数据对比分析,可知本发明的膜过滤、重结晶、熔融结晶耦合工艺无疑是获取99.9%以上纯度的乙交酯的一种有效方法。

[0125]

应当注意的是,以上所述的实施例仅用于解释本发明,并不对本发明构成任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性的词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订,尽管其中描述的本发明涉

及特定的方法和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可以扩展至其它所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1