一种双马来酰亚胺化合物的合成方法与流程

1.本发明属于有机合成技术领域,具体涉及一种双马来酰亚胺化合物的合成方法。

背景技术:

2.n,n'-(4,4'-亚甲基二苯基)双马来酰亚胺,简称双马来酰亚胺(bmi),双马来酰亚胺树脂具有耐高温、耐磨、高介电、高强度等许多独特的性能,广泛应用于航空、航天、军事、汽车、铁路、电力、电子、计算机、通讯、建筑等工业领域中。双马来酰亚胺树脂在高端领域应用,如覆铜板领域,作为电子级产品需要高品质的单体,但其生产过程仍然存在一些问题:第一、反应效率低下,副产物多、产物纯化困难;第二、溶剂消耗大,有机废液和废水较多,废水量为11.24吨/吨。因此,开发较为高效、三废少的双马来酰亚胺生产工艺,是十分必要的工作。

3.双马来酰亚胺的生产有多条工艺路线,目前工业生产主要有乙酸酐脱水法、共沸蒸馏法等路线。乙酸酐脱水法会产生大量的酸性有机废水,溶剂回收再利用比较困难,且生产的产品品质不高,存在酸值高、熔程宽的缺点。共沸蒸馏法的反应温度较高,容易产生褐色树脂状粘稠物,但共沸蒸馏法最大的优势就在于脱水方式为物理带水,这是反应原理本身的优势,这一点也符合原子经济性的要求,是未来技术发展的方向。

4.中国专利cn1775775采用传统催化剂硫酸、乙酸、磷酸等制备bmi,最高纯度为98%,且使用有机溶剂甲苯进行后处理,工艺复杂。

5.中国专利cn108129659后处理工艺严格控制ph和电导率,相对复杂。

6.中国专利cn105017127采用新型催化剂体系离子液体,但离子液体价格昂贵,限制了其工业化生产。

技术实现要素:

7.针对现有技术中制备双马来酰亚胺工艺复杂,成本高,不利于工业化生产的问题,本发明的目的是提供一种双马来酰亚胺化合物的合成方法,该方法有效地抑制了褐色树脂状粘稠物产生,提高了产品纯度,工艺简单,利于工业化生产。

8.为实现上述目的,本发明采用的技术方案如下:

9.一种双马来酰亚胺化合物的合成方法,将4,4

’‑

二氨基二苯甲烷和顺丁烯二酸酐在具有阻聚功能的催化剂的作用下,发生开环成酸和脱水闭环反应,生成双马来酰亚胺;其中,4,4

’‑

二氨基二苯甲烷与顺丁烯二酸酐的摩尔比为1:(1.0~4.0)。

10.进一步的,具体包括以下步骤:将4,4

’‑

二氨基二苯甲烷溶于有机溶剂中,得到4,4

’‑

二氨基二苯甲烷溶液,将顺丁烯二酸酐溶于有机溶剂中,得到顺丁烯二酸酐溶液;将4,4

’‑

二氨基二苯甲烷溶液滴加到顺丁烯二酸酐溶液中,加入催化剂,回流反应至均相后反应至少1h,得到双马来酰亚胺化合物。

11.进一步的,4,4

’‑

二氨基二苯甲烷溶液中4,4

’‑

二氨基二苯甲烷与有机溶剂的用量比为1mol:1.5~3l,顺丁烯二酸酐溶液中顺丁烯二酸酐有机溶剂的用量比为1mol:1.5~

3l。

12.进一步的,有机溶剂为甲苯和n,n-二甲基甲酰胺的混合物。

13.进一步的,n,n-二甲基甲酰胺的体积占有机溶剂总体积的5%~40%。

14.进一步的,催化剂4,4

’‑

二氨基二苯甲烷的质量的2~30%。

15.进一步的,催化剂包括摩尔比为1:(0.01~1)的酸性催化剂和副产物抑制剂。

16.进一步的,酸性催化剂为苯磺酸、对氯苯磺酸或对硝基苯磺酸。

17.进一步的,副产物抑制剂为二丁基羟基甲苯、丁基羟基茴香醚、茶多酚、2,2,6,6-四甲基哌啶氧化物或4-羟基-2,2,6,6-四甲基哌啶氧化物。

18.进一步的,回流反应至均相的反应时间为1~2h。

19.与现有技术相比,本发明具有的有益效果为:

20.本发明通过采用具有阻聚功能的催化剂,使得反应时间缩短了4-5小时,且有效地抑制了褐色树脂状粘稠物产生,克服了由于共沸蒸馏法合成双马来酰亚胺化合物,容易产生褐色树脂状粘稠聚合物的问题,因此产品品质较高,纯度可以达到了99%(lc),并且成本低,收率高,工艺简单。本发明的合成方法流程短、废水量少,为4.18吨/吨。由于抑制了聚合物类副产物,所以有机废水量大大减少。本发明制备的双马来酰亚胺和外购试剂通过面积归一法测试液相纯度,结果表面本发明的产品的纯度高于外购试剂的纯度。

21.进一步的,本发明中的有机溶剂为甲苯与dmf的混合物,甲苯是根据反应原理,采用和水共沸的甲苯溶剂带出反应生成的水,dmf是为了增加溶剂的溶解度,也可称为助溶剂,所以相对甲苯体积少,提高收率和纯度。

附图说明

22.图1为实施例1制备的产品的核磁谱图。

具体实施方式

23.下面结合实施例对本发明进一步详细说明,但本发明的保护范围不仅限于这些实施例。

24.本发明的一种双马来酰亚胺化合物的合成方法,以4,4

’‑

二氨基二苯甲烷(mda)和顺丁烯二酸酐(ma)为原料,在催化剂的作用下,在有机溶剂中发生开环成酸和脱水闭环反应,生成n,n

’‑

二苯甲烷双马来酰亚胺。具体包括以下步骤:

25.步骤一、将mda和ma分别用有机溶剂溶解,得到mda溶液和ma溶液,并将mda溶液滴加到ma溶液中,搅拌均匀,加入催化剂并升温回流至均相反应1-2小时。反应结束后,蒸出有机溶剂,停止加热并降温至70℃,加入碱性溶液,析出固体,即粗品。

26.步骤二、将粗品抽滤用热水洗涤三次,得到最终产物,为黄色固体。

27.其中,所述mda和ma的摩尔比为1:(1.0~4.0);催化剂的质量为mda质量的2~30%。

28.所述有机溶剂的加入体积等于mda摩尔量的1.5~3倍,所述有机溶剂的加入体积的单位为l,所述mda摩尔量的单位为mol。

29.有机溶剂为甲苯和n,n-二甲基甲酰胺(dmf)的混合物,且dmf体积占有机溶剂总体积的5%~40%。

30.所述催化剂为复配催化剂,包括酸性催化剂和副产物抑制剂。酸性催化剂和副产物抑制剂的摩尔比为1:(0.01~1)。将酸性催化剂和副产物抑制剂混合均匀,得到催化剂。

31.其中酸性催化剂的功能是促进正反应进行,生成目标产物;而副产物抑制剂是抑制自由基的产生从而抑制树脂状聚合物的产生。

32.酸性催化剂为苯磺酸、对氯苯磺酸或对硝基苯磺酸;副产物抑制剂为二丁基羟基甲苯、丁基羟基茴香醚、茶多酚、2,2,6,6-四甲基哌啶氧化物或4-羟基-2,2,6,6-四甲基哌啶氧化物。

33.实施例1

34.称取mda 9.9g(0.05mol)、ma 10.8g(0.11mol),将mda用100ml甲苯和20ml dmf溶解,得到mda溶液,ma用将用100ml甲苯和20ml dmf溶解,得到ma溶液,将mda溶液逐滴加入ma溶液中,搅拌至滴加完全。加入mda的质量5%的催化剂(对氯苯磺酸和2,2,6,6-四甲基哌啶氧化物的摩尔比为1:0.2),1h后回流至反应体系至均相,继续反应2h,反应完成。蒸出甲苯并收集,将剩余反应液降温至60℃,加入k2co3碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相,得到15.95g黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺,收率为89.10%,纯度为99.6%(gc纯度)。

35.参见图1,可见实施例1制备的物质为n,n

’‑

二苯甲烷双马来酰亚胺。

36.实施例2

37.称取mda 9.9g(0.05mol)、ma 9.8g(0.10mol),分别用100ml甲苯和20ml dmf溶解,将mda逐滴加入ma中,搅拌至滴加完全。加入mda的质量5%的催化剂(对硝基苯磺酸和2,2,6,6-四甲基哌啶氧化物的摩尔比为1:0.2),回流至反应体系至均相,继续反应3h,反应完成。蒸出甲苯并收集,将剩余反应液降温至60℃,加入碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到14.42g黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺,收率为80.56%,纯度为99.1%(gc纯度)。

38.实施例3

39.称取mda 9.9g(0.05mol)、ma 11.78g(0.12mol),将mda用100ml甲苯和20ml dmf溶解,得到mda溶液,ma用将用100ml甲苯和20ml dmf溶解,得到ma溶液,将mda溶液逐滴加入ma溶液中,搅拌至滴加完全。加入mda的质量5%的催化剂(对氯苯磺酸和2,2,6,6-四甲基哌啶氧化物的摩尔比为1:0.2),回流至反应体系至均相,继续反应3h,反应完成。蒸出甲苯并收集,将剩余反应液降温至60℃,加入碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到13.97g黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺,收率为78.0%,纯度为98.7%(gc纯度)。

40.实施例4

41.称取mda 9.9g(0.05mol)、ma 10.8g(0.11mol),将mda用100ml甲苯和5ml dmf溶解,得到mda溶液,ma用将用100ml甲苯和5ml dmf溶解,得到ma溶液,将mda溶液逐滴加入ma溶液中,搅拌至滴加完全。加入mda的质量5%的催化剂(对氯苯磺酸和2,2,6,6-四甲基哌啶氧化物的摩尔比为1:0.5),回流至反应体系至均相,继续反应10h,反应完成。蒸出甲苯并收集,将剩余反应液降温至60℃,加入碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到12.2g黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺,收率为68.12%,纯度为98.7%(gc纯度)。

42.实施例5

43.称取mda 9.9g(0.05mol)、ma 10.8g(0.11mol),将mda用100ml甲苯和10ml dmf溶解,得到mda溶液,ma用将用100ml甲苯和10ml dmf溶解,得到ma溶液,将mda溶液逐滴加入ma溶液中,搅拌至滴加完全。加入mda的质量5%的催化剂(对氯苯磺酸和二丁基羟基甲苯的摩尔比为1:0.5),回流至反应体系至均相,继续反应6h,反应完成。蒸出甲苯并收集,将剩余反应液降温至60℃,加入碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到13.9g黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺,收率为77.6%,纯度为98.6%(gc纯度)。

44.实施例6

45.称取mda 9.9g(0.05mol)、ma 10.8g(0.11mol),将mda用100ml甲苯和30ml dmf溶解,得到mda溶液,ma用将用100ml甲苯和30ml dmf溶解,得到ma溶液,将mda溶液逐滴加入ma溶液中,搅拌至滴加完全。加入mda的质量5%的催化剂(对氯苯磺酸和二丁基羟基甲苯的摩尔比为1:0.5),回流至反应体系至均相,继续反应3h,反应完成。蒸出甲苯并收集,将剩余反应液降温至60℃,加入碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到15.90g黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺,收率为88.78%,纯度为99.2%(gc纯度)。

46.实施例7

47.称取mda 9.9g(0.05mol)、ma 10.8g(0.11mol),将mda用100ml甲苯和40ml dmf溶解,得到mda溶液,ma用将用100ml甲苯和40ml dmf溶解,得到ma溶液,将mda溶液逐滴加入ma溶液中,搅拌至滴加完全。加入mda的质量5%的催化剂(对氯苯磺酸和二丁基羟基甲苯的摩尔比为1:0.5),回流至反应体系至均相,继续反应3h,反应完成。蒸出甲苯并收集,将剩余反应液降温至60℃,加入碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到15.88g黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺,收率为88.67%,纯度为99.2%(gc纯度)。

48.实施例8

49.称取mda 9.9g(0.05mol)、ma 10.8g(0.11mol),将mda用100ml甲苯和20ml dmf溶解,得到mda溶液,ma用将用100ml甲苯和20ml dmf溶解,得到ma溶液,将mda溶液逐滴加入ma溶液中,搅拌至滴加完全。加入mda的质量5%的催化剂(对氯苯磺酸和二丁基羟基甲苯的摩尔比为1:0.05),回流至反应体系至均相,继续反应1.5h,反应完成。采出甲苯并收集,将剩余反应液降温至60℃,加入naoh碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到15.84g黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺,收率为88.4%,纯度为99.2%(gc纯度)。

50.实施例9

51.称取mda 9.9g(0.05mol)、ma 10.8g(0.11mol),将mda用100ml甲苯和20ml dmf溶解,得到mda溶液,ma用将用100ml甲苯和20ml dmf溶解,得到ma溶液,将mda溶液逐滴加入ma溶液中,搅拌至滴加完全。加入mda的质量5%的催化剂(对硝基苯磺酸和二丁基羟基甲苯的摩尔比为1:0.05),回流至反应体系至均相,继续反应1h,反应完成。采出甲苯并收集,将剩余反应液降温至60℃,加入koh碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到15.89g黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺,收率为

88.7%,纯度为99.3%(gc纯度)。

52.实施例10

53.称取mda 9.9g(0.05mol)、ma 10.8g(0.11mol),将mda用100ml甲苯和20ml dmf溶解,得到mda溶液,ma用将用100ml甲苯和20ml dmf溶解,得到ma溶液,将mda溶液逐滴加入ma溶液中,搅拌至滴加完全。加入mda的质量5%的催化剂(对硝基苯磺酸和二丁基羟基甲苯的摩尔比为1:0.05),回流至反应体系至均相,继续反应2h,反应完成。采出甲苯并收集,将剩余反应液降温至60℃,加入na2co3碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到15.90g黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺,收率为88.8%,纯度为99.2%(gc纯度)。

54.实施例11

55.称取mda 9.9g(0.05mol)、ma 10.8g(0.11mol),将mda用100ml甲苯和10ml dmf溶解,得到mda溶液,ma用将用100ml甲苯和10ml dmf溶解,得到ma溶液,将mda溶液逐滴加入ma溶液中,搅拌至滴加完全。加入mda的质量2%的催化剂(苯磺酸和二丁基羟基甲苯的摩尔比为1:0.3),回流至反应体系至均相,继续反应12h,反应完成。采出甲苯并收集,将剩余反应液降温至60℃,加入碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到15.49g黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺,收率为86.5%,纯度为99.1%(gc纯度)。

56.实施例12

57.称取mda 9.9g(0.05mol)、ma 10.8g(0.11mol),将mda用100ml甲苯和10ml dmf溶解,得到mda溶液,ma用将用100ml甲苯和10ml dmf溶解,得到ma溶液,将mda溶液逐滴加入ma溶液中,搅拌至滴加完全。加入mda的质量10%的催化剂(苯磺酸和二丁基羟基甲苯的摩尔比为1:0.3),回流至反应体系至均相,继续反应3h,反应完成。采出甲苯并收集,将剩余反应液降温至60℃,加入碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到15.42g黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺,收率为86.1%,纯度为99.4%(gc纯度)。

58.实施例13

59.称取mda 9.9g(0.05mol)、ma 10.8g(0.11mol),将mda用100ml甲苯和10ml dmf溶解,得到mda溶液,ma用将用100ml甲苯和10ml dmf溶解,得到ma溶液,将mda溶液逐滴加入ma溶液中,搅拌至滴加完全。加入mda的质量20%的催化剂(苯磺酸和二丁基羟基甲苯的摩尔比为1:0.3),回流至反应体系至均相,继续反应3h,反应完成。采出甲苯并收集,将剩余反应液降温至60℃,加入碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到15.38g黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺,收率为85.9%,纯度为99.3%(gc纯度)。

60.实施例14

61.称取mda 9.9g(0.05mol)、ma 10.8g(0.11mol),将mda用100ml甲苯和10ml dmf溶解,得到mda溶液,ma用将用100ml甲苯和10ml dmf溶解,得到ma溶液,将mda溶液逐滴加入ma溶液中,搅拌至滴加完全。加入mda的质量30%的催化剂(苯磺酸和二丁基羟基甲苯的摩尔比为1:0.3),回流至反应体系至均相,继续反应3h,反应完成。采出甲苯并收集,将剩余反应液降温至60℃,加入碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收

集有机相。得到15.56g黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺,收率为86.9%,纯度为99.3%(gc纯度)。

62.实施例15

63.称取mda 9.9g(0.05mol)、ma 0.05mol,将mda溶于75ml有机溶剂中,有机溶剂为甲苯和dmf的混合物,dmf为有机溶剂的体积的5%,得到mda溶液,将ma溶于75ml有机溶剂中,有机溶剂为甲苯和dmf的混合物,dmf为有机溶剂的体积的5%,得到ma溶液,将mda溶液逐滴加入ma溶液中,搅拌至滴加完全。加入mda的质量20%的催化剂(苯磺酸和丁基羟基茴香醚的摩尔比为1:0.01),回流至反应体系至均相,继续反应6h,反应完成。采出甲苯并收集,将剩余反应液降温至60℃,加入碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺。

64.实施例16

65.称取mda 9.9g(0.05mol)、ma 0.2mol,将mda溶于150ml有机溶剂中,有机溶剂为甲苯和dmf的混合物,dmf为有机溶剂的体积的20%,得到mda溶液,将ma溶于150ml有机溶剂中,有机溶剂为甲苯和dmf的混合物,dmf为有机溶剂的体积的20%,得到ma溶液,将mda溶液逐滴加入ma溶液中,搅拌至滴加完全。加入mda的质量10%的催化剂(苯磺酸和茶多酚的摩尔比为1:0.7),回流至反应体系至均相,继续反应3h,反应完成。采出甲苯并收集,将剩余反应液降温至60℃,加入碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺。

66.实施例17

67.称取mda 9.9g(0.05mol)、ma 0.15mol,将mda溶于100ml有机溶剂中,有机溶剂为甲苯和dmf的混合物,dmf为有机溶剂的体积的30%,得到mda溶液,将ma溶于100ml有机溶剂中,有机溶剂为甲苯和dmf的混合物,dmf为有机溶剂的体积的30%,得到ma溶液,将mda溶液逐滴加入ma溶液中,搅拌至滴加完全。加入mda的质量15%的催化剂(苯磺酸和4-羟基-2,2,6,6-四甲基哌啶氧化物的摩尔比为1:1),回流至反应体系至均相,继续反应10h,反应完成。采出甲苯并收集,将剩余反应液降温至60℃,加入碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺。

68.对比例1

69.称取mda 9.9g(0.05mol)、ma 10.8g(0.11mol),分别用100ml甲苯和10ml dmf溶解,将mda逐滴加入ma中,搅拌至滴加完全。加入mda的质量5%的催化剂苯磺酸,回流至反应体系至均相,继续反应3h,反应完成。采出甲苯并收集,将剩余反应液降温至60℃,加入碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到6.12g黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺,收率为34.2%,纯度为78.2%(gc纯度)。

70.对比例2

71.称取mda 9.9g(0.05mol)、ma 10.8g(0.11mol),分别用100ml甲苯和20ml dmf溶解,将mda逐滴加入ma中,搅拌至滴加完全。加入mda的质量5%的催化剂浓h2so4(质量浓度为98%),回流至反应体系至均相,继续反应1h,反应完成。采出甲苯并收集,将剩余反应液降温至60℃,加入碱性溶液,剧烈搅拌,析出固体。将固-液体系抽滤并用水洗至中性,收集有机相。得到5.44g黄色粉末,即为n,n

’‑

二苯甲烷双马来酰亚胺,收率为30.42%,纯度为69.2%(gc纯度)。

72.对比例1和对比例2说明采用硫酸或苯磺酸作为催化剂,产率低,纯度低。

73.对比例3

74.取mda 9.9g(0.05mol)、ma 10.8g(0.11mol),分别用100ml甲苯和10ml dmf溶解,将mda逐滴加入ma中,搅拌至滴加完全。不加催化剂,反应20h,体系仍是非均相,反应失败。

75.从对比例3可以看出,不加催化剂是无法实现目标产物的制备的。

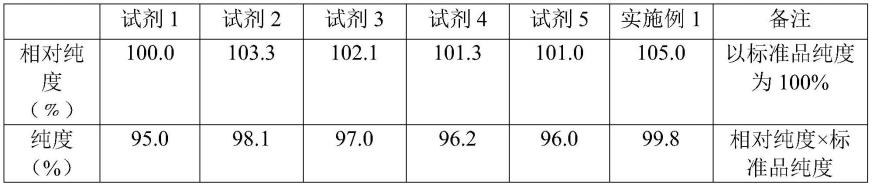

76.(3)将本发明实施例1的产品和外购试剂通过面积归一法测试液相纯度,其结果如下表1所示。

77.表1本产品和外购试剂纯度

[0078] 试剂1试剂2试剂3试剂4试剂5实施例1纯度(%)95.898.297.096.395.999.6

[0079]

以外购tci(lc纯度95%)为标准品,2,2

’‑

二联吡啶为内标物,通过内标法测试五家外购试剂及实施例1的产品的纯度,其结果如下表2所示:

[0080]

表2外购试剂及本产品的纯度

[0081][0082]

通过两种方法测试五家外购品和本产品纯度,本产品均优于五家外购品纯度。

[0083]

本发明中的合成方法流程短、废水量少,为4.18吨/吨。由于采用副产物抑制剂,抑制了聚合物类副产物,因此后处理工艺也相对简化,只有碱沉析出和水洗两个单元操作,因此有机废水量大大减少。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1