一种低碳排放新材料及其制备方法与流程

1.本发明属于高分子材料技术领域,具体涉及一种低碳排放新材料及其制备方法。

背景技术:

2.abs和hips是一种用途广泛的塑料,其具有良好的机械性能、外观,所以常用于汽车、电器、电子、玩具领域。每年报废的汽车、电子电器、玩具等都会产生大量的塑料垃圾,但是目前这些塑料垃圾大部分被填埋或焚烧,对环境造成了不可修复的影响;而小部分塑料垃圾即使被拆解分类回收,但其拆解分类回收的塑料大多数性能差,基本是降级回收使用。木质素是造纸工业的废弃物,全球每年产生2000万吨,基本用于建筑防水、建材等低值产业,但是利用率仅20%。

3.目前,对于abs和造纸液提取的木质素复合材料或者hips和造纸液提取的木质素复合材料的研究均未见报道,仅有的文献也是对秸秆生产乙醇汽油的废渣提取的酶解木质素,虽然氯化改性酶解木质素与abs、hips复合物进行了简单的研究,但是其冲击强度严重劣化,对于工业使用并无实际可用性。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种有效利用工业废弃物以提高产品强度和实际可用性的复合物产品。

5.为达到上述目的,本发明提供如下技术方案:一种低碳排放新材料,包括如下重量份的原料:消费后回收的树脂76-95份,木质素1-10份,增韧剂3-10份,加工助剂1-4份。

6.进一步地,所述木质素为造纸液中提取的并经偶联剂表面处理的木质素。

7.进一步地,所述消费后回收的树脂为hips树脂或abs树脂。

8.进一步地,所述树脂为hips树脂时,增韧剂采用sbs、k胶、sbr、epdm中的一种或几种混合。

9.进一步地,所述树脂为abs树脂时,增韧剂采用sbs、k胶、sbr、epdm中的一种或几种混合。

10.进一步地,所述加工助剂包括抗氧剂、润滑剂、热稳定剂、耐候剂中的一种或几种混合。

11.进一步地,一种低碳排放新材料的制备方法,具体包括以下步骤:

12.步骤s1,从造纸液中提取木质素后将木质素进行表面处理,

13.步骤s11,将木质素与偶联剂按比例混合,转移至温度可调的高速混合机中搅拌混匀;

14.步骤s12,搅拌时以喷雾的形式添加步骤s11中的偶联剂;

15.步骤s13,将物料搅匀后转移至低速混合机中搅拌冷却,放料包装;

16.步骤s2,以树脂为基体,向其中加入增韧剂、加工助剂以及经过表面处理的木质素,并将上述材料混合;

17.步骤s3,挤出造粒。

18.进一步地,所述步骤s11中木质素与偶联剂的质量比为100:3-5。

19.进一步地,步骤偶联剂包括硬脂酸、硬脂酸盐、硅烷偶联剂、钛酸酯偶联剂、稀土偶联剂中的一种或者几种混合物。

20.进一步地,步骤s11中物料在高速混合机中的转速为400-1000rpm,混合温度为60-140摄氏度,混合时间为2-4h;步骤s13中低速混合机的转速为60-100rpm,搅拌冷却温度为30-50摄氏度。

21.本发明的有益效果在于:

22.1、本发明向消费后回收的树脂中添加了木质素,得到的新材料碳排放量减少了50%以上,由于生物质固废本身是零碳排放量的材料,所以将生物质固废固化到塑料材料中,可以减少石油基材料的使用;而且在减少碳排量的同时,消费后回收的树脂与木质素的结合反应也提高了新材料的多次使用回收性能。

23.2、本发明制备的新材料能够替代石化产品用于电子电器产品外壳,还可以减少石化产品的消耗量,有效降低终端产品的碳排放水平。

24.3、本发明新材料的机械性能和老化性能均有所增加,所以塑料制品的使用时长也得到了增强。

25.4、本发明减少了新材料回收造粒、注塑成型过程中恶臭、刺激性气味的产生。

具体实施方式

26.本发明中,实施例1-实施例3为abs树脂的实施例:

27.实施例1

28.一种低碳排放新材料,包括如下重量百分比的原料:消费后回收的abs树脂88份,木质素4份,增韧剂6份,加工助剂2份。

29.本实施例中增韧剂采用高胶粉,加工助剂采用抗氧化剂。

30.一种低碳排放新材料的制备方法,具体包括以下步骤:

31.步骤s1,从造纸液中提取木质素后,对木质素进行表面处理,其处理表面工艺为:

32.步骤s11,将木质素与偶联剂按质量比100:3的比例混合,转移至转速为700rpm、温度为100摄氏度的高速混合机中搅拌3小时,本实施例中偶联剂采用硅烷偶联剂;

33.步骤s12,搅拌过程中以喷雾的形式向物料中加入步骤s11的偶联剂,以喷雾的形式加入偶联剂会使得物料的分散性更好,偶联剂的主要作用是改善得到的木质素与树脂之间的界面相容性,以及保护材料在加工温度(200~300摄氏度)不发生多余的化学反应,提高复合物的稳定性,使物料充分混匀;

34.步骤s13,将物料搅匀后转移至转速为80rpm的低速混合机中搅拌冷却,当温度冷却至40摄氏度后放料包装;

35.步骤s2,以消费后回收的abs树脂为基体,向其中加入经过步骤s1处理的木质素、增韧剂以及加工助剂,再将上述材料混匀;

36.步骤s3,采用双螺杆挤出机挤出造粒。

37.实施例2

38.一种低碳排放新材料,包括如下重量百分比的原料:消费后回收的abs树脂76份,

木质素10份,增韧剂10份,加工助剂4份。

39.本实施例中增韧剂采用高胶粉,加工助剂采用抗氧化剂。

40.一种低碳排放新材料的制备方法,具体包括以下步骤:

41.步骤s1,从造纸液中提取木质素后,对木质素进行表面处理,其处理表面处理工艺为:

42.步骤s11,将木质素与偶联剂按质量比100:3的质量比混合,转移至转速为700rpm、温度为100摄氏度的高速混合机中搅拌3小时,使物料充分混匀,本实施例中偶联剂采用硅烷偶联剂;

43.步骤s12,搅拌过程中以喷雾的形式向物料中加入步骤s11的偶联剂,以喷雾的形式加入偶联剂会使得物料的分散性更好;偶联剂的主要作用是改善得到的木质素与树脂之间的界面相容性,以及保护材料在加工温度(200~300摄氏度)不发生多余的化学反应,提高复合物的稳定性,使物料充分混匀;

44.步骤s13,将物料搅匀后转移至转速为80rpm的低速混合机中搅拌冷却,当温度冷却至40摄氏度后放料包装。

45.步骤s2,以消费后回收的abs树脂为基体,向其中加入经过步骤s1处理的木质素、增韧剂以及加工助剂,再将上述材料混匀;

46.步骤s3,采用双螺杆挤出机挤出造粒。

47.实施例3

48.一种低碳排放新材料的制备方法,包括如下重量百分比的原料:消费后回收的abs树脂95份,木质素1份,增韧剂3份,加工助剂1份。

49.本实施例中增韧剂采用高胶粉,加工助剂采用抗氧化剂。

50.一种低碳排放新材料,具体包括以下步骤:

51.步骤s1,从造纸液中提取木质素后,对木质素进行表面处理,其处理表面处理工艺为:

52.步骤s11,将木质素与偶联剂按质量比100:3的比例混合,转移至转速为700rpm、温度为100摄氏度的高速混合机中搅拌3小时,使物料充分混匀,本实施例中偶联剂采用硅烷偶联剂;

53.步骤s12,搅拌过程中以喷雾的形式向物料中加入步骤s11的偶联剂,以喷雾的形式加入偶联剂会使得物料的分散性更好;偶联剂的主要作用是改善得到的木质素与树脂之间的界面相容性,以及保护材料在加工温度(200~300℃)不发生多余的化学反应,提高复合物的稳定性,使物料充分混匀;

54.步骤s13,将物料搅匀后转移至转速为80rpm的低速混合机中搅拌冷却,当温度冷却至40摄氏度后放料包装;

55.步骤s2,以消费后回收的abs树脂为基体,向其中加入经过步骤s1处理的木质素、增韧剂以及加工助剂,再将上述材料混匀;

56.步骤s3,采用双螺杆挤出机挤出造粒。

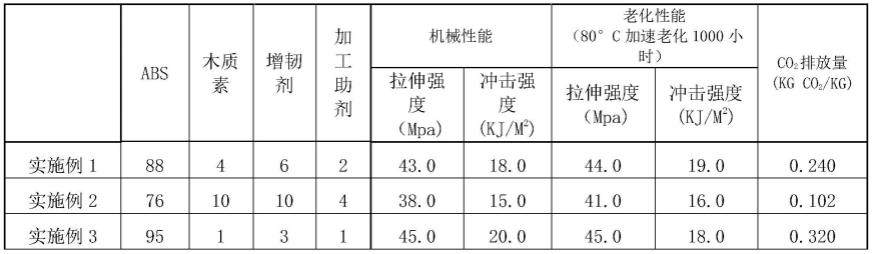

57.表1实施例1~实施例3的产品数据表(abs)

[0058][0059]

由表1可知:以碳排放量对比,实施例2的产品效果最好,添加的经过处理后的木质素越多得到的产品其碳排放量越低,即木质素越多,就越有可能减少碳排放量,碳排放量的减少高达50%以上;但综合对比,实施例1的产品效果最优,以abs树脂为基体,添加适量的增韧剂、加工助剂和木质素才能使产品的机械性能、老化性能以及碳排放量达到最优平衡,适应于工业应用。

[0060]

在实施例2的基础上,为了进一步确认木质素和偶联剂的最佳比例,本发明还设置了实施例4-实施例6,具体如下:

[0061]

实施例4

[0062]

步骤s1,从造纸液中提取木质素后,对木质素进行表面处理的工艺为:

[0063]

步骤s11,将木质素与偶联剂按质量比100:3的比例混合,转移至转速为700rpm、温度为100摄氏度的高速混合机中搅拌3小时,使物料充分混匀,本实施例中偶联剂采用硅烷偶联剂;

[0064]

步骤s12,搅拌过程中以喷雾的形式向物料中加入步骤s11的偶联剂,以喷雾的形式加入偶联剂会使得物料的分散性更好。

[0065]

步骤s13,将物料搅匀后转移至转速为80rpm的低速混合机中搅拌冷却,当温度冷却至40摄氏度后放料包装。

[0066]

实施例5

[0067]

步骤s1,从造纸液中提取木质素后,对木质素进行表面处理的工艺为:

[0068]

步骤s11,将木质素与偶联剂按质量比100:4的比例混合,转移至转速为700rpm、温度为100摄氏度的高速混合机中搅拌3小时,使物料充分混匀,本实施例中偶联剂采用硅烷偶联剂;

[0069]

步骤s12,搅拌过程中以喷雾的形式向物料中加入步骤s11的偶联剂,以喷雾的形式加入偶联剂会使得物料的分散性更好。

[0070]

步骤s13,将物料搅匀后转移至转速为80rpm的低速混合机中搅拌冷却,当温度冷却至40摄氏度后放料包装。

[0071]

实施例6

[0072]

步骤s1,从造纸液中提取木质素后,对木质素进行表面处理的工艺为:

[0073]

步骤s11,将木质素与偶联剂按质量比100:5的比例混合,转移至转速为700rpm、温度为100摄氏度的高速混合机中搅拌3小时,使物料充分混匀,本实施例中偶联剂采用硅烷偶联剂;

[0074]

步骤s12,搅拌过程中以喷雾的形式向物料中加入步骤s11的偶联剂,以喷雾的形式加入偶联剂会使得物料的分散性更好。

[0075]

表2木质素与偶联剂的质量比

[0076][0077][0078]

根据表2可知:直观对比,实施例4中木质素与硅烷偶联剂的质量比为100:3时碳排量最低,且产品的质量、性能综合比最佳。

[0079]

本发明中,实施例7-实施例9为hips树脂的实施例:

[0080]

实施例7

[0081]

一种低碳排放新材料,包括如下重量百分比的原料:消费后回收的hips树脂90份,木质素1份,增韧剂5份,加工助剂4份。

[0082]

增韧剂可以为sbs、k胶、sbr、epdm中的任意一种或几种混合,本实施例中采用sbs;

[0083]

加工助剂包括抗氧剂、润滑剂、热稳定剂、耐候剂,本实施例中采用的是润滑剂。

[0084]

一种低碳排放新材料的制备方法,具体包括以下步骤:

[0085]

步骤s1,从造纸液中提取木质素后,对木质素进行表面处理,其处理表面处理工艺为:

[0086]

步骤s11,将木质素与偶联剂按质量比100:3的比例混合,转移至转速为700rpm、温度为100摄氏度的高速混合机中搅拌3小时,本实施例中偶联剂采用硅烷偶联剂;

[0087]

步骤s12,搅拌过程中以喷雾的形式向物料中加入步骤s11的偶联剂,以喷雾的形式加入偶联剂会使得物料的分散性更好,偶联剂的主要作用是改善得到的木质素与树脂之间的界面相容性,以及保护材料在加工温度(200~300摄氏度)不发生多余的化学反应,提高复合物的稳定性,使物料充分混匀;

[0088]

步骤s13,将物料搅匀后转移至转速为80rpm的低速混合机中搅拌冷却,当温度冷却至40摄氏度后放料包装。

[0089]

步骤s2,以消费后回收的hips树脂为基体,向其中加入经过步骤s1处理的木质素、增韧剂以及加工助剂,再将上述材料混匀;

[0090]

步骤s3,采用双螺杆挤出机挤出造粒。

[0091]

实施例8

[0092]

一种低碳排放新材料,包括如下重量百分比的原料:消费后回收的hips树脂78份,木质素10份,增韧剂8份,加工助剂4份。

[0093]

增韧剂包括sbs、k胶、sbr、epdm,本实施例中采用sbr和k胶混合制成的增韧剂,其中sbs占总组分含量的5%,k胶占总组分含量的3份;

[0094]

加工助剂包括抗氧剂、润滑剂、热稳定剂、耐候剂。

[0095]

一种低碳排放新材料的制备方法,具体包括以下步骤:

[0096]

步骤s1,从造纸液中提取木质素后,对木质素进行表面处理,其处理表面处理工艺

为:

[0097]

步骤s11,将木质素与偶联剂按质量比100:3的比例混合,转移至转速为700rpm、温度为100摄氏度的高速混合机中搅拌3小时,本实施例中偶联剂采用硅烷偶联剂;

[0098]

步骤s12,搅拌过程中以喷雾的形式向物料中加入步骤s11的偶联剂,以喷雾的形式加入偶联剂会使得物料的分散性更好,偶联剂的主要作用是改善得到的木质素与树脂之间的界面相容性,以及保护材料在加工温度(200~300摄氏度)不发生多余的化学反应,提高复合物的稳定性,使物料充分混匀;

[0099]

步骤s13,将物料搅匀后转移至转速为80rpm的低速混合机中搅拌冷却,当温度冷却至40摄氏度后放料包装。

[0100]

步骤s2,以消费后回收的hips树脂为基体,向其中加入经过步骤s1处理的木质素、增韧剂以及加工助剂,再将上述材料混匀;

[0101]

步骤s3,采用双螺杆挤出机挤出造粒。

[0102]

实施例9

[0103]

一种低碳排放新材料,包括如下重量百分比的原料:消费后回收的hips树脂86份,木质素5份,增韧剂5份,加工助剂4份。

[0104]

增韧剂采用sbs、k胶、sbr、epdm的任意一种或混合,本实施例中采用sbr、epdm混合制成的增韧剂,其中sbs占总组分含量的3%,epdm占总组分含量的2%;

[0105]

加工助剂包括抗氧剂、润滑剂、热稳定剂、耐候剂。

[0106]

一种低碳排放新材料的制备方法,具体包括以下步骤:

[0107]

步骤s1,从造纸液中提取木质素后,对木质素进行表面处理,其处理表面处理工艺为:

[0108]

步骤s11,将木质素与偶联剂按质量比100:3的比例混合,转移至转速为700rpm、温度为100摄氏度的高速混合机中搅拌3小时,本实施例中偶联剂采用硅烷偶联剂;

[0109]

步骤s12,搅拌过程中以喷雾的形式向物料中加入步骤s11的偶联剂,以喷雾的形式加入偶联剂会使得物料的分散性更好,偶联剂的主要作用是改善得到的木质素与树脂之间的界面相容性,以及保护材料在加工温度(200~300摄氏度)不发生多余的化学反应,提高复合物的稳定性,使物料充分混匀;

[0110]

步骤s13,将物料搅匀后转移至转速为80rpm的低速混合机中搅拌冷却,当温度冷却至40摄氏度后放料包装。

[0111]

步骤s2,以消费后回收的hips树脂为基体,向其中加入经过步骤s1处理的木质素、增韧剂以及加工助剂,再将上述材料混匀;

[0112]

步骤s3,采用双螺杆挤出机挤出造粒。

[0113]

表3实施例7~实施例9的产品性能数据表(hips)

[0114][0115]

由表3可知:以碳排放量对比,实施例8的产品效果最好,添加经过处理后的木质素越多得到的产品其碳排放量越低,即木质素越多,就越有可能减少碳排放量,碳排放量的减少高达50%以上;但是综合对比,实施例9的产品效果最优,以hips树脂为基体,添加适量的增韧剂、加工助剂和木质素才能使产品的机械性能、老化性能以及碳排放量达到最大平衡,适应于工业应用。

[0116]

在实施例8的基础上,为了进一步确认木质素和偶联剂的最佳比例,本发明还设置了实施例10-实施例12,具体如下:

[0117]

实施例10

[0118]

步骤s1,从造纸液中提取木质素后,对木质素进行表面处理的工艺为:

[0119]

步骤s11,将木质素与偶联剂按质量比100:3的比例混合,转移至转速为700rpm、温度为100摄氏度的高速混合机中搅拌3小时,使物料充分混匀,本实施例中偶联剂采用硅烷偶联剂;

[0120]

步骤s12,搅拌过程中以喷雾的形式向物料中加入步骤s11的偶联剂,以喷雾的形式加入偶联剂会使得物料的分散性更好。

[0121]

实施例11

[0122]

步骤s1,从造纸液中提取木质素后,对木质素进行表面处理的工艺为:

[0123]

步骤s11,将木质素与偶联剂按质量比100:4的比例混合,转移至转速为700rpm、温度为100摄氏度的高速混合机中搅拌3小时,使物料充分混匀,本实施例中偶联剂采用硅烷偶联剂;

[0124]

步骤s12,搅拌过程中以喷雾的形式向物料中加入步骤s11的偶联剂,以喷雾的形式加入偶联剂会使得物料的分散性更好。

[0125]

步骤s13,将物料搅匀后转移至转速为80rpm的低速混合机中搅拌冷却,当温度冷却至40摄氏度后放料包装。

[0126]

实施例12

[0127]

步骤s1,从造纸液中提取木质素后,对木质素进行表面处理的工艺为:

[0128]

步骤s11,将木质素与偶联剂按质量比100:5的比例混合,转移至转速为700rpm、温度为100摄氏度的高速混合机中搅拌3小时,使物料充分混匀,本实施例中偶联剂采用硅烷偶联剂;

[0129]

步骤s12,搅拌过程中以喷雾的形式向物料中加入步骤s11的偶联剂,以喷雾的形式加入偶联剂会使得物料的分散性更好。

[0130]

步骤s13,将物料搅匀后转移至转速为80rpm的低速混合机中搅拌冷却,当温度冷却至40摄氏度后放料包装。

[0131]

表4木质素与偶联剂的质量比

[0132][0133]

根据表4可知:直观对比,实施例10中木质素与硅烷偶联剂的质量比为100:3时碳排量最低,且产品的质量、性能综合比最佳。

[0134]

为了证明本发明组合材料的优越性,在此,发明人提供对比例1-对比例10,

[0135]

对比例1:

[0136]

消费后回收的abs树脂90份,直接测试其机械性能、老化性能以及碳排放量,得出的数据如下表5所示:

[0137]

表5消费后回收的abs树脂原始数据表

[0138][0139]

由表5可知,消费后回收不经过任何处理的abs树脂碳排放量很高,而且老化性能的冲击强度较弱,不适于工业应用。

[0140]

对比例2

[0141]

消费后回收的abs树脂90份,不添加增韧剂和加工助剂,直接添加木质素10份,测试其机械性能、老化性能以及碳排放量,得出的数据如下表6所示:

[0142]

表6消费后回收的abs树脂仅添加木质素

[0143][0144]

由表6可知:消费后的abs树脂仅添加木质素时,其碳排放量得到很大的改善,降低了50%以上,不过其机械性能、老化性能的冲击强度虽然得到了一定的改善但依旧很差,不适于工业应用。

[0145]

对比例3

[0146]

消费后回收的abs树脂90份,不添加增韧剂和加工助剂,添加过量的木质素13份,测试其机械性能、老化性能以及碳排放量,得出的数据如下表7所示:

[0147]

表7消费后回收的abs树脂仅添加过量的木质素

[0148][0149]

由表7可知:消费后的abs树脂添加过量的木质素后,其碳排放量降低至0.01,虽然最大限度的减小了碳排放量,但是其机械性能、老化性能的冲击强度比添加适量的木质素时进一步降低,更加不适于工艺上使用。

[0150]

对比例4

[0151]

消费后回收的abs树脂90份,添加过量的木质素13份,添加适量的增韧剂和加工助剂,测试其机械性能、老化性能以及碳排放量,得出的数据如下表8所示:

[0152]

表8消费后回收的abs树脂添加过量的木质素、正常量的辅料

[0153][0154]

由表8可知:消费后回收的abs树脂添加适量的增韧剂、加工助剂,过量的木质素后,其碳排放量很低,其机械性能、老化性能的冲击强度虽然有一定的改善,但依旧较低,不适于工艺上使用。

[0155]

对比例5

[0156]

消费后的hips树脂90份,其性能数据表如下表8所示:

[0157]

其性能数据表如表8所示:

[0158]

表9消费后hips的原始数据表

[0159][0160]

由表9可知:消费后回收的hips树脂不经过任何处理,其碳排放量较高,机械性能的冲击强度、老化性能的冲击强度都较差,不适应于工业应用。

[0161]

对比例6

[0162]

消费后回收的hips树脂90份,不添加增韧剂和加工助剂,直接添加木质素10份,测试其机械性能、老化性能以及碳排放量,其性能数据表如下表10所示:

[0163]

表10消费后hips树脂仅添加木质素

[0164][0165]

由表10可知,消费后的hips树脂仅添加木质素时,虽然碳排放量得到很大改善,减小了50%以上,但是由于未添加增韧剂、加工助剂等辅料,其机械性能和老化性能的拉伸强度、冲击强度都很弱,不适应于工业应用。

[0166]

对比例7

[0167]

消费后回收的hips树脂90份,不添加增韧剂和加工助剂,直接添加过量的木质素13份,测试其机械性能、老化性能以及碳排放量,其性能数据表如下表11所示:

[0168]

表11消费后hips树脂仅添加过量的木质素

[0169][0170]

由表11可知:消费后回收的hips树脂不添加增韧剂和加工助剂,仅添加过量的木质素后,其碳排放量很低,但是其机械性能、老化性能的冲击强度也很低,并不适于工艺上使用。

[0171]

对比例8

[0172]

消费后回收的hips树脂90份,添加适量的增韧剂6份、加工助剂4份,添加过量的木质素13份,测试其机械性能、老化性能以及碳排放量,其性能数据表如下表12所示:

[0173]

表12消费后回收的hips树脂添加过量的木质素、适量的辅料

[0174][0175]

由表12可知:消费后的hips树脂添加适量的增韧剂、加工助剂,过量的木质素后,其碳排放量很低,其机械性能、老化性能的冲击强度虽然得到了一定改善,但依旧较差,不适于工艺上使用。

[0176]

为了证明在制备abs产品时木质素和偶联剂的最佳比例为100:3-5,本技术还设置了对比例9-对比例10,具体如下:

[0177]

对比例9

[0178]

步骤s1,从造纸液中提取木质素后,对木质素进行表面处理的工艺为:

[0179]

步骤s11,将木质素与偶联剂按100:1的比例混合,转移至转速为700rpm、温度为100摄氏度的高速混合机中搅拌3小时,使物料充分混匀,本实施例中偶联剂采用硅烷偶联剂;

[0180]

步骤s12,搅拌过程中以喷雾的形式向物料中加入步骤s11的偶联剂,以喷雾的形式加入偶联剂会使得物料的分散性更好。

[0181]

步骤s13,将物料搅匀后转移至转速为80rpm的低速混合机中搅拌冷却,当温度冷却至40摄氏度后放料包装。

[0182]

对比例10

[0183]

步骤s1,从造纸液中提取木质素后,对木质素进行表面处理的工艺为:

[0184]

步骤s11,将木质素与偶联剂按100:7的比例混合,转移至转速为700rpm、温度为100摄氏度的高速混合机中搅拌3小时,使物料充分混匀,本实施例中偶联剂采用硅烷偶联剂;

[0185]

步骤s12,搅拌过程中以喷雾的形式向物料中加入步骤s11的偶联剂,以喷雾的形式加入偶联剂会使得物料的分散性更好。

[0186]

步骤s13,将物料搅匀后转移至转速为80rpm的低速混合机中搅拌冷却,当温度冷却至40摄氏度后放料包装。

[0187]

对比例9、对比例10的数据如表13所示:

[0188]

表13消费后的abs树脂中硅烷偶联剂与木质素超出配比

[0189][0190]

根据表13可知:硅烷偶联剂与木质素的质量比超出配比后,得到的产品综合性能降低,抗冲击性能较差,不适应于工业应用。

[0191]

为了证明在制备hips产品时木质素和偶联剂的最佳比例为100:3-5,本技术还设置了对比例11-对比例12,具体如下:

[0192]

对比例11

[0193]

步骤s1,从造纸液中提取木质素后,对木质素进行表面处理的工艺为:

[0194]

步骤s11,将木质素与偶联剂按100:1的比例混合,转移至转速为700rpm、温度为100摄氏度的高速混合机中搅拌3小时,使物料充分混匀,本实施例中偶联剂采用硅烷偶联剂;

[0195]

步骤s12,搅拌过程中以喷雾的形式向物料中加入步骤s11的偶联剂,以喷雾的形式加入偶联剂会使得物料的分散性更好。

[0196]

步骤s13,将物料搅匀后转移至转速为80rpm的低速混合机中搅拌冷却,当温度冷却至40摄氏度后放料包装。

[0197]

对比例12

[0198]

步骤s1,从造纸液中提取木质素后,对木质素进行表面处理的工艺为:

[0199]

步骤s11,将木质素与偶联剂按100:7的比例混合,转移至转速为700rpm、温度为100摄氏度的高速混合机中搅拌3小时,使物料充分混匀,本实施例中偶联剂采用硅烷偶联剂;

[0200]

步骤s12,搅拌过程中以喷雾的形式向物料中加入步骤s11的偶联剂,以喷雾的形式加入偶联剂会使得物料的分散性更好。

[0201]

步骤s13,将物料搅匀后转移至转速为80rpm的低速混合机中搅拌冷却,当温度冷却至40摄氏度后放料包装。

[0202]

对比例11、对比例12的数据如表14所示:

[0203]

表14消费后的hips树脂中硅烷偶联剂与木质素超出配比

[0204][0205]

根据表14可知:硅烷偶联剂与木质素的质量比超出配比后,得到的产品综合性能降低,拉伸强度、抗冲击性能均较差,不适应于工业应用。

[0206]

综上所述,消费后回收的树脂,只有与配比含量的木质素、增韧剂以及加工助剂混合,木质素表面处理时再添加质量比中的硅烷偶联剂,得到的产品在降低碳排放量的同时,其它性能才能达到最优平衡,适用于工业应用。

[0207]

最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1