一种高效制备醋酸酯高直链玉米淀粉的方法与流程

1.本发明涉及一种高效制备醋酸酯高直链玉米淀粉的方法,属于化工技术领域。

背景技术:

2.高直链玉米淀粉是指玉米淀粉中直链含量在50%以上的玉米品种。高直链淀粉相对于一般淀粉具有良好的成膜性和强度,因此具有独特的应用价值。然而,直链淀粉的含量对高直链玉米淀粉的颗粒形态,结构以及性质等产生显著影响。高直链淀粉颗粒在100℃时表现出轻微的膨胀,约120℃时出现明显膨胀,在130℃直链淀粉的双螺旋结构开始解旋,远远高于普通淀粉的糊化温度(50-70℃)。高直链玉米淀粉的糊化温度显著延迟,糊化温度范围显著增加。淀粉糊化是淀粉凝胶形成的先决条件,高直链玉米淀粉中紧密的双螺旋结构限制了其广泛应用。因此,需要对高直链玉米淀粉进行改性,以降低高直链玉米淀粉在加工尤其是糊化时的难度,扩大高直链玉米淀粉的应用范围。

3.目前对淀粉酯化变性的研究仍以普通淀粉为主,对高直链玉米淀粉的酯化程度和效率研究较少,而普通淀粉不具有高直链玉米淀粉特有的成膜性和凝胶性,且现有的醋酸酯化制备操作较为复杂,特别针对于高取代度醋酸酯高直链玉米淀粉的制备,效率低且成本高。因此,需要对高直链玉米淀粉的改性做进一步的研究,为食品工业和化学工业提供新型的应用材料。

技术实现要素:

4.针对现有技术的不足,本发明的目的是提供一种高效制备醋酸酯高直链玉米淀粉的方法。

5.为了实现上述目的,本发明所采用的技术方案是:

6.一种高效制备醋酸酯高直链玉米淀粉的方法,包括以下步骤:

7.(1)向高直链玉米淀粉中加入乙腈、有机碱,于0~30℃的水浴中搅拌0.5~1h;

8.(2)缓慢加入乙酰氯,搅拌1~12h后加入乙醇,搅拌0.5~5h后静置0.5~5h,弃去上清液;

9.(3)向沉淀中加入乙醇搅拌0.5~1h,抽滤,用乙醇洗涤至无有机碱味道,即得。

10.所述有机碱为吡啶或三乙胺。

11.所述高直链玉米淀粉、乙腈、有机碱的用量关系比为5~10g:10~60ml:3~30ml。

12.在1-30min内缓慢加入乙酰氯。

13.所述乙酰氯与有机碱的用量比为1~4ml:3~30ml。

14.所述步骤(2)乙醇与高直链玉米淀粉的用量关系比为15~50ml:10g。

15.所述步骤(3)搅拌时加入的乙醇与高直链玉米淀粉的用量关系比为10~30ml:10g。

16.所述步骤(3)洗涤时先用乙醇搅拌洗涤,再用乙醇淋洗。

17.本发明的反应原理:

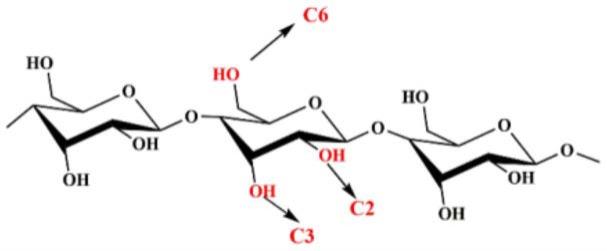

18.将淀粉看作醇(roh)和酰氯(rcocl)来形成酯(rcoor)。淀粉分子的葡萄糖单元c2、c3、c6(图1)上具有羟基,在碱性条件下,可以被酰氯取代,生成的hcl被有机碱捕获生成盐。酯化过程通过取代每个葡萄糖残基上的羟基,从而用相应的酰氯(乙酰氯、丙酰氯、磷酰氯等)将其转化为酯基,大大改变了淀粉的疏水性。在酯化过程中,反应或者发生在淀粉链上,形成传统的淀粉酯,或者发生在淀粉颗粒的外表面,留下完整的内部晶体结构。

19.图2说明了乙酰氯-淀粉酯化机理,其中乙酰氯通过其酰基与可用葡萄糖单体的任何游离羟基部分发生取代反应。

20.本发明的有益效果:

21.本发明方法选用有机碱、乙酰氯等试剂进行处理,在碱性条件下,高直链玉米淀粉上的羟基被酰氯取代,从而转化为酯基,改变了高直链玉米淀粉的疏水性。在酯化过程中,淀粉链上形成传统的淀粉酯。

22.本发明方法所得的高直链玉米淀粉的取代度比较低,但是黏度和糊化特性发生了显著改变。其中,酯化后的高直链玉米淀粉的黏度显著降低为未处理淀粉的26~55%;糊化温度和糊化焓较未处理淀粉显著降低。因此本方法对淀粉分子结构没有较大的改变,但获得了具有较好特性的高效改性结果。

23.本发明方法使用无水环境,又由于有机碱的使用也没有水的生成,即没有水的添加及生成,体系粘度小,过滤方便,溶剂脱除简单快捷,便于工业操作及干燥,并有利于产物储藏。反应速度快,处理简单,操作能耗低。

24.本方法便于拓展,可将乙酰氯换为丙酰氯、苯甲酰氯等,即可得到相应的酯化淀粉。

附图说明

25.图1高直链玉米淀粉葡萄糖单元的羟基位置示意图。

26.图2本发明的乙酰化反应原理图。

具体实施方式

27.以下结合实施例对本发明的具体实施方式作进一步详细说明。

28.实施例1

29.一种高效制备醋酸酯高直链玉米淀粉的方法:包括以下步骤:

30.向10g高直链玉米淀粉(直链淀粉含量为73.67%)中加入30ml乙腈,30ml吡啶,于0-4℃的冰水浴搅拌0.5h;4min内缓慢加入1ml乙酰氯,搅拌2h后加入25ml乙醇,搅拌1h后静置1h,弃去上清液;向沉淀中加入30ml乙醇搅拌1h,抽滤;用25ml乙醇搅拌洗涤,再用25ml乙醇淋洗,重复三次,至无吡啶味;晾干滤饼,即得。

31.实施例2

32.一种高效制备醋酸酯高直链玉米淀粉的方法:包括以下步骤:

33.向10g高直链玉米淀粉中加入30ml乙腈,30ml吡啶,于0-4℃的冰水浴搅拌0.5h;4min内缓慢加入2ml乙酰氯,搅拌2h后加入25ml乙醇,搅拌1h后静置1h,弃去上清液;向沉淀中加入30ml乙醇搅拌1h,抽滤;用25ml乙醇搅拌洗涤,再用25ml乙醇淋洗,重复三次,至无吡啶味;晾干滤饼,即得。

34.实施例3

35.一种高效制备醋酸酯高直链玉米淀粉的方法:包括以下步骤:

36.向10g高直链玉米淀粉中加入30ml乙腈,30ml吡啶,于0-4℃的冰水浴搅拌0.5h;4min内缓慢加入3ml乙酰氯,搅拌2h后加入25ml乙醇,搅拌1h后静置1h,弃去上清液;向沉淀中加入30ml乙醇搅拌1h,抽滤;用25ml乙醇搅拌洗涤,再用25ml乙醇淋洗,重复三次,至无吡啶味;晾干滤饼,即得。

37.实施例4

38.一种高效制备醋酸酯高直链玉米淀粉的方法:包括以下步骤:

39.向10g高直链玉米淀粉中加入30ml乙腈,30ml吡啶,于0-4℃的冰水浴搅拌0.5h;4min内缓慢加入4ml乙酰氯,搅拌2h后加入25ml乙醇,搅拌1h后静置1h,弃去上清液;向沉淀中加入30ml乙醇搅拌1h,抽滤;用25ml乙醇搅拌洗涤,再用25ml乙醇淋洗,重复三次,至无吡啶味;晾干滤饼,即得。

40.本发明产品的性能试验

41.1.糊化特性

42.将实施例1-4所得样品配制成质量浓度为8%的淀粉乳,使用高压锅在126℃的温度下糊化30min后,使用dv

‑ⅲ

旋转粘度计测定糊液温度为90℃时的黏度。以未经处理的高直链玉米淀粉为对照,结果如表1所示。

43.表1本发明的高直链玉米淀粉的黏度

44.样品实施例1实施例2实施例3实施例4高直链玉米淀粉黏度(cp)213.55

±

26.05427.05

±

31.25294.30

±

2.60451.15

±

5.85820.35

±

1.55

45.由表1可知,酯化后的高直链玉米淀粉的黏度显著降低为未处理淀粉的26~55%。

46.2.热特性分析

47.对实施例1-4所得样品及未经处理的高直链玉米淀粉,采用差示扫描微量热(dsc)进行分析测定热特性。准确称取样品2.5mg(以干基计),样品与水比例为1:3,扫描温度范围30~150℃,升温速率为10℃/min,氮气速率为40ml/min。结果如表2所示。

48.表2高直链玉米淀粉的热特性

49.样品名称t0/℃t

p

/℃tc/℃δh/(j

·

g-1

)实施例1128.18

±

7.68128.77

±

7.46131.92

±

6.381.27

±

1.56实施例271.62

±

0.3481.13

±

0.4593.03

±

0.902.80

±

0.32实施例370.87

±

0.4186.53

±

3.15105.02

±

2.408.79

±

4.72实施例471.86

±

0.1681.29

±

0.6394.63

±

2.993.59

±

0.62高直链玉米淀粉121.62

±

3.44121.98

±

3.78126.92

±

1.1077.02

±

76.48

50.其中,t0表示起始糊化温度;t

p

表示峰值糊化温度;tc表示终止糊化温度;δh表示糊化焓值。

51.由表2可知,酯化的高直链玉米淀粉的糊化温度和糊化焓显著降低,大大提高了高直链玉米淀粉的应用性。

52.3.取代度

53.对实施例1-4所得样品及未经处理的高直链玉米淀粉,进行取代度分析,结果如表3所示。

54.样品1.00g(以干基计)置于250ml锥形瓶底部(确保锥形瓶壁上无粘黏淀粉颗粒),加入50ml75%乙醇溶液,样品磁力搅拌润湿2min后,封口放入50℃磁力恒温水浴锅中加热并不停搅拌,30min后取出,冷却至室温,缓慢加入40ml 0.5mol/lnaoh溶液,密封,摇匀,放入恒温震荡器中室温震荡72h取出,用0.5mol/l的盐酸标准溶液滴定剩余的碱,以酚酞为指示剂。静置一段时间后再次滴定析出的碱,消耗的盐酸的总量计为v1,同时以未经处理的高直链玉米淀粉为空白滴定盐酸标准溶液计为v2。以上实验平行三次取平均值。计算公式如下:

[0055][0056][0057]

式中:162为一个葡萄糖单元的摩尔质量;43为酯基的摩尔质量。

[0058]

表3高直链玉米淀粉的取代度

[0059]

样品名称取代度实施例10.05

±

0.01实施例20.06

±

0.02实施例30.02

±

0.01实施例40.04

±

0.02高直链玉米淀粉-[0060]

其中,高直链玉米淀粉为未经处理的高直链玉米淀粉,所以没有取代度。

[0061]

由表3可知,实施例1-4的取代度不是特别高,根据上述实验淀粉的黏度和糊化特性却发生了显著的改变。因此本方法对淀粉分子结构没有较大的改变,但获得了较好的改性效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1