一种利用玉米浸泡水制备肌醇、磷酸二氢铵和磷酸铁的工艺方法与流程

1.本发明涉及肌醇及副产物生产技术领域,尤其涉及一种利用玉米浸泡水制备肌醇、磷酸二氢铵和磷酸铁的工艺方法。

背景技术:

2.目前现有工艺是将玉米浸泡水通过弱碱性离子交换树脂柱,将其中的植酸吸附后再使用氯化钾溶液做解吸剂将植酸进行解吸,将收集的解吸液进行超滤膜过滤、纳滤膜浓缩,得到植酸钾溶液后再进行水解,得到肌醇和磷酸二氢钾的混合溶液。虽然磷酸二氢钾作为一种副产品为企业带来了经济效益,但是经济价值不太高,因此针对上述问题,有必要建立一种利用玉米浸泡水制备肌醇、磷酸二氢铵和磷酸铁的工艺方法,通过玉米浸泡水可以得到三种产物,而且副产物具有更高的经济价值。

技术实现要素:

3.本发明所要解决的技术问题是:针对现有技术存在的不足,提供一种利用玉米浸泡水制备肌醇、磷酸二氢铵和磷酸铁的工艺方法,利用该生产工艺可以同时得到肌醇、磷酸二氢铵以及磷酸铁副产物,为企业增加了效益。

4.为解决上述技术问题,本发明的技术方案是:

5.一种利用玉米浸泡水制备肌醇、磷酸二氢铵和磷酸铁的工艺方法,所述工艺方法包括以下步骤:

6.(1)取玉米浸泡水经过静置沉降后的上清液,进入阴离子树脂柱中,流出液收集后返回淀粉厂;

7.(2)采用1.4-1.6mol/l的氯化铵溶液冲洗步骤(1)中阴离子树脂柱,收集的流出液备用;

8.(3)取步骤(2)收集的流出液,经过浓缩后在160-190℃,0.6-0.8mpa的条件下水解9-11h,得到肌醇和磷酸二氢铵的混合液;

9.(4)取步骤(3)中肌醇和磷酸二氢铵的混合液,采用模拟移动床系统进行分离,得到盐相和肌醇相;盐相经过浓缩结晶、重结晶处理得到磷酸二氢铵产品,肌醇相经过浓缩结晶、重结晶得到肌醇成品;

10.(5)取步骤(4)中的磷酸二氢铵产品,配制18w/v%-22w/v%的磷酸二氢铵溶液,加入30w/v%-38w/v%的氯化铁溶液,调ph至1.8-2.2,控制磷酸二氢根与铁离子的摩尔比1:1,反应陈化10-12h后过滤,收集的滤液用氨水调ph4-5,经过浓缩结晶得到的氯化铵重新用于步骤(2)中;收集的沉淀物洗涤至流出液为中性,将沉淀物进行干燥,得到磷酸铁产品。

11.作为一种改进的技术方案,步骤(2)中所述氯化铵的用量为1.2-1.6bv的树脂体积。

12.作为一种改进的技术方案,步骤(3)中的流出液采用截留分子量为500道尔顿的纳

滤膜进行浓缩,浓缩至固含量为20w/v%-30w/v%时进行水解。

13.作为一种改进的技术方案,步骤(4)中采用模拟移动床系统分离时,色谱中的填料为pcr642阳离子交换树脂,流动相为纯化水,压力0-0.6mpa,分离温度40-60℃,进料流量10-20ml/min,流动相流量20-30ml/min,阀门切换时间300-400s。

14.作为一种改进的技术方案,步骤(2)中所述氯化铵溶液的浓度为1.5mol/l,所述氯化铵溶液的用量为1.4bv的树脂体积。

15.作为一种改进的技术方案,步骤(1)中阴离子树脂柱中树脂型号为lx-160。

16.采用了上述技术方案后,本发明的有益效果是:

17.采用本发明的工艺方法,以玉米浸泡水静置沉降后的上清液过阴离子树脂柱,然后用1.4-1.6mol/l的氯化铵溶液冲洗树脂柱,收集的流出液进行水解,得到肌醇和磷酸二氢铵的混合液再采用模拟移动床分离系统进行分离(色谱中的填料为pcr642阳离子交换树脂,流动相为纯化水,压力0-0.6mpa,分离温度40-60℃,进料流量10-20ml/min,进洗脱剂纯水流量20-30ml/min,阀门切换时间300-400s),经过分离后得到肌醇相和盐相,分别经过浓缩结晶、重结晶得到肌醇产品、磷酸二氢铵产品;为了满足客户需求,增加企业产品种类以及效益,将得到的磷酸二氢铵产品与氯化铁经过复分解反应,得到磷酸铁产品。采用上述工艺方法,可以得到肌醇、磷酸二氢铵(主要作为肥料)和磷酸铁(其主要用途在于制造磷酸铁锂电池材料、催化剂及陶瓷等,具有较高的经济价值)三种产品。避免了资源浪费,同时还降低了环境的污染;整个工艺方法无三废产生;增加了企业的经济效益。

具体实施方式

18.为了使本发明的目的、技术方案及优点更加清楚明白,结合以下实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

19.模拟移动床分离系统中的移动床包括6根首尾依次串联在一起的色谱柱,共分为4个区,z1区有一个柱子,z2区有两个柱子,z3区有两个柱子,z4区有一个柱子,色谱中的填料为pcr642阳离子交换树脂,流动相为纯化水,温度为40-60℃,压力为0-0.6mpa,料液的流速为10ml/min,流动相的流速为20ml/min,阀门切换时间为300-400s。

20.实施例1

21.一种利用玉米浸泡水制备肌醇、磷酸二氢铵和磷酸铁的工艺方法,包括以下步骤:

22.(1)取玉米浸泡水经过静置沉降后的上清液550l进入阴离子树脂柱(型号为lx-160)中,流出液收集后返回淀粉厂;

23.(2)采用1.2bv树脂体积用量、1.4mol/l的氯化铵溶液冲洗步骤(1)中阴离子树脂柱,收集的流出液(植酸浓缩液)60l备用;

24.(3)取步骤(2)收集的流出液,经过截留分子量为500道尔顿的纳滤膜进行浓缩,浓缩至固含量为20w/v%时将浓缩液投入反应釜内,在160℃,0.6mpa的条件下水解9h,得到肌醇和磷酸二氢铵的混合液;

25.(4)取步骤(3)中肌醇和磷酸二氢铵的混合液,采用模拟移动床系统进行分离(色谱中的填料为pcr642阳离子交换树脂,温度为40℃,压力为0.1mpa,料液的流速为10ml/min,流动相的流速为20ml/min,阀门切换时间为300s),得到盐相和肌醇相;盐相经过浓缩

结晶、重结晶处理得到磷酸二氢铵产品;肌醇相经过浓缩结晶、重结晶得到肌醇成品;

26.(5)取步骤(4)中的磷酸二氢铵产品,配制18w/v%的磷酸二氢铵溶液,加入30w/v%的氯化铁溶液,调ph至1.8,控制磷酸二氢根与铁离子的摩尔比1:1,反应陈化10h后过滤,收集的滤液用氨水调ph至4,经过浓缩结晶得到的氯化铵重新用于步骤(2)中;收集的沉淀物采用纯水洗涤至流出液为中性,将沉淀物进行干燥,得到磷酸铁产品。

27.实施例2

28.一种利用玉米浸泡水制备肌醇、磷酸二氢铵和磷酸铁的工艺方法,包括以下步骤:

29.(1)取玉米浸泡水经过静置沉降后的上清液550l,进入阴离子树脂柱(型号为lx-160)中,流出液收集后返回淀粉厂;

30.(2)采用1.3bv树脂体积用量、1.45mol/l的氯化铵溶液冲洗步骤(1)中阴离子树脂柱,收集的流出液(植酸浓缩液)65l备用;

31.(3)取步骤(2)收集的流出液,经过截留分子量为500道尔顿的纳滤膜进行浓缩,浓缩至固含量为23w/v%时将浓缩液投入反应釜内,在170℃,0.65mpa的条件下水解9.5h,得到肌醇和磷酸二氢铵的混合液;

32.(4)取步骤(3)中肌醇和磷酸二氢铵的混合液,采用模拟移动床系统进行分离(色谱中的填料为pcr642阳离子交换树脂,温度为45℃,压力为0.2mpa,料液的流速为13ml/min,流动相的流速为23ml/min,阀门切换时间为330s),得到盐相和肌醇相;盐相经过浓缩结晶、重结晶得到磷酸二氢铵产品,肌醇相经过浓缩结晶、重结晶得到肌醇成品;

33.(5)取步骤(4)中的磷酸二氢铵产品,配制20w/v%的磷酸二氢铵溶液,加入32w/v%的氯化铁溶液,调ph至1.9,控制磷酸二氢根与铁离子的摩尔比1:1,反应陈化10.5h后过滤,收集的滤液用氨水调ph4.3,经过浓缩结晶得到的氯化铵重新用于步骤(2)中;收集的沉淀物采用纯水洗涤至流出液为中性,将沉淀物进行干燥,得到磷酸铁产品。

34.实施例3

35.一种利用玉米浸泡水制备肌醇、磷酸二氢铵和磷酸铁的工艺方法,包括以下步骤:

36.(1)取玉米浸泡水经过静置沉降后的上清液550l,进入阴离子树脂柱(型号为lx-160)中,流出液收集后返回淀粉厂;

37.(2)采用1.4bv树脂体积用量、1.5mol/l的氯化铵溶液冲洗步骤(1)中阴离子树脂柱,收集的流出液(植酸浓缩液)70l备用;

38.(3)取步骤(2)收集的流出液,经过截留分子量为500道尔顿的纳滤膜进行浓缩,浓缩至固含量为25w/v%时将浓缩液投入反应釜内,在180℃,0.7mpa的条件下水解10h,得到肌醇和磷酸二氢铵的混合液;

39.(4)取步骤(3)中肌醇和磷酸二氢铵的混合液,采用模拟移动床系统进行分离(色谱中的填料为pcr642阳离子交换树脂,温度为50℃,压力为0.35mpa,料液的流速为15ml/min,流动相的流速为25ml/min,阀门切换时间为10min),得到盐相和肌醇相;盐相经过浓缩结晶得到磷酸二氢铵产品,肌醇相经过浓缩结晶、重结晶得到肌醇成品;

40.(5)取步骤(4)中的磷酸二氢铵产品,配制20w/v%的磷酸二氢铵溶液,加入35w/v%的氯化铁溶液,调ph至2.0,控制磷酸二氢根与铁离子的摩尔比1:1,反应陈化11h后过滤,收集的滤液用氨水调ph至4.5,经过浓缩结晶得到的氯化铵重新用于步骤(2)中;收集的沉淀物采用纯水洗涤至流出液为中性,将沉淀物进行干燥,得到磷酸铁产品。

41.实施例4

42.一种利用玉米浸泡水制备肌醇、磷酸二氢铵和磷酸铁的工艺方法,包括以下步骤:

43.(1)取玉米浸泡水经过静置沉降后的上清液550l,进入阴离子树脂柱(型号为lx-160)中,流出液收集后返回淀粉厂;

44.(2)采用1.5bv树脂体积用量、1.55mol/l的氯化铵溶液冲洗步骤(1)中阴离子树脂柱,收集的流出液(植酸浓缩液)75l备用;

45.(3)取步骤(2)收集的流出液,经过截留分子量为500道尔顿的纳滤膜进行浓缩,浓缩至固含量为28w/v%时将浓缩液投入反应釜内,在185℃,0.75mpa的条件下水解10.5h,得到肌醇和磷酸二氢铵的混合液;

46.(4)取步骤(3)中肌醇和磷酸二氢铵的混合液,采用模拟移动床系统进行分离(色谱中的填料为pcr642阳离子交换树脂,温度为58℃,压力为0.5mpa,料液的流速为17ml/min,流动相的流速为27ml/min,阀门切换时间为11min。),得到盐相和肌醇相;盐相经过浓缩结晶得到磷酸二氢铵产品,肌醇相经过浓缩结晶、重结晶得到肌醇成品;

47.(5)取步骤(4)中的磷酸二氢铵产品,配制21w/v%的磷酸二氢铵溶液,加入36w/v%的氯化铁溶液,调ph至2.1,控制磷酸二氢根与铁离子的摩尔比1:1,反应陈化11.5h后过滤,收集的滤液用氨水调ph至4.8,经过浓缩结晶得到的氯化铵重新用于步骤(2)中;收集的沉淀物采用纯水洗涤至流出液为中性,将沉淀物进行干燥,得到磷酸铁产品。

48.实施例5

49.一种利用玉米浸泡水制备肌醇、磷酸二氢铵和磷酸铁的工艺方法,包括以下步骤:

50.(1)取玉米浸泡水经过静置沉降后的上清液550l,进入阴离子树脂柱(型号为lx-160)中,流出液收集后返回淀粉厂;

51.(2)采用1.6bv树脂体积用量、1.6mol/l的氯化铵溶液冲洗步骤(1)中阴离子树脂柱,收集的流出液(植酸浓缩液)80l备用;

52.(3)取步骤(2)收集的流出液,经过截留分子量为500道尔顿的纳滤膜进行浓缩,浓缩至固含量为30w/v%时将浓缩液投入反应釜内,在190℃,0.8mpa的条件下水解11h,得到肌醇和磷酸二氢铵的混合液;

53.(4)取步骤(3)中肌醇和磷酸二氢铵的混合液,采用模拟移动床系统进行分离(色谱中的填料为pcr642阳离子交换树脂,温度为60℃,压力为0.6mpa,料液的流速为20ml/min,流动相的流速为30ml/min,阀门切换时间为400s),得到盐相和肌醇相;盐相经过浓缩结晶得到磷酸二氢铵产品,肌醇相经过浓缩结晶、重结晶得到肌醇成品;

54.(5)取步骤(4)中的磷酸二氢铵产品,配制22w/v%的磷酸二氢铵溶液,加入38w/v%的氯化铁溶液,调ph至2.2,控制磷酸二氢根与铁离子的摩尔比1:1,反应陈化12h后过滤,收集的滤液用氨水调ph至5,经过浓缩结晶得到的氯化铵重新用于步骤(2)中;收集的沉淀物采用纯水洗涤至流出液为中性,将沉淀物进行干燥,得到磷酸铁产品。

55.为了更好的证明本发明的制备工艺具有较好的技术效果,以实施例3为参照,给出了3个对比例。

56.对比例1

57.与实施例3相比,不同之处在于步骤(2)中采用1.2mol/l的氯化铵溶液冲洗树脂柱,其余操作均相同;

58.对比例2

59.与实施例3相比,不同之处在于步骤(1)中采用的阴离子树脂柱中的树脂型号为312;

60.对比例3

61.与实施例3相比,不同之处在于步骤(4)中采用模拟移动床系统进行分离时,色谱中的填料为310阳离子交换树脂;

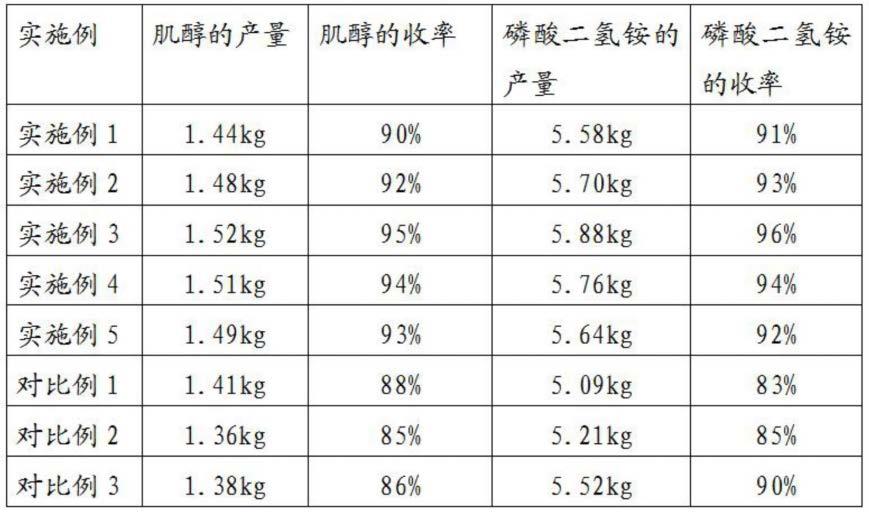

62.表1

[0063][0064]

通过表1数据可以得出,采用本发明的工艺和对比例1-3相比,本发明的工艺可以保证三种产品的产量和收率,磷酸铁是由磷酸二氢铵产品和氯化铁通过复分解反应制备,将实施例3中得到的磷酸二氢铵产品和氯化铁反应,制备的磷酸铁的产量为9.4kg,收率为98%。

[0065]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1