一种耐析出高表观的磷氮系阻燃聚丙烯复合材料及其制备方法与流程

1.本发明涉及聚丙烯材料技术领域,特别涉及一种耐析出高表观的磷氮系阻燃聚丙烯复合材料及其制备方法。

背景技术:

2.由于聚丙烯树脂原料具有综合力学性能良好,耐热温度高,电绝缘性和对酸碱的化学稳定优异,生产加工窗口宽泛以及价格便宜等特点,被广泛应用于家居用品、家用电器等领域,比如冰箱、空调、洗衣机等相关部件。

3.然而,由于聚丙烯氧指数低(只有18%左右),容易燃烧,其应用于电子产品中,当某些元件因接触不良、过载或短路等原因造成局部过热时容易引起火灾,因此,需要对聚丙烯做阻燃改性使其具备一定的阻燃性能,同时一些高外观要求的部件还要求产品具有良好的外观效果,并且长期在高温环境下使用的产品还要求材料具备良好的耐析出性能。

4.目前,磷氮系阻燃聚丙烯材料因燃烧时烟雾小、成本比溴系阻燃材料更优惠而得到广泛的应用,然而磷氮系阻燃聚丙烯材料因表观效果不足、易析出等问题,从而使其在应用上受到一定的限制。因此开发耐析出、表观效果优异高阻燃性能的磷氮系阻燃聚丙烯材料成为现实需求。

5.关于耐析出、表观效果优异,且高阻燃的磷氮系阻燃聚丙烯材料,现有专利提出了一些解决方案,例如:

6.申请号为cn201010022551.x,公开日为2010年01月08日的中国专利,公开了一种高光泽耐候阻燃v0级聚丙烯材料,其通过加入八溴类阻燃剂和耐候助剂赋予聚丙烯高光泽耐候阻燃的性能,然而八溴类阻燃剂燃烧时烟雾大、成本高,其也没有对材料耐析出性能做评估。

7.申请号为cn202111152519.8,公开日为2022年02月11日的中国专利申请,公开了一种耐冲击的无卤阻燃聚丙烯组合物,通过加入无卤阻燃剂及相关助剂赋予聚丙烯耐冲击、阻燃性能,然而未有提及材料外观及耐析出性能。

技术实现要素:

8.为解决上述背景技术中提到的问题:由于磷氮系阻燃聚丙烯材料表观效果不足、易析出等问题,导致其在应用上受到限制;本发明提供一种耐析出高表观的磷氮系阻燃聚丙烯复合材料以克服上述现有技术存在的缺陷,该聚丙烯复合材料具有耐析出、外观效果优异、阻燃性能优异、综合力学性能良好的特点。

9.本发明提供的一种耐析出高表观的磷氮系阻燃聚丙烯复合材料,其包括以下原料组分:均聚聚丙烯、共聚聚丙烯、增韧剂、相容剂、改性磷氮系阻燃母料、超分散剂以及阻燃协效剂;所述均聚聚丙烯、共聚聚丙烯、增韧剂、相容剂、改性磷氮系阻燃母料、超分散剂与阻燃协效剂的重量比为(24.8~27.8):15:5:3:47:(1~4):0.2;所述改性磷氮系阻燃母料

由磷氮系阻燃剂与表面浸润有水解后的(7~辛烯~1~基)三甲氧基硅烷的聚丙烯树脂熔融共混而成;所述表面浸润有水解后的(7~辛烯~1~基)三甲氧基硅烷的聚丙烯树脂由聚丙烯树脂与所述水解后的(7~辛烯~1~基)三甲氧基硅烷混合而成。

10.本发明通过将磷氮系阻燃剂特制成改性磷氮系阻燃母料,能够提高磷氮系阻燃剂在聚丙烯树脂中的分散性,优化聚丙烯复合材料的表观效果以及增强磷氮系阻燃剂跟聚丙烯树脂的结合力,提高阻燃剂的耐析出性能。

11.其中,所述改性磷氮系阻燃母料由磷氮系阻燃剂与表面浸润有水解后的(7~辛烯~1~基)三甲氧基硅烷的聚丙烯树脂熔融共混而成;所述表面浸润有水解后的(7~辛烯~1~基)三甲氧基硅烷的聚丙烯树脂由聚丙烯树脂与所述水解后的(7~辛烯~1~基)三甲氧基硅烷混合而成。(7-辛烯-1-基)三甲氧基硅烷经过水解后,其分子中三个甲氧基因分别被羟基取代而带有极性,可以跟阻燃剂中焦磷酸哌嗪分子上的羟基形成分子间的氢键而获得桥接,而(7-辛烯-1-基)三甲氧基硅烷分子另一端通过物理结合以及7-辛烯-1-基亚甲基长链分子跟聚丙烯分子链缠绕结合,如此,(7-辛烯-1-基)三甲氧基硅烷就把聚丙烯树脂跟磷氮系阻燃剂连接到了一起,从而起到以下作用:

12.(1)防止阻燃剂团聚,提高材料表观效果的作用。磷氮系阻燃剂粉体粒径小,容易团聚成大颗粒,大颗粒轻则在材料表面形成漫反射,影响材料光泽;严重的话还会在材料表面形成明显白点,严重影响产品外观效果。(7-辛烯-1-基)三甲氧基硅烷通过桥接作用可以使磷氮系阻燃剂均匀分散于聚丙烯树脂中,防止磷氮系阻燃剂的团聚。

13.(2)增加磷氮系阻燃剂跟聚丙烯树脂的相容性,减少析出。磷氮系阻燃剂中的主要成分如焦磷酸哌嗪分子为极性,而聚丙烯为非极性材料,材料极性不同,在长期使用过程中,磷氮系阻燃剂会缓慢向外迁移,最终在产品表面会形成一层白色析出物,影响产品外观。(7-辛烯-1-基)三甲氧基硅烷通过桥接作用可以增加两者相容性,增强磷氮系阻燃剂跟聚丙烯树脂的结合力,提高阻燃剂的耐析出性能,抑制阻燃剂的析出。

14.另外,本发明在添加特制改性磷氮系阻燃母料的基础上,通过添加超分散剂以提高熔体流动性,有利于磷氮系阻燃剂在树脂中的分散,也可以在一定程度上避免磷氮系阻燃剂的团聚,从而避免影响复合材料的外观效果。通过在聚丙烯中添加特定配比的特制改性磷氮系阻燃母料和超分散剂,制得一种耐析出、表观效果优异、高阻燃的磷氮系阻燃聚丙烯复合材料,其中,改性磷氮系阻燃母料添加量不足(即小于本技术限定范围),则制得的复合材料不能达到v0级阻燃效果,而其添加量过大(即大于本技术限定范围),则聚丙烯复合材料的成本太高;超分散剂是一种小分子助剂,在添加少量时(即在本技术限定范围内)可以对材料体系起到润滑、助分散的作用,但是超过最大有效值临界点以后(即其超出本技术限定范围),超分散剂小分子反而会对材料整体力学性能产生负面作用。

15.在一实施例中,所述聚丙烯树脂与所述水解后的(7~辛烯~1~基)三甲氧基硅烷于(60~100)℃下混合均匀,得到所述表面浸润有水解后的(7~辛烯~1~基)三甲氧基硅烷的聚丙烯树脂;

16.所述磷氮系阻燃剂与所述表面浸润有水解后的(7~辛烯~1~基)三甲氧基硅烷的聚丙烯树脂进行混合处理,混合后的物料于单螺杆挤出机经熔融共混挤出后,制得所述改性磷氮系阻燃母料;其中,熔融温度为(170~190)℃。

17.在一实施例中,所述聚丙烯树脂、所述水解后的(7~辛烯~1~基)三甲氧基硅烷

与所述磷氮系阻燃剂的重量比为(1~5):(0.01~0.1):(1~5)。

18.在一实施例中还包括其他助剂,所述其他助剂包括抗氧剂以及润滑剂;按重量份计,包括以下原料组分:所述均聚聚丙烯24.8~27.8份,所述共聚聚丙烯15份,所述增韧剂5份,所述相容剂3份,所述改性磷氮系阻燃母料47份,所述抗氧剂0.4份,所述润滑剂0.6份,所述超分散剂1~4份,所述阻燃协效剂0.2份。

19.在一实施例中,所述磷氮系阻燃剂的磷含量在22%~25%,其氮含量在9%~12%,其分解温度大于等于270℃。

20.在一实施例中,所述超分散剂为基于纳米基的超分散流动改进助剂。

21.在一实施例中,所述均聚聚丙烯为高等规度均聚聚丙烯,其等规度大于等于96%,且其熔体流动速率小于5g/10min(230℃,2.16kg);所述共聚聚丙烯为中熔指高抗嵌段共聚聚丙烯,其熔体流动速率为5~15g/10min(230℃、2.16kg),且其简支梁冲击强度大于20kj/m2。

22.在一实施例中,所述增韧剂为乙烯-辛烯共聚物;所述阻燃协效剂为经丙烯酸包覆处理的高分子聚四氟乙烯,其分子量大于等于300万;所述抗氧剂为受阻酚类抗氧剂、硫酯类抗氧剂、亚磷酸酯类抗氧剂中的一种或多种组合;所述润滑剂为聚乙烯蜡、聚丙烯蜡、硬脂酸钙、乙撑双脂肪酸酰胺、硬脂酸锌、硬脂酸镁中的一种或多种组合。

23.在一实施例中,所述增韧剂为乙烯-辛烯共聚物,其熔体流动速率大于20g/10min(190℃、2.16kg)。

24.本发明还提供一种如上所述的耐析出高表观的磷氮系阻燃聚丙烯复合材料的制备方法,其包括以下步骤:

25.s100、按一定重量称取各原料组分;

26.s200、将s100中所有物料进行混合,得到预混料m;

27.s300、将s200中得到的预混料m加入到双螺杆挤出机中,物料在双螺杆挤出机经熔融挤出后,制得所述耐析出高表观的磷氮系阻燃聚丙烯复合材料;其中,所述双螺杆挤出机的熔融挤出温度为170℃~190℃。

28.与现有的技术相比,本发明提供的耐析出高表观的磷氮系阻燃聚丙烯复合材料,具有以下技术效果:

29.本发明提供的耐析出高表观的磷氮系阻燃聚丙烯复合材料,具有耐析出、外观效果优异、阻燃性能优异、综合力学性能良好的特点,能够满足耐析出性能要求高、表观效果要求高以及阻燃性能和力学性能要求高的相关产品部件的使用要求。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本发明提供一种耐析出高表观的磷氮系阻燃聚丙烯复合材料的制备方法,其包括以下步骤:

32.(1)按一定重量称取均聚聚丙烯、共聚聚丙烯、增韧剂、相容剂、改性磷氮系阻燃母

料、抗氧剂、润滑剂、阻燃协效剂和超分散剂;

33.(2)将步骤(1)中所有物料加入到高速搅拌机中进行高速搅拌混合均匀,得到预混料m;

34.(3)将步骤(2)得到的预混料m从主喂料斗加入平行双螺杆挤出机,使所有原料组分物料在平行双螺杆挤出机中进行剪切熔融共混挤出,使所有原料组分物料在平行双螺杆挤出机中进行剪切熔融共混挤出;其中双螺杆挤出机加工温度为170~190℃;

35.(4)将经平行双螺杆挤出机口模出来的料条冷却、干燥、切粒,即得到一种耐析出高表观的磷氮系阻燃聚丙烯复合材料的粒料。

36.本发明还提供上述耐析出高表观的磷氮系阻燃聚丙烯复合材料的材料配方,其中,按重量份计,所述均聚聚丙烯24.8~27.8份,所述共聚聚丙烯15份,所述增韧剂5份,所述相容剂3份,所述改性磷氮系阻燃母料47份,所述抗氧剂0.4份,所述润滑剂0.6份,所述超分散剂1~4份,所述阻燃协效剂0.2份。

37.本发明还提供如下实施例和对比例:

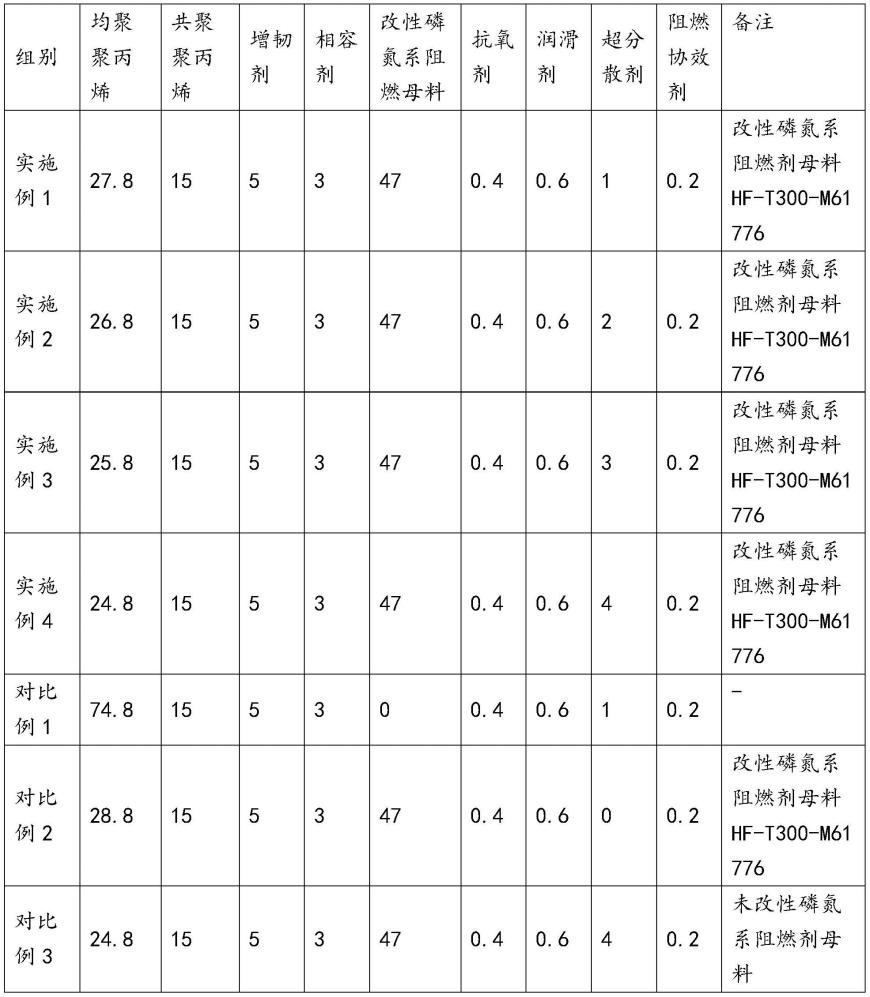

38.本发明提供的实施例和对比例的配方(单位:质量百分比)如下表1所示:

39.表1

t300-m61776的制备过程为:

43.(1)按(7~辛烯~1~基)三甲氧基硅烷与去离子水重量比为1:3的比例,向装有(7~辛烯~1~基)三甲氧基硅烷的烧杯中倒入60℃的去离子水,放置1h,待其水解后获得水解后的(7~辛烯~1~基)三甲氧基硅烷以备用;

44.(2)向升温至80℃的高混机中加入1份聚丙烯树脂粉料,然后加入0.01份水解后的(7~辛烯~1~基)三甲氧基硅烷,以300r/min的速度高速搅拌3分钟,使水解后的(7~辛烯~1~基)三甲氧基硅烷浸润并均匀分布于聚丙烯树脂表面;

45.然后再加入1份磷氮系阻燃剂,继续高速搅拌5分钟,接着把混合物料加入单螺杆挤出机经熔融、挤出拉条、切粒后,即制得改性磷氮系阻燃剂母料hf-t300-m61776;单螺杆挤出机的熔融挤出温度为180℃。

46.其中,选用的磷氮系阻燃剂为山康诺德hf-t300,其磷含量为22-25%,氮含量为9-12%,分解温度≥270℃;选用的(7~辛烯~1~基)三甲氧基硅烷为上海迈瑞尔化学技术有限公司m61776,其纯度大于90%。

47.需要说明的是:对比例3的未改性磷氮系阻燃剂母料,其没有使用(7-辛烯-1-基)三甲氧基硅烷m61776进行改性处理。对比例4的改性磷氮系阻燃剂母料hf-t300-cg-883,其与改性磷氮系阻燃剂母料hf-t300-m61776的制作过程的区别仅在于:改性磷氮系阻燃剂母料hf-t300-m61776制备过程使用到的表面处理剂为(7~辛烯~1~基)三甲氧基硅烷m61776,而改性磷氮系阻燃剂母料hf-t300-cg-8830制备过程使用到的表面处理剂为辛基三甲氧基硅烷cg-8830。

48.其中,表1中的组分具体为:

49.选用的均聚聚丙烯为福建联合石化的pp501sf,其为高等规度均聚聚丙烯,等规度大于等于96%,熔体流动速率(230℃、2.16kg)小于5g/10min;选用的共聚聚丙烯为兰州石化的ppsp179,其为中熔指高抗嵌段共聚聚丙烯,熔体流动速率(230℃、2.16kg)为5~15g/10min,其简支梁缺口冲击大于20kj/m2;选用的增韧剂为美国陶氏高流动性poe8402,其熔体流动速率大于20g/10min(190℃、2.16kg);选用的超分散剂为上海哲华dp-1000,其是基于纳米基的超分散流动改进助剂,通过纳米基的超分散性提高无机填料在聚丙烯树脂中的分散效果;选用的抗氧剂为利安隆1010和利安隆168;选用的润滑剂为日本花王eb-ff,所述阻燃协效剂为广州熵能sn3306。

50.根据表1配方,将实施例和对比例中的原料组分按照以下制备方法制得聚丙烯复合材料,制备步骤为:

51.(1)按一定重量称取均聚聚丙烯、共聚聚丙烯、增韧剂、相容剂、改性磷氮系阻燃母料、抗氧剂、润滑剂、阻燃协效剂和超分散剂;

52.(2)将步骤(1)中所有物料加入到高速搅拌机中进行高速搅拌混合均匀,得到预混料m;

53.(3)将步骤(2)得到的预混料m从主喂料斗加入平行双螺杆挤出机,使所有组分物料在平行双螺杆挤出机中进行剪切熔融共混挤出,使所有原料组分物料在平行双螺杆挤出机中进行剪切熔融共混挤出;其中,双螺杆挤出机分为一到十区,加工温度为一区170℃、二区180℃、三区190℃、四区190℃、五区190℃、六区180℃、七区180℃、八区180℃、九区180℃、十区180℃、机头190℃;

54.(4)将经平行双螺杆挤出机口模出来的料条冷却、干燥、切粒,即得到一种耐析出高表观的磷氮系阻燃聚丙烯复合材料的粒料。

55.将实施例和对比例中制得的聚丙烯复合材料在相同测试条件下,进行相关性能指标的测试,测试结果如下表2所示:

56.表2

[0057][0058]

其中,拉伸强度的测试标准为is0527-2,垂直燃烧试验标准为ul94,阻燃等级由优到劣分别是v0、v1、v2和nv;简支梁缺口冲击强度测试标准为iso179-1。

[0059]

色板外观检测方法为:分别用各方案制备好的复合材料加1%的黑色母混拌均匀,然后分别用注塑机在高光色板模具上注塑高光色板,接着由5名检测人员观察色板表观情况并按如下标准进行评分然后取平均值,分数越高,外观情况越好,具体评分标准为:

[0060]

10分:色板表面整体均匀、平滑,有镜面光泽,无白点;

[0061]

8分:色板表面整体均匀、平滑,有良好光泽,无白点;

[0062]

6分:色板表面整体均匀、平滑,光泽一般,无白点;

[0063]

4分:色板表面整体均匀、平滑,光泽一般,有轻微白点;

[0064]

2分:色板表面整体均匀、平滑,光泽很差,有轻微白点;

[0065]

0分:色板表面凹凸不平,无光泽,有明显白点;

[0066]

耐析出性能检测方法为:分别用各方案制备好的复合材料加1%的黑色母混拌均匀,然后分别用注塑机在高光色板模具上注塑高光色板,接着把色板放入100℃的烘箱中烘烤48小时,最后由5名检测人员用黑色试纸擦拭色板以观察色板表面析出情况并按如下标

准进行评分然后取平均值,分数越高,耐析出性能越好,具体评分标准为:

[0067]

5分:擦拭后的黑色试纸上无白色析出物;

[0068]

4分:擦拭后的黑色试纸上有白色析出物,但是极轻微,需仔细观察辨认才能看到;

[0069]

3分:擦拭后的黑色试纸上有白色析出物,但不是很明显;

[0070]

2分:擦拭后的黑色试纸上有白色析出物,可以很明显的看到;

[0071]

1分:色板表面即可轻微的看到白色析出物;

[0072]

0分:色板表面可明显的看到一层白色析出物。

[0073]

从表2的测试结果可以看出:

[0074]

本发明提供的实施例1-4所制得的耐析出高表观的磷氮系阻燃聚丙烯复合材料,具有耐析出、外观效果优异、阻燃性能优异(阻燃等级达到最优等级v0)、综合力学性能良好的特点。

[0075]

比较实施例的测试结果:

[0076]

从实施例1至实施例4的对比可以看出,随着超分散剂组分比例的增加,改性磷氮系阻燃剂母料的分散性进一步提高,制得的聚丙烯复合材料的外观和力学性能都变得更好。

[0077]

通过实施例和对比例的比对结果可知:

[0078]

对比例1与实施例1的区别仅在于:对比例1将实施例1中的改性磷氮系阻燃剂母料hf-t300-m61776替换成均聚聚丙烯;从对比例1和实施例1的对比可以看出,对比例1不加改性磷氮系阻燃剂母料,制得的聚丙烯复合材料不能达到垂直燃烧1.6mmv0的阻燃性能;

[0079]

对比例2与实施例4的区别仅在于:对比例2将实施例4中的超分散剂替换成均聚聚丙烯,即不添加超分散剂;从对比例2和实施例4的对比可以看出,不加超分散剂,改性磷氮系阻燃剂母料的分散性均匀性会收到一定影响,进而影响制得的聚丙烯复合材料的外观和整体力学性能;

[0080]

对比例3与实施例4的区别仅在于:对比例3添加的磷氮系阻燃剂母料未进行改性处理;从对比例3和实施例4的对比可以看出,使用未改性的磷氮系阻燃剂母料,由于磷氮系阻燃剂中的主要成分如焦磷酸哌嗪分子为极性,而聚丙烯为非极性材料,材料极性不同,使得两者的相容性不佳、阻燃剂分散均匀性不足而影响材料外观;另一方面,在长期使用过程中,阻燃剂会缓慢向外迁移,造成聚丙烯复合材料的耐析出性能较差,且外观也变差;

[0081]

对比例4与实施例4的区别仅在于:对比例4采用的磷氮系阻燃剂母料为改性磷氮系阻燃剂母料hf-t300-cg-8830;从对比例4和实施例4的对比可以看出,用辛基三甲氧基硅烷cg-8830代替(7-辛烯-1-基)三甲氧基硅烷m61776作为改性磷氮系阻燃剂母料的处理剂,由于辛基三甲氧基硅烷跟聚丙烯链接这一端由亚甲基-甲基结构组成,亚甲基-甲基结构分子链柔顺性好,在拉伸受力时容易滑脱;而(7-辛烯-1-基)三甲氧基硅烷跟聚丙烯链接这一端由由亚甲基-烯键(双键)结构组成,处于末端的双键结构刚性相对较大,在受力时不容易改变构象以致从聚丙烯分子链中滑脱,使得磷氮系阻燃剂跟聚丙烯之间的结合力更大、增容效果更好,最终制得的聚丙烯复合材料的色板外观、耐析出性能及综合力学性能都更好。

[0082]

对比例5与实施例4的区别仅在于:在实施例的基础上,对比例5减小均聚聚丙烯的添加量,增大超分散剂的添加量,均聚聚丙烯的减少量等于超分散剂的增加量,使得超分散剂和均聚聚丙烯的配比超出本技术限定范围;与实施例相比,对比例5的力学性能下降,超

分散剂在少量添加(即在本技术限定范围内)时,可以对材料体系起到润滑、助分散的作用,但是超过最大有效值临界点(即其超出本技术限定范围)以后,小分子反而会对材料整体力学性能产生负面作用。

[0083]

综上所述,本发明提供的实施例1-4所制得的聚丙烯复合材料,其具有耐析出、外观效果优异、阻燃性能优异(阻燃等级达到最优等级v0)、综合力学性能良好的特点,能够满足耐析出性能要求好、外观效果优异以及力学性能要求高的相关产品部件的使用要求。

[0084]

需要说明的是:

[0085]

本文中采用“~”表示数值范围,该表达方式的表示范围内包含两个端点值。

[0086]

除了上述具体实施例体现的实际选择外,所述均聚聚丙烯、共聚聚丙烯、增韧剂、相容剂、改性磷氮系阻燃母料、超分散剂与阻燃协效剂的重量比在(24.8~27.8):15:5:3:47:(1~4):0.2范围内均可以,包括但不限于上述实施例体现的实际选择;其中,所述改性磷氮系阻燃母料由磷氮系阻燃剂与表面浸润有水解后的(7~辛烯~1~基)三甲氧基硅烷的聚丙烯树脂熔融共混而成;所述表面浸润有水解后的(7~辛烯~1~基)三甲氧基硅烷的聚丙烯树脂由聚丙烯树脂与所述水解后的(7~辛烯~1~基)三甲氧基硅烷混合而成。

[0087]

其中,除了上述具体实施例体现的实际选择外,优选地,按重量份计,原料组分为均聚聚丙烯24.8~27.8份,所述共聚聚丙烯15份,所述增韧剂5份,所述相容剂3份,所述改性磷氮系阻燃母料47份,所述抗氧剂0.4份,所述润滑剂0.6份,所述超分散剂1~4份,所述阻燃协效剂0.2份,对于方案配方的选择包括但不限于上述实施例体现的实际选择。

[0088]

除了上述具体实施例体现的实际选择外,优选地,所述均聚聚丙烯可选用高等规度均聚聚丙烯,其特征参数优选等规度大于等于96%,熔体流动速率小于5g/10min,包括但不限于上述实施例体现的实际选择;

[0089]

除了上述具体实施例体现的实际选择外,优选地,所述共聚聚丙烯可选用中熔指高抗嵌段共聚聚丙烯,其特征参数优选熔体流动速率为5~15g/10min,其简支梁冲击强度大于20kj/m2,包括但不限于上述实施例体现的实际选择;

[0090]

除了上述具体实施例体现的实际选择外,优选地,所述阻燃协效剂可选用现有的经丙烯酸包覆处理的高分子聚四氟乙烯,其特征参数优选分子量大于等于300万,包括但不限于上述实施例所选用的广州熵能sn3306。

[0091]

除了上述具体实施例体现的实际选择外,优选地,所述增韧剂可选用现有的乙烯-辛烯共聚物类增韧剂,其特征参数优选熔体流动速率大于20g/10min,包括但不限于上述实施例体现的实际选择。

[0092]

除了上述具体实施例体现的实际选择外,优选地,所述抗氧剂可选用受阻酚类抗氧剂、硫酯类抗氧剂、亚磷酸酯类抗氧剂中的一种或多种组合,包括但不限于上述实施例体现的实际选择。

[0093]

除了上述具体实施例体现的实际选择外,优选地,所述润滑剂可选用聚乙烯蜡、聚丙烯蜡、硬脂酸钙、乙撑双脂肪酸酰胺、硬脂酸锌、硬脂酸镁中的一种或多种组合,包括但不限于上述实施例体现的实际选择。

[0094]

对于制备改性磷氮系阻燃母料的原料组分:

[0095]

除了上述具体实施例体现的实际选择外,优选地,所述磷氮系阻燃剂可选用磷含量在22%~25%,氮含量在9%~12%,其分解温度大于等于270℃的磷氮系阻燃剂,包括但

不限于上述实施例体现的实际选择;同理,所述超分散剂优选现有的基于纳米基的超分散流动改进助剂,例如上海哲华dp-1000等,包括但不限于上述实施例体现的实际选择;

[0096]

除了上述具体实施例体现的实际选择外,优选地,在改性磷氮系阻燃母料的制备过程中,所述聚丙烯树脂、所述水解后的(7~辛烯~1~基)三甲氧基硅烷与所述磷氮系阻燃剂的重量比在(1~5):(0.01~0.1):(1~5)范围内均可行,包括但不限于上述实施例体现的实际选择。

[0097]

综上,上述实施例中的具体参数或一些常用试剂或原料,为本发明构思下的具体实施例或优选实施例,而非对其限制;本领域技术人员在本发明构思及保护范围内,可以进行适应性调整。

[0098]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1