一种紫外光固化柔性导电胶树脂基体的制备方法与流程

1.本发明属于导电胶技术领域,具体涉及一种紫外光固化柔性导电胶树脂基体的制备方法。

背景技术:

2.导电胶是一种固化或干燥后具有一定导电性能的胶黏剂,它通常以树脂基体和导电填料即导电粒子为主要组成成分,通过树脂基体的粘接作用把导电粒子结合在一起,形成导电通路,实现被粘材料的导电连接。对于填料型导电胶的树脂基体而言,常用的一般有环氧树脂、有机硅树脂、聚酰亚胺树脂、酚醛树脂、聚氨酯、丙烯酸树脂等。这些树脂在固化后可以形成导电胶的分子骨架结构,进而提供力学性能和粘接性能保障,并使导电填料粒子形成通道。但是如环氧树脂这类树脂基体在固化后柔量小,脆性大,不符合未来柔性可穿戴电子设备的应用需求。因此,发展一种大柔量,强极性,粘结范围广的树脂基体就具有很大的潜在应用价值。

技术实现要素:

3.针对以上现有技术存在的缺点和不足之处,本发明的首要目的在于提供一种紫外光固化柔性导电胶树脂基体的制备方法。

4.本发明的再一目的在于提供一种紫外光固化柔性导电胶树脂基体。

5.本发明的另一目的在于提供一种紫外光固化柔性导电胶树脂基体的应用。

6.本发明目的通过以下技术方案实现:

7.一种紫外光固化柔性导电胶树脂基体的制备方法,所述方法包括以下步骤:

8.(1)将苯乙烯类共聚物溶于溶剂,与氯甲基试剂混合,反应,在苯环上接枝氯甲基功能团;

9.(2)氯甲基功能团通过亲电取代反应转换为羟基,即得紫外光固化柔性导电胶树脂基体。

10.优选地,步骤(1)所述苯乙烯类共聚物的共聚单体选自丁二烯、乙烯、丙烯腈、丙烯酸、丙烯酸酯类与苯乙烯采用离子或自由基机理共聚的α-烯烃类单体的一种或两种以上。

11.优选地,其特征在于,步骤(1)所述氯甲基功能化的试剂为三甲基氯硅烷,所用催化剂为三氧杂环己烷和四氯化锡。

12.优选地,步骤(1)所述溶剂为氯仿。

13.优选地,步骤(1)所述氯甲基功能化的反应温度为0℃-25℃,反应时间为1h-6h。

14.优选地,所述苯乙烯类共聚物与氯甲基化试剂的质量体积比g/ml为1:4~6,催化剂三氧杂环己烷与苯乙烯类共聚物的质量比为3~6:2~5,催化剂三氧杂环己烷与四氯化锡的质量体积比g/ml为1~2:1。

15.优选地,步骤(2)所述亲电取代反应具体为氯甲基功能团与α-巯基甘油中的巯基发生的亲电取代反应。

16.优选地,步骤(2)所述亲电取代反应是在碱性催化剂催化作用下进行的。

17.优选地,所述碱性催化剂选自乙醇钠,叔丁醇钾,二异丙胺,哌啶,二甲基异丙胺,1-甲基吡咯烷,三乙胺,1-甲基哌啶,二异丙基乙基胺,咪唑,吡啶,2-甲基吡啶,2,6-二甲基吡啶,4-二甲氨基吡啶,1,8-二氮杂双环[5,4,0]十一碳-7-烯,1,5-二氮杂双环[4,3,0]十一碳-7-烯中的一种。

[0018]

优选地,步骤(2)所述亲电取代反应温度为30℃-90℃,反应时间为2h-8h。

[0019]

一种紫外光固化柔性导电胶树脂基体,由上述的方法制备得到。

[0020]

上述紫外光固化柔性导电胶树脂基体在导电胶制备、电子组装中的应用。

[0021]

与现有的技术相比,本发明的有益效果在于:

[0022]

(1)仅对苯环进行化学改性,避免其他化学结构变化对树脂基体性能产生的不利影响;

[0023]

(2)采用高效的亲电取代反应,减少了传统羟基化的改性操作步骤;

[0024]

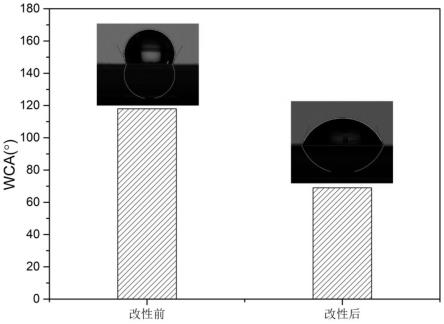

(3)树脂基体具有较高的柔量和较强的极性,改性后的苯乙烯类共聚物断裂应力和断裂伸长率分别为28~32mpa和1270~1430%,接触角由118

°

减小至69

°

,有利于增强导电胶与被粘接材质的黏附作用。

[0025]

(4)方法具有反应物毒性小、反应条件温和,氯甲基化的程度可以人为调控。

附图说明

[0026]

图1是实施例1中苯乙烯类共聚物氯甲基化改性前后的核磁共振氢谱图;

[0027]

图2是实施例1中苯乙烯类共聚物羟基改性的核磁共振氢谱图;

[0028]

图3是实施例1中苯乙烯类共聚物羟基改性的应力应变曲线图;

[0029]

图4是实施例1中苯乙烯类共聚物改性前后的接触角对比。

具体实施方式

[0030]

下面结合具体实施例对本发明作进一步的详细说明。以下实施例用于说明本发明,但不应被看作是对本发明的限制。

[0031]

实施例中的苯乙烯-乙烯-丁二烯-苯乙烯共聚物(sebs)购买自美国科腾技术有限公司,三氧杂环己烷,四氯化锡(sncl4)和1,8-二氮杂环[5,4,0]十一烯-7(dbu)购买阿达玛斯试剂(上海)有限公司,三甲基氯硅烷和α-巯基甘油购买自东京化成工业株式会社。其他化学试剂如无特殊说明均采购自常见试剂平台并且直接使用。

[0032]

氯甲基化反应就是在苯环的对位接枝一个氯甲基。本发明采用三甲基氯硅烷作为氯甲基化试剂,用三氧杂环己烷和sncl4作为催化剂,使用这种方法可以成功的得到氯甲基化的sebs,此方法具有反应物毒性小、反应条件温和,氯甲基化的程度可以人为调控等优点。

[0033]

根据核磁共振氢谱图中特征质子峰的积分面积,可以通过公式(1)可以计算出sebs氯甲基化的平均接枝率。

[0034][0035]

式中f为平均接枝率,a为谱图特征峰的积分面积。

[0036]

羟基化反应是以氯甲基化的反应物,对其进一步改性,使其含有羟基。现有的技术是将氯甲基先进行酯化继而水解来实现,本发明则是将氯甲基与α-巯基甘油中的巯基在碱性催化剂催化作用下发生取代反应,进而引入羟基功能团。

[0037]

实施例1

[0038]

(1)首先将称量好的sebs(5.0g)溶于氯仿(100ml)溶剂中,然后加入称量好的三氧杂环己烷(5.4g)、三甲基氯硅烷(22.8ml)搅拌均匀,将混合均匀的溶液放入冰水浴中冷却至0℃,在搅拌条件下加入sncl4(3.8ml),之后室温搅拌条件下反应2h。待反应结束后,将溶液倒入盛有约其十倍体积无水乙醇的烧杯中进行沉淀,再将沉淀初产物溶于四氢呋喃中,再次倒入盛有约其十倍体积无水乙醇的烧杯中沉淀,最后将沉淀的氯甲基化产物(sebs-ch

2-cl)自然风干几小时后再放入真空烘箱中,在60℃条件下干燥至恒重。

[0039]

图1中的6.5ppm-7ppm处的质子峰是苯环上的氢的峰,而与原料sebs的核磁共振谱相比4.5ppm处多出了一个新的质子峰,这个峰是氯甲基上氢的峰。说明苯环对位上的氢已经被-ch

2-cl所替换,这证明成功制备了氯甲基化的sebs。另外根据公式(1)以及核磁共振谱图中4.5ppm处、6.5ppm-7ppm处的积分面积,可以计算出氯甲基化的平均接枝率为30%。

[0040]

(2)将称量好的sebs-ch

2-cl(2g)溶于氯仿(20ml)溶剂中,然后加入称量好的α-巯基甘油(0.20g)、dbu(0.26ml)搅拌混合均匀,最后在60℃氮气保护条件下,冷凝回流反应6h。待反应结束后,将溶液倒入盛有约其十倍体积乙醇的烧杯中沉淀,洗涤两次,将沉淀好的产物自然风干几小时后再将其放入真空烘箱中,在40℃-60℃条件下干燥至恒重。

[0041]

图2中4.5ppm左右氯甲基的质子峰已经消失,而3.7ppm左右出现的新的质子峰是c-ch

2-s以及o-ch-ch

2-o上氢的质子峰,2.5ppm左右出现的新的质子峰是s-ch

2-c上氢的质子峰,说明原本氯甲基化sebs中的-cl与α-巯基甘油中的巯基发生了取代反应,将氯甲基转变为羟基。

[0042]

图3是苯乙烯类共聚物羟基改性前后的应力应变曲线图,从图中可以看出共聚物改性前的断裂应力和断裂伸长率分别为22mpa和1506%,改性后分别为32mpa和1430%,具有较大的柔量,满足柔性电子材料的性能要求。

[0043]

图4中苯乙烯类共聚物改性前后的水接触角分别为118

°

和69

°

,说明改性后的树脂基体的极性增强,这有利于导电胶与被粘接材料的黏附作用。

[0044]

实施例2

[0045]

(1)首先将称量好的sebs(2.0g)溶于氯仿(120ml)溶剂中,然后加入称量好的三氧杂环己烷(2.4g)、三甲基氯硅烷(9.2ml)搅拌均匀,将混合均匀的溶液放入冰水浴中冷却至0℃,在搅拌条件下加入sncl4(1.5ml),之后室温搅拌条件下反应4h。待反应结束后,将溶液倒入盛有约其十倍体积无水乙醇的烧杯中进行沉淀,再将沉淀初产物溶于四氢呋喃中,再次倒入盛有约其十倍体积无水乙醇的烧杯中沉淀,最后将沉淀的氯甲基化产物(sebs-ch

2-cl)自然风干几小时后再放入真空烘箱中,在60℃条件下干燥至恒重。

[0046]

(2)将称量好的sebs-ch

2-cl(1g)溶于氯仿(20ml)溶剂中,然后加入称量好的α-巯基甘油(0.04g)、dbu(0.1ml)搅拌混合均匀,最后在60℃氮气保护条件下,冷凝回流反应6h。待反应结束后,将溶液倒入盛有约其十倍体积乙醇的烧杯中沉淀,洗涤两次,将沉淀好的产物自然风干几小时后再将其放入真空烘箱中,在60℃条件下干燥至恒重。根据gb/t528进行拉伸测试,其断裂应力和断裂伸长率分别为28mpa和1270%,水接触角为74

°

。

[0047]

实施例3

[0048]

采用实施例2中制备的羟基改性苯乙烯类共聚物为导电胶树脂基体制备紫外光固化导电胶。配方如下:40份羟基改性苯乙烯类共聚物,12份丙烯酸正丁酯,0.2份的对羟基苯甲醚,3份的乙烯基三乙氧基硅烷和3份的氢化蓖麻油加入均质机中混合30min,然后加入40份粒径为10-100nm的镀银铜粉继续混合30min,接着避光状态下加入2份的1-羟基环己基苯基甲酮继续混合15min,最后真空震动脱泡,即得紫外光固化导电胶。

[0049]

将载玻片用乙醇清洗干净并干燥,利用刮涂法将导电胶均匀涂覆在载玻片上,膜厚约100-120um,避光静置10min后再置于365nm 100mw/cm2紫外光固化机中固化30min。四探针法测得所制备导电胶的体积电阻率为1.93

×

10-3

ω

·

cm。

[0050]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1