一种从醋酸阿奈可他硅醚物生产废水中回收咪唑的方法与流程

1.本发明属于医药环境化工领域,特别是涉及一种从醋酸阿奈可他硅醚物生产废水中回收咪唑的方法。

背景技术:

2.醋酸阿奈可他硅醚物是以醋酸阿奈可他羟基物为起始原料,经9位羟基消除和17位羟基硅醚化两步反应得到,具体合成路线如下:

[0003][0004]

醋酸阿奈可他硅醚物合成步骤包括:(1)、消除反应;(2)、淬灭反应;(3)、调节ph值;(4)、脱水处理;(5)、硅醚反应;(6)、水洗分层;(7)、浓缩结晶;(8)、固液分离;(9)、干燥。在17位羟基硅醚化反应中,需加入咪唑提供弱碱性环境,醋酸阿奈可他氰基物与氯甲基二甲基氯硅烷反应,副产的氯化氢与咪唑反应生成咪唑盐酸盐。水洗分层后,咪唑盐酸盐水溶液与有机相分离。在分层水中,咪唑盐酸盐质量分数为30%~40%。

[0005]

采用上述合成工艺,每生产1吨醋酸阿奈可他硅醚物,会产生约2吨含咪唑废水。该类含咪唑废水中,咪唑含量较高,且咪唑4~5万元/吨,具有较高的回收价值。回收咪唑,一方面可以大大降低醋酸阿奈可他硅醚物的生产成本;另一方面可以节能减排,降低环保压力。

技术实现要素:

[0006]

本发明所要解决的技术问题是提供一种从醋酸阿奈可他硅醚物生产废水中回收咪唑的方法,以解决上述技术问题。

[0007]

为了实现上述发明目的,本发明提供了一种从醋酸阿奈可他硅醚物生产废水中回收咪唑的方法,所述废水中含有:质量分数为30%~40%的咪唑盐酸盐、质量分数5%左右的四氢呋喃及质量分数为55%~65%的水;所述从醋酸阿奈可他硅醚物生产废水中回收咪唑的方法包括:

[0008]

步骤(1)、ph值调节:向待处理的醋酸阿奈可他硅醚物的生产废水中加入氢氧化

钠,调节ph值至11~13,将咪唑盐酸盐转化为咪唑和氯化钠,物料进入下一步;

[0009]

步骤(2)、浓缩:将步骤(1)的物料浓缩至废液重量的50%~60%,气相经冷凝后,分别得到四氢呋喃和水,四氢呋喃和水经进一步处理后,可套用至醋酸阿奈可他硅醚物的生产工序中,剩余物料进入下一步;

[0010]

步骤(3)、共沸带水:向步骤(2)浓缩后的剩余物料中加入共沸剂,继续浓缩带水,通过分水器将水分离,脱水后的物料进入下一步;

[0011]

步骤(4)、控温溶解:向步骤(3)脱水后的物料中加入甲醇,控温20~40℃,使咪唑充分溶解,物料进入下一步;

[0012]

步骤(5)、固液分离:将步骤(4)得到的物料固液分离,固相为氯化钠粗品,进一步处理后得氯化钠成品,液相为咪唑溶液,进入下一步;

[0013]

步骤(6)、浓缩:将步骤(5)中的咪唑溶液浓缩至废液重量的1.0~2.0倍,气相经冷凝后,得到共沸剂和甲醇的混合液,经进一步处理分离后,共沸剂和甲醇分别套用于步骤(3)和步骤(4)中,浓缩后的物料进入下一步;

[0014]

步骤(7)、降温析晶:将步骤(6)浓缩后的物料降温至-5~5℃,控温1~5h,物料进入下一步;

[0015]

步骤(8)、固液分离:将步骤(7)得到的物料固液分离,液相为母液,富集后集中处理,固相为咪唑湿品;

[0016]

步骤(9)、干燥:将步骤(8)得到的咪唑湿品置于40~60℃真空干燥,得咪唑成品,套用于醋酸阿奈可他硅醚物生产工序中。

[0017]

可选地,所述步骤(3)中,所述反应共沸剂为二氯甲烷、甲苯或氯仿中的至少一种;

[0018]

所述共沸剂与所述废水的质量比为1~3:1。

[0019]

可选地,所述步骤(4)中,所述甲醇与所述废水的质量比为0.5~3:1。

[0020]

采用该发明从醋酸阿奈可他硅醚物生产废水中回收咪唑,具有以下优点:

[0021]

(1)、咪唑比咪唑盐酸盐附加值高,本发明充分利用咪唑盐酸盐与氢氧化钠反应的特点,采用ph值调节技术将咪唑盐酸盐转化为咪唑和氯化钠,从而实现从生产废水中回收咪唑。

[0022]

(2)、咪唑在水中溶解度较大,20℃下的溶解度为63.3g咪唑/100g水。目前,咪唑的生产制备主要是采用蒸发浓缩的方法。而咪唑沸点256℃,蒸发浓缩技术能耗较高。

[0023]

本发明充分利用咪唑在二氯甲烷、甲苯或氯仿与甲醇混合液中溶解度较大的特点,采用共沸脱水和溶媒置换技术,可以实现节能减排,共沸剂和甲醇可以循环利用。

[0024]

(3)、采用本发明回收的咪唑纯度在99%以上,可以满足醋酸阿奈可他硅醚物的生产需求,咪唑回收率(回收率=100%*咪唑实际回收量/废水中咪唑理论含量)达到90%以上。

附图说明

[0025]

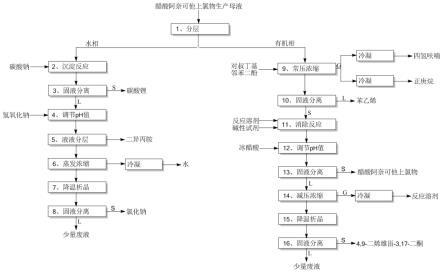

图1是本发明的工艺流程图。

具体实施方式

[0026]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实

施方式对本发明作进一步详细的说明。

[0027]

下面通过实施例对本发明所述方法的实现流程进行详细说明。

[0028]

实施例1

[0029]

待处理醋酸阿奈可他硅醚物生产废水中含有:质量分数为40%的咪唑盐酸盐、质量分数5%左右的四氢呋喃及质量分数为55%的水;从废水中回收咪唑的方法包括:

[0030]

步骤(1)、ph值调节:向100kg待处理的醋酸阿奈可他硅醚物的生产废水中加入氢氧化钠,调节ph值至13,将咪唑盐酸盐转化为咪唑和氯化钠,物料进入下一步;

[0031]

步骤(2)、浓缩:将步骤(1)的物料浓缩至60kg,气相经冷凝后,分别得到5kg四氢呋喃和35kg水,四氢呋喃和水经进一步处理后,可套用至醋酸阿奈可他硅醚物的生产工序中,剩余物料进入下一步;

[0032]

步骤(3)、共沸带水:向步骤(2)浓缩后的剩余物料中加入300kg二氯甲烷,继续浓缩带水,通过分水器将水分离,脱水后的物料进入下一步;

[0033]

步骤(4)、控温溶解:向步骤(3)脱水后的物料中加入50kg甲醇,控温20℃,使咪唑充分溶解,物料进入下一步;

[0034]

步骤(5)、固液分离:将步骤(4)得到的物料固液分离,固相为氯化钠粗品,进一步处理后得氯化钠成品,液相为咪唑溶液,进入下一步;

[0035]

步骤(6)、浓缩:将步骤(5)中的咪唑溶液浓缩至200kg,气相经冷凝后,得到共沸剂和甲醇的混合液,经进一步处理分离后,共沸剂和甲醇分别套用于步骤(3)和步骤(4)中,浓缩后的物料进入下一步;

[0036]

步骤(7)、降温析晶:将步骤(6)浓缩后的物料降温至-5℃,控温5h,物料进入下一步;

[0037]

步骤(8)、固液分离:将步骤(7)得到的物料固液分离,液相为母液,富集后集中处理,固相为咪唑湿品;

[0038]

步骤(9)、干燥:将步骤(8)得到的咪唑湿品置于40℃真空干燥,得24.0kg咪唑成品,套用于醋酸阿奈可他硅醚物生产工序中,咪唑纯度99.2%,回收率92%。

[0039]

实施例2

[0040]

待处理醋酸阿奈可他硅醚物生产废水中含有:质量分数为30%的咪唑盐酸盐、质量分数5%左右的四氢呋喃及质量分数为65%的水;从废水中回收咪唑的方法包括:

[0041]

步骤(1)、ph值调节:向100kg待处理的醋酸阿奈可他硅醚物的生产废水中加入氢氧化钠,调节ph值至11,将咪唑盐酸盐转化为咪唑和氯化钠,物料进入下一步;

[0042]

步骤(2)、浓缩:将步骤(1)的物料浓缩至50kg,气相经冷凝后,分别得到5kg四氢呋喃和45kg水,四氢呋喃和水经进一步处理后,可套用至醋酸阿奈可他硅醚物的生产工序中,剩余物料进入下一步;

[0043]

步骤(3)、共沸带水:向步骤(2)浓缩后的剩余物料中加入100kg甲苯,继续浓缩带水,通过分水器将水分离,脱水后的物料进入下一步;

[0044]

步骤(4)、控温溶解:向步骤(3)脱水后的物料中加入300kg甲醇,控温40℃,使咪唑充分溶解,物料进入下一步;

[0045]

步骤(5)、固液分离:将步骤(4)得到的物料固液分离,固相为氯化钠粗品,进一步处理后得氯化钠成品,液相为咪唑溶液,进入下一步;

[0046]

步骤(6)、浓缩:将步骤(5)中的咪唑溶液浓缩至100kg,气相经冷凝后,得到共沸剂和甲醇的混合液,经进一步处理分离后,共沸剂和甲醇分别套用于步骤(3)和步骤(4)中,浓缩后的物料进入下一步;

[0047]

步骤(7)、降温析晶:将步骤(6)浓缩后的物料降温至5℃,控温1h,物料进入下一步;

[0048]

步骤(8)、固液分离:将步骤(7)得到的物料固液分离,液相为母液,富集后集中处理,固相为咪唑湿品;

[0049]

步骤(9)、干燥:将步骤(8)得到的咪唑湿品置于60℃真空干燥,得23.5kg咪唑成品,套用于醋酸阿奈可他硅醚物生产工序中,咪唑纯度99.3%,回收率90.3%。

[0050]

实施例3

[0051]

待处理醋酸阿奈可他硅醚物生产废水中含有:质量分数为35%的咪唑盐酸盐、质量分数5%左右的四氢呋喃及质量分数为60%的水;从废水中回收咪唑的方法包括:

[0052]

步骤(1)、ph值调节:向100kg待处理的醋酸阿奈可他硅醚物的生产废水中加入氢氧化钠,调节ph值至12,将咪唑盐酸盐转化为咪唑和氯化钠,物料进入下一步;

[0053]

步骤(2)、浓缩:将步骤(1)的物料浓缩至55kg,气相经冷凝后,分别得到5kg四氢呋喃和40kg水,四氢呋喃和水经进一步处理后,可套用至醋酸阿奈可他硅醚物的生产工序中,剩余物料进入下一步;

[0054]

步骤(3)、共沸带水:向步骤(2)浓缩后的剩余物料中加入200kg氯仿,继续浓缩带水,通过分水器将水分离,脱水后的物料进入下一步;

[0055]

步骤(4)、控温溶解:向步骤(3)脱水后的物料中加入200kg甲醇,控温30℃,使咪唑充分溶解,物料进入下一步;

[0056]

步骤(5)、固液分离:将步骤(4)得到的物料固液分离,固相为氯化钠粗品,进一步处理后得氯化钠成品,液相为咪唑溶液,进入下一步;

[0057]

步骤(6)、浓缩:将步骤(5)中的咪唑溶液浓缩至150kg,气相经冷凝后,得到共沸剂和甲醇的混合液,经进一步处理分离后,共沸剂和甲醇分别套用于步骤(3)和步骤(4)中,浓缩后的物料进入下一步;

[0058]

步骤(7)、降温析晶:将步骤(6)浓缩后的物料降温至0℃,控温3h,物料进入下一步;

[0059]

步骤(8)、固液分离:将步骤(7)得到的物料固液分离,液相为母液,富集后集中处理,固相为咪唑湿品;

[0060]

步骤(9)、干燥:将步骤(8)得到的咪唑湿品置于60℃真空干燥,得24.4kg咪唑成品,套用于醋酸阿奈可他硅醚物生产工序中,咪唑纯度99.0%,回收率93.8%。

[0061]

以上对本发明所提供的一种从醋酸阿奈可他硅醚物生产废水中回收咪唑的方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1