一种聚双环戊二烯树脂复合材料及其制备方法与应用与流程

1.本技术涉及高分子材料领域,尤其涉及一种聚双环戊二烯树脂复合材料及其制备方法与应用。

背景技术:

2.随着航空雷达技术的发展,对雷达天线罩材料的介电性能的要求也越来越高。目前使用较多的雷达天线罩材料是以氰酸酯为基体的透波复合材料,在通常情况下其介电常数>3.2,介电损耗角正切>0.008,难以满足全频段高透波雷达天线罩的要求。

3.而聚双环戊二烯树脂复合材料作为一种新型介电材料,但由于其在常温下为低粘度液体,不易进行加工成型,从而限制了其在雷达天线罩材料领域的应用。

技术实现要素:

4.本技术的主要目的是提供一种聚双环戊二烯树脂复合材料及其制备方法与应用,旨在解决现有聚双环戊二烯树脂复合材料在常温下不易加工的技术问题。

5.为解决上述技术问题,本技术实施例提出了:一种聚双环戊二烯树脂复合材料,由双环戊二烯树脂和石英纤维热复合而成;所述双环戊二烯树脂和石英纤维的混合质量比为35%~45%:55%~65%;

6.其中,所述双环戊二烯树脂包括以下重量份组分:

7.100份双环戊二烯单体、10份~45份热塑性树脂和0.01份~0.5份微胶囊催化剂。

8.作为本技术一些可选实施方式,所述热塑性树脂包括聚砜、聚醚砜、聚芳醚酮、聚醚酰亚胺、聚酰亚胺和烯丙基改性聚苯醚中至少一种。

9.作为本技术一些可选实施方式,所述微胶囊催化剂的粒径为0.5μm~500μm。

10.作为本技术一些可选实施方式,所述微胶囊催化剂包括壁材和芯材;

11.其中,所述壁材组分包括:聚氨酯、脲醛树脂、聚脲、聚丙烯酰胺、聚丙烯酸和聚乙二醇中至少一种;

12.所述芯材包括钌金属卡宾催化剂溶液。

13.作为本技术一些可选实施方式,所述钌金属卡宾催化剂溶液包括:聚氨酯包覆钌金属卡宾催化剂溶液和聚丙烯酸包覆钌金属卡宾催化剂溶液中的至少一种。

14.作为本技术一些可选实施方式,所述石英纤维为空心石英纤维,其空心度为10%~42%。

15.作为本技术一些可选实施方式,所述聚双环戊二烯树脂复合材料的介电常数≤2.8,介电损耗正切值≤0.008。

16.作为本技术一些可选实施方式,所述聚双环戊二烯树脂复合材料的密度≤1.45g/cm3。

17.为解决上述技术问题,本技术实施例还提出了:一种如上所述聚双环戊二烯树脂复合材料的制备方法,包括以下步骤:

18.制备双环戊二烯树脂;

19.将所述双环戊二烯树脂制成树脂胶膜后,与石英纤维进行热复合反应,获得双环戊二烯树脂预浸料;

20.铺叠所述双环戊二烯树脂预浸料,进行固化处理,获得聚双环戊二烯树脂复合材料。

21.作为本技术一些可选实施方式,所述制备双环戊二烯树脂,包括:

22.在反应釜内加入双环戊二烯单体,升温至90℃~140℃,搅拌均匀后加入热塑性树脂a,反应30~120min后得到预聚体a;

23.将预聚体a降温至50~80℃,加入热塑性树脂b和微胶囊催化剂搅拌均匀,获得双环戊二烯树脂。

24.作为本技术一些可选实施方式,所述热塑性树脂a包括聚砜、聚醚砜、聚芳醚酮、聚醚酰亚胺、聚酰亚胺和烯丙基改性聚苯醚中至少一种;

25.所述热塑性树脂b包括聚砜、聚醚砜、聚芳醚酮、聚醚酰亚胺、聚酰亚胺和烯丙基改性聚苯醚中至少一种;

26.其中,所述热塑性树脂a和所述热塑性树脂b为不同的热塑性树脂。

27.作为本技术一些可选实施方式,所述固化处理采用热压罐固化工艺进行处理,包括以下步骤:

28.加压至0.2mpa-0.6mpa,升温至40℃-70℃;

29.保温1h-3h后,继续升温至90℃-130℃;

30.保温1h-4h后,冷却,卸压,完成固化处理。

31.为解决上述技术问题,本技术实施例还提出了:一种如上所述聚双环戊二烯树脂复合材料的应用,所述聚双环戊二烯树脂复合材料应用于制备雷达天线罩。

32.与现有技术相比,本技术实施例所述聚双环戊二烯树脂复合材料,由双环戊二烯树脂和石英纤维热复合而成;所述双环戊二烯树脂和石英纤维的混合质量比为35%~45%:55%~65%;其中,所述双环戊二烯树脂包括以下重量份组分:100份双环戊二烯单体、10份~45份热塑性树脂和0.01份~0.5份微胶囊催化剂。即利用微胶囊技术将催化剂稳定且均匀分散在所述双环戊二烯树脂中,在进行固化处理时,通过微胶囊的破裂释放出催化剂完成对所述双环戊二烯树脂的催化固化,固化后获得的双环戊二烯树脂由于分子结构中没有极性基团,因此保证了其在突变电场中介电性能。同时通过在双环戊二烯树脂中加入热塑性树脂,所述热塑性树脂在成型加工过程中,树脂经加压加热即软化和流动,不发生化学交联,可以在模具内赋形,经冷却定型后制得所需形状的制品;从而解决了所述聚双环戊二烯树脂复合材料在常温下不易加工成型的技术问题。

附图说明

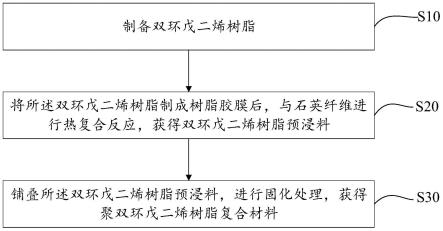

33.图1是本技术实施例所述聚双环戊二烯树脂复合材料的制备方法流程示意图。

具体实施方式

34.应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

35.自世界上第一个航空雷达天线罩应用于b-18a飞机上以来,所有安装雷达的飞机

上都使用了雷达天线罩;而随着航空雷达技术的发展,对雷达天线罩材料的介电性能的要求也越来越高。目前使用较多的雷达天线罩材料是以氰酸酯为基体的透波复合材料,在通常情况下其介电常数>3.2,介电损耗角正切>0.008,难以满足全频段高透波雷达天线罩的要求。

36.而聚双环戊二烯树脂复合材料作为一种新型介电材料,但由于其在常温下为低粘度液体,不易进行加工成型,从而限制了其在雷达天线罩材料领域的应用。

37.为解决现有聚双环戊二烯树脂复合材料在常温下不易加工的技术问题,本技术实施例提出了一种聚双环戊二烯树脂复合材料及其制备方法与应用。

38.在具体应用中,本技术实施例所述的一种聚双环戊二烯树脂复合材料,由双环戊二烯树脂和石英纤维热复合而成;所述双环戊二烯树脂和石英纤维的混合质量比为35%~45%:55%~65%;

39.其中,所述双环戊二烯树脂包括以下重量份组分:

40.100份双环戊二烯单体、10份~45份热塑性树脂和0.01份~0.5份微胶囊催化剂。

41.与现有技术相比,本技术实施例所述聚双环戊二烯树脂复合材料,由双环戊二烯树脂和石英纤维热复合而成;其中,所述双环戊二烯树脂包括以下重量份组分:100份双环戊二烯单体、10份~45份热塑性树脂和0.01份~0.5份微胶囊催化剂。即利用微胶囊技术将催化剂稳定且均匀分散在所述双环戊二烯树脂中,在进行固化处理时,通过微胶囊的破裂释放出催化剂完成对所述双环戊二烯树脂的催化固化,固化后获得的双环戊二烯树脂由于分子结构中没有极性基团,因此保证了其在突变电场中介电性能。同时通过在双环戊二烯树脂中加入热塑性树脂,所述热塑性树脂在成型加工过程中,树脂经加压加热即软化和流动,不发生化学交联,可以在模具内赋形,经冷却定型后制得所需形状的制品;从而解决了所述聚双环戊二烯树脂复合材料在常温下不易加工成型的技术问题。

42.作为本技术一些可选实施方式,所述热塑性树脂包括聚砜、聚醚砜、聚芳醚酮、聚醚酰亚胺、聚酰亚胺和烯丙基改性聚苯醚中至少一种。

43.在上述实施例中,通过上述热塑性树脂对所述双环戊二烯树脂进行改性,使其在成型加工过程中,树脂经加压加热即软化和流动,不发生化学交联,可以在模具内赋形,经冷却定型后制得所需形状的制品;从而解决了所述聚双环戊二烯树脂复合材料在常温下不易加工成型的技术问题。

44.作为本技术一些可选实施方式,所述微胶囊催化剂的粒径为0.5μm~500μm。

45.在上述实施例中,为了将催化剂稳定且均匀分散在所述双环戊二烯树脂中,本技术实施例对所述微胶囊催化剂的粒径进行了限定;从而在使其在固化处理时,能通过微胶囊的破裂释放出催化剂完成对所述双环戊二烯树脂的催化固化。

46.作为本技术一些可选实施方式,所述微胶囊催化剂包括壁材和芯材;

47.其中,所述壁材组分包括:聚氨酯、脲醛树脂、聚脲、聚丙烯酰胺、聚丙烯酸和聚乙二醇中至少一种;

48.所述芯材包括钌金属卡宾催化剂溶液。

49.在上述实施例中,所述壁材保证了在固化处理前,所述微胶囊催化剂不会发生破裂;所述芯材中则是所述双环戊二烯树脂所需的催化固化剂。在一些优选实施例中,所述钌金属卡宾催化剂溶液包括:聚氨酯包覆钌金属卡宾催化剂溶液和聚丙烯酸包覆钌金属卡宾

催化剂溶液中的至少一种。

50.作为本技术一些可选实施方式,所述石英纤维为空心石英纤维,其空心度为10%~42%。

51.在上述实施例中,在保证了所述聚双环戊二烯树脂复合材料的介电性能的前提下,考虑到后续将其应用在航空领域,因此通过将石英纤维设置为空心石英纤维,并通过空心石英纤维作为增强织物,而赋予所述聚双环戊二烯树脂复合材料轻质的性能;优选地,所述聚双环戊二烯树脂复合材料的密度≤1.45g/cm3。

52.作为本技术一些可选实施方式,所述聚双环戊二烯树脂复合材料的介电常数≤2.8,介电损耗正切值≤0.008。

53.在上述实施例中,本技术通过组分改进,获得的聚双环戊二烯树脂复合材料的介电常数≤2.8,介电损耗正切值≤0.008,足以满足所述聚双环戊二烯树脂复合材料在全频段高透波雷达天线罩领域中的应用。

54.为解决上述技术问题,如图1所示,本技术实施例还提出了:一种如上所述聚双环戊二烯树脂复合材料的制备方法,包括以下步骤:

55.s10、制备双环戊二烯树脂。

56.在具体应用中,所述制备双环戊二烯树脂,包括:

57.在反应釜内加入双环戊二烯单体,升温至90℃~140℃,搅拌均匀后加入热塑性树脂a,反应30~120min后得到预聚体a;将预聚体a降温至50~80℃,加入热塑性树脂b和微胶囊催化剂搅拌均匀,获得双环戊二烯树脂。

58.在具体应用中,所述热塑性树脂a包括聚砜、聚醚砜、聚芳醚酮、聚醚酰亚胺、聚酰亚胺和烯丙基改性聚苯醚中至少一种;所述热塑性树脂b包括聚砜、聚醚砜、聚芳醚酮、聚醚酰亚胺、聚酰亚胺和烯丙基改性聚苯醚中至少一种;其中,所述热塑性树脂a和所述热塑性树脂b为不同的热塑性树脂;所述热塑性树脂a和所述热塑性树脂b也可以使用同一热塑性树脂,但性能会受到一定影响,使用两种具有不同性能特性的热塑性树脂可以使产品具有更优异的综合性能。在具体应用中,所述热塑性树脂a的用量少于所述热塑性树脂b的用量,如所述热塑性树脂a的用量占所述热塑性树脂总用量的30%~34%,所述热塑性树脂b的用量占所述热塑性树脂总用量的66%~69%。

59.s20、将所述双环戊二烯树脂制成树脂胶膜后,与石英纤维进行热复合反应,获得双环戊二烯树脂预浸料。

60.在具体应用中,所述将所述双环戊二烯树脂制成树脂胶膜后,与石英纤维进行热复合反应,获得双环戊二烯树脂预浸料,包括:

61.使用胶膜机将上述双环戊二烯树脂制成预设克重的树脂胶膜,然后将上述胶膜安装至预浸机胶膜放料架上,通过预浸机将石英纤维和胶膜进行热复合即得;具体的工艺步骤均为常规步骤,在此不作具体限定。在本技术一些优选实施例中,所述石英纤维为空心石英纤维,其空心度为10%-42%。

62.s30、铺叠所述双环戊二烯树脂预浸料,进行固化处理,获得聚双环戊二烯树脂复合材料。

63.在具体应用中,所述铺叠所述双环戊二烯树脂预浸料,进行固化处理,获得聚双环戊二烯树脂复合材料,包括:将所述双环戊二烯树脂预浸料裁切为预设大小料块后进行铺

叠,完成封装后采用热压罐固化工艺进行固化处理,获得聚双环戊二烯树脂复合材料。

64.在具体应用中,固化处理采用热压罐固化工艺进行处理,包括以下步骤:加压至0.2mpa-0.6mpa,升温至40℃-70℃;保温1h-3h后,继续升温至90℃-130℃;保温1h-4h后,冷却,卸压,完成固化处理。

65.可以看出,本技术所述制备方法主要通过在所述双环戊二烯树脂中加入热塑性树脂和微胶囊催化剂,即利用微胶囊技术将催化剂稳定且均匀分散在所述双环戊二烯树脂中,在进行固化处理时,通过微胶囊的破裂释放出催化剂完成对所述双环戊二烯树脂的催化固化,固化后获得的双环戊二烯树脂由于分子结构中没有极性基团,因此保证了其在突变电场中介电性能。同时通过在双环戊二烯树脂中加入热塑性树脂,所述热塑性树脂在成型加工过程中,树脂经加压加热即软化和流动,不发生化学交联,可以在模具内赋形,经冷却定型后制得所需形状的制品。也就是说,首先通过组分改进赋予所述聚双环戊二烯树脂复合材料优异的可加工性能,无需局限于反应注射成型工艺,并且由于热塑性树脂的加入,使聚双环戊二烯树脂复合材料具有更好的韧性及耐热性。再将具有优异可加工性能的聚双环戊二烯树脂复合材料和空心石英纤维制备预浸料,再对其进行铺叠和固化处理,最终获得密度≤1.45g/cm3、介电常数≤2.8、以及介电损耗角正切值≤0.008的聚双环戊二烯树脂复合材料;并解决了其在常温下不易加工成型的技术问题。

66.通过上述方法可实现如上所述聚双环戊二烯树脂复合材料应用于制备雷达天线罩。

67.下面结合具体实施例,对本技术所述聚双环戊二烯树脂复合材料及其制备方法与应用进行更进一步的说明:

68.实施例1

69.在反应釜内加入10kg双环戊二烯单体,升温至100℃,搅拌均匀后加入0.6kg聚芳醚酮微粉,反应60min后得到预聚体a;将预聚体a降温至70℃,加入1.3kg烯丙基改性聚苯醚微粉和10g聚氨酯包覆钌金属卡宾催化剂溶液微胶囊搅拌均匀,获得双环戊二烯树脂1;

70.使用胶膜机将上述双环戊二烯树脂制成预设克重的树脂胶膜,然后将上述胶膜安装至预浸机胶膜放料架上,通过预浸机将空心度为30%的空心石英纤维和胶膜进行热复合处理,即得双环戊二烯树脂预浸料1;

71.将所述双环戊二烯树脂预浸料裁切为预设大小料块后进行铺叠,完成封装后采用热压罐固化工艺进行固化处理,即加压至0.3mpa,升温至50℃;保温1h后,继续升温至120℃;保温3h后,冷却,卸压,获得聚双环戊二烯树脂复合材料1。

72.实施例2

73.在反应釜内加入10kg双环戊二烯单体,升温至100℃,搅拌均匀后加入1kg聚醚砜微粉,反应40min后得到预聚体a;将预聚体a降温至60℃,加入2kg聚芳醚酮微粉和30g聚丙烯酸包覆钌金属卡宾催化剂溶液微胶囊搅拌均匀,获得双环戊二烯树脂2;

74.使用胶膜机将上述双环戊二烯树脂制成预设克重的树脂胶膜,然后将上述胶膜安装至预浸机胶膜放料架上,通过预浸机将空心度为42%的空心石英纤维和胶膜进行热复合处理,即得双环戊二烯树脂预浸料2;

75.将所述双环戊二烯树脂预浸料裁切为预设大小料块后进行铺叠,完成封装后采用热压罐固化工艺进行固化处理,即加压至0.5mpa,升温至60℃;保温2h后,继续升温至110

℃;保温2h后,冷却,卸压,获得聚双环戊二烯树脂复合材料2。

76.对比例1

77.以氰酸酯为基体,石英纤维为增强体的的对比聚双环戊二烯树脂复合材料。

78.实验例1

79.将上述实施例1制备获得的氰酸酯树脂预聚体1、上述实施例2制备获得的氰酸酯树脂预聚体2和对比例1制备获得的对比氰酸酯树脂预聚体进行介电性能测试;其中,根据按照gb/t5597-1999,使用3672b矢量网络分析仪对所述氰酸酯树脂预聚体1、氰酸酯树脂预聚体2和对比氰酸酯树脂预聚体进行介电性能测试,测试频率为7-18ghz,测试结果如表1所示:

80.表1:

[0081][0082][0083]

实验例2

[0084]

将上述实施例1制备获得的聚双环戊二烯树脂复合材料1、上述实施例2制备获得的聚双环戊二烯树脂复合材料2和对比例1制备获得的对比聚双环戊二烯树脂复合材料进行密度测试;按照gb/t1463-2005,测试结果如表2所示:

[0085]

表2:

[0086]

样品密度复合材料11.60g/cm3复合材料21.45g/cm3对比复合材料1.75g/cm3[0087]

通过上述实验例1-2可以看出,通过本技术所述制备方法制备获得的复合材料1和复合材料2相较于对比复合材料,由于在原材料中添加了热塑性树脂以及微胶囊催化剂,使得所制得复合材料的密度以及介电常数、介电损耗角正切值都得到了大幅降低。

[0088]

以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1