微发孔玻璃呢槽胶料及其制备和车辆密封条及其制备的制作方法

1.本发明涉及密封条制备技术领域,特别涉及一种微发孔玻璃呢槽胶料,本发明同时也涉及有该胶料的制备方法,以及一种采用该胶料的车辆密封条和该车辆密封条的制备方法。

背景技术:

2.汽车玻璃呢槽密封条主要是起到导向、密封、防尘、防水和装饰等作用,其是保证车门与玻璃准确定位、以及对玻璃升降进行导向的关键部件。玻璃呢槽密封条安装于汽车车门导轨中,在汽车车门关闭状态下,玻璃呢槽密封条通过与玻璃的配合起到密封作用,可防止外部的风、雨及尘土等侵入车内。而且,其也能够减少汽车行驶过程中玻璃的振动,同时对保持车内清洁性、舒适性及精致感知也有着重要影响。

3.现有的玻璃呢槽密封条为保证装车效果,通常在密封条的与立柱安装的部分主体上采用密实硬胶制成,然而,此位置的密实硬胶部分,其密度值较大,使得整体密封条重量大,不利于轻量化。而为提高密封条产品的硬度,通常通过采用增加炭黑的方式进行补强,但是此方式在提高硬度的同时,门尼黏度会增加,导致流动性差,不易塑性。因此急需研发一种高硬度且不影响胶料门尼黏度,并能实现轻量化的胶料配方显得很有必要。

技术实现要素:

4.有鉴于此,本发明旨在提出一种微发孔玻璃呢槽胶料,以在提高胶料硬度的同时,也能够降低胶料密度,并利于轻量化设计。

5.为达到上述目的,本发明的技术方案是这样实现的:一种微发孔玻璃呢槽胶料,该胶料采用如下重量份数的原料制成:三元乙丙橡胶k3470c:50~70份;三元乙丙橡胶k2450:30~50份;活性氧化锌:5~7份;硬脂酸:1~2份;分散剂:1~3份;聚乙二醇peg-4000:1~2份;石蜡油25110:55~65份;含氟助剂tp200:5~15份;炭黑bc1029:120~140份;炭黑n774:50~70份;硫磺s-80:0.7~1.7份;吸湿剂gr:5~9份;促进剂:4~8.5份;发泡剂:6.5~8.5份;其中所述发泡剂由化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p复合而成。

6.进一步的,所述化学发泡剂em80na-p的重量份为1.5~2.5份;所述物理发泡剂膨胀微球du1420p的重量份为3.75~6.25份。

7.进一步的,所述化学发泡剂em80na-p和所述物理发泡剂膨胀微球du1420p按质量比2:5进行复合。

8.进一步的,所述活性氧化锌采用s-70g,所述硬脂酸采用sa-1801,所述分散剂采用l-24。

9.进一步的,所述促进剂包括如下重量份数的组分:促进剂m-75:0.5~1.5份;促进剂dm-75:0.4~1.0份;促进剂zbec-70:0.6~1.0份;促进剂tp-50:1.0~2.0份;促进剂zat-70:0.5~1.0份;促进剂cld-80:1.0~2.0份。

10.相对于现有技术,本发明具有以下优势:本发明的微发孔玻璃呢槽胶料,通过使用高乙烯含量低门尼的生胶体系,能够提高材料填充率及保证材料物理性能,同时高乙烯含量也可提高基体的硬度,低门尼也保证了混炼胶的加工性能。而且通过采用化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p并用的发泡技术,可降低非功能部位密度,降低产品重量,同时通过配方设计可提高发泡后材料的刚性,利于提高产品卡接性能,且也能够实现轻量化设计。

11.与此同时,通过在配方中使用的含氟助剂tp200,基本不影响胶料的门尼黏度,且也利于提高胶料的硬度及发泡后材料的刚性,同时也还能改善产品表面润滑性和耐磨性,改善装车困难的问题。而且,低门尼高乙烯生胶k3470c和含氟助剂tp200的结合能够提升胶料硬度,降低门尼黏度,从而能够提升胶料的应用价值,并为轻量化设计提供新的解决方案。

12.本发明同时提出了如上所述的微发孔玻璃呢槽胶料的制备方法,该制备方法包括如下步骤:s1、制备发泡剂母胶片:s11、称取部分三元乙丙橡胶k3470c、三元乙丙橡胶k2450、石蜡油25110、含氟助剂tp200、炭黑bc1029、炭黑n774、活性氧化锌、硬脂酸,以及分散剂和聚乙二醇peg-4000,混合后得到a段胶;s12、将化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p混合后得到混合发泡剂,接着按a段胶和混合发泡剂的重量比10:7,取一定量混合发泡剂加入步骤s11得到的a段胶中,然后投入到密炼机中进行混炼2-3min,接着排胶到开炼机进行薄通、捣炼,接着出条、冷却得到发泡剂母胶片;s2、制备微发孔玻璃呢槽胶料:称取剩余的三元乙丙橡胶k3470c、三元乙丙橡胶k2450、活性氧化锌、硬脂酸、分散剂、聚乙二醇peg-4000投料至密炼机中密炼1.0-1.1min、转速40rpm;再加入剩余的石蜡油25110、含氟助剂tp200、炭黑bc1029和炭黑n774密炼3~4min,120℃排气,到150℃排胶;接着,在开炼机捣炼降温至90℃以下,加入硫磺s-80、吸湿剂gr、促进剂以及步骤s12中剩余的混合发泡剂和制备的发泡剂母胶片,吃料完毕后,传送到捣炼机捣炼2~3min,然后在滤胶机进行过滤,并通过滤胶机的口金进行出条,最后经过冷却线冷却得到微发孔玻璃呢槽胶料。

13.进一步的,步骤s1中,所述化学发泡剂em80na-p和所述物理发泡剂膨胀微球du1420p按质量比2:5进行复合;步骤s2中所述捣炼机采用自动捣炼机,所述滤胶机采用齿轮泵滤胶机。

14.本发明的微发孔玻璃呢槽胶料的制备方法中,通过采用发泡剂母胶片预混炼技术,提前将化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p与a段胶共混,能够改善发泡剂分散不均的问题,同时可提高胶料的生产效率。

15.本发明的又一目的在于提出一种车辆密封条,所述车辆密封条包括相连的第一主体和第二主体,且所述第一主体和/或所述第二主体上设有唇边结构;所述第一主体采用如上所述的微发孔玻璃呢槽胶料制成,且所述第一主体的一端形成有夹持槽;所述第二主体连接在所述第一主体的远离所述夹持槽的一端,且所述第二主体上形成有安装槽,并于所

述第二主体内嵌设有环所述安装槽布置的骨架。

16.此外,本发明也还提出了上述车辆密封条的制备方法,该制备方法包括采用挤出机挤出密封条半成品,再经微波硫化和热风硫化处理,然后进行表面喷涂处理、冷却、固化及裁断得到车辆密封条;其中,所述微波硫化采用两段微波硫化炉,微波功率分别为7.0

±

0.5kw/3.0

±

0.5kw,硫化温度分别为260

±

10℃/250

±

10℃,所述热风硫化采用三段热风硫化炉,硫化温度分别为250

±

10℃/250

±

10℃/240

±

10℃。

17.进一步的,所述固化采用三段热风固化炉对喷涂在密封条半成品上的喷涂料进行固化,所述冷却采用冷却水箱和风冷进行冷却。

18.本发明的车辆密封条通过采用上述的微发孔玻璃呢槽胶料,有利于提高密封条产品的力学性能,并能够降低密封条的密度,也利于实现密封条产品的轻量化设计。

附图说明

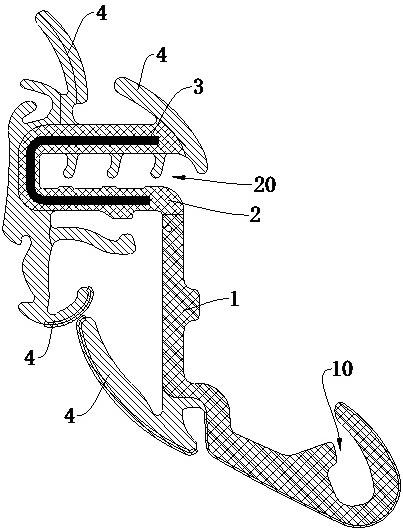

19.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明实施例所述的密封条的结构示意图;附图标记说明:1、第一主体;2、第二主体;3、骨架;4、唇边结构;10、夹持槽;20、安装槽。

具体实施方式

20.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

21.在本发明的描述中,需要说明的是,若出现“上”、“下”、“内”、“外”等指示方位或位置关系的术语,其为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,若出现“第一”、“第二”等术语,其也仅用于描述目的,而不能理解为指示或暗示相对重要性。

22.此外,在本发明的描述中,除非另有明确的限定,术语“安装”、“相连”、“连接”“连接件”应做广义理解。例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以结合具体情况理解上述术语在本发明中的具体含义。

23.下面将参考附图并结合实施例来详细说明本发明。

24.本实施例首先涉及一种微发孔玻璃呢槽胶料及其制备方法。

25.本实施例的微发孔玻璃呢槽胶料包括如下重量份的原料:三元乙丙橡胶k3470c:50~70份;三元乙丙橡胶k2450:30~50份;活性氧化锌:5~7份;硬脂酸:1~2份;分散剂:1~3份;聚乙二醇peg-4000:1~2份;石蜡油25110:55~65份;含氟助剂tp200:5~15份;炭黑bc1029:120~140份;炭黑n774:50~70份;硫磺s-80:0.7~1.7份;吸湿剂gr:5~9份;促进剂:4~8.5份;发泡剂:6.5~8.5份;其中所述发泡剂由化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p复合而成。

26.作为优选的实施形式,上述的化学发泡剂em80na-p的重量份为1.5~2.5份,物理发泡剂膨胀微球du1420p的重量份为3.75~6.25份。并且在具体实施时,化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p优选按质量比2:5进行复合。

27.此处需说明的是,上述的复合具体指将化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p按比例加入到下述中的a段胶中,并通过密炼机进行混炼,实现化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p的复合,从而使得两种发泡剂更加均匀预分散在a段胶中。

28.而且,同样作为优选的实施方式,上述的促进剂包括:促进剂m-75:0.5~1.5份;促进剂dm-75:0.4~1.0份;促进剂zbec-70:0.6~1.0份;促进剂tp-50:1.0~2.0份;促进剂zat-70:0.5~1.0份;促进剂cld-80:1.0~2.0份。

29.此外,本实施例中,上述的活性氧化锌优选可采用s-70g,硬脂酸优选可采用sa-1801,分散剂优选可采用l-24。

30.本实施例的上述胶料,采用高乙烯含量低门尼的生胶体系,能够提高材料填充率及保证材料物理性能,同时高乙烯含量也可提高基体的硬度,低门尼也保证了混炼胶的加工性能。而且通过采用化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p并用的发泡技术,可降低非功能部位密度,降低产品重量,同时通过配方设计可提高发泡后材料的刚性,利于提高产品卡接性能,且也能够实现轻量化设计。

31.本实施例中采用高结构度低补强炭黑n774和快压出炭黑中等补强高纯度炭黑bc1029,两者并用使得高结构度可以保证产品具有良好的弹性,而粒子较细的bc1029炭黑有利于提高硬度,还可吸收微波而保证发孔质量,从而也能够降低产品密度。

32.本实施例中采用高粘度高闪点石蜡油25110作为增塑剂,可改善胶料混炼加工性,且由高粘度高闪点石蜡油25110的闪点可达到280℃以上,从而可避免硫化过程中低分子物质的析出和产生,可大大减少生产过程中油烟和有害物质的产生。

33.而且,本实施例中采用化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p两种发泡剂预混而成,可改善发泡剂分散不均匀的问题。并且在具体制备过程中,使得上述两种发泡剂提前与a段胶预混呈发泡剂母胶片,且在加硫过程中将发泡剂母胶片预促进剂和硫磺s-80一同进行混炼,可使得分散更加均匀,从而在挤出产品过程中发泡更均匀,提高产品的断面稳定性。

34.同时,本实施例中采用无亚硝胺环保硫化体系,可在硫化过程中不产生仲胺,实现产品更环保,更健康。

35.与此同时,通过在配方中使用的含氟助剂tp200,也有利于提高胶料的硬度及发泡后材料的刚性,同时也还能改善产品表面润滑性和耐磨性,改善装车困难的问题。而且,低门尼高乙烯生胶k3470c和含氟助剂tp200的结合能够提升胶料硬度,降低胶料密度,从而可提升胶料的应用价值,并为轻量化设计提供新的解决方案。

36.本实施例的微发孔玻璃呢槽胶料的制备方法具体包括如下步骤,并且,需要说明的是,在本实施例的微发孔玻璃呢槽胶料的制备中,下述步骤s1中称取的相关原料的份数,与步骤s2中相关原料剩余的原料份数之间并没有严格的比例限制,其也即在制备中可自由设置两个步骤中相关原料的份数比例。

37.与此同时,下述中的离线和在线是相对的含义,其中,在线是指通过在生产线或生

产现场连续运行的设备上进行制备,离线是指通过不在生产线上或生产线以外的设备进行制备。

38.首先,进行步骤s1,也即离线制备发泡剂母胶片,其具体步骤如下:s11、称取部分三元乙丙橡胶k3470c、三元乙丙橡胶k2450、石蜡油25110、含氟助剂tp200、炭黑bc1029、炭黑n774、活性氧化锌、硬脂酸以及分散剂和聚乙二醇peg-4000,混合后得到a段胶;s12、将化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p混合后得到混合发泡剂,然后按a段胶和混合发泡剂的重量比10:7,取一定量的混合发泡剂加入步骤s11得到的a段胶中,然后投入到密炼机中进行混炼2-3min,接着排胶到开炼机进行薄通、捣炼,接着出条、冷却得到发泡剂母胶片;其次,进行步骤s2,也即在线制备微发孔玻璃呢槽胶料,其过程如下:称取剩余的三元乙丙橡胶k3470c、三元乙丙橡胶k2450、活性氧化锌、硬脂酸、分散剂、聚乙二醇peg-4000投料至密炼机中密炼1.0-1.1min、转速40rpm;再加入剩余的石蜡油25110、含氟助剂tp200、炭黑bc1029和炭黑n774密炼3~4min,120℃排气,到150℃排胶;接着,在开炼机捣炼降温至90℃以下,加入硫磺s-80、吸湿剂gr、促进剂以及步骤s12中剩余的混合发泡剂和步骤s1制备的发泡剂母胶片,吃料完毕后,传送到捣炼机捣炼2~3min,然后在滤胶机进行过滤,并通过滤胶机的口金进行出条,最后经过冷却线冷却得到微发孔玻璃呢槽胶料。

39.其中,作为优选实施方式,步骤s1中,上述的化学发泡剂em80na-p和所述物理发泡剂膨胀微球du1420p按质量比2:5进行复合;步骤s2中所述的捣炼机可采用自动捣炼机,而滤胶机则具体可采用齿轮泵滤胶机。

40.而且,本实施例的胶料制备方法通过采用发泡剂母胶片预混炼技术,提前将化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p与a段胶共混,使得化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p能够更充分地预先分散在a段胶中,从而可大大改善发泡剂分散不均的问题,而且,使得制备微发孔玻璃呢槽胶料的生产过程更加稳定,能够提高产品断面稳定性,同时也能够提高胶料的生产效率。

41.下面将以若干具体制备实例对本实施例的微发孔玻璃呢槽胶料的制备做进一步说明。

42.制备实例1本制备实例的微发孔玻璃呢槽胶料采用如下重量份的原料制成:三元乙丙橡胶k3470c:70份;三元乙丙橡胶k2450:30份;活性氧化锌s-70g:6份;硬脂酸sa-1801:1.5份;分散剂l-24:1.5份;聚乙二醇peg-4000:1.5份;石蜡油25110:64份;含氟助剂tp200:10份;炭黑bc1029:135份;炭黑n774:65份;硫磺s-80:1.5份;吸湿剂gr:7份;促进剂m-75:1.0份;促进剂dm-75:0.5份;促进剂zbec-70:0.8份;促进剂tp-50:1.5份;促进剂zat-70:0.6份;促进剂cld-80:1.6份;化学发泡剂em80na-p的重量份为2份;物理发泡剂膨胀微球du1420p的重量份为5.0份。

43.其中,化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p按质量比2:5进行复合配制。

44.本制备实例的微发孔玻璃呢槽胶料制备时,采用无亚硝胺环保硫化体系,且首先

进行步骤s1的离线制备发泡剂母胶片,然后进行步骤s2的在线制备微发孔玻璃呢槽胶料。

45.其中,步骤s1中在制备发泡剂母胶片时,首先称取如下的原料:三元乙丙橡胶k3470c:15份、三元乙丙橡胶k2450:7份、石蜡油25110:1.2份、含氟助剂tp200:1份、炭黑bc1029:30份、炭黑n774:15份、活性氧化锌:1.5份、硬脂酸:0.5份、分散剂:0.5份、聚乙二醇peg-4000:0.5份,并进行混合,得到a段胶。

46.接着,将化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p按照配比进行配料,得到混合发泡剂。再按a段胶和混合发泡剂的重量比10:7,取一定量的混合发泡剂加入到a段胶中然后投入到密炼机中进行混炼2-3min,接着排胶到开炼机进行薄通5次、捣炼120s,接着按照出条尺寸出条、冷却,得到发泡剂母胶片。

47.在线制备微发孔玻璃呢槽胶料时,称取剩余的三元乙丙橡胶k3470c:55份、三元乙丙橡胶k2450:23份、活性氧化锌s-70g:4.5份、硬脂酸sa-1801:1.0份以及分散剂l-24:1.0份和聚乙二醇peg-4000:1.0份,投料至密炼机中密炼1.0-1.1min、转速40rpm,再加入剩余的石蜡油25110:62.8份、含氟助剂tp200:9份、炭黑bc1029:105份、炭黑n774:50份,密炼3~4min,120℃排气,到150℃排胶,接着在开炼机捣炼降温至90℃以下,加入硫磺s-80、吸湿剂gr、六种促进剂以及上述中剩余的混合发泡剂和上述中制备的发泡剂母胶片,吃料完毕后,传送到自动捣炼机捣炼2~3min,然后在齿轮泵滤胶机进行过滤,并通过滤胶机的口金进行出条,最后经过冷却线冷却得到微发孔玻璃呢槽胶料。

48.制备实例2本制备实例的微发孔玻璃呢槽胶料包括如下重量份的原料:三元乙丙橡胶k3470c:60份;三元乙丙橡胶k2450:40份;活性氧化锌s-70g:6份;硬脂酸sa-1801:1.5份;分散剂l-24:1.5份;聚乙二醇peg-4000:1.5份;石蜡油25110:64份;含氟助剂tp200:10份;炭黑bc1029:135份;炭黑n774:65份;硫磺s-80:1.5份;吸湿剂gr:7份;促进剂m-75:1.0份;促进剂dm-75:0.5份;促进剂zbec-70:0.8份;促进剂tp-50:1.5份;促进剂zat-70:0.6份;促进剂cld-80:1.6份;化学发泡剂em80na-p的重量份为2份;物理发泡剂膨胀微球du1420p的重量份为5.0份。

49.其中,化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p按质量比2:5进行复合配制。

50.本制备实例的微发孔玻璃呢槽胶料制备时,采用无亚硝胺环保硫化体系,且首先进行步骤s1的离线制备发泡剂母胶片,然后进行步骤s2的在线制备微发孔玻璃呢槽胶料。

51.其中,步骤s1中在制备发泡剂母胶片时,首先称取如下的原料:三元乙丙橡胶k3470c:20份、三元乙丙橡胶k2450:10份、石蜡油25110:5份、含氟助剂tp200:1份、炭黑bc1029:40份、炭黑n774:10份、活性氧化锌:1.5份、硬脂酸:0.5份、分散剂:0.5份、聚乙二醇peg-4000:0.5份,并进行混合,得到a段胶。

52.接着,将化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p按照配比进行配料,得到混合发泡剂。再按a段胶和混合发泡剂的重量比10:7,取一定量的混合发泡剂加入到a段胶中,然后投入到密炼机中进行混炼2-3min,接着排胶到开炼机进行薄通5次、捣炼120s,接着按照出条尺寸出条、冷却,得到发泡剂母胶片。

53.在线制备微发孔玻璃呢槽胶料时,称取剩余的三元乙丙橡胶k3470c:40份、三元乙丙橡胶k2450:30份、活性氧化锌s-70g:4.5份、硬脂酸sa-1801:1.0份以及分散剂l-24:1.0

份和聚乙二醇peg-4000:1.0份,投料至密炼机中密炼1.0-1.1min、转速40rpm,再加入剩余的石蜡油25110:59份、含氟助剂tp200:9份、炭黑bc1029:95份、炭黑n774:55份,密炼3~4min,120℃排气,到150℃排胶,接着在开炼机捣炼降温至90℃以下,加入硫磺s-80、吸湿剂gr、六种促进剂以及上述中剩余的混合发泡剂和上述中制备的发泡剂母胶片,吃料完毕后,传送到自动捣炼机捣炼2~3min,然后在齿轮泵滤胶机进行过滤,并通过滤胶机的口金进行出条,最后经过冷却线冷却得到微发孔玻璃呢槽胶料。

54.制备实例3本制备实例的微发孔玻璃呢槽胶料包括如下重量份的原料:三元乙丙橡胶k3470c:50份;三元乙丙橡胶k2450:50份;活性氧化锌s-70g:6份;硬脂酸sa-1801:1.5份;分散剂l-24:1.5份;聚乙二醇peg-4000:1.5份;石蜡油25110:64份;含氟助剂tp200:10份;炭黑bc1029:135份;炭黑n774:65份;硫磺s-80:1.2份;吸湿剂gr:7份;促进剂m-75:1.0份;促进剂dm-75:0.5份;促进剂zbec-70:0.8份;促进剂tp-50:1.5份;促进剂zat-70:0.6份;促进剂cld-80:1.6份;化学发泡剂em80na-p的重量份为2份;物理发泡剂膨胀微球du1420p的重量份为5.0份。

55.其中,化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p按质量比2:5进行复合配制。

56.本制备实例的微发孔玻璃呢槽胶料制备时,采用无亚硝胺环保硫化体系,且首先进行步骤s1的离线制备发泡剂母胶片,然后进行步骤s2的在线制备微发孔玻璃呢槽胶料。

57.其中,步骤s1中在制备发泡剂母胶片时,首先称取如下的原料:三元乙丙橡胶k3470c:15份、三元乙丙橡胶k2450:15份、石蜡油25110:14份、含氟助剂tp200:2份、炭黑bc1029:30份、炭黑n774:15份、活性氧化锌:2份、硬脂酸:0.7份、分散剂:0.7份、聚乙二醇peg-4000:0.7份,并进行混合,得到a段胶。

58.接着,将化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p按照配比进行配料,得到混合发泡剂。再按a段胶和混合发泡剂的重量比10:7,取一定量的混合发泡剂加入到a段胶中,然后投入到密炼机中进行混炼2-3min,接着排胶到开炼机进行薄通5次、捣炼120s,接着按照出条尺寸出条、冷却,得到发泡剂母胶片。

59.在线制备微发孔玻璃呢槽胶料时,称取剩余的三元乙丙橡胶k3470c:35份、三元乙丙橡胶k2450:35份、活性氧化锌s-70g:4份、硬脂酸sa-1801:0.8份、以及分散剂l-24:0.8份和聚乙二醇peg-4000:0.8份,投料至密炼机中密炼1.0-1.1min、转速40rpm,再加入剩余的石蜡油25110:62.8份、含氟助剂tp200:8份、炭黑bc1029:105份、炭黑n774:50份,密炼3~4min,120℃排气,到150℃排胶,接着在开炼机捣炼降温至90℃以下,加入硫磺s-80、吸湿剂gr、六种促进剂以及上述中剩余的混合发泡剂和上述中制备的发泡剂母胶片,吃料完毕后,传送到自动捣炼机捣炼2~3min,然后在齿轮泵滤胶机进行过滤,并通过滤胶机的口金进行出条,最后经过冷却线冷却得到微发孔玻璃呢槽胶料。

60.制备实例4本制备实例的微发孔玻璃呢槽胶料采用如下重量份的原料制成:三元乙丙橡胶k3470c:70份;三元乙丙橡胶k2450:30份;活性氧化锌s-70g:6份;硬脂酸sa-1801:1.5份;分散剂l-24:1.5份;聚乙二醇peg-4000:1.5份;石蜡油25110:65份;含氟助剂tp200:5份;炭黑bc1029:120份;炭黑n774:50份;硫磺s-80:1.5份;吸湿剂gr:7份;促

进剂m-75:1.0份;促进剂dm-75:0.5份;促进剂zbec-70:0.8份;促进剂tp-50:1.5份;促进剂zat-70:0.6份;促进剂cld-80:1.6份;化学发泡剂em80na-p的重量份为2份;物理发泡剂膨胀微球du1420p的重量份为5.0份。

61.其中,化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p按质量比2:5进行复合配制。

62.本制备实例的微发孔玻璃呢槽胶料制备时,采用无亚硝胺环保硫化体系,且首先进行步骤s1的离线制备发泡剂母胶片,然后进行步骤s2的在线制备微发孔玻璃呢槽胶料。

63.其中,步骤s1中在制备发泡剂母胶片时,首先称取如下的原料:三元乙丙橡胶k3470c:25份、三元乙丙橡胶k2450:10份、石蜡油25110:5份、含氟助剂tp200:2份、炭黑bc1029:40份、炭黑n774:15份、活性氧化锌:1.5份、硬脂酸:0.5份、分散剂:0.5份、聚乙二醇peg-4000:0.5份,并进行混合,得到a段胶。

64.接着,将化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p按照配比进行配料,得到混合发泡剂。再按a段胶和混合发泡剂的重量比10:7,取一定量的混合发泡剂加入到a段胶中然后投入到密炼机中进行混炼2-3min,接着排胶到开炼机进行薄通5次、捣炼120s,接着按照出条尺寸出条、冷却,得到发泡剂母胶片。

65.在线制备微发孔玻璃呢槽胶料时,称取剩余的三元乙丙橡胶k3470c:45份、三元乙丙橡胶k2450:20份、活性氧化锌s-70g:4.5份、硬脂酸sa-1801:1.0份以及分散剂l-24:1.0份和聚乙二醇peg-4000:1.0份,投料至密炼机中密炼1.0-1.1min、转速40rpm,再加入剩余的石蜡油25110:60份、含氟助剂tp200:3份、炭黑bc1029:80份、炭黑n774:35份,密炼3~4min,120℃排气,到150℃排胶,接着在开炼机捣炼降温至90℃以下,加入硫磺s-80、吸湿剂gr、六种促进剂以及上述中剩余的混合发泡剂和上述中制备的发泡剂母胶片,吃料完毕后,传送到自动捣炼机捣炼2~3min,然后在齿轮泵滤胶机进行过滤,并通过滤胶机的口金进行出条,最后经过冷却线冷却得到微发孔玻璃呢槽胶料。

66.制备实例5本制备实例的微发孔玻璃呢槽胶料采用如下重量份的原料制成:三元乙丙橡胶k3470c:50份;三元乙丙橡胶k2450:50份;活性氧化锌s-70g:6份;硬脂酸sa-1801:1.5份;分散剂l-24:1.5份;聚乙二醇peg-4000:1.5份;石蜡油25110:55份;含氟助剂tp200:15份;炭黑bc1029:140份;炭黑n774:70份;硫磺s-80:1.5份;吸湿剂gr:7份;促进剂m-75:1.0份;促进剂dm-75:0.5份;促进剂zbec-70:0.8份;促进剂tp-50:1.5份;促进剂zat-70:0.6份;促进剂cld-80:1.6份;化学发泡剂em80na-p的重量份为2份;物理发泡剂膨胀微球du1420p的重量份为5.0份。

67.其中,化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p按质量比2:5进行复合配制。

68.本制备实例的微发孔玻璃呢槽胶料制备时,采用无亚硝胺环保硫化体系,且首先进行步骤s1的离线制备发泡剂母胶片,然后进行步骤s2的在线制备微发孔玻璃呢槽胶料。

69.其中,步骤s1中在制备发泡剂母胶片时,首先称取如下的原料:三元乙丙橡胶k3470c:20份、三元乙丙橡胶k2450:25份、石蜡油25110:8份、含氟助剂tp200:3份、炭黑bc1029:30份、炭黑n774:20份、活性氧化锌:1.5份、硬脂酸:0.5份、分散剂:0.5份、聚乙二醇peg-4000:0.5份,并进行混合,得到a段胶。

70.接着,将化学发泡剂em80na-p和物理发泡剂膨胀微球du1420p按照配比进行配料,得到混合发泡剂。再按a段胶和混合发泡剂的重量比10:7,取一定量的混合发泡剂加入到a段胶中然后投入到密炼机中进行混炼2-3min,接着排胶到开炼机进行薄通5次、捣炼120s,接着按照出条尺寸出条、冷却,得到发泡剂母胶片。

71.在线制备微发孔玻璃呢槽胶料时,称取剩余的三元乙丙橡胶k3470c:30份、三元乙丙橡胶k2450:25份、活性氧化锌s-70g:4.5份、硬脂酸sa-1801:1.0份以及分散剂l-24:1.0份和聚乙二醇peg-4000:1.0份,投料至密炼机中密炼1.0-1.1min、转速40rpm,再加入剩余的石蜡油25110:47份、含氟助剂tp200:12份、炭黑bc1029:110份、炭黑n774:50份,密炼3~4min,120℃排气,到150℃排胶,接着在开炼机捣炼降温至90℃以下,加入硫磺s-80、吸湿剂gr、六种促进剂以及上述中剩余的混合发泡剂和上述中制备的发泡剂母胶片,吃料完毕后,传送到自动捣炼机捣炼2~3min,然后在齿轮泵滤胶机进行过滤,并通过滤胶机的口金进行出条,最后经过冷却线冷却得到微发孔玻璃呢槽胶料。

72.对以上各制备实例所制备的微发泡玻璃呢槽胶料进行性能测试,测试结果如下表所示:由上表可以看出,采用本实施例的胶料配方及其制备方法所制备的胶料产品,其硬度≥95a,密度在(0.9

±

0.05)g/cm3,相较于现有密实胶料1.27g/cm3左右的密度,减重约29%,从而能够提高产品硬度的同时,降低产品密度,并也能够实现胶料产品的轻量化。

73.此外,本实施例也涉及一种车辆密封条及其制备方法。

74.如图1所示,本实施例的车辆密封条,其具体包括车辆密封条包括相连的第一主体1和第二主体2,第一主体1以及第二主体2上均设有唇边结构4。

75.其中,第一主体1即采用上述微发孔玻璃呢槽胶料制成,且第一主体1的一端向一侧弯折而形成有夹持槽10。而第二主体2连接在第一主体1的远离夹持槽10的一端,且第二主体2上形成有安装槽20,在安装槽20的槽壁上也形成有唇边结构4。并且在第二主体1内嵌设有环安装槽20布置的骨架3。

76.需说明的是,本实施例中,唇边结构4除了均设置在第一主体1和第二主体2上,其也可仅设置在第一主体1上,或仅设置在第二主体2上,且该唇边结构4的具体形状可根据实际需要进行相应设计。

77.本实施例中,第一主体1和第二主体2为密封条整体的支撑结构,第一主体1为密封条整体的重要支撑部分,其与车辆的立柱卡接相连,其性能要求较高,作为本实施例的改进,该第一主体1采用上述微发孔玻璃呢槽胶料制成。而第二主体2,通常采用密实胶硬度为70a。而唇边结构4则主要起到密封作用,用于制成唇边结构的密实胶一般是硬度在65a-70a之间。骨架3一般为钢质,其用于提高密封条安装后的稳固性。

78.本实施例的车辆密封条的制备方法具体包括采用挤出机挤出密封条半成品,再经微波硫化和热风硫化处理,然后进行表面喷涂处理、冷却、固化及裁断得到车辆密封条。

79.其中,所述微波硫化采用两段微波硫化炉,微波功率分别为7.0

±

0.5kw/3.0

±

0.5kw,硫化温度分别为260

±

10℃/250

±

10℃,所述热风硫化采用三段热风硫化炉,硫化温度分别为250

±

10℃/250

±

10℃/240

±

10℃。

80.另外,表面喷涂处理可使密封条表面光滑并提高其耐磨性。而固化处理采用三段热风固化炉对喷涂在密封条半成品上的喷涂料进行固化,由此使涂层发生交联固化,以达到耐磨要求。此外,冷却具体可采用冷却水箱和风冷进行冷却,裁断可使用自动裁断机,并且在裁断后可使用eu箱对其进行包装。

81.本实施例的车辆密封条通过采用上述的微发孔玻璃呢槽胶料,有利于提高密封条产品的力学性能,并能够降低密封条的密度,也利于实现密封条产品的轻量化设计。

82.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1